一种半导体器件的制作方法与流程

1.本发明涉及半导体技术领域,尤其涉及一种半导体器件的制作方法。

背景技术:

2.现有的半导体器件制作过程中通过光刻工艺实现图形转移。光刻工艺的流程可包括来片表面预处理、涂光刻胶、软烤、对位曝光、显影、坚膜、台面腐蚀、去胶等。由于光刻工艺流程多,操作流程繁琐,对环境温湿度及洁净度要求高,生产周期长,中间过程易产生异常返工,设备投入大,生产成本高。

技术实现要素:

3.本发明实施例提供一种半导体器件的制作方法,用激光去除掩膜,替代光刻实现图形转移,减少或取消光刻工艺的使用,减少光刻工艺产生的废液废胶,更环保,且激光刻蚀操作便捷,降低流片时间和成本。

4.本发明实施例提供了一种半导体器件的制作方法,包括:第一制程、第二制程和第三制程中的一个或多个:

5.其中,第一制程包括:

6.在半导体衬底的至少一侧形成第一保护层;

7.通过激光工艺去除部分第一保护层,以形成暴露半导体衬底的待掺杂区域的掺杂窗口;

8.对待掺杂区域进行掺杂处理,以形成掺杂区域;

9.第二制程包括:

10.在半导体衬底的至少一侧形成第二保护层;

11.通过激光工艺去除部分第二保护层,以形成暴露半导体衬底的待挖槽区域的沟槽窗口;

12.对待挖槽区域进行腐蚀处理,以形成沟槽;

13.第三制程包括:

14.在半导体衬底的至少一侧形成第三保护层;

15.通过激光工艺去除部分第三保护层,以形成电极窗口;

16.在电极窗口内形成导电材料层,以形成电极。

17.进一步地,在半导体衬底的至少一侧形成第一保护层包括:在半导体衬底的相对的第一侧和第二侧形成第一保护层;

18.通过激光工艺去除部分第一保护层,以形成暴露半导体衬底的待掺杂区域的掺杂窗口包括:

19.通过激光工艺去除半导体衬底的第一侧的部分第一保护层,以形成暴露半导体衬底的第一侧的待掺杂区域的掺杂窗口;

20.通过图像采集模块,获取半导体衬底的第一侧的待掺杂区域的掺杂窗口的位置;

21.根据半导体衬底的第一侧的待掺杂区域的掺杂窗口的位置,调整激光光斑在半导体衬底的第二侧的位置;

22.通过激光工艺去除半导体衬底的第二侧的部分第一保护层,以形成暴露半导体衬底的第二侧的待掺杂区域的掺杂窗口。

23.进一步地;在半导体衬底的至少一侧形成第二保护层包括:在半导体衬底的相对的第一侧和第二侧形成第二保护层;

24.通过激光工艺去除部分第二保护层,以形成暴露半导体衬底的待挖槽区域的沟槽窗口包括:

25.通过激光工艺去除半导体衬底的第一侧的部分第二保护层,以形成暴露半导体衬底的第一侧的待挖槽区域的沟槽窗口;

26.通过图像采集模块,获取半导体衬底的第一侧的待挖槽区域的沟槽窗口的位置;

27.根据半导体衬底的第一侧的待挖槽区域的沟槽窗口的位置,调整激光的光斑在半导体衬底的第二侧的位置;

28.通过激光工艺去除半导体衬底的第二侧的部分第二保护层,以形成暴露半导体衬底的第二侧的待挖槽区域的沟槽窗口。

29.进一步地;在半导体衬底的至少一侧形成第三保护层包括:在半导体衬底的相对的第一侧和第二侧形成第三保护层;

30.通过激光工艺去除部分第三保护层,以形成电极窗口包括:

31.通过激光工艺去除半导体衬底的第一侧的部分第三保护层,以形成半导体衬底的第一侧的电极窗口;

32.通过图像采集模块,获取半导体衬底的第一侧的电极窗口的位置;

33.根据半导体衬底的第一侧的电极窗口的位置,调整激光的光斑在半导体衬底的第二侧的位置;

34.通过激光工艺去除半导体衬底的第二侧的部分第三保护层,以形成半导体衬底的第二侧的电极窗口。

35.进一步地,激光工艺中采用设置有振镜的激光器。

36.进一步地,在对待掺杂区域进行掺杂处理之前,还包括:

37.对掺杂窗口的底部和侧壁进行损伤修复处理。

38.进一步地,通过化学和/或物理方法,对掺杂窗口的底部和侧壁进行损伤修复处理。

39.进一步地,化学和/或物理方法包括下述一种或多种:酸性溶液和/或碱性溶液清洗,以及干法刻蚀。

40.进一步地,第一制程、第二制程和第三制程中的一个或多个执行多次。

41.进一步地,半导体器件包括下述至少一种:瞬态抑制二极管、整流二极管、稳压管、触发管、场效应管、半导体放电管、可控硅、三极管、肖特基二极管、发光管、太阳能电池、光敏管和快恢复管。

42.本发明实施例的技术方案中,半导体器件的制作方法包括:第一制程、第二制程和第三制程中的一个或多个:其中,第一制程包括:在半导体衬底的至少一侧形成第一保护层;通过激光工艺去除部分第一保护层,以形成暴露半导体衬底的待掺杂区域的掺杂窗口;

对待掺杂区域进行掺杂处理,以形成掺杂区域;第二制程包括:在半导体衬底的至少一侧形成第二保护层;通过激光工艺去除部分第二保护层,以形成暴露半导体衬底的待挖槽区域的沟槽窗口;对待挖槽区域进行腐蚀处理,以形成沟槽;第三制程包括:在半导体衬底的至少一侧形成第三保护层;通过激光工艺去除部分第三保护层,以形成电极窗口;在电极窗口内形成导电材料层,以形成电极。通过激光去除掩膜,替代光刻实现图形转移,减少或取消光刻工艺的使用,减少光刻工艺产生的废液废胶,更环保,且激光刻蚀操作便捷,降低流片时间和成本。

附图说明

43.图1为本发明实施例提供的一种半导体器件的制作方法的流程图;

44.图2为本发明实施例提供的一种与第一制程各步骤对应的剖面结构示意图;

45.图3为本发明实施例提供的又一种半导体器件的制作方法的流程图;

46.图4为本发明实施例提供的一种与第二制程各步骤对应的剖面结构示意图;

47.图5为本发明实施例提供的又一种半导体器件的制作方法的流程图;

48.图6为本发明实施例提供的一种与第三制程各步骤对应的剖面结构示意图;

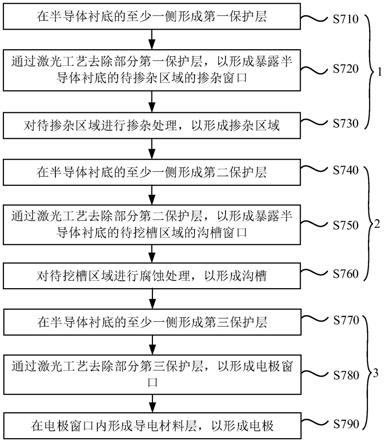

49.图7为本发明实施例提供的又一种半导体器件的制作方法的流程图;

50.图8为本发明实施例提供的又一种半导体器件的制作方法的流程图;

51.图9为本发明实施例提供的又一种半导体器件的制作方法的流程图;

52.图10为本发明实施例提供的又一种与第二制程各步骤对应的剖面结构示意图;

53.图11为本发明实施例提供的又一种与第三制程各步骤对应的剖面结构示意图;

54.图12为本发明实施例提供的又一种半导体器件的制作方法的流程图;

55.图13为本发明实施例提供的一种对第一制程进行细化的流程图;

56.图14为本发明实施例提供的又一种对第一制程进行细化的流程图;

57.图15为本发明实施例提供的又一种与第一制程各步骤对应的剖面结构示意图;

58.图16为本发明实施例提供的一种在对半导体衬底的第二侧的第一保护层进行图案化前进行对位的结构示意图;

59.图17为本发明实施例提供的一种对第二制程进行细化的流程图;

60.图18为本发明实施例提供的一种在对半导体衬底的第二侧的第二保护层进行图案化前进行对位的结构示意图;

61.图19为本发明实施例提供的一种对第三制程进行细化的流程图;

62.图20为本发明实施例提供的一种在对半导体衬底的第二侧的第三保护层进行图案化前进行对位的结构示意图;

63.图21为本发明实施例提供的一种半导体放电管的结构示意图。

具体实施方式

64.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

65.本发明实施例提供一种半导体器件的制作方法。图1为本发明实施例提供的一种

半导体器件的制作方法的流程图。图2为本发明实施例提供的一种与第一制程各步骤对应的剖面结构示意图。该半导体器件的制作方法包括:

66.步骤110、在半导体衬底的至少一侧形成第一保护层。

67.其中,可选的,半导体器件包括但不限于:瞬态抑制二极管(transient voltage suppressor,简称tvs)、整流二极管、稳压管、触发管、场效应管、半导体放电管(thyristor sure suppresser,简称tss)、可控硅(silicon controlled rectifier,简称scr)、三极管、肖特基二极管、发光管(light emitting diode,简称led)、太阳能电池、光敏管和快恢复管等中的一种或多种。图2示例性的画出制作半导体放电管时,第一制程各步骤对应的剖面结构示意图。图2示例性的画出在半导体衬底10的相对的第一侧和第二侧形成第一保护层20的情况,其中,在半导体衬底10的第一侧形成整面第一保护层20

‑

1,第一保护层20

‑

1整面覆盖半导体衬底10的第一侧;在半导体衬底10的第二侧形成整面第一保护层20

‑

2,第一保护层20

‑

2整面覆盖半导体衬底10的第二侧。可选的,半导体衬底10可以是锗或硅等纯净的本征半导体,或者,半导体衬底10还可以是在步骤110之前,通过离子注入或扩散等工艺,在锗或硅等纯净的本征半导体中掺杂适量五价元素砷、磷、锑,和/或,掺杂适量三价元素硼、铟、镓等形成的。图2示例性的画出半导体衬底10包括本体区11,以及位于本体区11相对的两侧的第一掺杂区域12和第二掺杂区域13。本体区11可以是第一导电类型,第一掺杂区域12和第二掺杂区域13可以是第二导电类型。第一导电类型和第二导电类型不同。第一导电类型为电子型(n型)或空穴型(p型)。可选的,第一导电类型为空穴型(p型),第二导电类型为电子型(n型)。可选的,如图2所示,第一导电类型为电子型(n型),第二导电类型为空穴型(p型)。可选的,第一保护层20包括下述至少一种材料:氧化硅、氮化硅、碳化硅、多晶硅、玻璃、聚酰亚胺、光刻胶、蜡、绿油、黑胶和硅胶等中的一种或多种材料。第一保护层20的厚度可根据需要进行设置,本发明实施例对此不作限定。

68.步骤120、通过激光工艺去除部分第一保护层,以形成暴露半导体衬底的待掺杂区域的掺杂窗口。

69.其中,如图2所示,通过激光工艺,去除部分半导体衬底10的第一侧的第一保护层20

‑

1,以形成暴露半导体衬底的第一侧的待掺杂区域的掺杂窗口21

‑

1;通过激光工艺,去除部分半导体衬底10的第二侧的第一保护层20

‑

2,以形成暴露半导体衬底的第二侧的待掺杂区域的掺杂窗口21

‑

2。可根据需要设置掺杂窗口的形状和大小,本发明的实施例对此不作限定。掺杂窗口21的形状和大小可对步骤310中形成的掺杂区域22的形状和大小起决定性作用。可选的,第一制程中的激光包括但不限于:紫外激光、红外激光、蓝光激光、绿光激光和二氧化碳激光等中的一种或多种。第一制程中的激光包括紫外激光,紫外激光为冷光源,可以降低热效应,避免局部温度过高,会产生裂纹的情况发生。第一制程中的紫外激光可为皮秒紫外激光或纳秒紫外激光。通过激光工艺去除部分第一保护层,以替代采用光刻工艺去除部分第一保护层。可通过在计算机控制软件中输入需要剥离的第一保护层20的图案及激光参数(深度、宽度等),控制激光剥离设备按计算机中预设的图形对第一保护层20进行剥离。

70.步骤130、对待掺杂区域进行掺杂处理,以形成掺杂区域。

71.其中,通过扩散工艺或离子注入法等,对掺杂窗口暴露的待掺杂区域进行掺杂处理,以达到器件所需要的电性性能。如图2所示,对待掺杂区域进行掺杂处理,以在半导体衬

底10的第一侧形成掺杂区域22

‑

1,以及在半导体衬底10的第二侧形成掺杂区域22

‑

2。掺杂区域22

‑

1和掺杂区域22

‑

2可以是第一导电类型。第一保护层20可作为阻挡层(或称掩膜层),实现选择性扩散的目的。n型掺杂区域内掺杂的掺杂剂可包括砷、磷或锑等元素,p型掺杂区域内掺杂的掺杂剂可包括硼、铟或镓等元素。掺杂区域22

‑

1和掺杂区域22

‑

2的掺杂浓度可大于本体区11的掺杂浓度。可根据需要设置掺杂区域22的掺杂剂类型、掺杂浓度、掺杂深度等,本发明实施例对此做不限定。

72.本实施例的技术方案中,在半导体衬底的至少一侧形成第一保护层;通过激光去除部分第一保护层,以形成暴露半导体衬底的待掺杂区域的掺杂窗口;对待掺杂区域进行掺杂处理,以形成掺杂区域,通过激光去除掩膜,替代光刻实现图形转移,减少或取消光刻工艺的使用,减少光刻工艺产生的废液废胶,更环保,且激光刻蚀操作便捷,降低流片时间和成本。

73.本发明实施例提供又一种半导体器件的制作方法。图3为本发明实施例提供的又一种半导体器件的制作方法的流程图。图4为本发明实施例提供的一种与第二制程各步骤对应的剖面结构示意图。在上述实施例的基础上,该半导体器件的制作方法包括:

74.步骤210、在半导体衬底的至少一侧形成第二保护层。

75.其中,图4示例性的画出制作半导体放电管时,第二制程各步骤对应的剖面结构示意图。图4示例性的画出在半导体衬底10的相对的第一侧和第二侧形成第二保护层30的情况,其中,在半导体衬底10的第一侧形成整面第二保护层30

‑

1,第二保护层30

‑

1整面覆盖半导体衬底10的第一侧;在半导体衬底10的第二侧形成整面第二保护层30

‑

2,第二保护层30

‑

2整面覆盖半导体衬底10的第二侧。可选的,第二保护层30包括但不限于:氧化硅、氮化硅、碳化硅、多晶硅、玻璃、聚酰亚胺、光刻胶、蜡、绿油、黑胶和硅胶等中的一种或多种材料。第二保护层30的厚度可根据需要进行设置,本发明实施例对此不作限定。

76.步骤220、通过激光工艺去除部分第二保护层,以形成暴露半导体衬底的待挖槽区域的沟槽窗口。

77.其中,如图4所示,通过激光工艺,去除部分半导体衬底10的第一侧的第二保护层30

‑

1,以形成暴露半导体衬底的第一侧的待挖槽区域的沟槽窗口31

‑

1;通过激光工艺,去除部分半导体衬底10的第二侧的第二保护层30

‑

2,以形成暴露半导体衬底的第二侧的待挖槽区域的沟槽窗口31

‑

2。可根据需要设置沟槽窗口31的形状和大小,本发明的实施例对此不作限定。沟槽窗口31的形状和大小对步骤160中形成的沟槽32的形状和大小起决定性作用。可选的,第二制程中的激光包括但不限于:紫外激光、红外激光、蓝光激光、绿光激光和二氧化碳激光等中的一种或多种。第二制程中的紫外激光可为皮秒紫外激光或纳秒紫外激光。通过激光工艺去除部分第二保护层,以替代采用光刻工艺去除部分第二保护层。可通过在计算机控制软件中输入需要剥离的第二保护层30的图案及激光参数(深度、宽度等),控制激光剥离设备按计算机中预设的图形对第二保护层30进行剥离。

78.步骤230、对待挖槽区域进行腐蚀处理,以形成沟槽。

79.其中,腐蚀液可经沟槽窗口31与待挖槽区域32接触,以进行沟槽腐蚀。如图4所示,对待挖槽区域进行腐蚀处理,以在半导体衬底10的第一侧形成沟槽32

‑

1,以及在半导体衬底10的第二侧形成沟槽32

‑

2。可根据需要设置腐蚀时间,以使沟槽32的深度和宽度满足要求,本发明实施例对此不作限定。第二保护层30可作为阻挡层(或称抗腐蚀层),实现选择性

腐蚀的目的。

80.本实施例的技术方案中,在半导体衬底的至少一侧形成第二保护层;通过激光开槽工艺去除部分第二保护层,以形成暴露半导体衬底的待挖槽区域的沟槽窗口;对待挖槽区域进行腐蚀处理,以形成沟槽,通过激光去除掩膜,替代光刻实现图形转移,减少或取消光刻工艺的使用,减少光刻工艺产生的废液废胶,更环保,且激光刻蚀操作便捷,降低流片时间和成本。

81.本发明实施例提供又一种半导体器件的制作方法。图5为本发明实施例提供的又一种半导体器件的制作方法的流程图。图6为本发明实施例提供的一种与第三制程各步骤对应的剖面结构示意图。在上述实施例的基础上,该半导体器件的制作方法包括:

82.步骤310、在半导体衬底的至少一侧形成第三保护层。

83.其中,图6示例性的画出制作半导体放电管时,第三制程各步骤对应的剖面结构示意图。图6示例性的画出在半导体衬底10的相对的第一侧和第二侧形成第三保护层40的情况,其中,在半导体衬底10的第一侧形成整面第三保护层40

‑

1,第三保护层40

‑

1整面覆盖半导体衬底10的第一侧;在半导体衬底10的第二侧形成整面第三保护层40

‑

2,第三保护层40

‑

2整面覆盖半导体衬底10的第二侧。可选的,第三保护层40包括但不限于:氧化硅、氮化硅、碳化硅、多晶硅、玻璃、聚酰亚胺、光刻胶、蜡、绿油、黑胶和硅胶等中的一种或多种材料。第三保护层40的厚度可根据需要进行设置,本发明实施例对此不作限定。

84.步骤320、通过激光工艺去除部分第三保护层,以形成电极窗口。

85.其中,如图6所示,通过激光工艺,去除部分半导体衬底10的第一侧的第三保护层40

‑

1,以形成半导体衬底的第一侧的电极窗口41

‑

1;通过激光工艺,去除部分半导体衬底10的第二侧的第三保护层40

‑

2,以形成暴露半导体衬底的第二侧的电极窗口41

‑

2。可根据需要设置电极窗口的形状和大小,本发明的实施例对此不作限定。可选的,第三制程中的激光包括但不限于:紫外激光、红外激光、蓝光激光、绿光激光和二氧化碳激光等中的至少一种。通过激光工艺去除部分第三保护层,以替代采用光刻工艺去除部分第三保护层。可通过在计算机控制软件中输入需要剥离的第三保护层40的图案及激光参数(深度、宽度等),控制激光剥离设备按计算机中预设的图形对第三保护层40进行剥离。

86.步骤330、在电极窗口内形成导电材料层,以形成电极。

87.其中,导电材料可包括金属材料。导电材料可包括但不限于:镍、钨、铜、铝、钛、镍、银等中的一种或多种。如图6所示,在半导体衬底10的第一侧形成电极42

‑

1,以及在半导体衬底10的第二侧形成电极42

‑

2。第三保护层40可为绝缘层。

88.本实施例的技术方案中,在半导体衬底的至少一侧形成第三保护层;通过激光工艺去除部分第三保护层,以形成电极窗口;在电极窗口内形成导电材料层,以形成电极,通过激光去除掩膜,替代光刻实现图形转移,减少或取消光刻工艺的使用,减少光刻工艺产生的废液废胶,更环保,且激光刻蚀操作便捷,降低流片时间和成本。

89.本发明实施例提供又一种半导体器件的制作方法。图7为本发明实施例提供的又一种半导体器件的制作方法的流程图。结合图7、图2和图4所示,在上述实施例的基础上,该半导体器件的制作方法包括:

90.步骤410、在半导体衬底的至少一侧形成第一保护层。

91.步骤420、通过激光工艺去除部分第一保护层,以形成暴露半导体衬底的待掺杂区

域的掺杂窗口。

92.步骤430、对待掺杂区域进行掺杂处理,以形成掺杂区域。

93.步骤440、在半导体衬底的至少一侧形成第二保护层。

94.步骤450、通过激光开槽工艺去除部分第二保护层,以形成暴露半导体衬底的待挖槽区域的沟槽窗口。

95.步骤460、对待挖槽区域进行腐蚀处理,以形成沟槽。

96.需要说明的是,第一制程1可包括步骤410、步骤420和步骤430;第二制程2可包括步骤440、步骤450和步骤460。

97.本实施例的技术方案中,在半导体衬底的至少一侧形成第一保护层;通过激光工艺去除部分第一保护层,以形成暴露半导体衬底的待掺杂区域的掺杂窗口;对待掺杂区域进行掺杂处理,以形成掺杂区域;在半导体衬底的至少一侧形成第二保护层;通过激光工艺去除部分第二保护层,以形成暴露半导体衬底的待挖槽区域的沟槽窗口;对待挖槽区域进行腐蚀处理,以形成沟槽,通过激光去除掩膜,替代光刻实现图形转移,减少或取消光刻工艺的使用,减少光刻工艺产生的废液废胶,更环保,且激光刻蚀操作便捷,降低流片时间和成本。

98.本发明实施例提供又一种半导体器件的制作方法。图8为本发明实施例提供的又一种半导体器件的制作方法的流程图。结合图8、图2和图6所示,在上述实施例的基础上,该半导体器件的制作方法包括:

99.步骤510、在半导体衬底的至少一侧形成第一保护层。

100.步骤520、通过激光工艺去除部分第一保护层,以形成暴露半导体衬底的待掺杂区域的掺杂窗口。

101.步骤530、对待掺杂区域进行掺杂处理,以形成掺杂区域。

102.步骤540、在半导体衬底的至少一侧形成第三保护层。

103.步骤550、通过激光工艺去除部分第三保护层,以形成电极窗口。

104.步骤560、在电极窗口内形成导电材料层,以形成电极。

105.需要说明的是,第一制程1可包括步骤510、步骤520和步骤530;第三制程3可包括步骤540、步骤550和步骤560。

106.本实施例的技术方案中,在半导体衬底的至少一侧形成第一保护层;通过激光工艺去除部分第一保护层,以形成暴露半导体衬底的待掺杂区域的掺杂窗口;对待掺杂区域进行掺杂处理,以形成掺杂区域;在半导体衬底的至少一侧形成第三保护层;通过激光工艺去除部分第三保护层,以形成电极窗口;在电极窗口内形成导电材料层,以形成电极,通过激光去除掩膜,替代光刻实现图形转移,减少或取消光刻工艺的使用,减少光刻工艺产生的废液废胶,更环保,且激光刻蚀操作便捷,降低流片时间和成本。

107.本发明实施例提供又一种半导体器件的制作方法。图9为本发明实施例提供的又一种半导体器件的制作方法的流程图。图10为本发明实施例提供的又一种与第二制程各步骤对应的剖面结构示意图。图11为本发明实施例提供的又一种与第三制程各步骤对应的剖面结构示意图。结合图9、图10和图11所示,在上述实施例的基础上,该半导体器件的制作方法包括:

108.步骤610、在半导体衬底的至少一侧形成第二保护层。

109.其中,图10和图11示例性的画出制作瞬态抑制二极管时,第二制程和第三制程各步骤对应的剖面结构示意图。图10示例性的画出在半导体衬底10的一侧形成整面第二保护层30的情况,第二保护层30整面覆盖半导体衬底10的一侧。图10示例性的画出半导体衬底10包括本体区11,以及位于本体区11一侧的第一掺杂区域12。第二保护层30可位于第一掺杂区域12远离本体区11的一侧。

110.步骤620、通过激光工艺去除部分第二保护层,以形成暴露半导体衬底的待挖槽区域的沟槽窗口。

111.其中,如图10所示,通过激光工艺,去除部分半导体衬底10的一侧的第二保护层30,以形成暴露半导体衬底10的待挖槽区域的沟槽窗口31。通过激光工艺去除部分第二保护层,以替代采用光刻工艺去除部分第二保护层。

112.步骤630、对待挖槽区域进行腐蚀处理,以形成沟槽。

113.其中,腐蚀液可经沟槽窗口31与待挖槽区域接触,以进行沟槽腐蚀。如图10所示,对待挖槽区域进行腐蚀处理,以形成沟槽32。

114.步骤640、在半导体衬底的至少一侧形成第三保护层。

115.其中,图11示例性的画出在半导体衬底10的一侧形成整面第三保护层40的情况,第三保护层40整面覆盖半导体衬底10的一侧。

116.步骤350、通过激光工艺去除部分第三保护层,以形成电极窗口。

117.其中,如图11所示,通过激光工艺,去除部分半导体衬底10的一侧的第三保护层40,以形成电极窗口41。通过激光工艺去除部分第三保护层,以替代采用光刻工艺去除部分第三保护层。

118.步骤660、在电极窗口内形成导电材料层,以形成电极。

119.其中,如图11所示,在电极窗口内形成导电材料层,以形成电极42。可在本体区11远离第一掺杂区域12的一侧形成另一电极43。

120.需要说明的是,第二制程2可包括步骤610、步骤620和步骤630;第三制程3可包括步骤640、步骤650和步骤660。

121.本实施例的技术方案在半导体衬底的至少一侧形成第二保护层;通过激光工艺去除部分第二保护层,以形成暴露半导体衬底的待挖槽区域的沟槽窗口;对待挖槽区域进行腐蚀处理,以形成沟槽;在半导体衬底的至少一侧形成第三保护层;通过激光工艺去除部分第三保护层,以形成电极窗口;在电极窗口内形成导电材料层,以形成电极,通过激光去除掩膜,替代光刻实现图形转移,减少或取消光刻工艺的使用,减少光刻工艺产生的废液废胶,更环保,且激光刻蚀操作便捷,降低流片时间和成本。

122.本发明实施例提供又一种半导体器件的制作方法。图12为本发明实施例提供的又一种半导体器件的制作方法的流程图。结合图12、图2、图4和图6所示,在上述实施例的基础上,该半导体器件的制作方法包括:

123.步骤710、在半导体衬底的至少一侧形成第一保护层。

124.步骤720、通过激光工艺去除部分第一保护层,以形成暴露半导体衬底的待掺杂区域的掺杂窗口。

125.步骤730、对待掺杂区域进行掺杂处理,以形成掺杂区域。

126.步骤740、在半导体衬底的至少一侧形成第二保护层。

127.步骤750、通过激光工艺去除部分第二保护层,以形成暴露半导体衬底的待挖槽区域的沟槽窗口。

128.步骤760、对待挖槽区域进行腐蚀处理,以形成沟槽。

129.步骤770、在半导体衬底的至少一侧形成第三保护层。

130.其中,第三保护层40可为玻璃钝化层。沟槽32腐蚀露出pn结后,经过rca清洗,采用玻璃钝化方式保护pn结。

131.步骤780、通过激光工艺去除部分第三保护层,以形成电极窗口。

132.其中,玻璃钝化后,采用等离子激光等将台面氧化层去除并制绒,为下一步金属化做准备。

133.步骤790、在电极窗口内形成导电材料层,以形成电极。

134.其中,在步骤790之后,可进行测试、划片,以将整个半导体衬底切割为多个器件。

135.需要说明的是,第一制程1可包括步骤710、步骤720和步骤730;第二制程2可包括步骤740、步骤750和步骤760;第三制程3可包括步骤770、步骤780和步骤790。

136.图13为本发明实施例提供的一种对第一制程进行细化的流程图。在上述实施例的基础上,该第一制程包括:

137.步骤810、在半导体衬底的至少一侧形成第一保护层。

138.步骤820、通过激光工艺去除部分第一保护层,以形成暴露半导体衬底的待掺杂区域的掺杂窗口。

139.步骤830、对掺杂窗口的底部和侧壁进行损伤修复处理。

140.其中,如图2所示,对掺杂窗口21的底部和侧壁进行损伤修复处理,以去除激光灼烧留下的损伤层极碎屑,避免影响后续掺杂效果。可选的,通过化学和/或物理方法,对掺杂窗口21的底部和侧壁进行损伤修复处理。可选的,化学和/或物理方法包括但不限于:酸性溶液和/或碱性溶液清洗,以及干法刻蚀等中的一种或多种。酸性溶液可包括但不限于:氢氟酸hf、硝酸hno3、冰乙酸、硫酸h2so4等中的一种或多种。碱性溶液可包括但不限于:氢氧化钾koh、氢氧化钠naoh等中的一种或多种。酸性溶液可以是混合酸等。干法刻蚀可包括但不限于:等离子刻蚀。

141.步骤840、对待掺杂区域进行掺杂处理,以形成掺杂区域。

142.图14为本发明实施例提供的又一种对第一制程进行细化的流程图。图15为本发明实施例提供的又一种与第一制程各步骤对应的剖面结构示意图。在上述实施例的基础上,该第一制程包括:

143.步骤910、在半导体衬底的相对的第一侧和第二侧形成第一保护层。

144.步骤920、通过激光工艺去除半导体衬底的第一侧的部分第一保护层,以形成暴露半导体衬底的第一侧的待掺杂区域的掺杂窗口。

145.步骤930、通过图像采集模块,获取半导体衬底的第一侧的待掺杂区域的掺杂窗口的位置。

146.其中,图16为本发明实施例提供的一种在对半导体衬底的第二侧的第一保护层进行图案化前进行对位的结构示意图。半导体衬底10和图像采集模块2可位于透明的承载台3的两对侧,示例性的,半导体衬底10可放置于承载台3上,图像采集模块2可位于承载台3的下方。半导体衬底10的第一侧可朝向承载台3。激光器1和承载台3可位于半导体衬底10的两

对侧。图像采集模块2的镜头可朝向半导体衬底10的第一侧,以获取半导体衬底10的第一侧的图像,进而获取半导体衬底10的第一侧的待掺杂区域的掺杂窗口21

‑

1在图像中的位置。图像采集模块2的位置可固定。半导体衬底10可固定于承载台3上。图像采集模块2可包括ccd(charge coupled device,电荷耦合器件图像传感器)等。

147.步骤940、根据半导体衬底的第一侧的待掺杂区域的掺杂窗口的位置,调整激光光斑在半导体衬底的第二侧的位置。

148.其中,通过获取半导体衬底10已完成的一侧的掺杂窗口21的图案的位置,以调整激光光斑在半导体衬底的第二侧的位置,以实现半导体器件的双面图案的准确对位,解决了光刻工艺中,先将上下两个掩膜版进行机械对位校准后,将上下两个掩膜版分开,之后,将硅片放入上下两个掩膜版之间,该对位校准方式在重复作业过程中会出现位移,存在对位不准的问题。

149.可通过激光器中的振镜,来精确调整光斑的位置。在步骤940之前,可预先建立半导体衬底的第一侧的待掺杂区域的掺杂窗口在图像中的位置与激光光斑的位置的修正参数的对应关系,以便根据半导体衬底的第一侧的待掺杂区域的掺杂窗口在图像中的当前位置,以及半导体衬底的第一侧的待掺杂区域的掺杂窗口在图像中的位置与激光光斑的位置的修正参数的对应关系,确定激光光斑的位置的修正参数的当前值,进而对激光光斑的位置进行修正,以提高半导体衬底的双面图形的对应的准确性。

150.步骤950、通过激光工艺去除半导体衬底的第二侧的部分第一保护层,以形成暴露半导体衬底的第二侧的待掺杂区域的掺杂窗口。

151.步骤960、对待掺杂区域进行掺杂处理,以形成掺杂区域。

152.图17为本发明实施例提供的一种对第二制程进行细化的流程图。在上述实施例的基础上,该第二制程包括:

153.步骤1010、在半导体衬底的相对的第一侧和第二侧形成第二保护层。

154.步骤1020、通过激光工艺去除半导体衬底的第一侧的部分第二保护层,以形成暴露半导体衬底的第一侧的待挖槽区域的沟槽窗口。

155.步骤1030、通过图像采集模块,获取半导体衬底的第一侧的待挖槽区域的沟槽窗口的位置。

156.其中,图18为本发明实施例提供的一种在对半导体衬底的第二侧的第二保护层进行图案化前进行对位的结构示意图。图18与图16的对位原理相同或类似,此处不再赘述。

157.步骤1040、根据半导体衬底的第一侧的待挖槽区域的沟槽窗口的位置,调整激光光斑在半导体衬底的第二侧的位置。

158.其中,通过获取半导体衬底10已完成的一侧的沟槽窗口31的图案的位置,以调整激光光斑在半导体衬底的第二侧的位置,以实现半导体器件的双面图案的准确对位,解决了光刻工艺中,先将上下两个掩膜版进行机械对位校准后,将上下两个掩膜版分开,之后,将硅片放入上下两个掩膜版之间,该对位校准方式在重复作业过程中会出现位移,存在对位不准的问题。

159.可通过激光器中的振镜,来精确调整光斑的位置。在步骤1040之前,可预先建立半导体衬底的第一侧的待挖槽区域的沟槽窗口在图像中的位置与激光光斑的位置的修正参数的对应关系,以便根据半导体衬底的第一侧的待挖槽区域的沟槽窗口在图像中的当前位

置,以及半导体衬底的第一侧的待挖槽区域的沟槽窗口在图像中的位置与激光光斑的位置的修正参数的对应关系,确定激光光斑的位置的修正参数的当前值,进而对激光光斑的位置进行修正,以提高半导体衬底的双面图形的对应的准确性。

160.步骤1050、通过激光工艺去除半导体衬底的第二侧的部分第二保护层,以形成暴露半导体衬底的第二侧的待挖槽区域的沟槽窗口。

161.步骤1060、对待挖槽区域进行腐蚀处理,以形成沟槽。

162.其中,半导体衬底的第一侧和第二侧的图案可相同,即沿半导体衬底10的厚度方向z,半导体衬底的第一侧的图案和第二侧的图案可重合。对于需要双面开槽的硅片,激光器在处理第二面时,可以识别背面已经切割出的图案,因此只需沿着该现成的图案对第二面进行切割开槽,这样双面切割出的沟槽图案对位精确。

163.图19为本发明实施例提供的一种对第三制程进行细化的流程图。在上述实施例的基础上,该第三制程包括:

164.步骤1110、在半导体衬底的相对的第一侧和第二侧形成第三保护层。

165.步骤1120、通过激光工艺去除半导体衬底的第一侧的部分第三保护层,以形成半导体衬底的第一侧的电极窗口。

166.步骤1130、通过图像采集模块,获取半导体衬底的第一侧的电极窗口的位置。

167.其中,图20为本发明实施例提供的一种在对半导体衬底的第二侧的第三保护层进行图案化前进行对位的结构示意图。图20与图16的对位原理相同或类似,此处不再赘述。

168.步骤1140、根据半导体衬底的第一侧的电极窗口的位置,调整激光光斑在半导体衬底的第二侧的位置。

169.其中,通过获取半导体衬底已完成的一侧的电极窗口的图案的位置,以调整激光光斑在半导体衬底的第二侧的位置,以实现半导体器件的双面图案的准确对位,解决了光刻工艺中,先将上下两个掩膜版进行机械对位校准后,将上下两个掩膜版分开,之后,将硅片放入上下两个掩膜版之间,该对位校准方式在重复作业过程中会出现位移,存在对位不准的问题。

170.可通过激光器中的振镜,来精确调整光斑的位置。在步骤1140之前,可预先建立半导体衬底的第一侧的电极窗口在图像中的位置与激光光斑的位置的修正参数的对应关系,以便根据半导体衬底的第一侧的电极窗口在图像中的当前位置,以及半导体衬底的第一侧的电极窗口在图像中的位置与激光光斑的位置的修正参数的对应关系,确定激光光斑的位置的修正参数的当前值,进而调整激光光斑的位置,以提高半导体衬底的双面图形的对应的准确性。

171.步骤1150、通过激光工艺去除半导体衬底的第二侧的部分第三保护层,以形成半导体衬底的第二侧的电极窗口。

172.步骤1160、在电极窗口内形成导电材料层,以形成电极。

173.可选的,在上述实施例的基础上,第一制程、第二制程和第三制程中的一个或多个执行多次。第一制程可执行一次或多次。第二制程可执行一次或多次。第三制程可执行一次或多次。

174.可选的,在上述实施例的基础上,第一制程执行多次,各次第一制程中的掺杂剂的种类或浓度不同。各次第一制程中的掺杂窗口21的位置、形状和尺寸中的至少一种可不同。

图21为本发明实施例提供的一种半导体放电管的结构示意图。掺杂区域22和掺杂区域23分别对应不同的第一制程。通过一次第一制程,形成掺杂区域23;再通过一次第一制程,形成掺杂区域22。沿半导体衬底10的厚度方向(平行于方向z),掺杂区域23的深度大于掺杂区域22的深度。掺杂区域23位于掺杂区域22的内部。半导体器件中的掺杂区域设置越复杂,重复第一制程的次数越多。

175.可选的,在上述实施例的基础上,第二制程执行多次,各次第二制程中的沟槽窗口的位置不同。可选的,在上述实施例的基础上,第三制程执行多次,各次第三制程中的电极窗口的位置不同。根据产品特点可能会重复其中部分制程或全部制程。

176.可选的,在上述实施例的基础上,半导体器件的制作方法中无光刻工艺,以通过激光工艺替代光刻工艺,以完全取消光刻工艺,无需设立专门的黄光车间,减少光刻工艺产生的废液废胶,更环保,且激光刻蚀操作便捷,降低流片时间和成本。

177.可选的,第一制程1可在第二制程2之前执行,或者,第一制程1可在第二制程2之后执行,或者,第二制程2在多次第一制程1之间执行,或者,第一制程1在多次第二制程2之间执行。可根据需要设置第一制程1和第二制程2的执行顺序,本发明实施例对此不作限定。可选的,第一制程1和第二制程2可在第三制程3之前执行。

178.可选的,激光工艺中采用设置有振镜的激光器,相比于机械切割的划片机(仅能在硅片上切割出简单图案,如直线、直角折线、矩形),可以切割出各种复杂图案(如圆形、弧形、非直角折线等),即切割出各种复杂形状的掺杂窗口、沟槽窗口和电极窗口,以满足设计要求。

179.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1