一种薄膜微带电路的制备工艺的制作方法

1.本发明涉及电子电路,尤其是指一种薄膜微带电路的制备工艺。

背景技术:

2.薄膜因独特的力学、电学等性质,在工业上有着广泛应用。特别是金属薄膜,在电子材料与元器件工业领域占有极其重要的地位。在航空航天领域,薄膜技术以其优良的性能、良好的重复性、精确的电路尺寸被广泛应用,如用于微波通信、信号处理、电源控制等。

3.微波电路是微波器件信号传输的载体,其发展始于20世纪40年代,最早是由波导传输线、波导元件、谐振腔、微波电子管等组成,组成后的电路体积、重量较大。直到上世纪60年代初,开始出现了平面微波电路,这种平面微波电路是由一些微带元件、集总元件以及一些无源元件制造在介质基片上的混合微波集成电路。微波集成电路实际上是微波电路与基于薄膜平面工艺的集成电路制造技术紧密结合的结果。

技术实现要素:

4.本发明的目的在于提供一种工艺简单、制备效果好的薄膜微带电路的制备工艺。

5.为实现上述目的,本发明所提供的技术方案为:一种薄膜微带电路的制备工艺,它包括有以下步骤:1)、清洗:基板表面的污渍清洗干净;2)、溅射:通过物理气相沉积的方法将金属薄膜制备在基板表面;3)、光刻:通过匀胶、曝光、显影等步骤,将薄膜电路图形从掩模版上以光刻胶的形式转移到基板表面;4)、蚀刻:蚀刻是采用化学腐蚀的方法去除不需要的金属薄膜,最终在基板上留下微带电路;5)、表面处理:表面处理是利用电镀的方法在薄膜电路表面制备金层;6)、划片:用切割机将制备在基板上的薄膜电路切割成单个薄膜电路基片;7)、测试:显微镜下检查薄膜基片是否有缺陷。

6.所述的清洗使用自来水、无水乙醇、去离子水、丙酮作为清洗剂在超声波清洗机中清洗5~20min,然后将基板置于红外灯下烘烤10~30min;所述的溅射使用磁控溅射机进行溅射工艺,将本底真空抽至10

‑

3~10

‑

5pa时,开始溅射;溅射时ar气体流量设置为50~100sccm,直流溅射功率设置为1000~3000w,溅射时间设置为240~1200s。

7.所述的光刻过程包括了制版、基板清洗、匀胶、前胶、曝光、显影、后烘几个步骤,其中:1)制版:采用激光光绘机和冲片机制备出光刻掩膜板;2)基板清洗:将待匀胶的基板置于稀盐酸溶液中浸泡5~30s,取出基板用去离子水冲洗干净,用压缩空气枪吹干基板表面水分;

3)匀胶:将光刻胶滴在基板表面,开启匀胶机,设置匀胶转速为500~4000rpm,时间为5~50s;4)前烘:将基板置于热板上烘烤,烘烤温度设置为90~150℃,时间为60~180s;5)曝光:采用紫外光刻机进行曝光,光强范围设置为55~60*100 μw/cm2,曝光时间设置为5~40s;6)显影:将基板浸没于显影液中50~300s;显影完毕后用去离子水冲洗干净,然后用压缩空气枪吹干基板表面水分;7)后烘:将基板置于热板上进行烘烤,烘烤温度设置为90~150℃,时间为60~180s。

8.所述的刻蚀将基板浸泡在蚀刻液中进行蚀刻。蚀刻液的温度设置为70~100℃,蚀刻时间为5~40s。

9.所述的表面处理包括前清洗、表面处理、回收液体、后清洗,其中:1)前清洗:将待处理产品挂在挂架上,置于前三联水槽中清洗。每个槽清洗时间为10~30s;2)表面处理:将待镀产品置于镀槽,开启电源,设置电流密度为0.1~1a/dm2,电镀时间为10~30min;3)回收液体:将挂架置于回收槽中浸泡10~30s;4)后清洗:将挂架置于后三联水槽中清洗,每个槽清洗时间为10~30s;所述划片是将基板放置于切割机中,按照设计的切割标记进行对位,然后开始划片,设置主轴转速20000~40000r/min、划片速率1~10mm/s;所述测试是在20倍显微镜下检查电路图形的是否完好,剔除不合格品。

10.本发明在采用上述方案后,通过将工艺及参数优化,从而大大降低生产成本,所制备的薄膜电路参数范围宽、精度高、温度频率特性好,批次一致性好、可靠性高。

附图说明

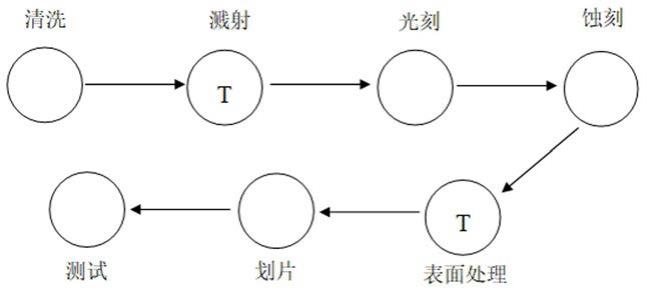

11.图1为本发明的工艺流程图。

具体实施方式

12.下面结合所有附图对本发明作进一步说明,本发明的较佳实施例为:参见附图1,本实施例所述的一种薄膜微带电路的制备工艺,它包括有以下步骤:1)、清洗:基板表面的污渍清洗干净;所述清洗使用自来水、无水乙醇、去离子水、丙酮作为清洗剂在超声波清洗机中清洗5~20min,然后将基板置于红外灯下烘烤10~30min;2)、溅射:通过物理气相沉积的方法将金属薄膜制备在基板表面;所述溅射是使用磁控溅射机进行溅射工艺,将本底真空抽至10

‑

3~10

‑

5pa时,开始溅射;溅射时ar气体流量设置为50~100sccm,直流溅射功率设置为1000~3000w,溅射时间设置为240~1200s。

13.3)、光刻:通过匀胶、曝光、显影等步骤,将薄膜电路图形从掩模版上以光刻胶的形式转移到基板表面;光刻过程包括了制版、基板清洗、匀胶、前胶、曝光、显影、后烘几个步骤,其中:一、制版:采用激光光绘机和冲片机制备出光刻掩膜板;二、基板清洗:将待匀胶的基板置于稀盐酸溶液中浸泡5~30s,取出基板用去离子

水冲洗干净,用压缩空气枪吹干基板表面水分;三、匀胶:将光刻胶滴在基板表面,开启匀胶机,设置匀胶转速为500~4000rpm,时间为5~50s;四、前烘:将基板置于热板上烘烤,烘烤温度设置为90~150℃,时间为60~180s;五、曝光:采用紫外光刻机进行曝光,光强范围设置为55~60*100 μw/cm2,曝光时间设置为5~40s;六、显影:将基板浸没于显影液中50~300s;显影完毕后用去离子水冲洗干净,然后用压缩空气枪吹干基板表面水分;七、后烘:将基板置于热板上进行烘烤,烘烤温度设置为90~150℃,时间为60~180s。

14.4)、蚀刻:蚀刻是采用化学腐蚀的方法去除不需要的金属薄膜,最终在基板上留下微带电路;所述刻蚀将基板浸泡在蚀刻液中进行蚀刻。蚀刻液的温度设置为70~100℃,蚀刻时间为5~40s。

15.5)、表面处理:表面处理是利用电镀的方法在薄膜电路表面制备金层;表面处理包括前清洗、表面处理、回收液体、后清洗,其中:一、前清洗:将待处理产品挂在挂架上,置于前三联水槽中清洗。每个槽清洗时间为10~30s;二、表面处理:将待镀产品置于镀槽,开启电源,设置电流密度为0.1~1a/dm2,电镀时间为10~30min;三、回收液体:将挂架置于回收槽中浸泡10~30s;四、后清洗:将挂架置于后三联水槽中清洗,每个槽清洗时间为10~30s;6)、划片:用切割机将制备在基板上的薄膜电路切割成单个薄膜电路基片;划片是将基板放置于切割机中,按照设计的切割标记进行对位,然后开始划片,设置主轴转速20000~40000r/min、划片速率1~10mm/s;7)、测试:显微镜下检查薄膜基片是否有缺陷,测试是在20倍显微镜下检查电路图形的是否完好,剔除不合格品。

16.本方案通过将工艺及参数优化,从而大大降低生产成本,所制备的薄膜电路参数范围宽、精度高、温度频率特性好,批次一致性好、可靠性高。

17.以上所述之实施例只为本发明之较佳实施例,并非以此限制本发明的实施范围,故凡依本发明之形状、原理所作的变化,均应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1