半导体发光器件及其制造方法与流程

1.本发明涉及半导体技术领域,具体地,涉及一种半导体发光器件及其制造方法。

背景技术:

2.半导体发光器件是一类采用半导体材料制作的光器件,包括半导体激光器、半导体超辐射发光二极管、以及半导体增益芯片等。其中,半导体超辐射发光二极管(super luminance diode,sld,简称超辐射发光二极管)作为一种自发辐射的单程光放大器件,光学性能介于激光器和发光二极管之间。由于半导体超辐射发光二极管具有宽光谱、短相干长度等特点,被广泛用于光纤陀螺、光时域反射仪及中短距离光纤通信等领域。半导体激光器(laser diode,ld,简称激光器)是以半导体材料作工作物质而产生受激发射作用的器件。由于其体积小、重量轻、可靠性高、使用寿命长、功耗低、可直接调制以及相干性高等优点,被广泛应用于航空航天、材料加工、生物化学、光纤通信、激光打印、光盘存储、光传感、医疗、军事等领域。

3.电光转化效率是这类半导体发光器件的一个重要参数,电光转化效率是指单位时间内注入的电功率转化为光功率的比值,光功率可以理解为出射光的输出功率。所以,在相同的工作电流下,如何进一步提高半导体发光器件的输出功率成为制约半导体发光器件技术发展的瓶颈之一。

技术实现要素:

4.有鉴于此,本发明实施例期望提供一种半导体发光器件及制造方法。

5.根据本发明的一个方面,半导体发光器件包括:

6.下包层;位于所述下包层上的有源层;位于所述有源层上的上包层;以及,位于所述上包层上的欧姆接触层;其中,所述欧姆接触层至少覆盖所述上包层表面中的第一区域,且未覆盖全部的所述上包层表面;所述第一区域为电流注入窗口在所述上包层表面的投影所在的区域。

7.上述方案中,所述半导体发光器件还包括绝缘层,所述绝缘层覆盖所述上包层表面中除第一区域以外的其它区域。

8.上述方案中,所述半导体发光器件还包括位于所述下包层和所述有源层之间的下限制层和位于所述有源层和所述上包层之间的上限制层。

9.上述方案中,所述上包层具有脊形台面以及位于所述脊形台面两侧的侧台面;其中,所述脊形台面与所述侧台面之间形成有沟槽。

10.上述方案中,所述第一区域为脊形台面的顶面,所述欧姆接触层覆盖所述脊形台面的顶面,且未覆盖所述侧台面的顶面。

11.上述方案中,所述半导体发光器件还包括绝缘层,所述绝缘层覆盖所述侧台面的顶面、所述沟槽的侧壁及所述沟槽的底部。

12.上述方案中,所述脊形台面的顶部尺寸大于所述脊形台面的底部尺寸。

13.上述方案中,所述半导体发光器件包括半导体激光器或者半导体超辐射发光二极管。

14.根据本发明的第二方面,半导体发光器件的制造方法包括以下步骤:

15.依次形成下包层、有源层、上包层;

16.在所述上包层上形成欧姆接触层;

17.所述欧姆接触层至少覆盖所述上包层表面中的第一区域,且未覆盖全部的所述上包层表面;所述第一区域为电流注入窗口在所述上包层表面的投影所在的区域。

18.上述方案中,所述方法还包括:

19.在形成所述欧姆接触层后,在所述上包层表面中除所述第一区域外的其它区域形成绝缘层。

20.上述方案中,所述方法还包括:

21.在所述下包层和所述有源层之间形成下限制层;

22.在所述有源层和所述上包层之间形成上限制层。

23.上述方案中,在所述有源层上形成上包层,包括:

24.在所述有源层上形成上包材料层;

25.在所述上包材料层中形成多个沟槽;所述多个沟槽将所述上包材料层划分为脊形台面以及位于所述脊形台面两侧的侧台面,得到所述上包层。

26.上述方案中,所述第一区域为脊形台面的顶面,所述欧姆接触层覆盖所述脊形台面的顶面,且未覆盖所述侧台面的顶面。

27.上述方案中,所述方法还包括:

28.形成覆盖所述侧台面的顶面、所述沟槽的侧壁及所述沟槽的底部的绝缘层。

29.上述方案中,所述在所述上包材料层中形成多个沟槽,包括:

30.在所述上包材料层中形成多个顶部尺寸小于底部尺寸的沟槽时,以使所述脊形台面的顶部尺寸大于所述脊形台面的底部尺寸。

31.本发明实施例提供了一种半导体发光器件及其制造方法。其中半导体发光器件包括:下包层;位于所述下包层上的有源层;位于所述有源层上的上包层;以及,位于所述上包层上的欧姆接触层;其中,所述欧姆接触层至少覆盖所述上包层表面中的第一区域,且未覆盖全部的所述上包层表面;所述第一区域为电流注入窗口在所述上包层表面的投影所在的区域。本发明实施例提供的半导体发光器件中欧姆接触层至少覆盖所述上包层表面中电流注入窗口在所述上包层表面的投影所在的区域且未覆盖全部的所述上包层表面,可以理解的是电流注入窗口的尺寸一般大于有源层中波导区域的尺寸,这样设置欧姆接触层能够减少注入的电子通过纵向和/或横向向波导区域两侧的欧姆接触层流动的概率,从而使电流尽可能得限制在波导区域,进而提高电光转化效率,如此,本发明实施例提供的半导体发光器件能够在相同的工作电流下,获得高的输出功率。

附图说明

32.图1a为相关技术提供的一种半导体发光器件的剖面示意图;

33.图1b为相关技术提供的另一种半导体发光器件的剖面示意图;

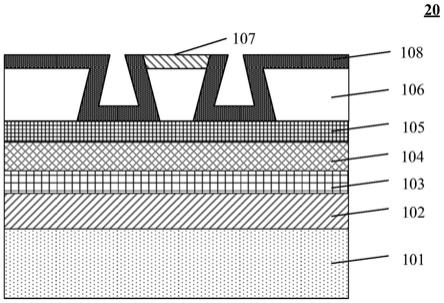

34.图2a为本发明实施例提供的一种半导体发光器件的剖面示意图;

35.图2b为本发明实施例提供的另一种半导体发光器件的剖面示意图;

36.图3为本发明实施例提供的一种半导体发光器件的制造方法的实现流程示意图;

37.图4a

‑

4d为本发明实施例提供的一种半导体发光器件的制造过程的剖面示意图。

38.附图标记说明:

39.101:半导体衬底,102:下包层,103:下限制层,104:有源层,105:上限制层,106:上包层,106

‑

1:脊形台面,106

‑

2:侧台面,107:欧姆接触层,107':欧姆接触材料层,108:绝缘层,109:沟槽。

具体实施方式

40.以下结合说明书附图及具体实施例对本发明的技术方案做进一步的详细阐述。

41.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“深度”、“上”、“下”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.一般来说,输出高光功率通常与半导体发光器件的波导结构方案相关,对于半导体超辐射发光二极管和半导体激光器来说,表面欧姆接触层的掺杂浓度通常大于1

×

10

19

/cm3,而与欧姆接触层相邻的上包层的掺杂浓度要低一个量级(约1

×

10

18

/cm3),因此欧姆接触层的电导率要比上包层大很多。在半导体超辐射发光二极管和半导体激光器结构中,真正起发光作用的是有源层中的波导,宽度通常只有几个微米,波导周围区域均不参与发光。

43.相关技术中,以图1a、图1b为例。欧姆接触层设置在上包层之上,且完全覆盖上包层表面,高电导率欧姆接触层使得注入的电子更容易流向有源层中的波导。理想情况下,注入的电子会纵向(垂直于欧姆接触层的方向)流向有源层中的波导(如图1a、图1b中黑色实心圆点示出的电流流动),然而,实际应用中,生长的绝缘层不可避免的会出现一些缺陷,从而导致一部分电流从第一区域以外的区域通过绝缘层纵向流向下方(如图1a、图1b所示空心圆点示出的电流流动)。此时波导上方两侧的欧姆接触层由于具备高电导率,使得电子可以纵向流动,即注入的电子可能通过波导区域两侧的欧姆接触层进行纵向流动(如图1a、图1b空心圆点示出的电流流动),此时,通过波导区域两侧的欧姆接触层纵向流动的电子并不能获得电光的转化,是不希望的电子流动途径。此外,对于图1b所示的波导类型,其有源层横向只有很窄的区域,除有源层以外的横向区域均属于不能获得电光转化的区域。此时,由于欧姆接触层由于具备高电导率,电流除了纵向泄露外,其电子具有横向流动的可能,即注入的电子可能通过横向向波导区域两侧泄露,从而使到达有源区的电流变少。因此,可以看出相关技术中全覆盖的高电导率的欧姆接触层会造成电流的泄漏,降低电光转换效率。

44.基于此,在本发明的各实施例中,半导体发光器件的欧姆接触层至少覆盖所述上包层表面中电流注入窗口在所述上包层表面的投影所在的区域且未覆盖全部的所述上包层表面,可以理解的是电流注入窗口的尺寸一般大于有源层中波导区域的尺寸,这样设置欧姆接触层能够减少注入的电子通过纵向和/或横向向波导区域两侧的欧姆接触层流动的概率,从而使电流尽可能得限制在波导区域,进而提高电光转化效率,如此,本发明实施例提供的半导体发光器件能够在相同的工作电流下,获得高的输出功率。

45.本发明实施例提供一种半导体发光器件。图2a为本发明提供的一种半导体发光器

件剖面示意图。如图2a所示,所述半导体发光器件10包括:

46.下包层102;

47.位于所述下包层102上的有源层104;

48.位于所述有源层104上的上包层106;

49.以及,位于所述上包层106上的欧姆接触层107;其中,所述欧姆接触层107至少覆盖所述上包层106表面中的第一区域,且未覆盖全部的所述上包层106表面;所述第一区域为电流注入窗口在所述上包层106表面的投影所在的区域。

50.需要说明的是,本发明实施例的提供的方案适用于多种半导体材料体系,如铟镓砷磷/铟磷(ingaasp/inp)系材料、铝镓铟砷/铟磷(algainas/inp)系材料及铝镓砷/镓砷(algaas/gaas)等材料体系。

51.本发明实施例的提供的方案适用于多种平面有源层掩埋异质结构,如腐蚀台面掩埋结构、双沟平面掩埋结构、条形掩埋异质结等;本发明实施例的提供的方案还适用于多种非平面有源层掩埋异质结构,如v槽衬底或沟道衬底掩埋结构、台面衬底掩埋异质结构、掩埋新月型结构等。

52.本发明实施例的提供的方案适应于多种不同类型的半导体发光器件,如半导体激光器、半导体超辐射发光二极管等。

53.本发明实施例的提供的方案还适应于多种不同波长,如850nm、980nm、1060nm、1310nm、1550nm、1600nm等的半导体发光器件。

54.这里,所述下包层102和所述上包层106用于将载流子和光子限制在有源层104中。实际应用中,所述下包层102的材料可以包括n型的铟磷(inp)系材料,所述上包层106的材料可以包括p型的铟磷(inp)系材料。

55.实际应用中,所述有源层104可以包括体材料有源层或者多量子阱有源层;其中,有源层104的材料具体可以包括铟镓砷磷(ingaasp)系材料或铝镓砷(algaas)等材料体系等。需要说明的是,所述有源层104中波导材料对光的折射率大于与所述有源层104相邻的包层材料而产生波导效应,所述半导体发光器件的波导位于所述有源层104中。实际应用中,真正起发光作用的是有源层104中的波导,宽度通常只有几个微米,波导周围区域均不参与发光。

56.实际应用中,在所述欧姆接触层107上设置有上金属电极,所述欧姆接触层107与所述上金属电极形成欧姆接触。这里,所述欧姆接触层107的材料可以包括p型的铟镓砷(p

‑

ingaas)材料体系。所述金属电极可以为半导体发光器件p面电极。

57.实际应用中,所述半导体发光器件还包括电流注入窗口,其中所述电流注入窗口位于所述欧姆接触层107上,在所述电流注入窗口内形成所述上金属电极。

58.实际应用中,所述半导体发光器件10还包括半导体衬底101,所述下包层102形成在所述半导体衬底101上。所述半导体衬底101的材料可以包括但不限于铟磷(inp)系材料。

59.在一些实施例中,所述半导体发光器件10还包括位于所述下包层102和所述有源层104之间的下限制层103和位于所述有源层104和所述上包层106之间的上限制层105。

60.这里,所述下限制层103和所述上限制层105用于更好地将载流子和光子限制在有源层104中。

61.实际应用中,所述下限制层103的材料可以包括n型的铟磷(inp)系材料或铟镓砷

磷(ingaasp)系材料;所述上限制层105的材料可以包括p型的铟磷(inp)系材料或铟镓砷磷(ingaasp)系材料。

62.也就是说,所述半导体器件10可以包括在半导体衬底101上依次外延生长的多层外延结构,如顺次包括下包层102、下限制层103、有源层104、上限制层105、上包层106以及欧姆接触层107。

63.实际应用中,所述半导体发光器件10还可以包括:上金属电极和下金属电极。所述上金属电极可以设置在所述欧姆接触层的上方;所述下金属电极可以设置在所述半导体衬底101的背面。具体地,所述下金属电极可以设置在进行减薄后的半导体衬底101的背面。通过所述上金属电极和所述下金属电极向所述半导体发光器件提供载流子。这里,所述半导体衬底101用于形成器件层的表面即用于形成下包层102的表面为半导体衬底101的的正面,半导体衬底101的背面是与半导体正面相反的表面。

64.本发明实施例中,对欧姆接触层107的结构进行了特殊设计,即所述欧姆接触层107至少覆盖所述上包层106表面中的第一区域,且未覆盖全部的所述上包层106表面。也就是说,所述欧姆接触层107覆盖的上包层106表面的区域大于等于第一区域(包含第一区域),同时比上包层106的全表面的区域小。优选地,所述欧姆接触层107仅覆盖所述上包层106表面中的第一区域。

65.可以理解的是,一方面,减少上包层106表面上欧姆接触层107的覆盖面积能够减少注入的电子通过纵向和/或横向向波导区域两侧的欧姆接触层流动的概率,将电流限制在从电流注入窗口到有源层104的电流通道中;另一方面,在半导体超辐射发光二极管和半导体激光器结构中,真正起发光作用的只是半导体发光器件有源层104的波导,其宽度只有几个微米,两侧区域都不参与发光,因此,降低半导体发光器件中对出射光无贡献的电流,使电流尽可能得限制在波导区域,可以提高注入电流的电光转化效率,减小半导体发光器件的阈值电流,增大发光的斜率效率。因此,本实施例中半导体发光器件相比于传统的保留整个欧姆接触层的结构,能够减少向波导部位以外区域的电流泄露,提高半导体发光器件的电光转换效率,在同等电流的条件下,实现更高的光功率输出。

66.在一实施例中,所述半导体发光器件10还包括绝缘层108,所述绝缘层108覆盖所述上包层106表面中除第一区域以外的其它区域。

67.实际应用中,所述绝缘层如图2a所示,所述绝缘层108覆盖所述上包层106表面中除电流注入窗口在所述上包层106表面的投影所在的区域以外的其它区域,即除电流注入窗口在所述上包层106表面的投影所在的区域外,剩余面均设有绝缘层108。所述绝缘层108的电阻率远高于所述上包层106,可以防止注入电子通过上包层106表面泄漏,将电流限制在从电流注入窗口到有源层104的电流通道中。所述绝缘层108的材料包括绝缘材料,如氧化硅(sio

x

)、氮化硅(sin

x

)等。所述绝缘层的厚度可以1μm~10μm。

68.在本发明实施例中,不对波导的具体结构进行限制。具体来说,本发明实施例中的半导体发光器件可以是如图2a所示的平板形的波导,也可以是如图2b所示的脊形波导。需要说明的是,本发明实施例中的半导体发光器件还可以是除图2a、图2b示出的其它形的波导。

69.在一实施例中,所述上包层106具有脊形台面以及位于所述脊形台面两侧的侧台面106

‑

2;其中,所述脊形台面106

‑

1与所述侧台面106

‑

2之间形成有沟槽109。

70.在本技术实施例中半导体发光器件20采用脊形波导(rwg)结构,相较于平板形波导结构,脊形波导结构具有具有更高的载流子注入效率。

71.实际应用中,如图2b所示,所述半导体发光器件20可以包括由下至上依次层叠设置的半导体衬底101、下包层102、下限制层103、有源层104、上限制层105、上包层106以及欧姆接触层107;其中,波导设置在有源层104中。

72.在一实施例中,所述第一区域为所述脊形台面的顶面,所述欧姆接触层107覆盖所述脊形台面的顶面,且未覆盖所述侧台面的顶面。

73.实际应用中,如图2b所示,所述欧姆接触层107仅覆盖所述上包层106表面中电流注入窗口在所述上包层106表面的投影所在的区域。

74.在一实施例中,所述半导体发光器件还包括绝缘层108,所述绝缘层108覆盖所述所述侧台面106

‑

2的顶面、所述沟槽109的侧壁及所述所述沟槽109的底部。

75.实际应用中,所述绝缘层108如图2b所示,所述绝缘层108覆盖所述所述侧台面106

‑

2的顶面、所述沟槽109的侧壁及所述所述沟槽109的底部。所述绝缘层108为二氧化硅(sio2)。所述绝缘层厚度约为1μm。

76.在一实施例中,所述沟槽109中填充有绝缘材料,所述绝缘材料的表面与所述欧姆接触层107表面基本齐平。

77.也就是说,实际应用中,可以在所述脊形台面106

‑

1两侧的沟槽109中填充满绝缘材料形成平面,在所述的平面上形成上金属电极,如此,可以保证半导体发光器件电极的长期可靠性。

78.所述脊形台面106

‑

1的顶部尺寸可以理解为所述脊形台面106

‑

1与所述上金属电极的接触面沿所述半导体发光器件横截面的尺寸。所述脊形台面106

‑

1底部尺寸可以理解为所述脊形台面106

‑

1与所述上限制层105的接触面沿所述半导体发光器件横截面的尺寸

79.本技术实施例中对所述脊形台面106

‑

1的顶部尺寸与所述脊形台面106

‑

1的底部尺寸的大小关系不做限制。也就是说,实际应用中,所述脊形台面106

‑

1的顶部尺寸可以与所述脊形台面106

‑

1的底部尺寸相同;所述脊形台面106

‑

1的顶部尺寸可以大于所述脊形台面106

‑

1的底部尺寸;所述脊形台面106

‑

1的顶部尺寸还可以小于所述脊形台面106

‑

1的底部尺寸。

80.在一实施例中,如图2b所示,所述脊形台面106

‑

1的顶部尺寸大于所述脊形台面106

‑

1的底部尺寸。

81.可以理解的是,相较于脊形台面106

‑

1的顶部尺寸与底部尺寸相同以及脊形台面106

‑

1的顶部尺寸小于底部尺寸的情形,脊形台面106

‑

1的顶部尺寸大于底部尺寸,可以使所述脊形台面106

‑

1的顶面与电极的接触面积更大从而可以减小了半导体发光器件的串联电阻。本发明实施例提供的一种半导体发光器件包括:下包层102;位于所述下包层102上的有源层104;位于所述有源层104上的上包层106;以及,位于所述上包层106上的欧姆接触层107;其中,所述欧姆接触层107至少覆盖所述上包层106表面中的第一区域,且未覆盖全部的所述上包层106表面;所述第一区域为电流注入窗口在所述上包层106表面的投影所在的区域。本发明实施例提供的半导体发光器件中欧姆接触层107至少覆盖所述上包层106表面中电流注入窗口在所述上包层106表面的投影所在的区域且未覆盖全部的所述上包层106表面,可以理解的是电流注入窗口的尺寸一般大于有源层104中波导区域的尺寸,这样设置

欧姆接触层107能够减少注入的电子通过纵向和/或横向向波导区域两侧的欧姆接触层107流动的概率,从而使电流尽可能得限制在波导区域,进而提高电光转化效率,如此,本发明实施例提供的半导体发光器件能够在相同的工作电流下,获得高的输出功率。

82.本发明还提供了一种半导体发光器件的制造方法。图3为本技术实施例提供的半导体发光器件的制造方法的实现流程示意图,如图3所示,所述方法包括以下步骤:

83.步骤301、依次形成下包层102、有源层104、上包层106;

84.步骤302、在所述上包层106上形成欧姆接触层107;其中,所述欧姆接触层107至少覆盖所述上包层106表面中的第一区域,且未覆盖全部的所述上包层106表面;所述第一区域为电流注入窗口在所述上包层106表面的投影所在的区域。

85.图4a

‑

图4d为本技术一实施例的半导体发光器件的制造过程的剖面示意图。下面结合图4a

‑

图4d具体描述本实施例的半导体发光器件的制造过程。需要说明的是,由于脊形波导的制造过程比平板形波导的制造过程复杂,下面仅以脊形波导的制造过程作为示例性描述。

86.其中,在步骤301中,如图4a所示,主要形成外延结构:下包层102、有源层104及上包层106。

87.在一实施例中,所述半导体发光器件还包括:半导体衬底101、下限制层103、上限制层105;所述依次形成下包层102、有源层104、上包层106,包括:

88.在半导体衬底101上依次形成外延结构:下包层102、下限制层103、有源层104、上限制层105、上包层106。

89.实际应用中,在所述上包层106上形成欧姆接触材料层107',所述欧姆接触材料层107'完全覆盖所述上包层106。

90.实际应用中,所述外延结构的形成方式包括但不限于化学气相沉积(chemical vapor deposition,cvd)、物理气相沉积(physical vapor deposition,pvd)、原子层沉积(atomic layer deposition,ald)等。优选地,本实施例中所述外延结构通过多次金属有机化合物化学气相沉积(metal

‑

organic chemical vapor deposition,mocvd)技术获得。

91.接下来,在一实施例中,如图4b所示,在所述有源层104上的形成上包层106,包括:

92.在所述有源层104上形成上包材料层;在所述上包材料层中形成多个沟槽109;所述多个沟槽109将所述上包材料层划分为脊形台面106

‑

1以及位于所述脊形台面两侧的侧台面106

‑

2,得到所述上包层106。

93.实际应用中,可以利用光刻及刻蚀(干法刻蚀、化学腐蚀、干法刻蚀和化学腐蚀相结合)等手段在所述上包材料层中形成多个沟槽109。

94.在更具体实施例中,在执行所述干法刻蚀的过程中可以使用反应离子刻蚀(reactive ion etching,rie)设备通过调整刻蚀速率对台面深度进行精确控制。

95.在更具体实施例中,在执行化学腐蚀的过程中可以通过调整腐蚀液配比及腐蚀时间对台面深度进行精确控制。优选地,通过化学腐蚀制造脊型波导结构的半导体超辐射发光二极管时,台面腐蚀深度可采用化学腐蚀自然腐蚀到抗腐蚀层,所述脊形台面106

‑

1宽度范围为1μm~5μm。

96.在一实施例中,所述在所述上包材料层中形成多个沟槽109,包括:

97.在所述上包材料层中形成沟槽109时,使所述脊形台面106

‑

1的顶部尺寸大于所述

脊形台面106

‑

1的底部尺寸。

98.实际应用中,在所述上包材料层中形成多个沟槽109时可以通过控制刻蚀参数使得刻蚀速度随着沟槽109深度的增加而变大,从而得到顶部尺寸大于底部尺寸的脊形台面106

‑

1。

99.在步骤302中,如图4c所示,主要在所述上包层106上形成欧姆接触层107。

100.前已述及,欧姆接触层107至少覆盖所述上包层106表面中的第一区域(所述第一区域为电流注入窗口在所述上包层表面的投影所在的区域),且未覆盖全部的所述上包层106表面。这里,为了描述的清楚性,定义所述欧姆接触层107覆盖所述上包层106表面中的第二区域。这里第二区域是指大于等于第一区域(包含第一区域),同时比上包层106的全表面的区域小的区域。优选地,所述第一区域为脊形台面106

‑

1的顶面,所述欧姆接触层107覆盖所述脊形台面106

‑

1的顶面,且未覆盖所述侧台面106

‑

2的顶面。

101.实际应用中,去除所述上包层106表面中第二区域外的欧姆接触材料层107',可以形成所述欧姆接触层107。实际应用中,去除所述上包层106表面中第二区域外的欧姆接触材料层107'的具体方法可以包括:

102.(1)在所述欧姆接触材料层107'表面形成掩膜;

103.实际应用中,在所述欧姆接触材料层107'表面形成覆盖所述第二区域的掩膜。具体地,可以使用等离子增强型化学气相沉积(plasma enhanced chemical vapor deposition,pecvd)在半导体发光器件表面形成等介质膜;通过光刻或刻蚀等方法,去除上包层106表面中除所述第二区域之外的其它区域的介质膜,得到所述掩膜。优选地,所述介质膜的材料包括sio

x

或sin

x

。所述介质膜厚度可以为1000a左右。

104.在具体实施例中,在半导体发光器件表面形成掩膜后在所述掩膜表面涂覆光刻胶,干燥后进行曝光显影,仅保留所述第二区域的光刻胶,通过干法刻蚀去除所述第二区域之外的其它区域的掩膜,将所述半导体发光器件置于丙酮溶液中加热10min去除所述第二区域的光刻胶。

105.(2)利用所述掩膜,对所述欧姆接触材料层进行刻蚀。

106.实际应用中,如图4c所示,通过刻蚀去除所述第二区域之外的所述欧姆接触材料层107'。在一实施例中,可以使用一定配比的腐蚀液对半导体发光器件进行腐蚀以去除所述第二区域之外的所述欧姆接触材料层107'。腐蚀时间可以根据实际情况进行具体调整,优选地,腐蚀时间为10s~100s。所述腐蚀液可以选用一定比例的h2so4、h2o2、h2o配制而成。需要说明的是,所述腐蚀液的各成分的浓度和比例没有限制,可根据需要任意配制,所述腐蚀液的各成分的不同浓度和比例会影响腐蚀速度。

107.在一实施例中,可以通过高倍显微镜确认所述第二区域之外的欧姆接触材料层腐蚀完全后通过漂缓冲氧化物刻蚀液(boe)以去除所述掩膜,优选地,漂缓冲氧化物刻蚀液时间约为10秒。

108.在后续的制程中,可以在上包层106上形成绝缘层108。

109.在一实施例中,如图4d所示,所述方法还包括:

110.形成覆盖所述侧台面106

‑

2的顶面、所述沟槽109的侧壁及所述沟槽109的底部的绝缘层108。

111.实际应用中,可以使用pecvd在半导体发光器件表面形成绝缘层108,优选地,所述

绝缘层108厚度约为1μm。

112.需要说明的是,对于平板形波导结构的半导体发光器件,所述绝缘层108形成在所述上包层106表面中除所述第一区域外的其它区域;对于脊形波导结构的半导体发光器件,所述绝缘层108形成在所述侧台面106

‑

2的顶面、所述沟槽109的侧壁及所述沟槽109的底部。

113.在一实施例中,通过光刻及刻蚀等手段在所述第一区域开设电流注入窗口。优选地,通过反应离子刻蚀(rie)形成所述电流注入窗口。

114.在一实施例中,对所述半导体发光器件整体减薄,采用蒸发及溅射在所述半导体发光器件的正面和背面分别淀积一层金属形成上金属电极和下金属电极。优选地,电极材料包括钛(ti)、铂(pt)、金(au)。

115.在一实施例中,解离所述半导体发光器件形成管芯,在所述管芯出光的两个端面蒸镀光学膜。

116.通过上述制造方法,相比于传统的保留大面积欧姆接触层的结构,本发明实施例提供的半导体发光器件能够减少由于欧姆接触层的高导电率导致的电流泄漏,降低半导体发光器件中对出射光无贡献的电流,从而提高半导体发光器件的电光转换效率,降低半导体发光器件的阈值电流,在同等电流的条件下,实现更高的光功率输出。

117.本发明实施例提供的半导体发光器件的制作方法,由半导体衬底上依次外延生长多层外延结构组成,顺次包括下包层、下限制层、有源层、上限制层、上包层以及欧姆接触层,其特征是通过一定手段去除波导上面两侧的欧姆接触层,只保留中间波导区域对应的欧姆接触层,通过去除波导上面两侧导电率较大的欧姆接触层,使电流尽可能得限制在波导区域,从而减少波导两侧的漏电流,提高电光转化效率,以减小芯片的阈值电流,增大发光的斜率效率。需要说明的是,本实施例虽然阐述了所述半导体发光器件具有脊型波导结构的情况;理当理解,即使对于具有脊型波导结构的半导体发光器件,本发明技术方案也不仅适用于通过上包层和欧姆接触层形成脊型波导结构的情况,对于其他形式的脊型波导结构,也可以采用本发明技术方案以提高半导体发光器件的电光转换效率。不仅如此,本发明技术方案也适用于非脊型波导结构的半导体发光器件。

118.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1