一种Pt-Ni合金及其制备方法和应用

一种pt

‑

ni合金及其制备方法和应用

技术领域

1.本发明属于燃料电池技术领域,具体涉及一种pt

‑

ni合金及其制备方法和应用。

背景技术:

2.当今社会,石油、煤炭、天然气等化石能源仍然是能源主体,但它们正面临着即将枯竭的迫切形势,我们既要寻找新能源来代替目前的能源主体,又要发展更加合理、清洁和高效的方法来利用目前的能源主体。燃料电池作为未来氢能经济的关键支持技术之一,是一种可以直接将燃料中的化学能转化成电能的清洁能源,尤其是乙醇燃料电池因其具有燃料易得、绿色高效等优点,受到广泛的关注。

3.燃料电池在发展过程中由于受到催化剂的影响在推广上受到很大阻碍。目前乙醇燃料电池中催化剂的活性成分主要为pt等贵金属,但是pt等贵金属催化剂存在催化性能低的问题。目前研究人员主要采用两种策略提高催化剂的催化性能:一方面,将pt与其它过渡金属如fe,co的复合,通过pt与其他金属复合形成均匀分布的合金或是核壳结构均能通过电子转移pt金属的表面电子结构,提高pt本身的催化活性;另一方面,合成具有高密度低配位原子数的催化剂。

4.但是现有的催化剂的催化性能仍有待提高。

技术实现要素:

5.有鉴于此,本发明提供了一种pt

‑

ni合金及其制备方法和应用,本发明提供的pt

‑

ni合金对乙醇具有较高的稳定性和催化活性,将pt

‑

ni合金用于乙醇燃料电池中能够提高燃料电池的循环稳定性。

6.为了解决上述技术问题,本发明提供了一种pt

‑

ni合金,包括pt和ni,所述pt和ni的摩尔比为0.5~3:1。

7.优选的,所述pt和ni的摩尔比为1~2:1。

8.优选的,所述合金的粒径为38~50nm。

9.本发明还提供了上述技术方案所述pt

‑

ni合金的制备方法,包括以下步骤:

10.将水溶性铂源、水溶性镍源、还原剂和水混合,得到反应液;所述水溶性铂源中铂和水溶性镍源中镍的摩尔比为0.5~3:1;

11.将所述反应液进行水热反应,得到所述pt

‑

ni合金。

12.优选的,所述水溶性铂源包括六水氯铂酸或氯铂酸水溶液;

13.所述水溶性镍源包括氯化镍或硫酸镍;

14.所述还原剂包括聚乙烯吡咯烷酮。

15.优选的,所述水热反应的温度为180~220℃,时间为6~8h。

16.优选的,所述混合包括以下步骤:

17.将还原剂和水进行第一混合,得到分散液;

18.将所述分散液、水溶性铂源和水溶性镍源进行第二混合,得到反应液。

19.优选的,所述分散液中还含有氨基酸,第一混合替换为:将还原剂、氨基酸和水混合。

20.优选的,所述水热反应后还包括:将水热反应产物冷却后进行固液分离;将固液分离得到的固体进行干燥,得到所述pt

‑

ni合金。

21.本发明还提供了上述技术方案所述pt

‑

ni合金或上述技术方案所述制备方法制备得到的pt

‑

ni合金作为催化剂在乙醇燃料电池中的应用。

22.本发明提供了一种pt

‑

ni合金,包括pt和ni,所述pt和ni的摩尔比为0.5~3:1。本发明向pt催化剂中掺杂ni,形成pt

‑

ni合金,晶格常数变小,衍射角向大角度偏移,形成pt

‑

ni合金暴露出高指数晶面;同时限定pt和ni的摩尔比为0.5~3:1,使pt

‑

ni合金具有较高的催化活性;并且将pt

‑

ni合金作为催化剂用于乙醇燃料电池时能够显著提高燃料电池的循环稳定性。催化剂中加入镍后,催化剂表面会有ni(oh)2、niooh等物质存在,这些含氧物质能够将吸附在催化剂表面的

‑

(co)

ads

物质氧化生成co2,从而脱离催化剂表面,能保证乙醇分子连续不断地在催化剂表面进行电催化反应,从而提高催化剂的稳定性。

23.本发明还提供了上述技术方案所述pt

‑

ni合金的制备方法,包括以下步骤:将水溶性铂源、水溶性镍源、还原剂和水混合,得到反应液;所述水溶性铂源中铂和水溶性镍源中镍的摩尔比为0.5~3:1;将所述反应液进行水热反应,得到所述pt

‑

ni合金。本发明制备pt

‑

ni合金的方法简单易行,可工业化生产。

附图说明

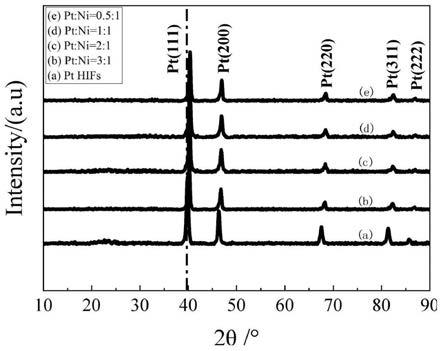

24.图1为实施例1~4制备得到的pt

‑

ni合金和对比例1制备得到的pt催化剂的xrd谱图,其中(a)为对比例1的xrd谱图,(b)为实施例3的xrd谱图,(c)为实施例2的xrd谱图,(d)为实施例1的xrd谱图,(e)为实施例4的xrd谱图;

25.图2为实施例1~4制备得到的pt

‑

ni合金和对比例1制备得到的pt催化剂的sem图,其中(f)为对比例1的sem图,(g)为实施例3的sem图,(h)为实施例2的sem图,(i)为实施例1的sem图,(j)为实施例4的sem图;

26.图3为实施例1制备得到的pt

‑

ni合金的tem图,其中(m)、(n)是不同放大倍数下的tem图;

27.图4为实施例1制备得到的pt

‑

ni合金的htem图;

28.图5为实施例1制备得到的pt

‑

ni合金的分辨暗场扫描图和pt、ni与o元素面扫分布图;

29.图6为实施例1制备得到的pt

‑

ni合金的模型图;

30.图7为实施例1~4制备得到的pt

‑

ni合金和对比例1制备得到的pt催化剂粒径分布图;

31.图8为实施例1~4制备得到的pt

‑

ni合金和对比例1制备得到的pt催化剂的tem对比图和htem对比图,其中左半部分的图为tem图,右半部分是htem图;

32.图9为实施例1和对比例1制备得到的催化剂的xps谱图;

33.图10为实施例1~4和对比例1、2中的催化剂在0.5mol/l h2so4溶液中的循环伏安曲线;

34.图11为实施例1~4和对比例1、2中的催化剂在0.5mol/l h2so4和1mol/l c2h5oh溶

液中的循环伏安曲线;

35.图12为实施例1~4和对比例1、2中的催化剂质量比活性柱状图;

36.图13为实施例1~4和对比例1、2中的催化剂的稳态电流曲线图;

37.图14为实施例1~4和对比例1、2中的催化剂的阿伦尼乌斯曲线图;

38.图15为实施例1~4和对比例1、2中的催化剂循环曲线图。

具体实施方式

39.本发明提供了一种pt

‑

ni合金,包括pt和ni,所述pt和ni的摩尔比为0.5~3:1。

40.本发明提供的pt

‑

ni合金中,pt和ni之间以金属键结合,所述pt和ni的摩尔比优选为1~2:1,更优选为1:1。

41.在本发明中,所述pt

‑

ni合金的粒径优选为38~50nm,更优选为39~42nm;电化学活性面积优选为4.181~8.546m2/g,更优选为4.9~7m2/g。

42.本发明还提供了上述技术方案所述pt

‑

ni合金的制备方法,包括以下步骤:

43.将水溶性铂源、水溶性镍源、还原剂和水混合,得到反应液;所述水溶性铂源中铂和水溶性镍源中镍的摩尔比为0.5~3:1;

44.将所述反应液进行水热反应,得到所述pt

‑

ni合金。

45.本发明将水溶性铂源、水溶性镍源、还原剂和水混合,得到反应液;所述水溶性铂源中铂和水溶性镍源中镍的摩尔比为0.5~3:1。在本发明中,所述水溶性铂源优选包括六水氯铂酸或氯铂酸,更优选为六水氯铂酸;所述还原剂优选包括聚乙烯吡咯烷酮。在本发明中,所述聚乙烯吡咯烷酮的型号优选为k30。在本发明中,所述水优选为去离子水。在本发明中,所述还原剂的用量优选为过量,只要能够实现还原即可。在本发明的实施例中,所述水溶性铂源和还原剂的质量比为1:3.6。在本发明中,所述水溶性镍源优选包括氯化镍或硫酸镍,更优选为氯化镍。在本发明中,所述水溶性铂源中铂和水溶性镍源中镍的摩尔比为0.5~3:1,优选为1~2:1,更优选为1:1。

46.在本发明中,所述混合优选包括以下步骤:

47.将还原剂和水进行第一混合,得到分散液;

48.将所述分散液、水溶性铂源和水溶性镍源进行第二混合,得到反应液。

49.本发明将还原剂和水进行第一混合,得到分散液。在本发明中,所述第一混合优选依次在超声和搅拌的条件下进行。在本发明中,所述超声的时间优选为15~45min,更优选为20~30min。本发明对所述超声的功率无特殊限定,只要能够分散均匀即可。在本发明中,所述搅拌优选为磁力搅拌,所述磁力搅拌的时间优选为28~32min,更优选为30min。

50.在本发明中,所述分散液中优选还包括氨基酸,所述氨基酸优选为甘氨酸。当分散液中包括氨基酸时,所述第一混合替换为:将还原剂、氨基酸和水混合。在本发明中,所述氨基酸作为表面形貌控制剂能够使pt

‑

ni合金形成具有高指数晶面的凹面立方体形貌,具有凹面立方体形貌的pt

‑

ni合金由于其表面具有很多的台阶和扭折,非常利于催化反应的进行。

51.得到分散液后,本发明将所述分散液、水溶性铂源和水溶性镍源进行第二混合,得到反应液。在本发明中,所述第二混合优选包括以下步骤:将铂源溶解于水中,得到铂源水溶液;将所述铂源水溶液、分散液和水溶性镍源进行第三混合。在本发明中,所述铂源水溶

液的摩尔浓度优选为0.0300~0.0450mol/l,更优选为0.0380~0.0420mol/l。本发明对所述溶解无特殊要求,只要能够完全溶解即可。在本发明中,所述第三混合优选在搅拌的条件下进行,所述搅拌优选为磁力搅拌,所述磁力搅拌的时间优选为28~32min,更优选为30min。

52.得到反应液后,本发明将所述反应液进行水热反应,得到所述pt

‑

ni合金。在本发明中,所述水热反应的温度优选为180~220℃,更优选为200℃;时间优选为6~8h,更优选为6.5~7h。在本发明中,所述水热反应优选在聚四氟乙烯反应釜中进行。

53.在本发明中,所述水热反应后还优选包括:将水热反应产物冷却后进行固液分离;将固液分离得到的固体进行干燥,得到所述pt

‑

ni合金。在本发明中,所述冷却后的温度优选为室温,更优选为20~30℃。本发明对所述冷却的方式无特殊限定,只要能够达到所需的温度即可。在本发明中,所述固液分离的方式优选为离心,所述离心的转速优选为11000~1300r/min,更优选为11500~12000r/min;所述离心的时间优选为10~20min,更优选为13~15min。

54.在本发明中,所述固液分离后还优选包括:对固液分离得到的固体进行洗涤。在本发明中,所述洗涤优选包括将固体和水混合后进行第一离心;重复混合和第一离心的步骤两次;将第一离心得到的固体和乙醇混合后进行第二离心。在本发明中,所述第一离心和第二离心的转速独立的优选为11000~1300r/min,更优选为11500~12000r/min;时间独立的优选为10~20min,更优选为13~15min。

55.在本发明中,所述干燥的温度优选为50~65℃,更优选为55~60℃;时间优选为4.5~5.5h,更优选为5~5.3h。

56.本发明还提供了上述技术方案所述pt

‑

ni合金或上述技术方案所述制备方法制备得到的pt

‑

ni合金作为催化剂的应用。在本发明中,所述催化剂的应用领域优选包括电解制氢领域或燃料电池领域,所述燃料电池优选包括乙醇燃料电池。

57.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

58.实施例1

59.将675mg甘氨酸,63ml去离子水和3.6g型号为k30的聚乙烯吡咯烷酮超声分散30min,然后磁力搅拌30min,得到分散液;

60.将所述分散溶液、9.32ml摩尔浓度为0.0389mol/l六水氯铂酸水溶液和0.00036mol氯化镍混合,混合过程中伴随搅拌,得到反应液;

61.将所述反应液转移至聚四氟乙烯反应釜中,200℃水热反应7h,反应完成后冷却到室温,将冷却后溶液在转速为12000r/min的转速下离心15min;将离心得到的固体和去离子水混合在转速为12000r/min的转速下第一离心15min;重复进行第一离心两遍;将第一离心得到的固体和乙醇混合在转速为12000r/min的转速下第二离心15min;将第二离心得到的固体60℃干燥5h,得到pt

‑

ni合金,记为pt:ni=1:1。

62.实施例2

63.按照实施例1的方法制备pt

‑

ni合金,不同之处在于,在制备过程中添加0.00018mol氯化镍,记为pt:ni=2:1。

64.实施例3

65.按照实施例1的方法制备pt

‑

ni合金,不同之处在于,在制备过程中添加0.00012mol氯化镍,记为pt:ni=3:1。

66.实施例4

67.按照实施例1的方法制备pt

‑

ni合金,不同之处在于,在制备过程中添加0.00072mol氯化镍,记为pt:ni=0.5:1。

68.对比例1

69.按照实施例1的方法制备pt催化剂,不同之处在于,在制备过程中不添加氯化镍,记为pt hifs。

70.对比例2

71.以购自英国johnson matthey公司的pt/c(jm)催化剂为对比例2。

72.将实施例1~4制备得到的pt

‑

ni合金和对比例1制备得到的pt催化剂进行xrd检测,得到xrd谱图如图1所示,其中(a)为对比例1的xrd谱图,(b)为实施例3的xrd谱图,(c)为实施例2的xrd谱图,(d)为实施例1的xrd谱图,(e)为实施例4的xrd谱图。

73.根据pdf卡片可知,pt的标准衍射峰分别为39.8

°

对应(111)晶面,46.2

°

对应(200)晶面,67.5

°

对应(220)晶面,81.3

°

对应(311)晶面,85.7

°

对应(222)晶面;ni的标准衍射峰分别为44.5

°

对应(111)晶面,51.8

°

对应(200)晶面,76.4

°

对应(220)晶面。由图1可知掺杂ni的催化剂均检测出来五个衍射峰,与pt、ni的标准pdf卡对比发现,衍射峰均与pt的标准衍射峰对应,且pt的衍射峰均向大角度方向发生了偏移,这是因为ni的掺杂会引起pt晶格收缩,导致pt衍射峰向大角度方向偏移。xrd检测结果并没有检测出来ni的衍射峰,说明ni并不是以ni单晶的形式存在的,而是以pt

‑

ni合金的形式存在。

74.将实施例1~4制备得到的pt

‑

ni合金和对比例1制备得到的pt催化剂进行扫描电镜检测,得到sem图如图2所示,其中(f)为对比例1的sem图,(g)为实施例3的sem图,(h)为实施例2的sem图,(i)为实施例1的sem图,(j)为实施例4的sem图。

75.由图2可知,相对于没有掺杂ni元素的催化剂,掺杂了ni元素的pt

‑

ni合金催化剂粒子表面由光滑向粗糙转变,表面有一些突起的小颗粒,而且表面凹陷程度开始变得模糊,随着ni掺杂量的增加,催化剂粒子表面粗糙程度也越来越明显,当pt:ni=0.5:1时,几乎不能清楚地看出催化剂粒子还能够保持凹面立方体的样子。分析原因可能是因为随着ni掺杂量的增加,催化剂的形貌发生了快速的增长,催化剂的凹陷程度也发生了很大的增长,表面的高指数晶面也因为过分生长而消失,最终结果造成催化剂晶粒过分生长成为球状。

76.对实施例1制备得到的pt

‑

ni合金进行透射电镜检测,得到tem图,如图3所示,其中(m)、(n)是不同放大倍数下的tem图。由图3可知pt催化剂进行ni掺杂后,催化剂形貌仍然呈现非常好的凹面立方体形貌,保持率非常高,而且催化剂粒子分散都比较均匀,随机选取100个纳米粒子进行粒径统计发现,纳米粒径大小为38.26nm。

77.使用选区电子衍射法,从[001]方向对实施例1制备得到的pt

‑

ni合金进行拍照,观察单个的pt

‑

ni纳米颗粒,得到htem图,如图4所示。由图4可以量取凹面立方体的凹陷角度分别为15.7

°

、16.8

°

、16.9

°

、17.4

°

、17.7

°

、20.3

°

、20.9

°

和22.0

°

(按顺时针方向),与标准高指数晶面凹陷角进行对比,可以发现ptni纳米颗粒主要暴露的高指数晶面有{310}、{520}、{720}和{830}晶面。

[0078]

将实施例1制备得到的pt

‑

ni合金在透射电镜中,进行环形暗场扫描,进行元素分

析,得到分辨暗场扫描图和pt、ni与o元素面扫分布图;如图5所示。由图5可知,所制备的催化剂可以清楚的看到pt与ni的元素分布,说明ni的掺杂非常成功,所制备的纳米立方体也具有良好的合金化。这说明成功合成了具有高指数晶面的ptni纳米催化剂。

[0079]

根据图4中的高指数晶面,通过materials studio软件绘制模型图,如图6所示。由图6中的模型图可以清楚看到高指数晶面表面的台阶与扭折原子。

[0080]

分别从实施例1~4制备得到的pt

‑

ni合金和对比例1制备得到的pt催化剂中选取100个纳米粒子进行粒径统计,其统计的粒径分布图如图7所示,实施例1~4制备得到的pt

‑

ni合金的平均粒径分别为38.26nm、39.03nm、41.73nm和38.26nm;对比例1制备得到的pt催化剂的平均粒径为26.72nm。掺杂ni元素后,催化剂颗粒的粒子大小均有所增大,随着ni掺杂量增加粒径呈现出先增大又减小的规律。当pt:ni=2:1时,可以看到纳米粒子表面开始粗糙、模糊,有一些小突起;当pt:ni=1:1时可以发现此时的催化剂表面突起增多,但仍然保持着凹面立方体的形貌;当pt:ni=0.5:1时,此时的纳米粒子几乎不能够保持凹面立方体形貌,而且粒径大小开始增大。分析认为ni

2+

的加入可以显著影响pt

‑

ni合金的形貌。ni的存在会影响pt

4+

的还原速率,当加入的ni越多时,还原速率越快,晶体的生长速率越快,会造成纳米粒子过分长大,最终形貌不能够维持凹面立方体形貌。

[0081]

对实施例1~4制备得到的pt

‑

ni合金和对比例1制备得到的pt催化剂分别进行透射电镜检测和使用选区电子衍射法,从[001]方向对催化剂进行拍照,得到htem图,如图8所示,其中左半部分的图为tem图,右半部分的图为htem图。由图8可知当pt:ni=3:1时,高指数晶面催化剂(pt

‑

ni合金)暴露出来的高指数晶面主要为{310}和{720};当pt:ni=2:1时,高指数晶面催化剂暴露出来的高指数晶面主要为{410}和{720};当pt:ni=1:1时可高指数晶面催化剂(pt

‑

ni合金)暴露出来的高指数晶面主要为{310}、{520}、{720}和{830}。实施例1~4制备得到的pt

‑

ni合金和对比例1制备得到的pt催化剂的暴露晶面情况列于表1中。

[0082]

表1实施例1~4和对比例1制备得到的催化剂的暴露晶面情况

[0083]

实施例角度晶面对比例118.4

°

、20.6

°

、21.8

°

{310};{830};{520}实施例115.9

°

、18.4

°

、20.6

°

、21.8

°

{720};{310};{830};{520}实施例214.0

°

、15.9

°

、{410};{720}实施例315.9

°

、18.4

°

{720};{310}实施例4

‑‑‑‑‑‑

[0084]

对实施例1和对比例1制备得到的催化剂进行xps检测,得到xps谱图如图9所示,其拟合结果列于表2中。

[0085]

表2实施例1和对比例1制备得到的催化剂的xps拟合结果

[0086]

实施例pt(0)/ev相对占比率(%)pt(ii)/ev相对占比率(%)对比例170.90,73.7558.6771.76,75.2941.35实施例170.45,73.5461.3671.46,75.0738.61

[0087]

结合图9和表2可知,对比例1和实施例1制备得到的催化剂中的pt都以pt(0)和pt(ⅱ)的两种状态存在。在对比例1制备得到的催化剂的pt 4f光谱图中,分别在70.9ev(pt 4f

7/2

)和73.75ev(pt 4f

5/2

)出现了pt金属态的两个峰。掺杂ni以后的催化剂(实施例1)发现其金属态的两个峰分别为70.45ev(pt 4f

7/2

)和73.55ev(pt4f

5/2

),对pt高指数晶面纳米催

化剂进行ni的掺杂后,pt 4f峰向低结合能转移,表明pt表面电子结构发生了改变,ni的3d轨道电子部分传递给了pt,使得pt原子表面电子密度增加,导致结合能降低,使得毒性中间体在其表面的吸附能力减弱,提高了催化剂对乙醇的催化氧化性能。

[0088]

在溶液为0.5mol/l h2so4溶液,扫描速度为50mv/s,扫描范围为

‑

0.3v~0.6v(vs sce)的测试体系中对实施例1~4和对比例1、2中的催化剂进行电化学性能测试。图10为催化剂在0.5mol/l h2so4溶液中的循环伏安曲线。从图10中可以看到,在正扫描过程中,在

‑

0.3v~

‑

0.1v区间出现了氧化峰,在负扫描过程中,在

‑

0.2v~

‑

0.3v区间出现了还原峰。根据公式1和公式2计算得到催化剂的电化学活性面积(esa)列于表3中。在本发明中,催化剂的电化学活性表面积(esa)能够对催化活性的高低进行衡量。通过测试得到催化剂对氢的吸附脱附曲线并对扫描曲线进行积分得到吸附或脱附峰的面积。

[0089]

esa=q

h

/(0.21mc/cm2×

[pt])

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式1;

[0090]

q

h

=s/v

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式2。

[0091]

其中:esa代表电化学表面积;q

h

代表h吸附或脱附的电量;

[0092]

[pt]表示吸附到电极表面的pt质量;

[0093]

s表示通过积分得到的吸附或脱附峰的面积,可以通过对峰进行积分得到;

[0094]

v代表扫面速度,即50mv/s;

[0095]

0.21mc/cm2代表pt对单位面积h吸附所需要的电量。

[0096]

在溶液为0.5mol/l h2so4和1mol/l c2h5oh溶液,扫描速度为50mv/s,扫描范围为0~1.2v的测试体系中对实施例1~4和对比例1、2的催化剂进行测试,得到循环伏安曲线,如图11所示。根据电流密度除以电极表面铂质量的计算结果绘制柱状图,得到质量比活性柱状图,如图12所示。将得到的氧化电流密度列于表3中。

[0097]

由图11可知,实施例1~4制备得到的的pt

‑

ni合金相对于pt hifs催化剂、商业pt/c(jm)催化剂的峰值电流密度有了很高的提升,这是因为在催化剂中掺杂ni会改变pt的电子状态,ni元素的加入会减弱co等毒化物在pt表面的吸附;同时合成的pt

‑

ni催化剂表面含有ni氧化物,这些ni氧化物的存在提供一些oh

ads

物质,这些会与氧化乙醇时产生的co等毒化物反应,暴露出更多的pt活性位点,可以进一步的来催化氧化乙醇,提高催化剂对乙醇的氧化峰值电流密度。

[0098]

由图12可知pt高指数晶面纳米催化剂中掺杂ni元素可以提高催化剂对乙醇的氧化电流密度。

[0099]

在0.5mol/l h2so4和1mol/l c2h5oh溶液中,在初始电位为0.05v,测试电压为0.6v,测试时间为1100s的条件下进行稳态电流测试,探讨所制备pt

‑

ni合金的稳定性,得到稳态电流曲线如图13所示。将测试得到的稳态电流密度列于表3中。

[0100]

从图13中可以发现,随着时间的增加电流密度逐渐下降,在达到1100s左右时开始趋于稳定,这是因为在开始时,电极附近乙醇浓度高,扩散层厚度小,所产生的电流密度就会很高,但随着时间的延长,电极附近的乙醇分子浓度在不断下降,同时乙醇的不完全氧化产物也会堆积在电极附近,如co等会吸附到催化剂的活性位点表面,造成催化剂不能继续的去催化氧化乙醇,电流密度也就越来越低,所以对催化剂进行计时电流测试可以衡量催化剂的催化性能。

[0101]

表3实施例1~4和对比例1、2催化剂的电化学活性表面积,氧化峰电流密度和稳态

电流密度

[0102][0103]

由表3可知,与商业pt/c(jm)催化剂相比,实施例1~4制备得到的pt

‑

ni合金的电化学活性面积都有了很大提升,分析原因发现在掺杂ni元素后,在催化过程中形成了含ni氧化层(镍与铂是合金形式存在,在催化氧化乙醇的过程中,催化剂中的镍被氧化,形成氧化镍),覆盖到pt纳米粒子表面提高了pt

‑

ni催化剂的质子与电子传导性,提高了h

+

在pt

‑

ni高指数晶面催化剂吸附与脱附,因此提高了pt

‑

ni高指数晶面催化剂的活性比表面积。当pt:ni=3:1时测得的电化学活性面积为4.181m2/g,较pt hifs高指数晶面纳米催化剂提高了2倍;当pt:ni=2:1时测得的电化学活性面积为4.902m2/g,当pt:ni=1:1时测得的电化学活性面积为8.546m2/g,达到最大值较pt hifs高指数晶面纳米催化剂提高了4倍。说明ni元素的添加可以提高pt高指数晶面催化剂的催化性能。

[0104]

由表3可知实施例1~4制备得到的催化剂在乙醇硫酸溶液中的氧化电流密度分别为4.544ma/cm2、3.963ma/cm2、3.510ma/cm2和3.722ma/cm2,相对于对比例1的催化剂对于乙醇硫酸溶液中的氧化电流密度提高了1.71倍、1.93倍、2.21倍和1.81倍。

[0105]

结合图13和表3可知,pt

‑

ni高指数晶面催化剂的起始电流密度均高于pt高指数晶面催化剂和商业pt/c(jm)催化剂,1100s后达到稳定电流密度。当pt:ni=1:1时其稳态电流密度最为稳定达到1.132ma/cm2,约为pthifs催化剂的4.7倍,说明当pt:ni=1:1时所合成的pt

‑

ni高指数晶面催化剂对乙醇的催化稳定性最好,ni的掺杂提高了高指数晶面催化剂的稳定性。

[0106]

在溶液为0.5mol/l h2so4和1mol/l c2h5oh溶液,扫描速度为50mv/s,扫描范围为0.0v~1.2v的条件下进行变温循环伏安测试,探讨在20℃~60℃区间范围内催化剂对乙醇催化活性的影响。通过变温循环伏安测试得到变温曲线,通过对变温曲线进行拟合得到阿伦尼乌斯曲线图,如图14所示。根据式3~5计算得到每组催化剂对于催化氧化醇的活化能(w)和斜率(k)列于表4中。

[0107]

通过式3(阿伦尼乌斯方程)对测得的电流密度进行计算:

[0108]

ip=kexp[

‑

(w/r)

×

(1/t)]

ꢀꢀꢀꢀꢀꢀ

式3;

[0109]

其中ip表示的是峰电流密度,r表示的是气体常数为8.314j/(mol

·

k),k表示的是玻尔兹曼常数,w表示的是阿伦尼乌斯活化能,t表示的是温度。

[0110]

lnip=[

‑

(w/r)

×

(1/t)]+lnk

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式4;

[0111]

k=

‑

w/r

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式5;

[0112]

其中k为斜率。

[0113]

表4实施例1~4和对比例1、2催化剂随温度变化的拟合分析数据

[0114]

实施例斜率k活化能w(kj/mol)对比例2

‑

8.1667.84对比例1

‑

5.9649.57实施例1

‑

5.0742.15实施例2

‑

5.1943.15实施例3

‑

5.4445.23实施例4

‑

5.2643.73

[0115]

催化剂的活化能与催化剂的催化性能有很大的联系,活化能越低催化剂越容易启动参与反应,这样催化剂的催化性能也就越高。由表4可知可以看出对pt高指数晶面纳米催化剂掺杂ni后降低了所制备的催化剂活化能,测得的掺ni催化剂的活化能均低于pt高指数晶面纳米催化剂和pt/c(jm)商业催化剂,因此这时对于乙醇的催化反应更容易发生。当pt:ni=1:1时,催化剂的活化能最低,催化氧化活性更高,这与电化学测试结论一致。

[0116]

对实施例1~4和对比例1、2的催化剂进行500圈的稳定性循环测试,得到循环曲线图,如图15所示。得到的峰电流密度和电流密度保持率列于表5中。

[0117]

表5催化剂电流密度保持率

[0118]

实施例0圈与500圈峰电流密度(ma

·

cm

‑2)电流密度保持率/%对比例20.354/0.22162.50对比例12.052/1.72784.14实施例14.544/4.04989.10实施例23.963/3.38385.36实施例33.510/2.97284.68实施例43.722/3.26987.83

[0119]

结合图15和表5可以看出,在循环500圈后,每组催化剂的氧化峰电流密度都有一定程度的降低,造成氧化峰电流密度降低的原因是在催化氧化乙醇过程中会产生大量的毒化物,如co等,这些毒化物会吸附到催化剂表面,造成催化性能下降。而对催化剂进行掺杂ni以后,催化剂对乙醇氧化峰电流密度的保持率下降的较小,这是因为掺杂ni会在pt

‑

ni催化剂表面形成还ni氧化物,这些氧化物的存在能够提供oh

ads

活性物质,提高催化剂的抗co中毒性,当pt:ni=1:1时,催化剂对乙醇氧化峰电流密度的保持率最高,说明其稳定性最好。

[0120]

本发明利用水热法制备pt

‑

ni高指数晶面的纳米催化剂,对其进行微观表征,掺杂ni以后的催化剂的晶格常数变小,衍射角向大角度偏移,形成pt

‑

ni合金,并通过tem对其进行表征,通过凹面角度测量发现其暴露的高指数晶面主要为{310}、{520}、{720}和{830},说明形成具有高指数晶面的pt

‑

ni纳米催化剂。本发明通过调节pt与ni的掺杂摩尔比,制备出具有优异催化活性的催化剂,当pt:ni=1:1时,制备的催化剂表现出最好的催化活性,通过测试其电化学活性比表面积为8.546m2/g,对乙醇的氧化峰电流密度为4.544ma/cm2,

1100s稳态电流密度为1.132ma/cm2,对其进行25℃到65℃变温测试,经过变温拟合后计算得到其活化能为42.15kj/mol,经过500圈稳定性测试后,其电流流密度保持率达到89.10%。

[0121]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1