应用于新能源电动车电池电压采样的电缆及其生产工艺的制作方法

1.本发明属于电线电缆的技术领域,尤其涉及应用于新能源电动车电池电压采样的电缆及其生产工艺。

背景技术:

2.动力电池组是混合电驱车辆上的重要能量组成部件,它既能为电机驱动系统提供电能,又能吸收再生制动能量,并在整车能量系统中起到重要的功率均衡作用。

3.目前,动力电池采用的多芯电缆由于其芯线结构不圆整和电缆的外被层过硬,从而导致电缆在弯曲半径过小时或电动车动力电池安装线束空间狭小时,容易导致电缆安装困难、芯线松动和芯线很容易地遭受间断性压伤,从而很大地影响电动车动力电池电压采集精确度。

技术实现要素:

4.本发明的目的是提供应用于新能源电动车电池电压采样的电缆及其生产工艺,以解决芯线结构不圆整和电缆的外被层过硬导致电缆安装困难、芯线松动和芯线很容易地遭受间断性压伤的技术问题,以提高电动车动力电池电压采集精确度。

5.为了实现上述目的,本发明采取如下的技术解决方案:

6.应用于新能源电动车电池电压采样的电缆包括电缆本体,电缆本体包括电缆外被层和芯线簇,芯线簇包括由若干根内层芯线正向绞合形成的内层芯线簇、若干根反向绞合并包裹内层芯线簇的外层芯线,芯线簇的外围包裹有屏蔽层,电缆外被层包裹于屏蔽层的外围。

7.可选的,所述电缆还包括包裹于电缆外被层外围的缓冲套,电缆外被层的外围设有第一t形齿,缓冲套内壁设有与第一t形齿配合的第一t形齿槽,缓冲套内设有若干个中心对称的第一缓冲腔、若干个中心对称并与第一缓冲腔错位分布的第二缓冲腔;根据所述技术方案,缓冲套可减缓外界对电缆本体的挤压,从而更好地避免所述电缆受外力挤压从而发现变形。

8.可选的,所述电缆还包括包裹于电缆外被层外围的第一缓冲层、包裹与第一缓冲层外围的第二缓冲层,电缆外被层的外围设有第一t形齿,第一缓冲层的内壁设有与第一t形齿配合的第二t形齿槽、与电缆外被层外围配合并形成空腔的第一缓冲槽,第一缓冲层的外壁设有第二t形齿,第二缓冲层的内壁设有与第二t形齿配合的第三t形齿槽、与第一缓冲层的外壁配合并形成空腔的第二缓冲槽,第二缓冲槽与第一缓冲槽错位分布;根据所述技术方案,第二缓冲槽和第一缓冲槽的设置,可使第一缓冲层和第二缓冲层形成相互错位分布的空腔,以减缓外界对电缆本体挤压,从而更好地避免所述电缆受外力挤压从而发现变形。

9.更佳地,屏蔽层为金属丝编织网;根据所述技术方案,使本电缆有效地隔离周围的电磁干扰,从而保证电流和电压稳定性。

10.更佳地,屏蔽层与芯线簇之间设有pet聚酯带;根据所述技术方案,有效防止水蒸气进入芯线簇内部,从而保证电容、电感和绝缘电阻的稳定性。

11.更佳地,电缆外被层为软质nbr外被护层或pvc外被护层;根据所述技术方案,软质nbr/pvc外被护套设置可使本电缆更便于安装于空间狭小和更好地弯曲。

12.更佳地,内层芯线簇的绞距为65

‑

70mm;根据所述的技术方案,使内层芯线绞合成型后更紧密和结构更稳定。

13.更佳地,内层芯线和外层芯线的直径均为相同,内层芯线的数量为3根,外层芯线的数量为9根;根据所述的技术方案,使内层芯线牢固地被外层芯线包裹,以使芯线簇的结构更圆整。

14.一种应用于新能源动车动力电池电压采样的电缆生产工艺,其包括以下步骤:

15.步骤一、采用3根内层芯线通过成缆机进行正向绞合,从而制成内层芯线簇,内层芯线簇的绞距为65

‑

70mm,内层芯线由内层芯线导体和包裹内层芯线导体的内层芯线绝缘层组成,内层芯线的导体为镀锡无氧铜,内层芯线绝缘层为80p pvc;

16.步骤二、在步骤一制成内层芯线簇后,采用9根外层芯线通过成缆机进行反向绞合包裹于内层芯线簇外围,从而制成芯线簇,外层芯线直径与内层芯线直径相同,外层芯线由外层芯线导体和包裹外层芯线导体的外层芯线绝缘层组成,外层芯线导体为镀锡无氧铜,外层芯线绝缘层为80p pvc;

17.步骤三、在步骤二制成的芯线簇后,在芯线簇的外围包裹pet聚酯带;

18.步骤四、在步骤三完成对芯线簇的外围包裹pet聚酯带后,在pet聚酯带的外围编织金属丝编织网,从而制成屏蔽层;

19.步骤五、在步骤四制成屏蔽层后进入第一挤出模具,第一挤出模具对屏蔽层的外围包裹电缆外被层,从而制成电缆本体,电缆外被层为丁腈橡胶与pvc的混合物,丁腈橡胶与pvc的比例为3.3比6.7;

20.步骤六a、第二挤出模具挤出缓冲套,步骤五制成的电缆本体穿过缓冲套,以使缓冲套包裹电缆本体,包裹电缆本体后的缓冲套通过具有冷却装置的压轮巩固外形。

21.可选的,步骤六a替换为步骤六b,所述电缆生产工艺还包括步骤七;

22.步骤六b、步骤五制成的电缆本体进入第三挤出模具机,第三挤出模具对电缆本体的外围包裹第一缓冲层,第一缓冲层通过具有冷却装置的压轮固定外形;

23.步骤七、步骤六b第一缓冲层通过压轮固定外形后进入第三挤出模具,第三挤出模具对第一缓冲层包裹第二缓冲层。

24.本发明具备以下有益效果:

25.发明所述芯线簇通过若干根内层芯线正向绞合形成的内层芯线簇、若干根反向绞合并包裹内层芯线簇的外层芯线,以使芯线簇的结构圆整,从而使本发明在弯曲半径过小时或电动车动力电池安装线束空间狭小时,芯线不容易遭受间断性压伤和出现松动,以保证芯线的电容、电感和电阻的稳定,提高电动车动力电池电压采集精确度。

附图说明

26.为了更清楚地说明本发明实施例,下面将对实施例或现有技术中描述中需要使用的附图做简单说明。

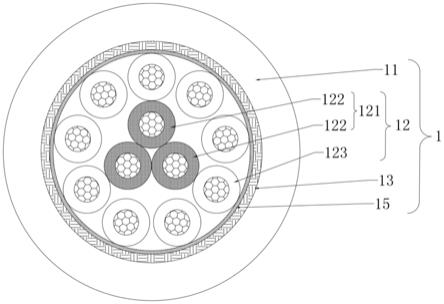

27.图1是实施例1的截面示意图;

28.图2是实施例2的截面示意图;

29.图3是实施例3的截面示意图。

30.附图标记:

31.1、电缆本体;11、电缆外被层;12、芯线簇;121、内层芯线簇;122、内层芯线;123、外层芯线;13、屏蔽层;14、第一t形齿;15、pet聚酯带;2、缓冲套;21、第一缓冲腔;22、第二缓冲腔;31、第一缓冲层;311、第一缓冲槽;312、第二t形齿;32、第二缓冲层;321、第二缓冲槽。

具体实施方式

32.为了使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

33.实施例1

34.如图1所示,本实施例的电缆包括电缆本体1,电缆本体1包括电缆外被层11和芯线簇12,芯线簇12包括3根内层芯线122正向绞合形成的内层芯线簇121、9根反向绞合并包裹内层芯线簇121的外层芯线123,内层芯线簇121的绞距为65

‑

70mm,内层芯线122和外层芯线123的直径均为相同,芯线簇12的外围包裹有pet聚酯带15,pet聚酯带15的外围包裹有屏蔽层13,屏蔽层13为金属丝编织网,电缆外被层11包裹屏蔽层13的外围。

35.以下是本实施例所述电缆的生产工艺:

36.步骤一、采用3根内层芯线122通过成缆机进行正向绞合,从而制成内层芯线簇121,内层芯线簇121的绞距为65

‑

70mm,内层芯线122由内层芯线导体和包裹内层芯线导体的内层芯线绝缘层组成,内层芯线导体为镀锡无氧铜,内层芯线绝缘层为80p pvc;

37.步骤二、在步骤一制成内层芯线簇121后,采用9根外层芯线123通过成缆机进行反向绞合包裹于内层芯线簇121外围,从而制成芯线簇12,外层芯线123直径与内层芯线122直径相同,外层芯线123由外层芯线导体和包裹外层芯线导体的内层芯线绝缘层组成,外层芯线导体为镀锡无氧铜,外层芯线的绝缘层为80p pvc;

38.步骤三、在步骤二制成的芯线簇12后,在芯线簇12的外围包裹pet聚酯带15;

39.步骤四、在步骤三完成对芯线簇12的外围包裹pet聚酯带15后,在pet聚酯带15的外围编织金属丝编织网,从而制成屏蔽层13;

40.步骤五、在步骤四制成屏蔽层13后进入第一挤出模具,第一挤出模具对屏蔽词的外围包裹电缆外被层11,从而制成电缆本体1,电缆外被层11为丁腈橡胶与pvc的混合物,丁腈橡胶与pvc的比例为3.3比6.7。

41.步骤一中,3根内层芯线122绞合形成绞距为65

‑

70mm的内层芯线簇121,可使步骤二的9根外层芯线123紧密地绞合于内层芯线簇121外围,以使步骤二加工的芯线簇12结构稳定;内层芯线导体通过采用镀锡无氧铜,以使内层芯线122导体避免在高温潮湿时出现氧化、发黑,从而提高内层芯线导体易焊接、提高可靠性和耐热性;内层芯线绝缘层通过采用80p pvc,以使内层芯线122保证了抗拉强度、伸长率、介电常数、电阻率的性能参数,从而使电缆对动力电池组的电压采集误差率可控制在0.1%以内。

42.步骤二中,9根外层芯线123通过反向绞合包裹于步骤一制成的内层芯线簇121外围,可使步骤二制成的芯线簇12在步骤三加工时可实现张力均匀,同时避免芯线簇12在加工过程中和完成加工后出现压扁、起皱和有压痕的现象;外层芯线导体通过采用镀锡无氧铜,以使内层芯线导体避免在高温潮湿时出现氧化、发黑,从而提高内层芯线导体易焊接、提高可靠性和耐热性;外层芯线绝缘层通过采用80p pvc,以使外层芯线123保证了抗拉强度、伸长率、介电常数、电阻率的性能参数。

43.步骤三中,采用pet聚酯带15包裹所述芯线簇12外围,使芯线簇12圆整和避免出现松散现象,同时pet聚酯带15效防止水蒸气进入芯线簇12内部,保证了电容,电感以及绝缘电阻的稳定性。

44.步骤四中,采用编织金属丝编织网包裹pet聚酯带的外围,形成芯线簇12的第二层外围层,使芯线簇12有效地隔离周围的电磁干扰,保证电流、电压的稳定性。

45.步骤五中,采用比例为3.3比6.7的丁腈橡胶与pvc制成的混合物包裹屏蔽层的外围,以使所述电缆本体1具备抗拉强度12.5mpa,延伸率300%以上,同时避免所述电缆在安装后,在拐弯处容易破皮现象和提高抗老化性能,同时,3.3比6.7的丁腈橡胶与pvc制成的混合物可使所述电缆本体更便于安装于狭小空间内弯曲,从而保证本发明抗拉强度、伸长率、介电常数、电阻率的性能参数,有效降低了电缆对动力电池组的电压采集误差率并可控制在0.1%以内。

46.实施例2

47.如图2所示,本实施例中的电缆包含实施例1所述的电缆所有特征;本实施例的电缆还包括包裹于电缆外被层11外围的缓冲套2,电缆外被层11的外围设有第一t形齿14,缓冲套2内壁设有与第一t形齿14配合的第一t形齿槽,缓冲套2内设有若干个中心对称的第一缓冲腔21、若干个中心对称并与第一缓冲腔21错位分布的第二缓冲腔22。

48.本实施例的电缆生产工艺包含实施例1所述生产工艺的所有步骤,还包括以下步骤:

49.步骤六a、第二挤出模具挤出缓冲套2,步骤五制成的电缆本体1穿过缓冲套2,以使缓冲套2包裹电缆本体1,包裹电缆本体1后的缓冲套2通过具有冷却装置的压轮巩固外形。

50.实施例3

51.如图3所示,本实施例中的电缆包含实施例1所述的电缆所有特征;本实施例的电缆还包括包裹于电缆外被层11外围的第一缓冲层31、包裹于第一缓冲层31外围的第二缓冲层32,电缆外被层11的外围设有第一t形齿14,第一缓冲层31的内壁设有与第一t形齿14配合的第二t形齿槽、与电缆外被层11外围配合并形空腔的第一缓冲槽311,第一缓冲层31的外壁设有第二t形齿312,第二缓冲层32的内壁设有与第二t形齿312配合的第三t形齿槽、与第一缓冲层31的外壁配合并形成缓冲腔的第二缓冲槽321,第二缓冲槽321与第一缓冲槽311错位分布。

52.本实施例的电缆生产工艺包含实施例1所述生产工艺的所有步骤,还包括以下步骤:

53.步骤六b、步骤五制成的电缆本体1进入第三挤出模具机,第三挤出模具对电缆本体1的外围包裹第一缓冲层31,第一缓冲层31通过具有冷却装置的压料轮固定外形;

54.步骤七、步骤六b中的第一缓冲层31通过压轮固定外形后进入第三挤出模具,第三

挤出模具对第一缓冲层31包裹第二缓冲层32。

55.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1