非水电解质二次电池的制作方法

1.本公开涉及一种非水电解质二次电池。

背景技术:

2.近年来,作为混合动力车辆、插电式混合动力车辆以及电动汽车等的行驶用电源,锂离子二次电池的需求正在增加。车载用的典型的锂离子二次电池具备正极和负极隔着隔板卷绕而成的电极体、和收纳电极体的电池外壳(例如参照日本特开2019-186156号)。

技术实现要素:

3.在锂离子二次电池等的非水电解质二次电池的制造工序中,金属异物(具有导电性的异物)可能混入到电池外壳的内部。若金属异物混入,则电极体发生短路而发热,进一步存在电极体发生热失控的可能性。因此,考虑采取用于抑制发热的对策。在另一方面,在采取过度的对策的情况下,有可能产生非水电解质二次电池的能量密度降低、或者非水电解质二次电池的尺寸大型化等弊端。

4.本公开是用于解决上述课题而完成的,本公开的目的是防止能量密度的降低或大型化等的弊端,且抑制伴随电极体的短路的发热(尤其是热失控)。

5.(1)根据本公开的某观点的非水电解质二次电池具备片状的多个正极和片状的多个负极隔着隔板交替地层叠而成的电极体、和收纳电极体的电池外壳。电极体包含外侧层和内侧层,所述外侧层具有配置于多个正极中的电极体的最外侧的正极、和与该正极邻接的隔板;所述内侧层与外侧层相比配置于更内侧。外侧层包含熔断构件,所述熔断构件以通过因电极体的短路导致的电极体的发热而熔断的方式构成。内侧层不包含熔断构件。

6.在上述(1)的构成中,外侧层包含熔断构件。熔断构件在因金属异物发生电极体短路从而短路电流流过的情况下,快速地熔断。如果那样的话,籍由电极体内部中的金属异物的短路路径(正极-金属异物-负极的路径)被隔断。其结果是上述的短路电流不流通,能够抑制电极体的发热。另外,熔断构件由于在外侧层局部上设置而不是整个电极体上,所以能够防止能量密度的降低或大型化等的弊端。因此,根据上述(1)的构成,能够防止能量密度的降低或大型化等的弊端并且能够抑制伴随电极体的短路而产生的发热。

7.(2)多个正极中的每一个都包含正极集电体和正极合材层。配置于外侧层的正极集电体比配置于内侧层的正极集电体薄。熔断构件包含配置于外侧层的正极集电体。

8.上述(2)的构成中,通过使外侧层所含的正极集电体薄,从而伴随电极体的短路正极集电体易于熔融或蒸发。因此,根据上述(2)的构成,能够实现正极集电体在短时间内的熔断。

9.(3)多个正极中的每一个都包含正极集电体和正极合材层。配置于外侧层的正极集电体为设有多个贯通孔的有孔金属箔。熔断构件包含有孔金属箔。

10.(4)有孔金属箔是冲孔金属、多孔金属板(expanded metal)、金属网板(lath metal)中的任一个。

11.上述(3)、(4)的构成中,通过以正极集电体为有孔金属箔,由此伴随电极体的短路,正极集电体易于熔融或蒸发。因此,根据上述(3)、(4)的构成,能够实现正极集电体在短时间内的熔断。

12.(5)电极体为层叠型。

13.根据上述(5)的构成,能够容易地制造非水电解质二次电池。

14.关于该发明的上述和其他的目的、特征、观点和优点,可以从与附图相关联而理解的本发明所涉及的下述详细说明中明确。

附图说明

15.图1是概略性地表示实施方式1的方案所涉及的锂离子二次电池的构成的一例的斜视图。

16.图2是概略性地表示实施方式1所涉及的锂离子二次电池的构成的其他一例的斜视图。

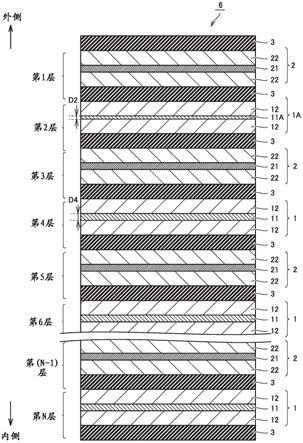

17.图3是表示实施方式1中的电极体的构成的一例的图。

18.图4是示意性表示沿图3的iv-iv线的电极体的截面的图。

19.图5是用于说明通过正极集电体的薄型化得到的效果的概念图。

20.图6是示意性示出实施方式2中的电极体的截面的图。

21.图7是示出实施方式2中的正极集电体的结构的俯视图。

具体实施方式

22.对于本公开的实施方式,以下参照附图进行详细说明。予以说明,图中相同或相当部分标记相同标号,不重复其说明。

23.以下的实施方式中,作为本公开所涉及的非水电解质二次电池的例示的方式,采用锂离子二次电池。其中,本公开所涉及的非水电解质二次电池并不限定于此,可以是例如钠离子二次电池。

24.[实施方式1]

[0025]

《锂离子二次电池的整体构成》

[0026]

图1是概略性示出实施方式1的方案所涉及的锂离子二次电池的构成的一例的斜视图。以下将实施方式1所涉及的锂离子二次电池记载为电池5。为了容易理解,图1示出了透视了电池5的内部的图。

[0027]

电池5在该例中是密闭型的方型电池。其中,电池5的形状不限于方型,例如可以为圆筒型。电池5具备电极体6、电解液7和电池外壳8。

[0028]

图1中示出的电极体6为层叠型(堆积型)。即,电极体6通过将正极1与负极2在它们之间挟持隔板3(均参照图3)并且交替地层叠而形成。

[0029]

电解液7被注入到电池外壳8中,浸渗于电极体6。予以说明,图1中将电解液7的液面以一点划线示出。对于电极体6(正极1、负极2、隔板3)和电解液7中所用的材料等、详细的构成在后述叙述。

[0030]

电池外壳8可以由例如铝(al)合金等构成。其中,只要电池外壳8能密闭即可,电池外壳8可以是例如al层压膜制的袋(pouch)等。电池外壳8包含外壳本体81和盖体82。

[0031]

外壳本体81收纳电极体6和电解液7。外壳本体81具有扁平长方体的外形形状。外壳本体81和盖体82通过例如激光焊接进行接合。盖体82上设置有正极端子91和负极端子92。虽然未图示,但可以在盖体82上进一步设置有注液口、排气阀、电流切断装置(cid:current interrupt device)等。

[0032]

图2概略性示出实施方式1所涉及的锂离子二次电池的构成的另一例的斜视图。参照图2,电池5a在具备卷绕型的电极体6a替代层叠型的电极体6方面,与图1所示的电池5不同。卷绕型的电极体6a中正极1与负极2以它们之间挟持隔板3的方式交替地层叠,进而通过该层叠体卷绕成筒状而成型。

[0033]

以下以层叠型的电极体6为例进行说明,可以将与以下的说明同样的构成应用于卷绕型的电极体6a中。通常与卷绕型的电极体的制造相比层叠型的电极体的制造方面更容易,因此通过将电极体6制成层叠型能够提高生产效率。

[0034]

《电极体的形状》

[0035]

图3是示出实施方式1中的电极体6的构成的一例的图。如图3所示,电极体6与电池外壳8(外壳本体81)同样,具有扁平长方体的外形形状。电极体6按照扁平长方体的长边(图中,左右方向(y方向)的边)顺着电池外壳8的长边方向延伸(图2参照)的方式被收纳于电池外壳8中。

[0036]

《正极》

[0037]

正极1为带状的片。正极1包含正极集电体11和正极合材层12。正极集电体11与正极端子91(参照图1)电连接。正极集电体11可以为例如铝(al)箔、al合金箔等。

[0038]

在该例中,正极合材层12形成于正极集电体11的表面和背面两个面。可是,正极合材层12可以仅形成于正极集电体11的表面(任意的一个面)。正极合材层12包含正极活性物质、导电材、粘合剂和阻燃剂(均为未图示)。

[0039]

正极活性物质可以为例如licoo2、linio2、lini

1/3

co

1/3

mn

1/3

o2(ncm)、lini

0.8

co

0.15

al

0.05

o2(nca)、limno2、limn2o4、lifepo4。可以组合使用2种以上的正极活性物质。

[0040]

导电材可以为例如乙炔黑(ab)、炉法炭黑、气相生长碳纤维(vgcf)、石墨。

[0041]

粘合剂可以为例如聚偏氟乙烯(pvdf)、苯乙烯丁二烯橡胶(sbr)、聚四氟乙烯(ptfe)。

[0042]

阻燃剂为含有磷(p)或硫(s)的阻燃剂,且阻燃剂的热分解温度只要为80℃以上210℃以下,则没有特别限定。阻燃剂可以为例如氨基磺酸胍、磷酸胍、脒基脲磷酸酯、磷酸二铵、聚磷酸铵、氨基磺酸铵、密胺三聚氰酸酯、双酚a双(二苯基磷酸酯)、间苯二酚双(二苯基磷酸酯)、三异丙基苯基磷酸酯、三苯基磷酸酯、三甲基磷酸酯、三乙基磷酸酯、三甲苯基磷酸酯、三(氯异丙基)磷酸酯、(c4h9)3po)、(ho-c3h6)3po、膦腈化合物、五氧化二磷、聚磷酸、密胺等。这些阻燃剂可以单独使用,也可以组合2种以上的阻燃剂使用。

[0043]

《负极》

[0044]

负极2为带状的片。负极2包含负极合材层22和负极集电体21。负极集电体21与负极端子92(参照图1)电连接。负极集电体21可以为例如铜(cu)箔。

[0045]

在该例中,负极合材层22形成于负极集电体21的表面和背面两个面。可是,负极合材层22可以仅在负极集电体21的表面(任意一侧的面)形成。负极合材层22包含负极活性物

质和粘合剂(均未图示)。

[0046]

负极活性物质为石墨系材料。具体而言,负极活性物质可以为无定形包覆了石墨(表面包覆无定形碳的形态的石墨粒子)、石墨、易石墨化性碳、难石墨化性碳。

[0047]

粘合剂可以为例如羧甲基纤维素(cmc)、苯乙烯丁二烯橡胶(sbr)。

[0048]

《隔板》

[0049]

隔板3为带状的膜。隔板3配置于正极1和负极2之间,将正极1与负极2电绝缘。隔板3的材料为多孔质材料,可以为例如聚乙烯(pe)、聚丙烯(pp)。

[0050]

隔板3可以具有单层结构。隔板3可以仅由例如聚乙烯(pe)制的多孔质膜形成。在另一方面,隔板3可以具有多层结构。例如,隔板3可以具有由第1聚丙烯(pp)制的多孔质膜、聚乙烯(pe)制的多孔质膜和第2聚丙烯(pp)制的多孔质膜构成的3层结构。

[0051]

《电解液》

[0052]

电解液7至少包含锂(li)盐和溶剂。li盐为溶解于溶剂而成的支持电解质。li盐可以为例如lipf6、libf4、li[n(fso2)2]、li[n(cf3so2)2]。可以单独使用1种li盐,也可以将2种以上的li盐组合使用。

[0053]

溶剂为非质子性。溶剂可以为例如环状碳酸酯和链状碳酸酯的混合物。

[0054]

环状碳酸酯可以为例如碳酸亚乙酯(ec)、碳酸亚丙酯(pc)、碳酸亚丁酯(bc)、氟代碳酸亚乙酯(fec)等。可以单独使用1种环状碳酸酯。也可以2种以上的环状碳酸酯组合使用。

[0055]

链状碳酸酯可以是例如碳酸二甲基酯(dmc)、碳酸乙基甲基酯(emc)、碳酸二乙基酯(dec)等。可以单独使用1种链状碳酸酯。也可以2种以上的链状碳酸酯组合使用。

[0056]

溶剂可以含有例如内酯、环状醚、链状醚、羧酸酯等。内酯可以为例如γ-丁内酯(gbl)、δ-戊内酯等。环状醚可以为例如四氢呋喃(thf)、1,3-二氧戊环、1,4-二烷等。链状醚可以为1,2-二甲氧基乙烷(dme)等。羧酸酯可以为例如甲酸甲酯(mf)、乙酸甲酯(ma)、丙酸甲酯(mp)等。

[0057]

电解液7除了li盐和溶剂之外,还可以进一步含有各种功能性添加剂。作为功能性添加剂,可列举出例如气体发生剂(过量充电添加剂)、sei(固体电解质界面(solid electrolyte interface))膜形成剂等。气体发生剂可以为例如环己基苯(chb)、联苯(bp)。sei膜形成剂可以为例如碳酸亚乙烯基酯(vc)、乙烯基碳酸亚乙酯(vec)、li[b(c2o4)2]、lipo2f2、丙烷磺酸内酯(ps)、亚硫酸亚乙酯(es)。

[0058]

《金属异物的混入》

[0059]

已知在锂离子二次电池的制造工序中金属异物有可能混入至电池外壳的内部。若使用电池5列举具体例进行说明,则例如通过激光焊接接合正极集电体11和负极集电体21的端部时有可能产生金属片(溅蚀)。另外,将电极体6收纳于外壳本体81之后,将外壳本体81与盖体82进行激光焊接时也有可能产生金属片。进而,除了电池5的制造工序以外,也考虑例如通过因搭载了电池5的车辆的冲撞等冲击被施加于电池5,从而可能产生金属片。

[0060]

若金属异物混入,则因该金属异物附着于电极体6而电极体6可能发生短路。如果那样的话,电极体6发热,根据情况有可能发生热失控(关于详情参照图5)。因此,考虑采取用于抑制发热、尤其是热失控的对策。在另一方面,在采取过度的对策的情况下,有可能产生电池5的能量密度降低或者电池5的尺寸大型化等弊端。

[0061]

本发明人等着眼于在电极体6中金属异物引起短路发生时该短路容易在电极体6的最外周部分发生这方面。实施方式1中,关于配置于电极体6的最外周的正极1,通过使正极集电体11的厚度变薄而有意的使正极集电体11的耐热性降低。由此,因金属异物的混入等发生电极体6的短路的情况下正极集电体11易于熔断。若正极集电体11发生熔断,则藉由金属异物发生的正极集电体11与负极集电体21之间的电连接(内部短路路径)被隔断,因此短路电流难以流过。因此,能够抑制可与热失控相关联的电极体6的发热。另外,正极集电体11的薄型化也不会引起电池5的大型化等弊端。

[0062]

《电极体的构成》

[0063]

图4是示意性示出沿图3的iv-iv线的电极体6的截面的图。图4中从电极体6的外侧向内侧示出构成电极体6的正极1、负极2和隔板3的层叠结构。电极体6的外侧是靠近电池外壳8的一侧。

[0064]

将在多个负极2中最外侧配置的负极2、和在该负极2的内侧配置的隔板3记载为“第1层”(=最外层)。将从外侧起配置于第2外侧的层、即配置于第1层的内侧的正极1、和配置于该正极1的内侧的隔板3记载为“第2层”。将从外侧起配置于第3外侧的负极2和隔板3记载为“第3层”。将从外侧起配置于第4外侧的正极1和隔板3记载为“第4层”。关于第5层以后也同样。

[0065]

配置于第2层的正极1a的正极集电体11a比配置于第4层和第6层(其他的偶数编号的层)的正极1的正极集电体11薄(d2《d4)。具体而言,正极集电体11a的厚度d2可以为正极集电体11的厚度d4的一半左右。作为一例,正极集电体11的厚度d4为15μm,相对于此,正极集电体11a的厚度d2为8μm。如此,实施方式1中配置于第2层的正极1a的正极集电体11a是薄型化的。

[0066]

图5是用于说明通过正极集电体11a的薄型化得到的效果的概念图。参照图5,金属异物m混入到位于电极体6的最外周的第1层附近的可能性高。图5中示了配置于第1层的负极2的负极集电体21和配置于第2层的正极1a的正极集电体11a藉由金属异物m而发生内部短路的情况。

[0067]

在由金属异物m产生内部短路的情况下,从电极体6整体向产生了内部短路的部位流过短路电流,由此短路部位发生局部发热而成为高温。如此一来,在短路部位引起电极材料的发热反应(分解反应、氧化反应等),短路部位进一步发热。由于该发热继续而可以引起电极体6的热失控。

[0068]

本实施方式中,正极集电体11a的厚度d2较薄,为正极集电体11的厚度d4的一半左右。因此,由于伴随短路电流的传输导致的发热,正极集电体11a在短时间发生熔断。具体而言,如前所述,正极集电体11a的厚度为8μm时,与正极集电体的厚度为15μm的情况相比,可以使熔断时间缩短约一半。若正极集电体11a发生熔断,则内部短路经路的电阻增大,短路电流难以流过(理想的是短路电流不流通)。其结果是由短路部位中的短路电流所致的发热量变小,短路部位中的电极材料的发热反应也难以发生。因此,能够抑制电极体6的热失控。

[0069]

予以说明,图4和图5中,图示说明薄型化的正极集电体11a仅设置于第2层(位于多个正极1中最外层的正极的层)的例子。薄型化的正极集电体11a相当于本公开所涉及的“熔断构件”。此外,第2层相当于本公开所涉及的“外侧层”,第3层或配置于比第3层更靠近内侧的层相当于“内侧层”。

[0070]

但是,薄型化的正极集电体11a只要至少设置于在电极体6的最外侧配置的正极1a上即可,也可以从电极体6的外侧起连着设置数层。正极集电体11a可以设置于例如第2层和第4层这2层。此时,第2和第4层相当于本公开所涉及的“外侧层”,第5层或配置于比第5层更靠近的内侧的层相当于“内侧层”。另外,正极集电体11a可以设置于例如第2层、第4层和第6层这3层。此时,第2、第4层和第6层相当于本公开所涉及的“外侧层”,第7层或配置于比第7层更靠近的内侧的层相当于“内侧层”。其中,不优选在所有的偶数编号的层设置薄型化的正极集电体11a。

[0071]

如以上那样,实施方式1中,使配置于所层叠的多个正极1中最外侧的正极1a的正极集电体11a,与配置于电极体6的内侧的正极1的正极集电体11相比更薄型化。由此,因金属异物m的混入电极体6发生短路的情况下,通过短路电流所致的发热、使正极集电体11a快速熔断,由此能够将正极集电体11a中的残余的部分从短路前端(负极集电体21)断电。因此,根据实施方式1,能够防止能量密度的降低或大型化等的弊端,并且即便电极体6发生短路也能够抑制电极体6的热失控。

[0072]

[实施方式2]

[0073]

利用正极集电体的薄型化以外的构成,也可能促进正极集电体的熔断。实施方式2中,对于通过在正极集电体设置贯通孔从而使正极集电体对热脆弱的构成进行说明。予以说明,实施方式2所涉及的锂离子二次电池(电池)的全部构成于图1和图2所示的构成相同,所以不进行重复的详细说明。

[0074]

图6是示意性示出实施方式2中的电极体的截面的图。参照图6,配置于电极体6b的第2层的正极1b在包含正极集电体11b替代正极集电体11这方面,与配置于第4层等其他的偶数编号的层的正极1不同。

[0075]

图7是示出实施方式2中的正极集电体11b的结构的俯视图。参照图7,正极集电体11b是对于正极集电体11的基材110(铝箔等)进行了冲孔加工的冲孔金属。排列于基材110的贯通孔th相对于正极集电体11b的总面积所占的比率可以根据正极集电体11b的厚度等适宜设定,例如为50%

[0076]

正极集电体11b的基材110的体积比没有设置贯通孔th的正极集电体11的基材的体积小,小的量为贯通孔th的体积。因此,正极集电体11b的热容比正极集电体11的热容小。因此,即便实施方式2中也与实施方式1(参照图5)同样,因伴随短路电流的传输而导致发热,正极集电体11b在短时间发生熔断。例如贯通孔th的比率为50%的情况下,与不设置贯通孔th的情况相比,可以将熔断时间缩短至大约1半。若正极集电体11b发生熔断,则负极2的负极集电体21与正极1b的正极集电体11b之间的电阻增大,短路电流难以流过。其结果是短路部位中的短路电流所致的发热量变小,短路部位中的电极材料的发热反应也难以发生。因此,能够抑制电极体6b的热失控。

[0077]

予以说明,正极集电体11b如果是设置有多个贯通孔th的平板状的金属箔,则并不限定于冲孔金属。正极集电体11b可以是多孔金属板、金属网板等。

[0078]

如以上那样,实施方式2中,在配置于电极体6的最外侧的正极1b的正极集电体11b上设有多个贯通孔th。由此,在因金属异物m的混入而电极体6b发生短路时,可以通过短路电流所致的发热使正极集电体11b快速熔断,将正极集电体11b中的残余的部分从短路前端(负极集电体21)断电。因此,根据实施方式2,能够防止能量密度的降低或大型化等弊端,并

且即便电极体6b发生短路也能够抑制电极体6b的热失控。

[0079]

对本发明的实施方式进行说明,本次公开的实施方式在所有方面仅是例示,不应当认为是进行限制。本发明的保护范围由权利要求限定,认为是包含与权利要求等同的含义和范围内的所有的变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1