一种致孔剂调控微纳米多孔结构芳纶纳米纤维基电池隔膜的制备方法

1.本发明属于电池隔膜领域,具体涉及一种致孔剂调控微纳米多孔结构芳纶纳米纤维基电池隔膜的制备方法。

背景技术:

2.电池隔膜作为电池的四大组成部分之一,对电池的安全性能和电化学性能也起着重要的作用。但是目前商用的电池隔膜耐热稳定性、亲液性差,在高温或高电流密度下容易收缩而导致电池短路,存在较大的安全危险。因此,研究和开发一些新型的高性能的电池隔膜材料而满足实际需求具有重要的意义。

3.对位芳纶纳米纤维(aramid nanofibers,anfs)作为近几年来新发展的纳米级材料,具有独特的纳米尺度结构(直径3

‑

30nm、长度最高可达10μm)、大的长径比和比表面积,赋予了其纳米材料的优异特性。anfs具有高强、耐高温、透明、柔韧性好、具有明显z向层级结构等优点,在电池隔膜领域具有巨大的应用前景。发明专利cn11158480a通过将芳纶纳米纤维沉积在改性的pvdf

‑

hfp隔膜表面以增强芳纶纤维与基膜表面的粘合力,制备出机械强度高、良好的耐高温性和优异的电化学性能的隔膜。发明专利cn111370625a将芳纶和助溶剂、油性助剂和造孔剂在60~100℃下溶解制得涂覆液,将涂覆液涂布于隔膜基材的一侧或两侧,浸入由第二溶剂和水组成的凝固浴中相转化1~3min后再浸入纯水中去除多余的溶剂,烘干,得到成品锂离子电池隔膜。

4.但目前关于用纯anfs作为电池隔膜却鲜有报道。由于芳纶纳米纤维之间氢键作用力强,使得anfs膜之间结构致密,将芳纶anfs膜直接应用于电池隔膜时会影响锂离子传输速度,进而影响电池的充放电性能,因此本专利以芳纶纳米纤维为制备电池隔膜的原料。

技术实现要素:

5.本发明的目的在于提供一种致孔剂调控微纳米多孔结构芳纶纳米纤维基电池隔膜的制备方法,以克服芳纶纳米纤维膜作为电池隔膜结构过于致密,影响li

+

传输的缺陷。本发明在anfs隔膜制备过程中通过添加致孔剂对anfs膜的孔隙结构进行调控,产生微纳米级孔结构,使得anfs膜在电池隔膜领域具有广阔的应用前景。

6.为达到上述目的,本发明采用如下技术方案:

7.一种致孔剂调控微纳米多孔结构芳纶纳米纤维基电池隔膜的制备方法,包括以下步骤:

8.步骤一:将对位芳纶纤维、二甲基亚砜、氢氧化钾和去离子水混合搅拌,制备得到质量浓度为0.1%

‑

0.3%的对位芳纶纳米纤维溶液a;

9.步骤二:向步骤一得到的对位芳纶纳米纤维溶液a中加入去离子水进行质子化还原,然后在真空抽滤下用无水乙醇和去离子水分别进行多次洗涤,然后分散在去离子水中,得到对位芳纶纳米纤维溶液b;

10.步骤三:向步骤二得到的对位芳纶纳米纤维溶液b中加入致孔剂,然后进行超声处理,使致孔剂在对位芳纶纳米纤维溶液b中分散均匀,并搅拌得到对位芳纶纳米纤维溶液c;

11.步骤四:采用真空辅助过滤和层层自组装方式将分散均匀的对位芳纶纳米纤维溶液c进行抽滤,制备得到anfs膜;

12.步骤五:除去anfs膜中添加的致孔剂;

13.步骤六:将步骤五得到的anfs膜干燥,得到微纳米多孔结构芳纶纳米纤维基电池隔膜。

14.进一步地,步骤二中在进行质子化还原时,对位芳纶纳米纤维溶液a和去离子水的体积比为1:2。

15.进一步地,步骤三中所用致孔剂为聚乙烯吡咯烷酮、碳酸氢铵或聚乙二醇

‑

1000。

16.进一步地,当致孔剂采用聚乙烯吡咯烷酮时,用量为对位芳纶纳米纤维质量的5%~25%;当致孔剂采用碳酸氢铵时,用量为对位芳纶纳米纤维质量的3%~10%;当致孔剂采用聚乙二醇

‑

1000时,用量为对位芳纶纳米纤维质量的3%~10%。

17.进一步地,步骤五具体为:当所用致孔剂为聚乙烯吡咯烷酮时,采用二氯甲烷进行浸泡处理,处理时间为4h;当所用致孔剂为碳酸氢铵时,通过加热处理使碳酸氢铵受热分解产生二氧化碳进而除去;当所用致孔剂为聚乙二醇1000时,先用体积分数为20%的n,n

‑

二甲基甲酰胺浸泡7min,然后在70℃的水浴加热3h。

18.进一步地,步骤三中超声功率为90w,超声时间为30min。

19.进一步地,步骤六中干燥温度105℃,干燥时间10min。

20.进一步地,步骤六中干燥所得微纳米多孔结构芳纶纳米纤维基电池隔膜的厚度为20~45μm。

21.与现有技术相比,本发明具有以下有益的技术效果:

22.本发明在芳纶纳米纤维膜制备过程中通过在体系中加入致孔剂,调节芳纶纳米纤维隔膜的孔径大小,制备得到微纳米结构的芳纶纳米纤维基电池隔膜,为新型高性能电池隔膜的制备提供了一种新的方法。

23.本发明在芳纶纳米纤维膜制备过程中用制孔剂来阻碍分子间氢键的有限结合,制备得到的芳纶纳米纤维膜再经过不同的处理方式除去体系中添加的致孔剂从而产生孔径大小均一电池隔膜材料。通过致孔剂调控孔隙结构和孔径大小,解决了anfs膜结构过于致密化影响隔膜正常使用的问题,使得电池隔膜的使用寿命大大提高,提升了产品的档次,为高性能电池隔膜材料的制备提供了一种新的方法和理论依据,可以满足锂离子电池、锂硫电池长期充放电循环的使用,隔膜的稳定性提高,对新能源汽车领域的发展具有重要的意义。

附图说明

24.说明书附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

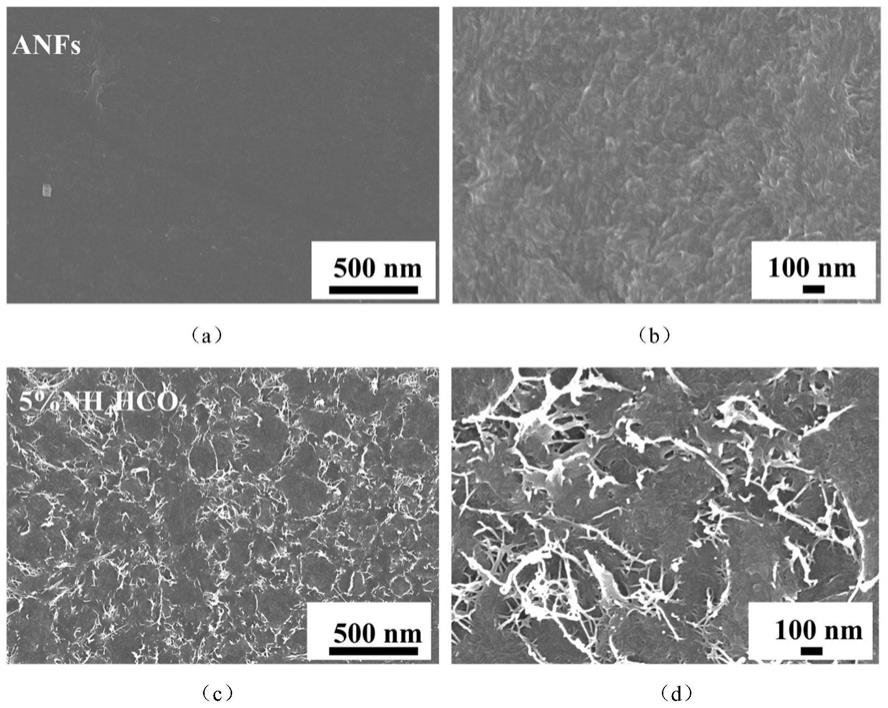

25.图1是本发明实施例8碳酸氢铵致孔得到的芳纶纳米纤维基电池隔膜的sem图,其中(a)为纯anfs膜sem图,(b)为纯anfs膜放大图,(c)为经过碳酸氢铵处理后的anfs膜sem图,(d)为经过碳酸氢铵处理后的anfs膜放大图。

具体实施方式

26.下面本发明的做进一步详细描述:

27.一种致孔剂调控微纳米多孔结构芳纶纳米纤维基电池隔膜的制备方法:

28.步骤(1):对位芳纶纤维、氢氧化钾、二甲基亚砜、去离子水在室温条件下按照一定比例混合均匀,在室温条件下进行搅拌,搅拌转速1500rpm,搅拌时间为4小时,制备得到对位芳纶纳米纤维溶液;其中对位芳纶纤维与氢氧化钾的质量比为1:1.5,二甲基亚砜与去离子水的体积比为25:1,对位芳纶纳米纤维的直径为8~15mm、长度为3~8μm;

29.步骤(2):将dmso/koh体系中的对位芳纶纳米纤维溶液在搅拌作用下给一定的剪切力,向体系中用注射器注入去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水进行洗涤至胶状,其中质子化还原所用去离子水的体积与对位芳纶纳米纤维溶液体积比为2:1,用无水乙醇和去离子水洗涤的次数分别为4次,分散对位芳纶纳米纤维溶液所用去离子水的体积为300ml;

30.步骤(3):向(2)得到的对位芳纶纳米纤维溶液中加入致孔剂,然后在超声分散机中进行超声处理,使致孔剂在对位芳纶纳米纤维溶液体系中分散均匀,并磁力搅拌使芳纶纳米纤维均匀分散,其中致孔剂为聚乙烯吡咯烷酮(pvp)用量为5%~25%、碳酸氢铵(nh4hco3)用量为3%~10%、聚乙二醇

‑

1000(peg

‑

1000)用量为3%~10%,超声功率为90w,超声时间为30min,磁力搅拌分散对位芳纶纳米纤维溶液的时间为12h;

31.步骤(4):采用真空辅助过滤和层层自组装方式将(3)得到的分散均匀的对位芳纶纳米纤维溶液进行抽滤制备得到芳纶纳米纤维膜;

32.步骤(5):运用溶剂化处理方式除去芳纶纳米纤维膜中添加的致孔剂,其中致孔剂为聚乙烯吡咯烷酮(pvp)时用二氯甲烷进行浸泡处理,处理时间为4h;所用致孔剂为碳酸氢铵(nh4hco3)时利用碳酸氢铵受热分解产生二氧化碳产生气体除去;所用致孔剂为聚乙二醇1000时,先用20%的n,n

‑

二甲基甲酰胺浸泡7min,然后在70℃的水浴锅中热煮3h。

33.步骤(6):将(5)得到的芳纶纳米纤维膜干燥得到微纳米多孔结构芳纶纳米纤维基电池隔膜,其中干燥温度105℃,干燥时间10min,芳纶纳米纤维膜的厚度为20~45μm。

34.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

35.以下详细说明均是实施例的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本技术所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

36.实施例1

37.步骤(1):取对位芳纶纤维0.1g,氢氧化钾0.15g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

38.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶

状,用300ml去离子水分散;

39.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.005g(占芳纶纤维质量的5%)的聚乙烯吡咯烷酮,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

40.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

41.步骤(5):将(4)得到的芳纶纳米纤维膜用二氯甲烷浸泡处理4h;

42.步骤(6):将(5)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min得到厚度为20μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

43.实施例2

44.步骤(1):取对位芳纶纤维0.2g,氢氧化钾0.3g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

45.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

46.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.02g(占芳纶纤维质量的10%)的聚乙烯吡咯烷酮,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

47.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

48.步骤(5):将(4)得到的芳纶纳米纤维膜用二氯甲烷浸泡处理4h;

49.步骤(6):将(5)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min得到厚度为30μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

50.实施例3

51.步骤(1):取对位芳纶纤维0.3g,氢氧化钾0.45g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

52.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

53.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.045g(占芳纶纤维质量的15%)的聚乙烯吡咯烷酮,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

54.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

55.步骤(5):将(4)得到的芳纶纳米纤维膜用二氯甲烷浸泡处理4h;

56.步骤(6):将(5)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min得到厚度为45μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

57.实施例4

58.步骤(1):取对位芳纶纤维0.2g,氢氧化钾0.3g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

59.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

60.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.04g(占芳纶纤维质量的20%)的聚乙烯吡咯烷酮,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

61.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

62.步骤(5):将(4)得到的芳纶纳米纤维膜用二氯甲烷浸泡处理4h;

63.步骤(6):将(5)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min得到厚度为30μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

64.实施例5

65.步骤(1):取对位芳纶纤维0.2g,氢氧化钾0.3g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

66.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

67.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.05g(占芳纶纤维质量的25%)的聚乙烯吡咯烷酮,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

68.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

69.步骤(5):将(4)得到的芳纶纳米纤维膜用二氯甲烷浸泡处理4h;

70.步骤(6):将(5)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min得到厚度为30μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

71.实施例6

72.步骤(1):取对位芳纶纤维0.2g,氢氧化钾0.3g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

73.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切

力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

74.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.06g(占芳纶纤维质量的30%)的聚乙烯吡咯烷酮,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

75.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

76.步骤(5):将(4)得到的芳纶纳米纤维膜用二氯甲烷浸泡处理4h;

77.步骤(6):将(5)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min得到厚度为30μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

78.实施例7

79.步骤(1):取对位芳纶纤维0.1g,氢氧化钾0.15g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

80.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

81.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.003g(占芳纶纤维质量的3%)的碳酸氢铵,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

82.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

83.步骤(5):将(4)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min,利用碳酸氢铵在分解过程中产生气体在芳纶纳米纤维膜结构中产生孔隙得到厚度为20μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

84.实施例8

85.步骤(1):取对位芳纶纤维0.2g,氢氧化钾0.3g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

86.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

87.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.01g(占芳纶纤维质量的5%)的碳酸氢铵,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

88.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米

纤维膜;

89.步骤(5):将(4)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min,利用碳酸氢铵在分解过程中产生气体在芳纶纳米纤维膜结构中产生孔隙得到厚度为30μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

90.实施例9

91.步骤(1):取对位芳纶纤维0.3g,氢氧化钾0.45g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

92.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

93.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.024g(占芳纶纤维质量的8%)的碳酸氢铵,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

94.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

95.步骤(5):将(4)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min,利用碳酸氢铵在分解过程中产生气体在芳纶纳米纤维膜结构中产生孔隙得到厚度为45μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

96.实施例10

97.步骤(1):取对位芳纶纤维0.2g,氢氧化钾0.3g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

98.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

99.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.02g(占芳纶纤维质量的10%)的碳酸氢铵,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

100.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

101.步骤(5):将(4)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min,利用碳酸氢铵在分解过程中产生气体在芳纶纳米纤维膜结构中产生孔隙得到厚度为30μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

102.实施例11

103.步骤(1):取对位芳纶纤维0.1g,氢氧化钾0.15g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色

芳纶纳米纤维溶液;

104.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

105.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.003g(占芳纶纤维质量的3%)的聚乙二醇1000,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

106.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

107.步骤(5):将(4)得到的芳纶纳米纤维膜先用20%的n,n

‑

二甲基甲酰胺浸泡7min,然后在70℃的水浴锅中热煮3h。

108.步骤(6):将(5)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min得到厚度为20μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

109.实施例12

110.步骤(1):取对位芳纶纤维0.2g,氢氧化钾0.3g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

111.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

112.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.01g(占芳纶纤维质量的5%)的聚乙二醇1000,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

113.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

114.步骤(5):将(4)得到的芳纶纳米纤维膜先用20%的n,n

‑

二甲基甲酰胺浸泡7min,然后在70℃的水浴锅中热煮3h。

115.步骤(6):将(5)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min得到厚度为30μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

116.实施例13

117.步骤(1):取对位芳纶纤维0.3g,氢氧化钾0.45g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

118.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

119.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.024g(占芳纶纤维质量的8%)的聚乙二醇1000,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

120.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

121.步骤(5):将(4)得到的芳纶纳米纤维膜先用20%的n,n

‑

二甲基甲酰胺浸泡7min,然后在70℃的水浴锅中热煮3h。

122.步骤(6):将(5)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min得到厚度为45μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

123.实施例14

124.步骤(1):取对位芳纶纤维0.2g,氢氧化钾0.3g,二甲基亚砜100ml,去离子水4ml,于室温条件下进行搅拌反应,搅拌转速为1500rpm,搅拌反应时间为4h,得到均一的暗红色芳纶纳米纤维溶液;

125.步骤(2):将(1)所得的对位芳纶纳米纤维溶液在磁力搅拌作用下给一定的剪切力,向体系中用注射器注入200ml去离子水进行质子化还原,得到分散在dmso/koh/h2o混合体系中的对位芳纶纳米纤维溶液,在真空抽滤下分别用无水乙醇和去离子水洗涤4次至胶状,用300ml去离子水分散;

126.步骤(3):向(2)得到芳纶纳米纤维溶液中加入0.02g(占芳纶纤维质量的10%)的聚乙二醇1000,然后在90w的超声分散机中超声30min,超声结束后将芳纶纳米纤维溶液置于磁力搅拌器中搅拌分散12h;

127.步骤(4):将(3)得到的芳纶纳米纤维溶液用布氏漏斗进行抽滤制备得到芳纶纳米纤维膜;

128.步骤(5):将(4)得到的芳纶纳米纤维膜先用20%的n,n

‑

二甲基甲酰胺浸泡7min,然后在70℃的水浴锅中热煮3h。

129.步骤(6):将(5)得到的芳纶纳米纤维膜在105℃的抄片器上干燥10min得到厚度为30μm的微纳米多孔结构芳纶纳米纤维基电池隔膜。

130.以实施例8为例,对本发明制得的微纳米多孔结构芳纶纳米纤维基电池隔膜的形貌进行表征,纯芳纶纳米纤维未经过致孔剂处理时表面平整,在其结构中未出现孔隙结构,分子之间结合紧密(图1中a,b所示);经过致孔剂处理之后的芳纶纳米纤维薄膜结构中出现明显的孔隙,通过对其孔径大小进行分析为微纳米结构(图1中c,d所示),可满足锂离子的传输,在锂离子电池和锂硫电池隔膜领域具有巨大的应用价值。

131.以上所述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1