一种宽型极板结构及铅酸蓄电池的制作方法

1.本发明涉及铅酸蓄电池技术领域,尤其涉及一种宽型极板结构及铅酸蓄电池。

背景技术:

2.电动车用铅酸蓄电池以其安全可靠、价美物廉、可回收等优点得到了广泛的发展。由于传统铅酸蓄电池结构主要按照既有的蓄电池槽体或者既有的设计来开发新用途电池,电动车电池就是沿用以前的ups用铅酸蓄电池或者小型阀控密封铅酸蓄电池外壳,因此,其内部结构也与前述电池设计类似。

3.铅酸蓄电池极板由极板和活性物质组成,极板作为导电网络及活性物质的支撑骨架,其重要性毋庸置疑。铅酸蓄电池的失效模式中,极板腐蚀断裂及蠕变变形是一大因素。

4.蓄电池极板局部反应剧烈,利用率过高,电流密度过大是引起极板腐蚀的主要原因之一。目前市场上的动力电池,基本存在宽高比过小的问题,宽高比过小,导致电解液分层、活物利用率不均、电流分布不均,恶化并加速了极板的腐蚀及蠕变。

5.由于极板宽高比不恰当,导致了极板上各部位反应的速度不一致,极板各部位利用率不一致,进而这种不均匀的反应使得蓄电池极板反应强烈的部位容易首先出现性能衰减,而其余部位则经常处于不能有效发挥作用的情况。随着循环次数的增加(或者使用时间的增加),这种不均衡将愈来愈严重,造成“恶性循环”,大大地缩短了蓄电池的使用寿命。

6.电动自行车新国标对与蓄电池重量有了限制,要求总重量(含电池) 不能超过55kg,并且需要有脚踏板的位置,这样蓄电池的安装尺寸需要调整。

技术实现要素:

7.鉴于上述的分析,本发明旨在提供一种宽型极板结构及铅酸蓄电池,用以解决现有铅酸蓄电池的极板宽高比不恰当,导致极板上各部位反应速率不一致,带来极板腐蚀及蠕变的问题。

8.本发明的目的主要是通过以下技术方案实现的:

9.一方面,本发明提供了一种宽型极板结构;极板宽度a与极板高度b 的比值范围为1:1-2:1。

10.在一种可能的设计中,宽型极板结构为长方体状;宽型极板的极板宽度a大于极板高度b。

11.在一种可能的设计中,宽型极板包括边框,边框包括上边框、下边框、左边框和右边框;

12.边框内设置有多条筋条,筋条包括多条沿极板面横向分布的第一筋条和多条沿极板面纵向分布的第二筋条,每根第一筋条的形状均为v字形,开口朝向上边框;

13.v字形的v形夹角为90

°‑

180

°

。

14.在一种可能的设计中,宽型极板还包括极耳;

15.极耳包括第一极耳和第二极耳,沿上边框的长度方向,第一极耳和第二极耳对称

设置在上边框上;第一极耳和第二极耳所在平面与极板面平行;

16.第一极耳和第二极耳的尺寸相同,第一极耳和第二极耳之间的距离d 与第一极耳的宽度w、上边框的长度l的关系如下:l≥d+2w。

17.在一种可能的设计中,宽型极板包括边框,边框包括相连接的上边框、下边框、左边框和右边框;上边框的左端处设有单极耳;

18.边框内设置有多条筋条,该筋条包括多条沿极板面横向分布的第一筋条和多条沿极板面纵向分布的第二筋条;

19.沿远离上边框的竖向方向,第一筋条的间距依次减小;

20.沿远离单极耳的横向方向,第二筋条的间距依次减小。

21.在一种可能的设计中,位于上边框的中垂线上的第二筋条为矩形,其余的第二筋条的形状为:沿远离上边框的方向,第二筋条的宽度逐渐减小。

22.在一种可能的设计中,第二筋条的形状为梯形。

23.在一种可能的设计中,第一筋条的分布是:沿远离上边框的方向,相邻的两个第一筋条之间的距离不完全相同。

24.在一种可能的设计中,第二筋条的上边长与下边长的边长差为 0.6~1.5mm;

25.相邻的两个第一筋条之间的距离为2~10mm;

26.沿远离上边框的方向,上部分的第一筋条宽度相同,下部分的第一筋条宽度相同,上部分的第一筋条的宽度大于下部分的第一筋条的宽度;上部分的第一筋条的数量占总的第一筋条的1/4~1/2。

27.在一种可能的设计中,所述第一极耳和第二极耳的厚度小于边框的厚度。

28.另一方面,本发明还提供了一种铅酸蓄电池,采用上述的宽型极板结构。

29.与现有技术相比,本发明至少可实现如下有益效果之一:

30.(1)本发明提出了一种宽型极板的结构,极板宽度a与极板高度b 的比值范围为1:1-2:1,通过极板宽高比设计(普通极板的宽高比在0.4-0.5 之间),降低电解液分层,使极板的电流密度均布,活性物质反应更均匀,在铅酸蓄电池的循环使用过程中,极板中的活性物质反应生成物(硫酸铅)均匀性好,不可逆残余量少,铅酸蓄电池的循环寿命长。

31.(2)本发明对蓄电池的结构进行再设计,以适应新国标对整车重量做出的限制,采用宽型极板,可以均衡极板上下的利用率,进而降低活物用量,减轻重量,同时按照最合理的结构来设计蓄电池性能与寿命并重,既保证初容量,又保证循环寿命。特别是蓄电池极板的宽高比需要进行优化改进,将蓄电池极板宽高比这一重要影响因素做核心指标之一来进行改进设计。

32.(3)本发明是通过设计铅酸蓄电池极板的宽高比,进而改善蓄电池极板各部位在充、放电条件下的电化学反应强度的均匀性,进而提升铅酸蓄电池的比能量、比功率及循环寿命等综合性能。

33.(4)本发明的宽型极板结构可采用双极耳或单极耳,将采用双极耳极板的上边框的中垂线上的第二筋条设计为矩形,起到加强筋的作用,能够提高极板中部的抗蠕变能力;其余的第二筋条上粗下细,能够有利于上部的抗腐蚀性和集流作用。

34.(5)本发明的双极耳极板的第一筋条为v字形,能够提高极板的抗蠕变能力;第一筋条的分布是上疏下密,有利于提高极板底部活性物质的利用率;上部分第一筋条较粗,下

部分第一筋条较细能够在减少筋条的腐蚀的前提下,降低成本。

35.(6)本发明提供的铅酸蓄电池采用双极耳的宽型极板结构,第一极耳和第二极耳对称的位于上边框的左右两边,整个极板面电流分布均匀,降低电势损失。在大电流充放电时可以降低电池热量的产生,有利于电池高功率工作,延长电池的使用寿命。

36.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图说明

37.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

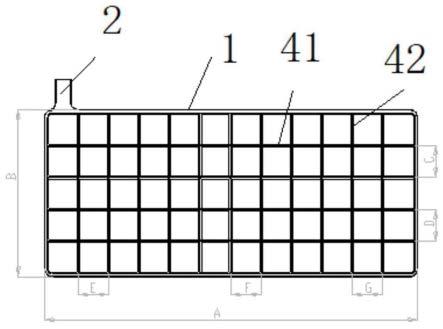

38.图1为实施例1提供的宽型极板的结构示意图;

39.图2为实施例3提供的宽高比对正极板化成后二氧化铅含量的影响示意图;

40.图3为实施例3提供的宽高比对化成负极硫酸铅的影响示意图;

41.图4为实施例3提供的宽高比循环3次充电后负极硫酸铅分布影响示意图;

42.图5为实施例3提供的宽高比循环50次充电后负极硫酸铅分布影响示意图;

43.图6为实施例3提供的宽高比循环100次充电后负极硫酸铅分布影响示意图;

44.图7为实施例3提供的宽高比循环200次充电后负极硫酸铅分布影响示意图;

45.图8为实施例4的双极耳极板的结构示意图;

46.图9为实施例5的单极耳极板的结构示意图;

47.图10a为实施例6的双极耳极板的结构示意图;

48.图10b为实施例6的另一种双极耳极板的结构示意图;

49.图11a为实施例7的电池的一种结构示意图;

50.图11b为实施例7的电池的一种结构示意图;

51.图12为实施例7的电池的一种结构示意图;

52.图13为实施例7的电池的一种结构示意图;

53.图14a为实施例8的电池的一种结构示意图;

54.图14b为实施例8的电池的一种结构示意图;

55.图15为实施例8的电池的一种结构示意图;

56.图16a为实施例8的电池的一种结构示意图;

57.图16b为实施例8的电池的一种结构示意图;

58.图17为传统的单极耳极板制备的1

×

6结构电池内部图。

59.附图标记:

60.1-边框,2-单极耳,31-第一极耳,32-第二极耳,4-筋条,41-第一筋条,42-第二筋条,5-正极汇流排,6-正接线柱,7-负极汇流排,8-负接线柱。。

具体实施方式

61.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明的一部分,

并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

62.实施例1

63.本发明提供了一种宽型极板结构,如图1所示,宽型极板结构的极板宽度a与极板高度b的比值范围为1:1-2:1。

64.现有铅酸蓄电池存在窄高型极板结构,即宽高比比较小,导致其性能存在以下问题:(1)当极板宽高比较小时,导致极板在充、放电时极板上的反应不均匀,即极板上部反应较剧烈,极板下部反应平缓。上部的活性物质利用率高,下部的活性物质利用率越低;(2)当极板宽高比过大时,导致极板在充、放电时极板上的反应不均匀,即极板上部反应较平缓,极板下部反应较剧烈。上部的活性物质利用率低,下部的活性物质利用率略高。

65.与现有技术相比,本发明针对现有的窄高型极板结构进行了改进,具体为宽型极板的极板宽度a大于等于极板高度b,并且将极板的宽度 a与极板的高度比控制在1:1-2:1范围内时,充、放电时极板上的反应较均匀,极板结构的上部的活性物质和下部的活性物质利用率接近。

66.为了减轻极板结构的腐蚀及蠕变变形,保证极板上的活性物质反应的比较均匀,本发明宽型极板结构的极板宽度a大于极板高度b。

67.具体地,本发明采用的宽型极板结构为长方体状,将极板宽度a设置为大于极板高度b的目的是为了减轻极板结构的腐蚀及蠕变变形,保证极板上的活性物质反应的比较均匀。

68.现有技术中,采用的窄型极板上的活性物质的局部利用率比较高,但该利用率高的极板部分容易发生脱落,导致电池失效;而本发明通过设置极板结构的极板宽度a大于极板高度b,极板结构的上部的活性物质和下部的活性物质利用率接近;另外,需要强调的是,本发明提供的宽型电极板结构能够抑制电解液的分层现象的发生,这是因为:现有的窄高型电极板结构中,由于电解液中的硫酸的比重大,水的比重小,时间长后硫酸容易下沉,导致电解液分层,电解液分层后导致电流分布不均,会加速极板的腐蚀及蠕变。而本发明提供的宽型极板结构由于其长度大于其宽度,电解液中的硫酸跟水不容易发生分层,活性物质利用率均匀,电流分布均匀,极板不易发生腐蚀及蠕变。

69.本实施例的宽型极板包括边框1,边框1包括相连接的上边框1、下边框1、左边框1和右边框1;上边框1的左端处设有单极耳2;边框1 内设置有多条筋条,该筋条包括多条横向分布的第一筋条41和多条竖向分布的第二筋条42;沿远离上边框1的方向(竖向方向),第一筋条41 的间距依次减小;沿远离单极耳2的方向(横向方向),第二筋条42的间距依次减小。

70.在图1中,a为宽型极板的宽;b为宽型极板的高,c为宽型极板的上部第一筋条41间距;d为宽型极板下部第一筋条41间距;e为靠近单极耳2处的第二筋条42(竖筋)间距;f为中间部分第一筋条41(横筋) 间距;g为远离单极耳2的第二筋条42间距,其中,c≥d,e≥f≥g,由于单极耳2处输出电流,以单极耳2处为圆心,活性物质利用率呈近似扇形分布,电流密度同样如此,故依靠物理间距的调整,均衡活性物利用率及均衡电流密度。

71.实施例2

72.本实施例提供了另外结构的宽型极板,该宽型极板与实施例1中的宽型极板的区别在于筋条的布置方式和极耳的设置位置以及数量上。

73.为了提高长宽型极板的抗蠕变能力,本实施例提供了宽型极板,如图8所示,该宽型极板包括边框1和极耳,边框1包括上边框、下边框、左边框和右边框;极耳包括第一极耳31和第二极耳32;沿宽型极板的上边框的长度方向,第一极耳31和第二极耳32对称设置在上边框上,第一极耳31和第二极耳32所在平面与极板面平行;边框1内设置多条横竖交叉的筋条4,筋条4包括多条沿极板面横向分布的第一筋条41和多条沿极板面纵向分布的第二筋条42;每根第一筋条41的形状均为v字形,开口朝向上边框;第一极耳31和第二极耳32的尺寸相同,第一极耳31和第二极耳32之间的距离d(d指的是第一极耳31和第二极耳32 的最近的两条边之间的距离)与第一极耳31的宽度w、上边框的长度l 的关系如下:l≥d+2w。

74.与现有技术相比,本实施例提供的宽型极板设有双极耳,通过优化极耳结构,双极耳极板的极耳对称的位于上边框的左右两边,整个极板面电流分布均匀,降低电势损失。在大电流充放电时可以降低电池热量的产生,有利于电池高功率工作,延长电池的使用寿命;并且第一筋条为v字形,能够提高极板的抗蠕变能力。

75.具体的,上边框的长度为l,第一极耳31和第二极耳32之间的距离为d,考虑到d过小,第一极耳31和第二极耳32近乎重合;d过大,不利于具体制造。因此,控制l≥d+2w≥5mm。示例性的,l=d+2w。

76.具体的,在该宽型极板中,位于上边框的中垂线上的第二筋条42为矩形,能够起到加强筋的作用,能够提高宽型极板中部的抗蠕变能力(极板一旦蠕变生长,就会顶到汇流排上,会短路失效);其余的第二筋条42 的形状为:沿远离上边框的方向,第二筋条42的宽度逐渐减小,也就是说上头粗,向下逐步变细,示例性的,第二筋条42的形状为梯形,靠近上边框的边的边长大于远离极耳的边的边长。第二筋条42的上粗下细的设置方式有利于上部的抗腐蚀性和集流作用。

77.需要说明的是,本实施例中的第二筋条42的上边长与下边长的边长差为0.6~1.5mm。

78.具体的,在宽型极板中,每根第一筋条41的形状均为v字形,开口朝向上边框,第一筋条41为v字形能够提高极板的抗蠕变能力。示例性的,v字形的v形夹角为90

°

以上,小于180

°

。

79.具体的,第一筋条41的分布:沿远离上边框的方向,相邻的两个第一筋条41之间的距离不完全相同。

80.具体地,本实施例提供的长宽型极板中的第一筋条的分布方式为:沿远离上边框的方向,由上至下排布间距逐渐缩小,即第一筋条41的分布是上疏下密,即沿远离上边框的方向,相邻的两个第一筋条41之间的距离逐渐减小,如此设置,有利于提高极板底部活性物质的利用率。

81.具体的,相邻的两个第一筋条41之间的距离为2~10mm。

82.考虑到由于极板上部的反应更激烈,筋条腐蚀更严重,因此,为了减少筋条的腐蚀的前提下,降低成本,优选的,双极耳极板中,第一筋条41的宽度不完全相同。

83.需要注意的是,沿远离上边框的方向,上部分的第一筋条宽度相同,下部分的第一筋条宽度相同,上部分的第一筋条的宽度大于下部分的第一筋条的宽度;示例性的,上部分的第一筋条的数量占总的第一筋条的 1/4~1/2。

84.为提高宽型极板底部活性物质的利用率,本发明的第一筋条的分布是:沿远离上

边框的方向,第一筋条的宽度逐渐减小。

85.具体的,双极耳极板中,第一极耳31和第二极耳32的尺寸相同,具体的,第一极耳31和第二极耳32的尺寸根据具体电池型号设计,示例性的,第一极耳31和第二极耳32的尺寸为宽3~10mm,高3~10mm。

86.具体的,第一极耳31和第二极耳32的厚度略小于边框1的厚度,边框1的厚度与第一极耳31和第二极耳32的厚度之差为0.5~3mm。

87.需要说明的是,上述铅酸蓄电池用双极耳极板能够作为动力电池的极板,动力电池一般在0.5c左右的放电倍率下放电,在0.25c左右进行充电。这种倍率下,正负极板之间的离子迁移产生交互影响较大,极耳,筋条排布需要进行特定的设计。

88.本发明的极板适用的动力电池不同于汽车启动用电池,汽车启动用电池需要的是瞬时大电流输出能力,因此,在正极板的筋条分布方面,以筋条的内阻最低为主要设计原则,一般采用放射状筋条分布,由于放电时间极短,正负极之间在放电过程中通过离子迁移产生的交互影响可以较小,因此正负极耳的相对位置影响较小。

89.本发明的动力电池不同于胶体储能电池,胶体储能电池一般采用 10hr以下的低倍率放电,离子迁移速率对正负极的交互影响较小,因此正、负极耳的相对位置影响较小。

90.实施例3

91.本实施例提供了一种铅酸蓄电池,采用实施例1提供的宽型极板结构制作而成。

92.为了本实施例对不同宽高比极板制作的铅酸蓄电池进行充电和放电 3次、50次、100次、200次,平行测量宽型极板在充电和放电状态下的负极板各部位的活性物质中充电后硫酸铅含量,从而测算极板反应的强度差异及对活性物可逆性的影响测量极板不同位置压降分析不同位置内阻,进入计算电流分布,并计算反应活性,参见图2至图7,测试数据见表1和表2。本实施例最终验证了铅酸蓄电池优化的宽型极板结构的宽/ 高比例为1:1-2:1。

93.在图2至图7中,其横轴均为宽高比,纵轴为百分比;上、中、下分别指极板的上部、中部、下部;极差指上部、中部、下部的最大差值。

94.图2说明改变宽高比对化成后二氧化铅含量(即化成效果)无明显影响,且上中下部更为均匀。图3至图7表明,随着循环次数的上升,宽高比在1:1-2:1范围内的充电后硫酸铅(硫酸盐化)的生成更少且更均匀,有利于铅酸蓄电池寿命。

95.本实施例对不同宽/高比的极板进行对比优化测试,如表1和表2所示:

96.表1 不同宽/高比的宽型极板的优化测试数据表

97.[0098][0099]

表2 不同宽/高比的宽型极板的优化测试数据表

[0100]

[0101][0102]

本发明通过对不同宽高比对极板制作的蓄电池进行充电化成,使得蓄电池内的正极板活性物转化成为二氧化铅,负极活性物转化成为海绵状铅,平行测量正极板、负极板化成完成状态下的极板各部位的活性物质中充电产物和放电产物的含量,从而得出对于化成反应一致性的优化宽高比,优化值为1:1-1:2。正板二氧化铅在90%左右为佳,负极硫酸铅越少越好,越均匀越好。

[0103]

实施例4

[0104]

本实施例提供了一种具体的宽型极板,采用如图8所示,宽型极板包括边框1和极耳,边框1包括上边框、下边框、左边框和右边框;极耳包括第一极耳31和第二极耳32;沿极板的上边框的长度方向,第一极耳31和第二极耳32对称设置在上边框上,第一极耳31和第二极耳32 所在平面与极板面平行;边框1内设置筋条4,筋条4包括多条沿极板面横向分布的第一筋条41和多条沿极板面纵向分布的第二筋条42;每根第一筋条41的形状均为v字形,开口朝向上边框,v形夹角为150

°

;第一极耳31和第二极耳32的尺寸相同,第一极耳31和第二极耳32之间的距离d与第一极耳31的宽度w、上边框的长度l的关系如下:l=d+2w。

[0105]

具体的,w为3mm,l为66mm,d为60mm。

[0106]

位于上边框的中垂线上的第二筋条42为矩形,其余的第二筋条42 的形状为上粗下细的梯形;第一筋条41的分布是上疏下密,上部分的第一筋条宽度相同,下部分的第一筋条宽度相同,上部分的第一筋条的宽度大于下部分的第一筋条;上部分的第一筋条的数量占总的第一筋条的 5/13。

[0107]

边框1的厚度与第一极耳31的厚度之差为1mm。

[0108]

实施例5

[0109]

本实施例提供了一种宽型极板,如图9所示,宽型极板包括边框1 和极耳,边框1包括上边框、下边框、左边框和右边框;极耳的数量为1 个,称之为单极耳2,单极耳2位于上边框的中间位置,单极耳2所在平面与极板面平行。单极耳2的宽5mm,高10mm,单极耳2的厚度略小于边框1的厚度,边框1的厚度与单极耳2的厚度之差为1mm。边框1 的内部设有多条横竖交叉的筋条4,筋条4包括多条沿极板方向的横向分布的第一筋条41和多条沿极板方向的纵向分布的第二筋条42,第一筋条 41和第二筋条42垂直相交。

[0110]

实施例6

[0111]

本实施例提供了一种铅酸蓄电池用宽型极板,如图10a所示,宽型极板包括边框1和极耳,边框1包括上边框、下边框、左边框和右边框;极耳包括第一极耳31和第二极耳32;沿极板上边框的长度方向,第一极耳31和第二极耳32对称设置在上边框,第一极耳31和第二极耳32所在平面与极板面平行;第一极耳31和第二极耳32的尺寸相同,第一极耳31和第二极耳32的宽度均为3mm。第一极耳31和第二极耳32之间的距离为7mm。边框1的内部设有多条横竖交叉的筋条4,筋条4包括多条沿极板方向的横向分布的第一筋条41和多条沿极板方向的纵向分布的第二筋条42,第一筋条41和第二筋条42垂直相交。

[0112]

在一种可能的设计中,如图10b所示,第一极耳31和第二极耳32 之间的距离为d1,第一极耳31的宽度为w1,边框1的长度为l1,l1= d1+2w1。例如,w1为3mm,l1为66mm,d1为60mm。

[0113]

实施例7

[0114]

本实施例提供了一种铅酸蓄电池,包括单格电池,如图11a所示,单格电池包括交替层叠设置的多个正极板和负极板,铅酸蓄电池的负极板采用实施例6的图10b的极板结构,铅酸蓄电池的正极板采用实施例5 的极板结构,本实施例的单格电池是4片正极板和5片负极板并联而成的,极耳就是这些极板的连接点,正极板的极耳的顶端是正极汇流排5,负极板的极耳的顶端是负极汇流排7,通过汇流排再将单格电池中的各极板的极耳并联在一起。可以是4片正极板和5片负极板,也可以是5片正极板和6片负极板,具体根据电池容量和型号而定。

[0115]

本实施例在应用中是标称是12v的铅酸蓄电池,因此,采用上述6 个单格电池串联起来组成标称是12v的铅酸蓄电池。各个正极板的极耳通过正极汇流排5连接正接线柱6,各个负极板的极耳通过负极汇流排7 连接负接线柱8。6个单格电池串联起来的方式可以是1

×

6结构(图11a,标记为4-1#)、2

×

3结构(图12,标记为4-2#)或3

×

2结构(图13,标记为4-3#)。

[0116]

需要说明的是,如图11b所示,本实施例中,也可以是铅酸蓄电池的正极板采用实施例6的极板结构,铅酸蓄电池的负极板采用实施例5 的极板结构。6个单格电池串联起来的方式可以是1

×

6结构(图11b,标记为4-4#)、2

×

3结构(标记为4-5#)或3

×

2结构(标记为4-6#)。

[0117]

实施例8

[0118]

本实施例提供了一种铅酸蓄电池,包括单格电池,如图14a、14b所示,单格电池包括交替层叠设置的多个正极板和负极板,负极板采用实施例6的图10b的极板结构,正极板

采用实施例6图10a的极板结构,本实施例的单格电池是4片正极板和5片负极板并联而成的,正极板的极耳的顶端是正极汇流排5,负极板的极耳的顶端是负极汇流排7,通过汇流排再将单格电池中的各极板的极耳并联在一起。

[0119]

本实施例在应用中是标称是12v的铅酸蓄电池,因此,采用上述6 个单格电池串联起来组成标称是12v的铅酸蓄电池。各个正极板的极耳通过正极汇流排5连接正接线柱6,各个负极板的极耳通过负极汇流排7 连接负接线柱8。6个单格电池串联起来的方式可以是1

×

6结构(图14a,标记为5-1#)、2

×

3结构(标记为5-2#)或3

×

2结构(图16a,标记为5-3#)。

[0120]

需要说明的是,本实施例中,也可以是单格电池的正极板采用实施例3的极板结构,单格电池的负极板采用实施例2的极板结构。6个单格电池串联起来的方式可以是1

×

6结构(图14b,标记为5-4#)、2

×

3结构 (图15,标记为5-5#)或3

×

2结构(图16b,标记为5-6#)。

[0121]

实施例9

[0122]

本实施例提供了一种铅酸蓄电池,包括单格电池,单格电池包括交替层叠设置的多个正极板和负极板,单格电池的正极板采用实施例4的极板结构,单格电池的负极板采用实施例2的极板结构。需要说明的是,铅酸蓄电池可以包括6个单格电池,6个单格电池串联起来的方式可以是1

×

6结构(标记为6-1#)、2

×

3结构或3

×

2结构。

[0123]

本实施例中,负极板的筋条和形状的设计也可以与正极板的筋条和形状的设计相同。

[0124]

实施例10

[0125]

本实施例提供了一种铅酸蓄电池,包括单格电池,单格电池包括交替层叠设置的多个正极板和负极板,单格电池的正极板采用实施例1的极板结构,单格电池的负极板采用实施例3的极板结构。需要说明的是,铅酸蓄电池可以包括6个单格电池,6个单格电池串联起来的方式可以是 1

×

6结构(标记为7-1#)、2

×

3结构或3

×

2结构。

[0126]

本实施例中,负极板的筋条和形状的设计也可以与正极板的筋条和形状的设计相同。

[0127]

如图10所示为传统单极耳极板制备的1

×

6电池。

[0128]

传统单极耳极板制备的电池、实施例7的4-4#电池、实施例9的6-1# 电池、实施例8的5-4#电池、实施例10的7-1#电池的性能数据列于下表 1,6-1#电池性能优于4-4#电池,7-1#电池的性能优于5-4#电池。

[0129]

可见,本发明的将正极板的筋条的形状和位置分布进行优化能够进一步提高电池的性能。本发明的铅酸蓄电池用双极耳极板的上边框的中垂线上的第二筋条为矩形,起到加强筋的作用,能够提高极板中部的抗蠕变能力;其余的第二筋条上粗下细,能够有利于上部的抗腐蚀性和集流作用。本发明的双极耳极板的第一筋条为v字形,能够提高极板的抗蠕变能力;第一筋条的分布是上疏下密,有利于提高极板底部活性物质的利用率;上部分第一筋条较粗,下部分第一筋条较细能够在减少筋条的腐蚀的前提下,降低成本。

[0130]

表1 不同电池的性能数据

[0131]

[0132][0133]

备注:表中的活性物质利用率和功率特性的提升均指的是与传统单极耳极板制备的电池相比。

[0134]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1