一种硅基底的处理方法、太阳能电池及其制作方法与流程

1.本发明涉及光伏技术领域,尤其涉及一种硅基底的处理方法、太阳能电池及其制作方法。

背景技术:

2.在太阳能电池的制作过程中,往往有多个工序为去除工艺。例如,制作pn结所产生的氧化层,制作钝化接触结构所产生的绕镀层,均需要通过去除工艺去除。

3.先去除绕镀层,后去除氧化层的过程中,在先的去除工艺容易在硅基底上形成残留物。这些硅基底上的残留物去除难度较大,会影响硅基底质量和工作效率。

技术实现要素:

4.本发明的目的在于提供一种硅基底的处理方法、太阳能电池及其制作方法,以便于去除硅基底表面携带的残留物。

5.第一方面,本发明提供一种硅基底的处理方法。该硅基底的处理方法包括如下步骤:

6.提供一硅基底,该硅基底具有相对的第一面和第二面;第一面具有层叠的第一氧化层、镀膜工艺绕镀产生的绕隧穿层和绕非晶硅层;

7.采用第一湿法去除工艺去除硅基底的绕非晶硅层;

8.保持去除绕非晶硅层的硅基底始终处于湿润状态,采用第二湿法去除工艺去除第一氧化层和绕隧穿层。

9.采用上述技术方案时,采用第一湿法去除工艺去除硅基底的绕非晶硅层、采用第二湿法去除工艺去除第一氧化层和绕隧穿层的过程中,以及第一湿法去除工艺和第二湿法去除工艺之间,保持去除绕非晶硅层的硅基底始终处于湿润状态。此时,硅基底的表面具有较多的水分。当经过第一湿法去除工艺去除绕非晶硅层后,硅基底携带杂质、脏污时,这些杂质、脏污与硅基底表面的水分混合在一起,处于游离状态,从而可以避免杂质、脏污干化后牢固的附着在硅基底表面。在后续的第二湿法去除工艺或其他清洗工艺中,处于游离状态且湿润的杂质、脏污可以较容易的被冲走,清洗干净。基于此,在硅基底的处理过程中,保持去除绕非晶硅层的硅基底始终处于湿润状态,便于清洗硅基底表面的杂质、脏污,进而可以提高硅基底的清洁程度,提高硅基底的处理效率和硅基底的质量。

10.与现有技术中,在第一湿法去除工艺和第二湿法去除工艺之间,进行hf清洗、水洗和吹干相比,本发明的硅基底的处理方法,一方面,省略了hf清洗、水洗和吹干的工序,工艺简单,生产成本较低。另一方面,可以避免吹干工艺中干掉的杂质、脏污牢固附着在硅基底的情况,使得硅基底表面的杂质、脏污便于清洗。

11.在一些实现方式中,上述第一湿法去除工艺的设备为链式单面去除设备,链式单面去除设备选自滚轮式单面刻蚀设备、履带式单面刻蚀设备。此时,链式单面去除设备,可以对硅基底进行单面处理,仅去除硅基底第一面的绕非晶硅层,不对硅基底的第二面进行

处理,从而可以较好的保护硅基底第二面的半导体结构。

12.在一些实现方式中,上述第一湿法去除工艺的设备为浸没式刻蚀槽。

13.在一些实现方式中,上述第一湿法去除工艺的刻蚀剂为碱性溶液,其中,碱性溶液包括koh、naoh或有机碱试剂中的至少一种。此时,碱性溶液能与非晶硅材料进行化学反应,从而可以去除绕非晶硅层。与此同时,碱性溶液不与氧化物材料反应,或与氧化物材料反应极慢,可以避免第一湿法去除工艺对硅基底第一面和第二面pn结及功能性结构的破坏。与硝酸等酸性刻蚀剂相比,碱性溶液不仅价格较低,而且废水处理成本较低,可以降低生产成本。

14.在一些实现方式中,在去除硅基底的绕非晶硅层之后,在去除第一氧化层和绕隧穿层之前,硅基底的处理方法还包括:水洗硅基底。此时,水洗可以洗去硅基底表面残留的碱性溶液刻蚀剂,从而可以避免残留的碱性溶液对后续第二湿法去除工艺产生干扰,确保第二湿法去除工艺的质量。

15.在一些实现方式中,在水洗硅基底之后,去除第一氧化层和绕隧穿层之前,硅基底的处理方法还包括:保持去除绕非晶硅层的硅基底始终处于湿润状态,利用第一酸性溶液清洗硅基底,然后水洗硅基底;其中,第一酸性溶液含有hcl,或第一酸性溶液含有hcl和hf;清洗硅基底的设备为浸没式刻蚀槽。

16.当第一酸性溶液含有hcl时,hcl可以中和硅基底表面残留的碱性溶液,从而可以方便的清洗硅基底表面的残留。当第一酸性溶液含有hcl和hf时,利用hf与硅氧化物的化学反应,可以刻蚀硅基底表面的绕隧穿层和第一氧化层。与后续的第二湿法去除工艺相结合,可以提高去除第一氧化层和绕隧穿层的效果。并且,利用hcl中cl-离子的络合作用可以去除硅基底表面附着的金属离子。

17.在一些实现方式中,上述第一面还具有绕氧化层,绕氧化层的材料为硅氧化物,位于绕非晶硅层远离绕隧穿层的表面;在去除硅基底的绕非晶硅层之前,硅基底的处理方法还包括:利用链式单面去除设备去除绕氧化层;其中,去除绕氧化层的刻蚀剂为含有hf的酸性溶液。覆盖绕非晶硅层的绕氧化层与第一湿法去除工艺的碱性溶液反应极慢。此时,事先去除绕非晶硅层上的绕氧化层,有利于后续的第一湿法去除工艺快速、高效的去除绕非晶硅层。

18.在一些实现方式中,保持去除绕非晶硅层的硅基底始终处于湿润状态的方式包括:向硅基底喷淋水。在硅基底从前一工艺转运到后一工艺的过程中,向硅基底喷淋水,可以避免硅基底变干,避免硅基底所携带的杂质、脏污干化固结在硅基底的表面。

19.在一些实现方式中,在去除硅基底的绕非晶硅层之后,在去除第一氧化层和所述绕隧穿层之前,硅基底的处理方法还包括:保持去除绕非晶硅层的硅基底始终处于湿润状态,利用花篮、滚轮传送带或履带式传送带转运硅基底。当利用滚轮式传送带或履带式传送带转运硅基底时,可以将每一片硅基底实时运送,无需等待,从而可以减少硅基底暴露于空气的时间,便于硅基底保持湿润状态。

20.在一些实现方式中,上述第二湿法去除工艺的设备为浸没式刻蚀槽。此时,可以方便的对硅基底的第一面、第二面和侧面的氧化物进行去除。并且,相对于体积较大、占地面积较大的链式设备,采用浸没式刻蚀槽,可以减少占地面积,提高生产效率。

21.在一些实现方式中,去除第一氧化层和绕隧穿层包括:利用第二酸性溶液刻蚀和/

或臭氧水溶液刻蚀硅基底,以去除第一氧化层和绕隧穿层;其中,第二酸性溶液含有hf;臭氧水溶液的臭氧浓度大于10ppm,ph值为2-4;臭氧水溶液含有0.1wt%~3wt%的hcl。无论是第二酸性溶液,还是臭氧水溶均可以较好的去除第一氧化层和绕隧穿层。当利用第二酸性溶液和臭氧水溶液刻蚀硅基底时,可以提高第一氧化层和绕隧穿层的去除效果,提高硅基底的质量。

22.在一些实现方式中,上述第二面具有第二氧化层,采用第二湿法去除工艺去除第一氧化层和绕隧穿层的同时,去除第二氧化层。此时,利用浸没式刻蚀槽可以一次性去除第一氧化层、第二氧化层和绕隧穿层多层材料层。无需分多工序进行处理,从而可以提高生产效率。

23.在一些实现方式中,上述绕隧穿层的材料为氧化硅、碳化硅、氧化铝、氮氧化硅或氮氧化硅中的一种或多种,绕非晶硅层的材料为本征非晶硅或掺杂非晶硅;第一氧化层的材料为硼硅玻璃或磷硅玻璃。

24.第二方面,本发明提供一种太阳能电池的制作方法。该太阳能电池的制作方法包括第一方面或第一方面任一实现方式描述的硅基底的处理方法。

25.第二方面提供的太阳能电池的制作方法的有益效果,可以参考第一方面或第一方面任一实现方式所描述的硅基底的处理方法的有益效果,在此不再赘言。

26.第三方面,本发明提供一种太阳能电池。该太阳能电池采用第二方面描述的太阳能电池的制作方法制作而成。

27.第三方面提供的太阳能电池的有益效果,可以参考第一方面或第一方面任一实现方式所描述的硅基底的处理方法的有益效果,在此不再赘言。

附图说明

28.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

29.图1为本发明实施例的硅基底的结构示意图;

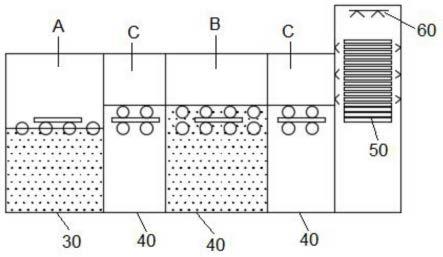

30.图2为本发明实施例的硅基底去除绕非晶硅层和转运过程示意图;

31.图3为本发明实施例的太阳能电池的结构示意图。

32.图1~图3中,10-衬底,11-掺杂层,12-第一氧化层,13-绕隧穿层,14-绕非晶硅层,15-绕氧化层,16-第一钝化层,17-减反射层,18-第一电极层,21-隧穿层,22-掺杂多晶硅层,221-非晶硅层,23-第二氧化层,24-第二钝化层,25-第二电极层;30-滚轮式单面刻蚀设备,40-双滚轮浸没刻蚀槽,50-花篮,60-喷淋装置;a-第一湿法去除工艺,b-第一酸性溶液清洗,c-水洗。

具体实施方式

33.为了便于清楚描述本发明实施例的技术方案,在本发明的实施例中,采用了“第一”、“第二”等字样对功能和作用基本相同的相同项或相似项进行区分。本领域技术人员可以理解“第一”、“第二”等字样并不对数量和执行次序进行限定,并且“第一”、“第二”等字样也并不限定一定不同。

34.需要说明的是,本发明中,“示例性的”或者“例如”等词用于表示作例子、例证或说

明。本发明中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其他实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

35.本发明中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况,其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,a,b或c中的至少一项(个),可以表示:a,b,c,a和b的结合,a和c的结合,b和c的结合,或a、b和c的结合,其中a,b,c可以是单个,也可以是多个。

36.隧穿氧化钝化接触(topcon)电池由于具有优秀的钝化接触性能,逐渐成为典型的高效太阳能电池。topcon电池是在硅片背面隧穿层上制作掺杂多晶硅层来形成钝化接触层。在硅片背面形成隧穿层和掺杂多晶硅层之后,还需去除硅片正面和侧面的绕镀层,以提高太阳能电池正面的吸光和外观效果。

37.目前行业内,制作pn结和钝化接触结构的过程,所产生的绕镀层和氧化层,需要经过多个工序进行去除。不仅工序多,生产成本高;而且硅片在多个去除工艺之间流转容易携带杂质、脏污,不仅影响下一工序的正常进行,而且不易去除,影响太阳能电池质量和工作效率。

38.为了解决上述技术问题,本发明实施例提供一种硅基底的处理方法。该硅基底的处理方法包括如下步骤:

39.步骤s100:提供一硅基底。如图1所示,该硅基底具有相对的第一面和第二面;第一面具有层叠的第一氧化层12、镀膜工艺绕镀产生的绕隧穿层13和绕非晶硅层14。

40.具体的,上述硅基底用于制作太阳能电池。硅基底包括衬底10、掺杂层11、第一氧化层12、绕隧穿层13、绕非晶硅层14、绕氧化层15、隧穿层21、非晶硅层221和第二氧化层23。衬底10具有相对的第一面和第二面,且衬底10的第一面、第二面与硅基底的第一面、第二面相对应。衬底10的第一面即为所制作的太阳能电池的正面,第二面即为所制作的太阳能电池的背面。掺杂层11形成于衬底10第一面的表面。第一氧化层12、绕隧穿层13、绕非晶硅层14和绕氧化层15依次层叠的位于掺杂层11上。隧穿层21、非晶硅层221和第二氧化层23依次层叠在衬底10的第二面上。

41.上述隧穿层21和绕隧穿层13的材料相同,均为氧化硅、碳化硅、氧化铝、氮氧化硅或氮氧化硅中的一种或多种。非晶硅层221和绕非晶硅层14的材料相同,均为本征非晶硅或掺杂非晶硅。第二氧化层23和绕氧化层15的材料相同,均为硼硅玻璃或磷硅玻璃。第一氧化层12的材料为硼硅玻璃或磷硅玻璃,第一氧化层12与第二氧化层23的掺杂类型相反。

42.上述硅基底的制作方法包括:步骤s101:提供一衬底10。该衬底10可以为n型半导体衬底10,也可以为p型半导体衬底10。衬底10的材料可以为单晶硅或多晶硅。下面以n型硅衬底10为例描述硅基底的制作方法。

43.步骤s102:对衬底10进行织构化处理。具体的,可以是对衬底10的单面进行织构化处理,也可以是对衬底10的双面进行织构化处理。例如,织构化处理可以是利用具有添加剂的碱溶液对衬底10进行双面处理,在衬底10的第一面和第二面形成金字塔形貌的绒面结

构。该绒面结构可以起到陷光的作用,减少太阳能电池对太阳光的反射,进而提高太阳能电池性能。当然,织构化处理工序也可以省略。

44.步骤s103:对衬底10的第一面进行掺杂处理,形成掺杂层11和第一氧化层12。掺杂层11可以为n型掺杂,也可以为p型掺杂。掺杂层11的掺杂源可以为磷、砷、铋和锑等第va族元素,也可以为硼、铝、镓、铟等第ⅲa族元素。在形成掺杂层11的过程中,由于有氧气的参与,从而在掺杂层11上形成第一氧化层12。当掺杂源为硼时,第一氧化层12的材质为含硼氧化硅(bsg)。当掺杂源为磷时,第一氧化层12的材质为含磷氧化硅(psg)。掺杂处理可以采用热扩散工艺、离子注入工艺、掺杂源涂布推进工艺中任一种。

45.应理解,掺杂处理的过程中,会在衬底10的第二面形成绕镀层。在形成隧穿层21之前,需要利用单面去除工艺去除衬底10第二面的绕镀层,并抛光第二面的绒面结构,使衬底10的第二面光滑,便于形成钝化接触结构。

46.步骤s104:在衬底10的第二面形成隧穿层21。此时,在形成隧穿层21的过程中,隧穿层21的材料会在衬底10的第二面,也就是第一氧化层12上形成绕隧穿层13。

47.隧穿层21可以产生隧穿效应,允许多数载流子通过而阻碍少数载流子通过。隧穿层21还可以用作防止掺杂多晶硅层22中的掺杂物扩散到硅片中。隧穿层21可以包括多数载流子能够隧穿的各种材料。例如,氧化物、氮化物、半导体和导电聚合物。隧穿层21的材料可以为氧化硅、碳化硅、氧化铝、氮氧化硅或氮氧化硅等。

48.形成隧穿层21的工艺可以为物理气相沉积工艺,也可以为常压化学气相沉积(apcvd)、低压化学气相沉积工艺(lpcvd)或等离子体化学气相沉积(pecvd)等化学气相沉积工艺。当隧穿层21为氧化硅层时,形成隧穿层21的工艺还可以为热氧化工艺或化学氧化工艺。在形成薄的隧穿层21后,可以通过热处理来增加隧穿层21的厚度和密度。在实际应用中,可以设置形成隧穿层21时的压力低于大气压力,以降低隧穿层21的生长速度。例如,利用热氧化工艺形成隧穿层21时,可以设置工作压力低于大气压力。此时,虽然热氧化工艺的工作温度较高(600℃或者更高),但是由于工作压力较低,从而可以使隧穿层21保持低的生长速度,能够显著地减小隧穿层21的厚度。具体的,热氧化工艺的工作温度可以设置为600℃~800℃,工作压力可以设置为600托(torr)或更低,以有效地控制隧穿层21的厚度。

49.上述形成隧穿层21的沉积工艺或热氧化工艺,可以在沉积装置中进行。鉴于形成隧穿层21的过程对于低压环境的需求,可以在低压化学气相沉积装置中制作隧穿层21。

50.步骤s105:在隧穿层21上形成非晶硅层221。在形成非晶硅层221的过程中,由于有氧气的参与,在非晶硅层221上形成第二氧化层23。在此过程中,会在衬底10的第一面(绕隧穿层13上)形成绕非晶硅层14和绕氧化层15。

51.上述非晶硅层221可以为本征非晶硅层,也可以为掺杂非晶硅层。该掺杂非晶硅层的掺杂类型与掺杂层11不同。形成非晶硅层221的工艺可以为物理气相沉积工艺(pvd)、低压化学气相沉积工艺(lpcvd)或等离子体化学气相沉积工艺(pecvd)等。当非晶硅层221为掺杂非晶硅层时,可以采用原位掺杂方式制作该掺杂非晶硅层。形成非晶硅层221的设备可以为lpcvd装置。此时,可以利用同一lpcvd装置,连续形成隧穿层21和非晶硅层221。这种情况下,利用同一装置完成两个工序,可以简化工艺流程,缩减制造时间,降低制造成本。

52.当利用lpcvd装置形成隧穿层21和非晶硅层221时,可以设置形成隧穿层21的工作温度与形成非晶硅层221的工作温度之间的温度差在0℃~200℃范围内。优选地,该温度差

可以0℃~100℃范围内。此时,两个工艺的工作温度差较小,可以减少改变工作温度所需的时长,从而能够进一步地提高连续形成隧穿层21和非晶硅层221的效率。并且,当温度差较小时,两个工艺参数改变较小,可以较容易的保持相对难以控制的温度。

53.步骤s200:如图2所示,采用第一湿法去除工艺a去除硅基底的绕非晶硅层14。在去除硅基底第一面的绕非晶硅层14的过程中,位于硅基底第二面的第二氧化层23,可以起到保护第二面的隧穿层21、非晶硅层221等结构的作用。

54.上述第一湿法去除工艺a的设备可以为链式单面去除设备,也可以为浸没式刻蚀槽。链式单面去除设备选自滚轮式单面刻蚀设备30、履带式单面刻蚀设备。此时,链式单面去除设备,可以对硅基底进行单面处理,仅去除硅基底第一面的绕非晶硅层14,不对硅基底的第二面进行处理,从而可以较好的保护硅基底第二面的功能结构。由于硅基底的背面具有第二氧化层23保护,可以采用浸没式刻蚀槽去除绕非晶硅层14。

55.上述第一湿法去除工艺a的刻蚀剂可以为碱性溶液,其中,碱性溶液包括koh、naoh或有机碱试剂中的至少一种。此时,碱性溶液能与非晶硅材料进行化学反应,从而可以去除绕非晶硅层14。与此同时,碱性溶液不与氧化物材料反应,或与氧化物材料反应极慢,可以避免第一湿法去除工艺a对硅基底第一面和第二面pn结及功能性结构的破坏。与硝酸等酸性刻蚀剂相比,碱性溶液不仅价格较低,而且废水处理成本较低,可以降低生产成本。

56.示例性的,如图2所示,滚轮式单面刻蚀设备30包括一个或者多个槽体,每个槽体中容纳有碱性刻蚀剂。在利用滚轮式单面刻蚀设备30去除绕非晶硅层14的过程中,使硅基底的第一面朝向槽体,绕非晶硅层14与槽体中的刻蚀剂液面相接触。绕非晶硅层14保持与刻蚀剂相接触的状态,从槽体中经过,使得绕非晶硅层14被去除,同时不破坏硅基底背面的半导体结构。优选的,还可以通过水膜装置在硅基底的背面喷淋水,形成水膜,以保护硅基底的背面。

57.如图2所示,在第一湿法去除工艺a之后,还可以水洗硅基底。水洗c可以采用双滚轮浸没刻蚀槽40。此时,水洗c可以洗去硅基底表面残留的碱性溶液刻蚀剂,从而可以避免残留的碱性溶液对后续第二湿法去除工艺产生干扰,确保第二湿法去除工艺的质量。

58.如图2所示,在水洗硅基底之后,还可以保持去除绕非晶硅层的硅基底始终处于湿润状态,利用第一酸性溶液清洗b硅基底,然后水洗硅基底。第一酸性溶液可以含有hcl。第一酸性溶液也可以含有hcl和hf。清洗硅基底的设备为浸没式刻蚀槽,例如双滚轮式浸没刻蚀槽40。该水洗c的设备可以为双滚轮浸没刻蚀槽40。

59.当第一酸性溶液含有hcl时,hcl可以中和硅基底表面残留的碱性溶液,从而可以方便的清洗硅基底表面的残留。当第一酸性溶液含有hcl和hf时,利用hf与硅氧化物的化学反应,可以刻蚀硅基底表面的绕隧穿层13和第一氧化层12。与后续的第二湿法去除工艺相结合,可以提高去除第一氧化层12和绕隧穿层13的效果。并且,利用hcl中cl-离子的络合作用可以去除硅基底表面附着的金属离子。

60.应理解,上述绕氧化层15的材料为硅氧化物,位于绕非晶硅层14远离绕隧穿层13的表面;在去除绕非晶硅层14之前,还可以利用链式单面去除设备去除绕氧化层15。去除绕氧化层15的刻蚀剂为含有hf的酸性溶液。覆盖绕非晶硅层14的绕氧化层15与第一湿法去除工艺a的碱性溶液反应极慢。此时,事先去除绕非晶硅层14上的绕氧化层15,有利于后续的第一湿法去除工艺a快速、高效的去除绕非晶硅层14。

61.步骤s300:保持去除绕非晶硅层的硅基底始终处于湿润状态,采用第二湿法去除工艺去除第一氧化层12和绕隧穿层13。

62.在去除绕非晶硅层14之后,在去除第一氧化层12和所述绕隧穿层13之前,可以保持去除绕非晶硅层的硅基底始终处于湿润状态,利用花篮50、滚轮传送带或履带式传送带转运硅基底。当利用滚轮式传送带或履带式传送带转运硅基底时,可以将每一片硅基底实时运送,无需等待,从而可以减少硅基底暴露于空气的时间,便于硅基底保持湿润状态。示例性的,如图2所示,利用花篮50转运硅基底时,硅片被双滚轮浸没刻蚀槽40的滚轮(硅基底位于上下滚轮之间)传输进入花篮50,花篮50集满硅基底后,花篮50承载硅基底并将其转运至第二湿法去除工艺的设备中。

63.如图2所示,保持去除绕非晶硅层的硅基底始终处于湿润状态的方式包括:向硅基底喷淋水。在硅基底从前一工艺转运到后一工艺的过程中,向硅基底喷淋水,可以避免硅基底变干,避免硅基底所携带的杂质、脏污干化固结在硅基底的表面。例如,利用花篮50转运硅基底时,每个花篮50容纳400片硅基底,装满花篮50需要6-10分钟。最先进入花篮50的硅基底,在此过程中容易变干。可以在花篮50的上方或四周设置喷淋装置60,以向花篮50喷淋水,确保花篮50中的硅基底处于湿润状态。

64.上述第二湿法去除工艺的设备可以为浸没式刻蚀槽。此时,可以方便的对硅基底的第一面、第二面和侧面的氧化物进行去除。并且,相对于体积较大、占地面积较大的链式设备,采用浸没式刻蚀槽,可以减少占地面积,提高生产效率。该浸没式刻蚀槽可以为一个槽体结构,也可以为双滚轮浸没式刻蚀槽。采用单独槽体结构的刻蚀槽时,可以利用花篮转运硅基底,然后将花篮放入刻蚀槽中,完成第二湿法去除工艺。当采用双滚轮浸没式刻蚀槽时,可以采用滚轮传送带将硅基底转运至双滚轮浸没式刻蚀槽中的上下滚轮之间,进行第二湿法去除工艺。

65.去除第一氧化层12和绕隧穿层13包括:利用第二酸性溶液刻蚀和/或臭氧水溶液刻蚀硅基底,以去除第一氧化层12和绕隧穿层13。在实际应用中,可以利用仅第二酸性溶液刻蚀硅基底,也可以仅利用臭氧水溶液刻蚀硅基底,也可以先后利用第二酸性溶液和臭氧水溶液刻蚀硅基底。应理解,第二酸性溶液和臭氧水溶液均单独置于浸没式刻蚀槽中。也就是说,浸没式刻蚀槽的数量可以为一个,也可以为连个。

66.上述第二酸性溶液含有hf。臭氧水溶液的臭氧浓度大于10ppm,ph值为2-4;臭氧水溶液含有0.1wt%~3wt%的hcl。例如,臭氧水溶液的臭氧浓度可以为10ppm、15ppm、20ppm、25ppm、30ppm、50ppm等。臭氧水溶液的ph可以2、2.5、3、3.5、4等。臭氧水溶液含有的hcl可以为0.1wt%、0.5wt%、1wt%、1.2wt%、1.5wt%、2wt%、2.5wt%、3wt%等。无论是第二酸性溶液,还是臭氧水溶均可以较好的去除第一氧化层12和绕隧穿层13。当利用第二酸性溶液和臭氧水溶液刻蚀硅基底时,可以提高第一氧化层12和绕隧穿层13的去除效果,提高硅基底的质量。

67.应理解,采用第二湿法去除工艺去除第一氧化层12和绕隧穿层13的同时,也可以同时去除第二氧化层23。此时,利用浸没式刻蚀槽可以一次性去除第一氧化层12、第二氧化层23和绕隧穿层13多层材料层。无需分多工序进行处理,从而可以提高生产效率。

68.在去除第一氧化层12和绕隧穿层13之后,还可以水洗硅基底,然后干燥硅基底。

69.综上所述,采用第一湿法去除工艺a去除绕非晶硅层14、采用第二湿法去除工艺去

除第一氧化层12和绕隧穿层13的过程中,以及第一湿法去除工艺a和第二湿法去除工艺之间,保持去除绕非晶硅层的硅基底始终处于湿润状态。此时,硅基底的表面具有较多的水分。当经过第一湿法去除工艺a去除绕非晶硅层14后,硅基底携带杂质、脏污时,这些杂质、脏污与硅基底表面的水分混合在一起,处于游离状态,从而可以避免杂质、脏污干化后牢固的附着在硅基底表面。在后续的第二湿法去除工艺或其他清洗工艺中,处于游离状态且湿润的杂质、脏污可以较容易的被冲走,清洗干净。基于此,在硅基底的处理过程中,保持去除绕非晶硅层的硅基底始终处于湿润状态,便于清洗硅基底表面的杂质、脏污,进而可以提高硅基底的清洁程度,提高硅基底的处理效率和硅基底的质量。

70.与现有技术中,在第一湿法去除工艺a和第二湿法去除工艺之间,进行hf清洗、水洗和吹干相比,本发明的硅基底的处理方法,一方面,省略了hf清洗、水洗和吹干的工序,工艺简单,生产成本较低。另一方面,可以避免吹干工艺中干掉的杂质、脏污牢固附着在硅基底的情况,使得硅基底表面的杂质、脏污便于清洗。

71.本发明实施例还提供一种太阳能电池的制作方法。太阳能电池的制作方法包括上述硅基底的处理方法。当然,太阳能电池的制作方法,还可以包括以下步骤:

72.步骤a:对硅基底第二面的非晶硅层221进行处理,形成掺杂多晶硅层22。在此过程中,非晶硅材料经过处理后,转变为多晶硅。并且,隧穿层21中会形成隧穿针孔,该隧穿针孔有利于隧穿层21在保证钝化效果的同时更好的进行载流子传输。

73.当非晶硅层221为本征非晶硅层时,对非晶硅层221进行掺杂退火处理,形成掺杂多晶硅层22。掺杂多晶硅的导电类型与上述掺杂层11的导电类型相反。当非晶硅层221为掺杂非晶硅层,对非晶硅层221进行退火处理,形成掺杂多晶硅层22。

74.在实际应用中,为了确保非晶半导体材料转变为多晶半导体资料,退火温度可以为700℃-900℃。

75.步骤b:对硅基底的正第一面进行钝化处理,形成第一钝化层16;在第一钝化层16上形成减反射层17。对硅基底的第二面进行钝化处理,形成第二钝化层24。

76.第一钝化层16和第二钝化层24的材料可以选自氮化硅、氧化硅、氮氧化硅、氧化铝、碳化硅、非晶硅中的一种或多种。第一钝化层16和第二钝化层24,两者可以为相同材质,也可以为不同材质。

77.形成第一钝化层16和第二钝化层24的工艺可以为增强型等离子体化学气相沉积工艺、原子层沉积工艺、旋涂、丝网印刷或喷涂中的一种。在实际应用中,可以先形成第一钝化层16和减反射层17,后形成第二钝化层24,也可以先形成第二钝化层24,后形成第一钝化层16和减反射层17。

78.步骤c:在硅基底的第一面上形成第一电极层18,第一电极层18与掺杂层11电接触。在硅基底的第二面上形成第二电极层25,第二电极层25与掺杂多晶硅层22电接触。第一电极层18和第二电极层25的材料均可以选自银、铜、铝、镍、钛、钨、锡中的一种或多种。

79.在实际应用中,可以利用pvd工艺、丝网印刷工艺、电镀工艺、无电镀工艺、激光转印工艺、喷涂工艺中的一种或多种形成第一电极层18和第二电极层25。具体的。具体的,可以先利用构图工艺在第一钝化层16和第二钝化层24上形成开口,然后在开口中形成第一电极层18和第二电极层25。该构图工艺可以为激光烧蚀、蚀刻剂刻蚀、光刻工艺等。

80.示例性的,可以采用丝网印刷和热处理(烧穿或激光烧结接触),在第一钝化层16

和第二钝化层24上涂覆电极浆料形成第一电极和第二电极。在此过程中,电极浆料中的玻璃料熔融刻蚀第一钝化层16和第二钝化层24,自然地形成开口。银电极浆料中的金属银溶解在玻璃料中并通过开口扩散。冷却后,金属银在熔体中的溶解度降低,银纳米晶体从玻璃基体中析出。

81.本发明实施例还提供一种太阳能电池。该太阳能电池采用上述的太阳能电池的制作方法制作而成。如图3所示,该太阳能电池包括衬底10,以及位于衬底10正面的掺杂层11、第一钝化层16、减反射层17、第一电极层18,以及位于衬底10背面的隧穿层21、掺杂多晶硅层22、第二钝化层24、第二电极层25。第一电极层18与掺杂层11电接触,第二电极层25与掺杂多晶硅层22电接触。

82.尽管在此结合各实施例对本发明进行了描述,然而,在实施所要求保护的本发明过程中,本领域技术人员通过查看附图、公开内容、以及所附权利要求书,可理解并实现公开实施例的其他变化。在权利要求中,“包括”(comprising)一词不排除其他组成部分或步骤,“一”或“一个”不排除多个的情况。相互不同的从属权利要求中记载了某些措施,但这并不表示这些措施不能组合起来产生良好的效果。

83.尽管结合具体特征及其实施例对本发明进行了描述,显而易见的,在不脱离本发明的精神和范围的情况下,可对其进行各种修改和组合。相应地,本说明书和附图仅仅是所附权利要求所界定的本发明的示例性说明,且视为已覆盖本发明范围内的任意和所有修改、变化、组合或等同物。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1