一种HJT非晶硅镀膜后不良片的返工工艺的制作方法

一种hjt非晶硅镀膜后不良片的返工工艺

技术领域

1.本发明涉及太阳能电池领域,尤其涉及一种hjt非晶硅镀膜不良片的返工工艺。

背景技术:

2.在光伏电池制造生产中,异质结电池由于其优异的高效率、高voc、制程简单等优点在太阳能电池技术领域中拥有显著的优势,但hjt电池产业成长中由于其设备及硅片等原材料成本较高,使得降低产品成本成为了最主要的竞争手段及改进方向。在hjt生产过程中,随着产业规模提高,各种物料成本持续下降,但硅片一直是太阳能电池成本占比最大的物料,约占物料成本的50%~60%。因此将生产过程中的各种不良片返工为可再次投入使用的硅片,对进一步降低hjt电池的生产成本具有重大意义。

3.针对镀完非晶硅膜后的不良片的返工,首先需去除非晶硅层,再重新制绒。在现有技术中,针对非晶硅镀膜后不良片的返工工艺,主要是采用含有臭氧的氧化清洗工艺除去非晶硅层。该返工工艺使用的化学品种类较多,且臭氧化学稳定性差易于分解,工艺稳定性差。同时返工时烘干温度过高可能对硅片表面氧化及制绒花篮的使用寿命有所影响,不利于制程的管控。因此,现有技术存在不足。

技术实现要素:

4.为解决现有技术存在的缺陷,本发明提供了一种hjt非晶硅镀膜不良片的返工工艺,其特征在于,所述hjt非晶硅镀膜不良片的返工工艺包含步骤:

5.p1.1水洗:用纯水进行水洗,洗去不良片表面脏污;

6.p1.2 cp酸洗:用硝酸和氢氟酸的混合溶液对不良片进行酸洗,去除表面非晶硅薄膜,后用纯水水洗,洗去表面酸液;

7.p1.3预清洗:用氨水双氧水混合溶液对不良片进行预清洗,洗去杂质和酸残留,后用纯水水洗,洗去表面酸液;

8.p1.4制绒:重新制绒,制绒时温度降低5-10℃,后用纯水水洗,洗去表面酸液;

9.p1.5 sc1液清洗:用氨水双氧水混合液对制绒后的硅片进行清洗,后用纯水水洗,洗去表面酸液;

10.p1.6 sc2液清洗:用盐酸双氧水混合液进行硅片二次清洗,后用纯水水洗,洗去表面酸液;

11.p1.7氢氟酸洗:使用氢氟酸溶液清洗硅片,达到脱水目的,后用纯水水洗;

12.p1.8慢提拉:用纯水进行慢提拉;

13.p1.9烘干:将所得硅片进行烘干处理;

14.进一步的,所述p1.1水洗步骤中,所述水洗时间为90-240s;

15.进一步的,所述p1.2 cp酸洗步骤中,所述硝酸和氢氟酸的混合溶液中,硝酸质量分数不低于50%,氢氟酸质量分数为不低于50%,所述清洗时间为60-360s;所述水洗时间为90-240s;

16.进一步的,所述p1.3预清洗步骤中,所述预清洗液为氨水及双氧水混合溶液,清洗时间为4min-6min;所述水洗时间为90-240s;

17.进一步的,所述p1.4制绒步骤中,所述制绒时间600-800s,制绒温度 70-80℃;所述水洗时间为90-240s;

18.进一步的,所述p1.5 sc1液清洗步骤中,所述sc1为氨水及双氧水的混合药液,氨水质量分数为不低于30%,双氧水质量分数为不低于20%,清洗温度为40-85℃,清洗时间为4min-6min;所述水洗时间为90-240s;

19.进一步的,所述p1.6 sc2液清洗步骤中,所述sc2药液为盐酸及双氧水的混合药液,盐酸质量分数为不低于30%,双氧水质量分数为不低于 20%,清洗温度为40-85℃,清洗时间为4min-6min;所述水洗时间为90-240s;

20.进一步的,所述p1.7氢氟酸洗步骤中,所述氢氟酸药液的质量分数为不低于50%,常温下清洗时间50-200s;所述水洗时间为90-240s;

21.进一步的,所述p1.8慢提拉步骤中,所述纯水温度30-60℃,清洗时间>30s;

22.进一步的,所述p1.9烘干步骤中,所述烘干温度为30-90℃,烘干时间为400-720s。

23.本发明提供的hjt非晶硅镀膜不良片的返工工艺,经硝酸及氢氟酸混合液的酸洗去除表面的非晶硅薄膜层,利用硝酸的氧化性对硅片表面进行氧化,进一步利用氢氟酸对其蚀刻,清洗掉表面5-10μm左右的非晶硅薄膜层,再经预清洗、制绒、sc1/sc2液的重新制绒清洗后,在返工硅片表面重新形成绒面。同时重新制绒时降低制绒温度减少蚀刻量保证了返工硅片厚度。

24.因此,本发明提供的hjt非晶硅镀膜不良片的返工工艺具有如下有益效果:可对镀非晶硅薄膜层后的不良片进行批量返工后重新投入生产,且生产的电池片电性能与正常流程片相当,a级良率高达98%。此外返工工艺过程步骤简单,重新制绒时无多余化学品消耗,既提高了生产良率,又减少了化学品的消耗,实现了非晶硅不良片二次使用,全面降低了硅片原材料的消耗。

附图说明

25.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

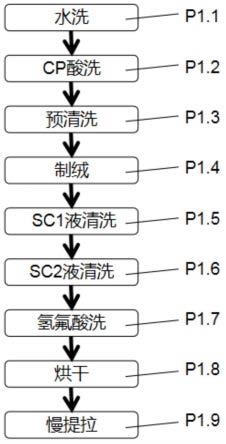

26.图1为本发明提供的hjt非晶硅镀膜不良片的返工工艺过程流程图;

具体实施方式

27.为了使本发的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.如图1所示,本发明提供了一种hjt非晶硅镀膜不良片的返工工艺,包含步骤:

29.p1.1水洗:用纯水进行水洗,洗去不良片表面脏污;其中,所述水洗时间为90-240s;

30.p1.2 cp酸洗:用硝酸和氢氟酸的混合溶液对不良片进行酸洗,去除表面非晶硅薄膜,后用纯水水洗,洗去表面酸液;其中,所述硝酸和氢氟酸的混合溶液中,硝酸质量分数不

低于50%,氢氟酸质量分数为不低于50%,所述清洗时间为60-360s;所述水洗时间为90-240s;

31.p1.3预清洗:用氨水双氧水混合溶液对不良片进行预清洗,洗去杂质和酸残留,后用纯水水洗,洗去表面酸液;其中,所述预清洗液为氨水及双氧水混合溶液,清洗时间为4min-6min;所述水洗时间为90-240s;

32.p1.4制绒:重新制绒,制绒时温度降低5-10℃,后用纯水水洗,洗去表面酸液;其中,所述制绒时间600-800s,制绒温度70-80℃;所述水洗时间为90-240s;

33.p1.5 sc1液清洗:用氨水双氧水混合液对制绒后的硅片进行清洗,后用纯水水洗,洗去表面酸液;其中,所述sc1为氨水及双氧水的混合药液,氨水质量分数为不低于30%,双氧水质量分数为不低于20%,清洗温度为 40-85℃,清洗时间为4min-6min;所述水洗时间为90-240s;

34.p1.6 sc2液清洗:用盐酸双氧水混合液进行硅片二次清洗,后用纯水水洗,洗去表面酸液;其中,所述sc2药液为盐酸及双氧水的混合药液,盐酸质量分数为不低于30%,双氧水质量分数为不低于20%,清洗温度为40-85℃,清洗时间为4min-6min;所述水洗时间为90-240s;

35.p1.7氢氟酸洗:使用氢氟酸溶液清洗硅片,达到脱水目的,后用纯水水洗;其中,所述氢氟酸药液的质量分数为不低于50%,常温下清洗时间 50-200s;所述水洗时间为90-240s;

36.p1.8慢提拉:用纯水进行慢提拉;其中,所述纯水温度30-60℃,清洗时间>30s;

37.p1.9烘干:将所得硅片进行烘干处理;其中,所述烘干温度为30-90℃,烘干时间为400-720s。

38.实施例1

39.p1.1水洗:用纯水水洗180s,洗去不良片表面脏污;

40.p1.2 cp酸洗:用质量分数60%的硝酸和质量分数60%的氢氟酸的混合溶液对不良片进行酸洗180s,去除表面非晶硅薄膜,后用纯水水洗240s;

41.p1.3预清洗:用氨水双氧水混合溶液对不良片进行预清洗5min,洗去杂质和酸残留,后用纯水水洗180s,洗去表面酸液;

42.p1.4制绒:重新制绒,制绒时温度75℃,制绒时间800s,后用纯水水洗240s,洗去表面酸液;

43.p1.5 sc1液清洗:用质量分数35%的氨水和质量分数25%的双氧水混合液对制绒后的硅片进行清洗,清洗时温度为40-85℃,时间5min;后用纯水水洗180s,洗去表面酸液;

44.p1.6 sc2液清洗:用质量分数35%的盐酸和质量分数25%的双氧水混合液进行硅片二次清洗,清洗时温度为40-85℃,时间为5min;后用纯水水洗180s,洗去表面酸液;

45.p1.7氢氟酸洗:使用质量分数为55%的氢氟酸溶液在常温下清洗硅片,清洗时间180s,达到脱水目的,后用纯水水洗240s;

46.p1.8慢提拉:用纯水进行慢提拉;纯水温度50℃,清洗时间60s;

47.p1.9烘干:将所得硅片进行烘干处理,即70℃温度下烘干600s。

48.测试结果显示,经过本发明提供的hjt非晶硅镀膜不良片的返工工艺对镀非晶硅薄膜层后的不良片返工进行处理后,重新投入生产后电池的平均效率达到24.14%,a级率

达到98%,两者都与正常流程片相当,可见,本发明实现了将hjt非晶硅镀膜不良片返工成制绒硅片,实现硅片的重新利用。具体测试结果如下:

49.硅片类型测试数量iscuocffetaa级率正常片508349.84180.743983.27324.1999%不良片返工341769.84960.744883.92924.1498%

50.综上所述,本发明提供的hjt非晶硅镀膜不良片的返工工艺可对镀非晶硅薄膜层后的不良片进行批量返工后重新投入生产,且生产的电池片电性能与正常流程片相当,a级良率高达98%。此外返工工艺过程步骤简单,重新制绒时无多余化学品消耗,既提高了生产良率,又减少了化学品的消耗,实现了非晶硅不良片二次使用,全面降低了硅片原材料的消耗。

51.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1