一种芯片的封装结构及其封装方法与流程

1.本发明涉及一种芯片的封装结构及其封装方法,属于半导体芯片封装技术领域。

背景技术:

2.随着技术的发展,芯片封装尺寸越来越趋近于微型化,焊球阵列封装(ball grid array,bga)往往用于高端处理器芯片的封装。高端处理器的芯片运算速度大幅增加,芯片于其内运作所产生的热能亦随之增加,因此,芯片封装体急需解决其导热和散热问题。

技术实现要素:

3.本发明的目的在于克服现有技术存在的不足,提供一种高导热和散热的芯片的封装结构及其封装方法。

4.本发明是这样实现的:本发明提供了一种芯片的封装结构的封装方法,其工艺步骤如下:步骤一、提供压制成帽状结构的散热盖,其包括帽檐部和帽体部;所述帽檐部的下表面与基板连接,所述帽体部呈隆起的内部腔体,在所述帽体部的中央设置凹槽;凹槽的尺寸与芯片的尺寸匹配;步骤二、利用溅射或化学镀的方法在散热盖内侧的凹槽内形成镀金层ⅰ,该镀金层ⅰ同时布满凹槽的四周槽壁;步骤二、通过喷洒工艺,再在镀金层ⅰ上喷洒助焊剂ⅰ;步骤三、通提供裁切尺寸不大于凹槽尺寸的高导热金属铟片,通过助焊剂ⅰ将高导热金属铟片固定;步骤四、将装有高导热金属铟片的散热盖放入真空负压回焊炉进行焊接,高导热金属铟片浸润在助焊剂ⅰ中,经过高温真空负压回焊炉,在助焊剂ⅰ作用下,高导热金属铟片与散热盖的凹槽内的金属金结合形成金铟共晶层,所述金铟共晶层铺满凹槽的底部。

5.步骤五、通过表面贴装技术,将芯片正面的金属凸块蘸取助焊剂后贴装至基板的焊盘的芯片位置上,将元器件贴装至基板的芯片周边的元器件位置,再通过回流焊将芯片、元器件与基板焊接固连;步骤六、使用底部填充胶对芯片底部狭窄间距进行填充;步骤七、利用溅射或化学镀的方法在芯片的背面形成镀金层ⅱ或镀银层;再在镀金层ⅱ或镀银层的表面喷洒助焊剂ⅱ;步骤八、在基板上划ad胶,ad胶设置在元器件的四周;步骤九、通过ad胶将焊接好金铟共晶层的散热盖的帽檐部的下表面与基板四周粘结固连,步骤十、再过回流焊炉,焊接芯片与金铟共晶层;所述金铟共晶层浸润在助焊剂ⅱ中,经过高温真空负压回焊炉,在助焊剂ⅱ作用下,镀金层ⅱ或镀银层的金属金或银与金铟共晶层的金属铟再次形成金铟共晶层或金银铟共晶层;步骤十一、在基板的背面焊盘上植低温球,过回流焊炉焊接低温球。

6.可选地,步骤四中,使用陶瓷压头适当低压来确保金铟共晶层冷却后的表面平整度。

7.可选地,所述镀金层ⅰ的厚度为0.04~0.2微米。

8.可选地,所述助焊剂ⅰ为有机酸助焊剂。

9.可选地,所述助焊剂ⅱ为有机酸助焊剂。

10.可选地,所述元器件包括电容、电阻、电感。

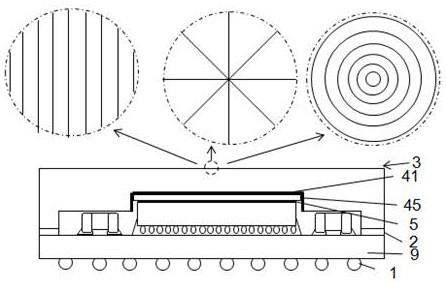

11.可选地,所述散热盖的外侧面设置散热结构,所述散热结构包括若干条凹槽,所述凹槽呈平行状、米字状、同心圆状。

12.有益效果本发明提出的高导热和散热的芯片封装结构及其封装方法,通过散热盖结构优化设计和高导热混合金属层的设置,减少了芯片装片时的散热材料和焊料溢出,避免了空洞的产生,提高了产品性能。

附图说明

13.图1为本发明一种散热盖的结构示意图;图2a至图2k为本发明一种芯片的封装结构的封装方法的示意图;图中:低温球1ad胶2散热盖3帽檐部31帽体部33凹槽35镀金层ⅰ41助焊剂ⅰ42高导热金属铟片43金铟共晶层44金铟共晶层或金银铟共晶层45镀金层ⅱ或镀银层5芯片7元器件8基板9。

具体实施方式

14.下面结合附图对本发明的具体实施方式进行详细说明。为了易于说明,可以使用空间相对术语(诸如“在

…

下方”、“之下”、“下部”、“在

…

上方”、“上部”等)以描述图中所示一个元件或部件与另一个元件或部件的关系。除图中所示的定向之外,空间相对术语还包括使用或操作中设备的不同定向。装置可以以其他方式定向旋转90度或处于其他定向,本文所使用的空间相对描述可因此进行类似的解释。

15.如图1所示,为本发明实施例的一种芯片的封装结构的结构示意图及其局部放大仰视图。

16.本发明一种芯片的封装结构,其包括散热盖3、芯片7、元器件8和基板9,所述散热盖3呈帽状结构,其包括帽檐部31和帽体部33,所述帽檐部31的下表面与基板9通过ad胶2连接,所述帽体部33呈隆起的内部腔体,其内部容纳所述芯片7和元器件8,所述芯片7、元器件8分别安装在基板9上。所述元器件8包括电容、电阻、电感。

17.所述帽体部33的中央设置凹槽35,所述凹槽35的顶部和四周槽壁设置镀金层ⅰ41,镀金层ⅰ41的厚度为0.04~0.2微米。

18.所述芯片7的背面设置镀金层ⅱ或镀银层5。

19.所述金属共晶层44是镀金层ⅰ41、高导热金属铟片、镀金层ⅱ或镀银层5的高温负压熔融形成的金铟共晶层或金银铟共晶层,所述金属共晶层44固连芯片7与散热盖3,并铺满凹槽35的顶部。

20.所述散热盖3的外侧面设置散热结构,所述散热结构包括若干条凹槽,所述凹槽呈平行状、米字状、同心圆状。

21.本发明一种芯片的封装结构的封装方法,其工艺步骤如下:步骤一、如图2a所示,提供压制成帽状结构的散热盖3,其包括帽檐部31和帽体部33,所述帽体部33呈隆起的内部腔体,形成容纳空间,保护内部功能器件,如芯片7、电容、电阻等。并在帽体部33的中央开设凹槽35,凹槽35的尺寸与芯片7的尺寸匹配;利用溅射或化学镀的方法在散热盖3内侧的凹槽35内形成镀金层ⅰ41,镀金层ⅰ41同时布满凹槽35的四周槽壁。一般地,镀金层ⅰ41的厚度为0.04~0.2微米。

22.步骤二、如图2b所示,通过喷洒工艺,再在镀金层ⅰ41上喷洒助焊剂ⅰ42;助焊剂ⅰ42的材质为有机酸助焊剂,如以乳酸、柠檬酸等为基础有机酸的水溶性助焊剂,其受热易挥发,也方便用水清洗。

23.步骤三、如图2c所示,通提供裁切尺寸不大于凹槽35尺寸的高导热金属铟片43,通过助焊剂ⅰ42将高导热金属铟片43固定;步骤四、如图2d所示,将装有高导热金属铟片43的散热盖放入真空负压炉进行焊接, 因为金属铟的熔点只有(156℃),远低于锡的熔点(232℃),高导热金属铟片43浸润在助焊剂ⅰ42中,经过高温真空负压回焊炉,在助焊剂ⅰ42作用下,高导热金属铟片43与散热盖3的凹槽35内的金属金结合形成金铟共晶层44,铺满散热盖3的凹槽35的底部,同时助焊剂ⅰ42受热挥发。使用陶瓷压头适当低压来确保金铟共晶层44冷却后的表面平整度。

24.步骤五、如图2e所示,通过表面贴装技术,将芯片7正面的金属凸块蘸取助焊剂后贴装至基板9的焊盘的芯片位置上,将电容、电阻、电感等元器件8贴装至基板9的芯片7的周边的元器件位置,再通过回流焊将芯片7、元器件8与基板9焊接固连;步骤六、如图2f所示,使用底部填充胶对芯片7底部狭窄间距进行填充,以降低芯片7与基板9之间因热膨胀系数差异所造成的应力冲击,增强芯片7和基板9之间的结合力,底部填充胶主要成分为环氧树脂和二氧化硅;步骤七、如图2g所示,利用溅射或化学镀的方法在芯片7的背面形成镀金层ⅱ或镀银层5;再在镀金层ⅱ或镀银层5的表面喷洒助焊剂ⅱ4为有机酸助焊剂,如以乳酸、柠檬酸等为基础有机酸的水溶性助焊剂,其受热易挥发,也方便用水清洗。

25.步骤八、如图2h所示,在基板9上划ad胶2,ad胶2设置在元器件8的四周;步骤九、如图2i所示,通过ad胶2将焊接好金铟共晶层44的散热盖3的帽檐部31的下表面与基板9四周粘结固连,步骤十、如图2j所示,再过回流焊炉,焊接芯片7与金铟共晶层44;金铟共晶层44浸润在助焊剂ⅱ4中,经过高温真空负压回焊炉,在助焊剂ⅱ4作用下,镀金层ⅱ或镀银层5的金属金或银与金铟共晶层44的金属铟再次形成金铟共晶层或金银铟共晶层45,同时,助焊剂ⅱ4受热挥发。用预先焊接好高导热金属片的散热盖3直接与芯片7的背面焊接,避免了高导热金属铟片43的偏移。

26.步骤十一、如图2k所示,在基板9的背面焊盘上植低温球1,过回流焊炉焊接低温球。由于金属铟的熔点较低,正常植球的温度245℃,会造成铟金属片二次重熔产生空洞,使用低温球后,植球温度降低可以避免铟金属片二次重熔,提高了封装产品的品质。

27.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步地详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1