一种折叠插片式电池及其制作工艺的制作方法

1.本发明属于电池制作技术领域,更具体的说是涉及一种折叠插片式电池及其制作工艺。

背景技术:

2.新能源电池属于绿色能源,越来越受到重视,近几年得到迅速的发展。常用的电池类型为锂电池,具有较大的能源密度和较高的安全性,是目前用的最多的一种电池。现有的锂离子电池主要由外壳和电芯组成。外壳一般有圆柱形钢壳、铝壳以及铝塑膜软包,电芯主要由正极极片、隔膜、负极极片三者组成,模切的负极片的制程极片边缘容易掉粉,有造成粉尘刺穿隔膜的风险,造成电池微短路。

3.因此,如何提供一种折叠插片式电池及其制作工艺是本领域技术人员亟需解决的问题。

技术实现要素:

4.有鉴于此,本发明提供了一种折叠插片式电池及其制作工艺,可减少负极片的模切工序,避免负极片模切带来的粉尘污染。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种折叠插片式电池,包括:铝塑膜外包装和极组,其中,所述极组收容于铝塑膜外包装内部,所述极组与所述铝塑膜外包装形成的空腔内填充有电解液;所述极组包括第一极片和复合电极,所述复合电极z型折叠,折叠后的复合电极间层插第一极片。

7.优选的,还包括极耳,所述极组的导柄与所述极耳焊接连接。

8.优选的,所述极耳包括金属带和极耳胶,极耳胶熔合于金属带上,所述金属带与所述导柄焊接。

9.优选的,所述复合电极包括第二极片和隔膜,所述第二极片和所述隔膜复合在一起。

10.优选的,第二极片为整条的极片,设置有单个导柄或多个导柄,导柄通过激光模切成型或者刀具模切成型,导柄与第二极片一体成型,或通过铆接或压合方式连接到第二极片上。

11.优选的,第一极片为模切好的单片的极片,设置有单个导柄。

12.一种折叠插片式电池的制作工艺,将极组的复合电极z型折叠,在折叠后的复合电极间层插第一极片,再将极组收容于铝塑膜膜外包装内,极组的导柄和极耳的金属带焊接在一起,极耳胶与铝塑膜熔接在一起,然后注入电解液,形成折叠插片式电池。

13.优选的,复合电极包括第二极片和隔膜,所述第二极片和所述隔膜复合在一起。

14.优选的,第二极片为整条的极片,设置有单个导柄或多个导柄,导柄通过激光模切成型或者刀具模切成型,导柄与第二极片一体成型,或通过铆接或压合方式连接到第二极片上。

15.优选的,第一极片为模切好的单片的极片,设置有单个导柄。

16.本发明的有益效果在于:

17.本发明可减少负极片的模切工序,避免负极片模切带来的粉尘污染,组成复合电极解决在折叠过程的极片与隔膜对位的问题,同时第二极片可保有多个导柄,兼顾倍率性能,另外对于锂金属等不易模切和转移的负极材料,解决了极片堆叠过程的可制造性的难题。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

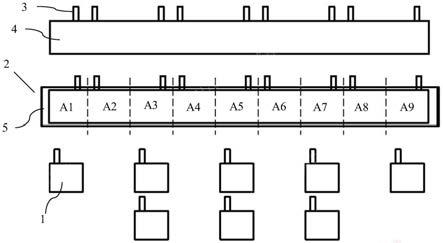

19.图1附图为本发明的结构示意图。

20.图2附图为本发明实施例1复合电极片的结构示意图。

21.图3附图为本发明实施例3复合电极片的结构示意图。

22.其中,图中:

[0023]1‑

第一极片;2

‑

复合电极;3

‑

导柄;4

‑

第二极片;5

‑

隔膜。

具体实施方式

[0024]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

实施例1

[0026]

参考附图1

‑

2,本发明提供了一种折叠插片式电池,包括:铝塑膜外包装和极组,其中,极组收容于铝塑膜外包装内部,极组与铝塑膜外包装形成的空腔内填充有电解液;极组包括第一极片1和复合电极2,复合电极2呈z型折叠设计,折叠后的复合电极2间层插第一极片1。

[0027]

本发明还包括极耳,极组的导柄3与极耳焊接连接。

[0028]

极耳包括金属带和极耳胶,极耳胶熔合于金属带上,金属带与导柄3焊接。

[0029]

复合电极2包括第二极片4和隔膜5,第二极片4和隔膜5复合在一起。通过压合,或热压,或热熔,或其它方将第二极片4和隔膜5复合在一起。

[0030]

本实施例中,第二极片4为整条的极片,既可作为负极又可作为正极,设置有单个导柄或多个导柄,导柄通过激光模切成型或者刀具模切成型,导柄与第二极片4一体成型,或通过铆接或压合方式连接到第二极片4上。

[0031]

本实施例中,第一极片1为模切好的单片的极片,作为与第二极片4极性相反的极片,设置有单个导柄。

[0032]

实施例2

[0033]

本发明还提供了一种折叠插片式电池的制作工艺,将极组的复合电极z型折叠,在

折叠后的复合电极间层插第一极片,再将极组收容于铝塑膜膜外包装内,极组的导柄和极耳的金属带焊接在一起,极耳胶与铝塑膜熔接在一起,然后注入电解液,形成折叠插片式电池。

[0034]

复合电极包括第二极片和隔膜,第二极片和隔膜复合在一起。

[0035]

本实施例中,第二极片为整条的极片,既可作为负极又可作为正极,设置有单个导柄或多个导柄,导柄通过激光模切成型或者刀具模切成型,导柄与第二极片一体成型,或通过铆接或压合方式连接到第二极片上。

[0036]

本实施例中,第一极片为模切好的单片的极片,作为与第二极片极性相反的极片,设置有单个导柄。

[0037]

本发明可减少负极片的模切工序,避免负极片模切带来的粉尘污染,组成复合电极解决在折叠过程的极片与隔膜对位的问题,同时第二极片可保有多个导柄,兼顾倍率性能,另外对于锂金属等不易模切和转移的负极材料,解决了极片堆叠过程的可制造性的难题。

[0038]

本发明解决了模切的第二极片的制程极片边缘容易掉粉,有造成粉尘刺穿隔膜的风险,造成电池微短路;减少一道模切工序,减少极片在料匣中周转,减少极片碰撞;将第二极片与隔膜复合,能避免第二极片在隔膜中移动,提升隔膜和第二极片与第一极片的包覆对位的精准度;对于锂金属等材质软不易周转的负极,复合负极可解决极片在制造过程的周转或堆叠,解决可制造性难题。

[0039]

实施例3

[0040]

如图3所示,本实施例与实施例1的不同之处在于:复合电极的形成方法为:第二极片与隔膜进行复合,再切断,进行堆叠。

[0041]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0042]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1