一种降低DCR的NCM三元正极材料的制备方法与流程

一种降低dcr的ncm三元正极材料的制备方法

技术领域

1.本发明涉及新能源汽车锂离子动力电池技术领域,具体涉及一种降低dcr的ncm三元正极材料的制备方法。

背景技术:

2.锂离子电池因其电压高、能量密度高、循环寿命长、污染小等优势备受青睐,高容量、高电压、长循环、低成本是目前三元锂离子动力电池的发展趋势,然其重心停留在材料的技术突破,成本的低效高能一直成为研究的热点。内阻是锂电池在工作时,电流流过电池内部受到的阻力。根据测试方法,可以分为交流内阻(acr)和直流内阻(dcr)。电池内阻是鉴定锂离子电池质量好坏的一项重要参数,电池内阻大,会产生大量焦耳热引起电池温度升高,导致电池放电工作电压降低,放电时间缩短,对电池性能、寿命等造成严重影响。提升续航里程和使用寿命成为消费者对新能源车购买程度的主观判断因素。

3.电池内阻分为欧姆内阻和极化内阻。欧姆内阻由电极材料、电解液、隔膜电阻及各部分零件的接触电阻组成。极化内阻是指电化学反应时由极化引起的电阻,包括电化学极化内阻和浓差极化内阻。电池的欧姆内阻由电池的总电导率决定,电池的极化内阻由锂离子在电极活性材料中的固相扩散系数决定。因此正极材料保持较低的内阻是产品设计及电池端应用必须要考虑的问题。

4.高容量、长循环、低成本、低dcr增长是目前三元锂离子电池正极材料市场竞争的核心,而目前因降低成本的模式下co元素的下降导致材料本体中出现较为明显内阻升高、循环dcr增长的问题。目前市场上常见的改善方式为掺杂和包覆。掺杂一定程度降低混排效应、增强结构稳定性、稳定单晶一次颗粒大小、降低材料的内阻和循环内阻;而包覆具有提升材料的循环稳定性、材料的稳定性、降低副反应发生、降低胀气鼓包等作用。因此通常对正极材料进行包覆,进而抑制电池充放电过程中副反应对材料表面的侵蚀,并具有稳定结构、改善循环等功能。一些元素的化合物,如sr、ti、c等分别具有快速离子、电子传输性能,可以降低正极材料dcr,同时抑制循环过程中dcr的增长。

5.本发明针对锂离子电池正极材料展现的问题,开发了一种降低dcr的ncm三元正极材料的制备方法,具有较为明显的降dcr效果,同时又能兼顾容量的发挥、循环性能的保持和残碱较低等优势,真正的从包覆工艺阶段体现改善的效果,为后续包覆提供较好的思考和借鉴。

技术实现要素:

6.本发明的目的在于提供一种降低dcr的ncm三元正极材料的制备方法,通过掺杂剂a改善ncm613产品,降低烧结温度,提升单晶颗粒的结构稳定性,实现低成本、高稳定性;同时为了实现长循环和低dcr增长,对一次烧结产品进行特定包覆设计处理,优化包覆方式,并对包覆剂做特殊处理后进行包覆改善,得到具备高容量、长循环、高安全性、低成本、低dcr的正极材料。包覆剂的选择及包覆方式对后期循环性能起着至关重要的作用,从结果上

看,稳定循环能力的同时,能够保证容量发挥、降低材料的dcr。

7.本发明解决其技术问题所采用的技术方案是:

8.一种降低正极材料dcr的制备方法,包括如下步骤:

9.(1)将镍源、钴源、锰源按一定比例球磨,得到镍钴锰三元原料;

10.(2)将镍钴锰三元原料、锂源和掺杂剂混合,将混合粉末进行一次烧结,然后进行处理得到单晶一次烧结产品;

11.(3)将单晶一次烧结产品与包覆剂进行干法包覆,然后进行二次烧结,烧结后经处理后得到单晶ncm三元正极材料。

12.优选的,所述步骤(1)中镍源、钴源、锰源分别为硫酸镍、硫酸钴、硫酸锰。

13.优选的,所述步骤(1)中镍源、钴源、锰源按ni:co:mn摩尔比6:1:3进行配比,放入行星球磨罐中进行球磨,待混合均匀,收集待用,球磨时间为1-5h,更优选为2h。

14.优选的,所述步骤(2)中锂源为碳酸锂;锂源和镍钴锰三元原料的投料比按元素li:me(ni+co+mn)摩尔比计为(1.02~1.08):1。

15.优选的,所述步骤(2)中掺杂剂为至少一种特定金属元素的氧化物和/或氢氧化物,所述特定金属元素为锆zr、锶sr、铝al、钇y、钛ti或钨w;掺杂剂的投料量以掺杂剂的特定金属元素投料量占镍钴锰三元原料和锂源的总质量计为500~3000ppm,即,掺杂剂为任意一种物质时,该物质的金属元素投料量以镍钴锰三元原料和锂源的总质量计为500~3000ppm,掺杂剂为任意多种物质的混合时,其每一物质的金属元素投料量以镍钴锰三元原料和锂源的总质量计为500~3000ppm。

16.优选的,所述步骤(2)中混合的设备可以为高速球磨机、高速混合机或犁刀混合机,如通过单轴式犁刀混合机进行混合,混合频率为20~100hz,混合时间为2~5h。

17.优选的,所述步骤(2)中一次烧结温度为850~950℃,设置保温平台温度为800~900℃,保温平台时间为2~10h,升温速率为1~8℃/min,升温至一次烧结温度后保温时间为8~20h。

18.优选的,所述步骤(2)中一次烧结后的物料的处理步骤为,经过鄂破、对辊、粉碎、过筛等工序得到单晶一次烧结产品,颚破、对辊夹缝间距:0.2~0.8mm;粉碎为气流粉碎,气流粉碎工序喂料频率:10~50hz,分级频率:50~200hz,粉碎压力:0.4~0.8mpa,引风频率:10~50hz。

19.优选的,所述步骤(3)在空气条件下进行二次烧结。

20.优选的,所述步骤(3)中包覆剂为第一原料和第二原料的混合物,

21.所述第一原料为氢氧化锆zr(oh)4、氧化钨wo3、氢氧化铝al(oh)3、氧化钛tio2、氧化锆zro2、磷酸锂li3po4、磷酸二氢铵nh4h2po4中的任意一种或多种,

22.所述第二原料为氢氧化锂lioh。

23.优选的,所述步骤(3)中包覆剂中所述第一原料与第二原料按照快离子导体的元素摩尔比进行配比,并混合,得到均匀的混合物;更优选的,所述快离子导体为常见的快离子导体,包括li2wo4、li2zro3、li2tio3、li3w(po4)3、lizr2(po4)3、liti2(po4)3。

24.优选的,所述步骤(3)中包覆剂中所述第一原料与第二原料的混合方式为球磨高速混合1-4h,转速为1500-2100r/min;更优选的,混合时间为2h,转速为1800-2000r/min;

25.优选的,所述步骤(3)中包覆剂的投料量以包覆剂中第一原料的指定元素和/或指

定离子基团占单晶一次烧结产品的质量计为500~3500ppm,所述指定元素为氢氧化锆zr(oh)4中的zr、氧化钨wo3中的w、氢氧化铝al(oh)3中的al、氧化钛tio2中的ti、氧化锆zro2中的zr,所述指定离子基团为磷酸锂li3po4中的磷酸根离子基团po4、磷酸二氢铵nh4h2po4中的磷酸根离子基团po4;干法包覆的设备可以为高混机、犁刀混合机或融合机。

26.优选的,所述步骤(3)中二次烧结包覆温度为300~800℃,升温速率为1~8℃/min,保温时间为6~20h。二烧后的物料的处理为,经过粉碎、过筛后得到具有更低于基体dcr的单晶ncm三元正极材料。通过本发明步骤(3’)得到的单晶ncm三元正极材料的特征为:平均粒径d50:4~6μm,比表面积bet:0.5~1.0m2/g,表面游离锂《1000ppm,粉末电阻率《5000ω*cm,扣电dcr低于28ω,扣电循环50圈容量保持率》95.8%。

27.本发明采用常规的干法包覆和特定的包覆工艺,具有降低正极材料dcr的效果,且本发明类比一些具有降低dcr效果的包覆工艺在改性单晶ncm三元正极材料具有一定借鉴意义,同时对其它指标也同样具有一定的优化效果,对正极材料进行包覆工艺选择设计提供方向性指导建议。

28.与现有技术相比,本发明的有益效果是:

29.(1)掺杂剂的引入能够降低一烧温度,降低加工生产成本,提升单晶颗粒结构稳定性、优化颗粒圆润度,降低bet(比表面积),减少副反应的发生,保证容量的发挥,比同等条件下没有掺杂掺杂剂a的产品的容量及扣电循环稳定性较优越。

30.(3)包覆剂经特殊处理后制备的具有更低于基体dcr的单晶ncm三元正极材料,dcr保持更低,相比基体偏低8~10ω,粉末电阻率降低至3000ω*cm以下,电性能得以提升,包覆层均匀性较好,循环提升0.8个百分点,加强了li+的传递,改善循环过程中结构稳定性、li+脱嵌的顺畅及降低损失率。本发明一定程度上使ncm613材料优化改善,同时为不同单晶材料在设计降低材料的dcr、提升综合性能的思路上提供参考意义。

附图说明

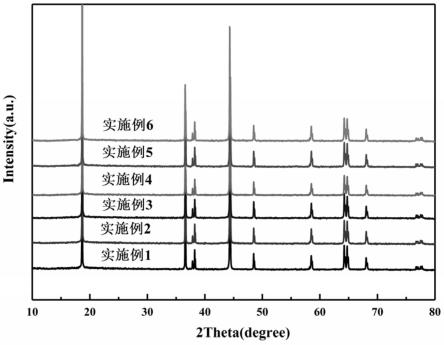

31.图1为本发明实施例1-6中单晶正极材料xrd衍射图;

32.图2为本发明实施例1-6中单晶正极材料放电容量对比图;

33.图3为本发明实施例1-6中单晶正极材料、一次烧结单晶产品的扣电dcr对比图;

34.图4为本发明实施例1-6中单晶正极材料粉末电阻率对比图;

35.图5为本发明实施例1-6单晶正极材料高倍电镜对比图。

具体实施方式

36.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体说明。

37.本发明提供一种降低正极材料dcr的制备方法,包括如下步骤:

38.(1)将镍源、钴源、锰源按一定比例球磨,得到镍钴锰三元原料;

39.(2)将镍钴锰三元原料、锂源和掺杂剂混合,将混合粉末进行一次烧结,然后进行处理得到单晶一次烧结产品;

40.(3)将单晶一次烧结产品与包覆剂进行干法包覆,然后进行二次烧结,烧结后经处理后得到单晶ncm三元正极材料。

41.在本发明的实施例中,为进行对比,将掺杂剂命名为掺杂剂a,将包覆剂命名为包

覆剂c,并与常规包覆剂进行对比,将常规包覆剂命名为包覆剂b,则,所述制备方法可表述为如下步骤:

42.(1)将镍源、钴源、锰源按一定比例球磨,得到镍钴锰三元原料;

43.(2)将镍钴锰三元原料、锂源和掺杂剂a混合均匀,将混合粉末进行一次烧结,然后进行处理得到单晶一次烧结产品;

44.(3)将单晶一次烧结产品与一定量包覆剂b进行干法包覆,然后进行二次烧结,烧结后经处理后得到单晶ncm三元正极材料;

45.(3’)或将单晶一次烧结产品与一定量包覆剂c进行干法包覆,然后进行二次烧结,烧结后经处理后得到单晶ncm三元正极材料。

46.在本发明的实施例中,所述步骤(1)中镍源、钴源、锰源分别为硫酸镍、硫酸钴、硫酸锰。

47.在本发明的实施例中,所述步骤(1)中镍源、钴源、锰源按ni:co:mn摩尔比6:1:3进行配比,放入行星球磨罐中进行球磨混合均匀,收集待用,球磨时间为1-5h,更优选为2h。

48.在本发明的实施例中,所述步骤(2)中锂源为碳酸锂;锂源和镍钴锰三元原料的摩尔比li:me(ni+co+mn)可以为1.02:1、1.03:1、1.04:1、1.05:1、1.06:1、1.07:1、1.08:1。

49.在本发明的实施例中,所述步骤(2)中掺杂剂a可以为特定金属元素的氧化物和氢氧化物中的任意一种或多种,所述特定金属元素为锆zr、锶sr、铝al、钇y、钛ti或钨w,即,掺杂剂a可以为锆zr、锶sr、铝al、钇y、钛ti或钨w的氧化物和氢氧化物中的任意一种或多种;例如,掺杂剂a选自氧化锆、氢氧化锆、氧化锶、氢氧化锶、氧化铝、氢氧化铝、氧化钛、氢氧化钛、氧化钇、氢氧化钇、氧化钨、氢氧化钨等物质中的一种或多种;

50.在本发明的实施例中,掺杂剂a为任意一种物质时,其特定金属元素投料量以镍钴锰三元原料和锂源的总质量计可以为500~3000ppm,包括但不限于500、1000、1500、2000、2500、3000ppm。

51.在本发明的实施例中,掺杂剂a为任意多种物质的混合时,其每一物质的特定金属元素投料量以镍钴锰三元原料和锂源的总质量计可以为500~3000ppm,包括但不限于500、1000、1500、2000、2500、3000ppm。

52.在本发明的实施例中,所述步骤(2)中通过单轴式犁刀混合机进行混合,混合频率为20~100hz,混合时间为2~5h。

53.在本发明的实施例中,所述步骤(2)中一次烧结温度为850~950℃,设置保温平台温度为800~900℃,保温平台时间为2~10h,升温速率为1~8℃/min,升温至一次烧结温度后保温时间为8~20h。

54.在本发明的实施例中,所述步骤(2)中一次烧结后的物料的处理步骤为,经过鄂破、对辊、粉碎、过筛等工序得到单晶一次烧结产品,此步为本领域的常规技术手段,技术人员可根据实际情况进行选择,可参考:颚破、对辊夹缝间距:0.2~0.8mm;粉碎为气流粉碎,气流粉碎工序喂料频率:10~50hz,分级频率:50~200hz,粉碎压力:0.4~0.8mpa,引风频率:10~50hz。

55.在本发明的实施例中,所述步骤(3)和步骤(3’)在空气条件下进行二次烧结。

56.在本发明的实施例中,所述步骤(3)中包覆剂b为氢氧化铝al(oh)3、氧化钛tio2、氧化锆zro2、氧化钇y2o3、氧化钨wo3、磷酸锂li3po4、硼酸h3bo3的任意一种或多种。

57.在本发明的实施例中,所述步骤(3)中包覆剂b的投料量以包覆剂b中指定元素和/或指定物质占单晶一次烧结产品的质量计为300~2000ppm,所述指定元素为氢氧化铝al(oh)3中的al、氧化钛tio2中的ti、氧化锆zro2中的zr、氧化钇y2o3中的y、氧化钨wo3中的w,所述指定物质为磷酸锂li3po4、硼酸h3bo3;干法包覆的设备可以为高混机、犁刀混合机或融合机。

58.在本发明的实施例中,所述步骤(3)中二次烧结温度为300~800℃,升温速率为1~8℃/min,保温时间为6~20h。在优选情况下,二烧后的物料的处理为,经过粉碎、过筛后得到具有相对偏低于基体dcr的单晶ncm三元正极材料,粉碎过筛为本领域的公知常识,技术人员可根据实际情况进行调整。通过本发明步骤(3)得到的单晶ncm三元正极材料的特征为:平均粒径d50:4~6μm,比表面积bet:0.5~1.0m2/g,表面游离锂《1000ppm,粉末电阻率《30000ω*cm,扣电dcr低于36ω,扣电循环50圈容量保持率》95%。

59.在本发明的实施例中,所述步骤(3’)中包覆剂c为第一原料和第二原料的混合物,

60.所述第一原料为氢氧化锆zr(oh)4、氧化钨wo3、氢氧化铝al(oh)3、氧化钛tio2、氧化锆zro2、磷酸锂li3po4、磷酸二氢铵的任意一种或多种,

61.所述第二原料为氢氧化锂lioh,

62.所述第一原料与第二原料按照快离子导体的元素摩尔比进行配比,并混合,得到均匀的混合物;混合方式为球磨高速混合1-4h,转速为1500-2100r/min;更优选的,混合时间为2h,转速为1800-2000r/min;更优选的,所述快离子导体为常见的快离子导体,包括li2wo4、li2zro3、li2tio3、li3w(po4)3、lizr2(po4)3、liti2(po4)3。

63.在本发明的实施例中,所述步骤(3’)中包覆剂c的投料量以包覆剂c中第一原料的指定元素和/或指定离子基团占单晶一次烧结产品的质量计为500~3500ppm,所述指定元素为氢氧化锆zr(oh)4中的zr、氧化钨wo3中的w、氢氧化铝al(oh)3中的al、氧化钛tio2中的ti、氧化锆zro2中的zr,所述指定离子基团为磷酸锂li3po4中的磷酸根离子基团po4、磷酸二氢铵nh4h2po4中的磷酸根离子基团po4;干法包覆的设备可以为高混机、犁刀混合机或融合机。

64.在本发明的实施例中,所述步骤(3’)中二烧包覆温度为300~800℃,升温速率为1~8℃/min,保温时间为6~20h。在优选情况下,二烧后的物料的处理为,经过粉碎、过筛后得到具有更低于基体dcr的单晶ncm三元正极材料,粉碎过筛为本领域的公知常识,技术人员可根据实际情况进行调整。通过本发明步骤(3’)得到的单晶ncm三元正极材料的特征为:平均粒径d50:4~6μm,比表面积bet:0.5~1.0m2/g,表面游离锂《1000ppm,粉末电阻率《5000ω*cm,扣电dcr低于28ω,扣电循环50圈容量保持率》95.8%。

65.与现有技术相比,本发明具有优势如下:

66.(1)掺杂剂a的引入能够降低一烧温度,降低加工生产成本,提升单晶颗粒结构稳定性、优化颗粒圆润度,降低bet(比表面积),减少副反应的发生,保证容量的发挥,比同等条件下没有掺杂掺杂剂a的产品的容量及扣电循环稳定性较优越。

67.(2)包覆剂b制备的具有相对偏低于基体dcr的单晶ncm三元正极材料,颗粒包覆相对均匀,单晶颗粒表面附着均匀包覆层,提升材料循环稳定性,dcr相比基体偏低2~3ω,材料表面游离锂较低,改善加工性能,稳定锂离子的脱嵌,改善材料循环寿命。

68.(3)包覆剂c制备的具有更低于基体dcr的单晶ncm三元正极材料,在有益效果(2)

的基础上,dcr保持更低,相比基体偏低8~10ω,粉末电阻率降低至3000ω*cm以下,电性能得以提升,包覆层均匀性较好,循环提升0.8个百分点,加强了li+的传递,改善循环过程中结构稳定性、li+脱嵌的顺畅及降低损失率。本发明一定程度上使ncm613材料优化改善,同时为不同单晶材料在设计降低材料的dcr、提升综合性能的思路上提供参考意义。

69.实施例1

70.本实施例提供一种降低dcr的ncm三元正极材料的制备方法,包括以下步骤:

71.将硫酸镍、硫酸钴、硫酸锰按金属阳离子摩尔比0.6:0.1:0.3,放入行星球磨罐中进行球磨2h至粉,收集待用。利用单轴式犁刀混合机将ni/co/mn原料(即镍钴锰三元原料,下同)、碳酸锂和掺杂剂a混合均匀,li:me(ni+co+mn)摩尔比=1:1.05,掺杂剂a包括:zro2,zr的掺杂量为2500ppm,sro,sr的掺杂量为600ppm,y2o3,y的掺杂量为1200ppm,干法混合均匀后,在空气气氛下进行一次烧结,烧结温度为915℃,升温速率:3℃/min,设置800℃保温平台保温2h,后继续升温至915℃下保温12h。烧结完毕后经过鄂破、对辊、气流粉碎、过筛,得到一次烧结单晶产品。

72.将一次烧结单晶产品置于高混机中与包覆剂b进行干法均匀混合2h,包覆剂b选择为:al(oh)3和磷酸锂li3po4,al的包覆量为1000ppm,磷酸锂包覆量为1000ppm。将混合均匀后的物料在空气气氛下进行二次烧结,烧结温度为400℃,升温速率:2℃/min,保温时间为8h,经粉碎过筛后得到单晶ncm三元正极材料,其平均粒径d50为4.35μm,bet为0.78m2/g相比不包覆降低0.04m2/g,表面游离锂为378ppm,扣电dcr在20%soc下为33.63ω,相比基体的36ω下降了2.4ω,粉末电阻率7469ω*cm。

73.实施例2

74.本实施例提供一种降低dcr的ncm三元正极材料的制备方法,包括以下步骤:

75.将硫酸镍、硫酸钴、硫酸锰按金属阳离子摩尔比0.6:0.1:0.3,放入行星球磨罐中进行球磨2h至粉,收集待用。利用单轴式犁刀混合机将ni/co/mn原料、碳酸锂和掺杂剂a混合均匀,li:me(ni+co+mn)摩尔比:=1:1.05,掺杂剂a选择:zro2,zr的掺杂量为2500ppm,sro,sr的掺杂量为600ppm,y2o3,y的掺杂量为1200ppm,干法混合均匀后,在空气气氛下进行一次烧结,烧结温度为915℃,升温速率:3℃/min,设置800℃保温平台保温2h,后915℃下保温12h。烧结完毕后经过鄂破、对辊、气流粉碎、过筛,得到一次烧结单晶产品。

76.将一次烧结单晶产品置于高混机中与包覆剂b进行干法均匀混合2h,包覆剂b选择:al(oh)3和硼酸,al的包覆量为1000ppm,硼酸的包覆量为300ppm。将混合均匀后的物料在空气气氛下进行二次烧结,烧结温度为350℃,升温速率:2℃/min,保温时间为8h,经粉碎过筛后得到单晶ncm三元正极材料,其平均粒径d50为4.86μm,bet为0.81m2/g,表面游离锂为406ppm,扣电dcr在20%soc下为34.20ω,相比基体的36ω下降了1.8ω,粉末电阻率17269ω*cm。

77.实施例3

78.本实施例提供一种降低dcr的ncm三元正极材料的制备方法,包括以下步骤:

79.将硫酸镍、硫酸钴、硫酸锰按金属阳离子摩尔比0.6:0.1:0.3,放入行星球磨罐中进行球磨2h至粉,收集待用。利用单轴式犁刀混合机将ni/co/mn原料、碳酸锂和掺杂剂a混合均匀,li:me(ni+co+mn)摩尔比:=1:1.05,掺杂剂a选择:zro2,zr的掺杂量为2500ppm,sro,sr的掺杂量为600ppm,y2o3,y的掺杂量为1200ppm,干法混合均匀后,在空气气氛下进行

一次烧结,烧结温度为915℃,升温速率:3℃/min,设置800℃保温平台保温2h,后915℃下保温12h。烧结完毕后经过鄂破、对辊、气流粉碎、过筛,得到一次烧结单晶产品。

80.将一次烧结单晶产品置于高混机中与包覆剂c进行干法均匀混合2h,包覆剂c为:wo3和lioh的混合物,w的包覆量为3000ppm,根据测试被包覆基体(一次烧结单晶产品)中li含量的值进行补锂工艺设计,使物料中w和li按照li2wo4进行元素配比,所选用的包覆剂c提前进行球磨混合处理,球磨转速1800r/min,混合时间2h。将混合均匀后的物料在空气气氛下进行二次烧结,烧结温度为650℃,升温速率:2℃/min,保温时间为8h,经粉碎过筛后得到单晶ncm三元正极材料,其平均粒径d50为5.30μm,bet为0.69m2/g,表面游离锂为446ppm,扣电dcr在20%soc下为28.82ω,相比基体的36ω下降了7.2ω,粉末电阻率4248ω*cm。

81.实施例4

82.本实施例提供一种降低dcr的ncm三元正极材料的制备方法,包括以下步骤:

83.将硫酸镍、硫酸钴、硫酸锰按金属阳离子摩尔比0.6:0.1:0.3,放入行星球磨罐中进行球磨2h至粉,收集待用。利用单轴式犁刀混合机将ni/co/mn原料、碳酸锂和掺杂剂a混合均匀,li:me(ni+co+mn)摩尔比:=1:1.05,掺杂剂a选择:zro2,zr的掺杂量为2500ppm,sro,sr的掺杂量为600ppm,y2o3,y的掺杂量为1200ppm,干法混合均匀后,在空气气氛下进行一次烧结,烧结温度为915℃,升温速率:3℃/min,设置800℃保温平台保温2h,后915℃下保温12h。烧结完毕后经过鄂破、对辊、气流粉碎、过筛,得到一次烧结单晶产品。

84.将一次烧结单晶产品置于高混机中与包覆剂c进行干法均匀混合2h,包覆剂c为:zro2和lioh的混合物,zr的包覆量为3000ppm,根据测试被包覆基体(一次烧结单晶产品)中li含量的值进行补锂工艺设计,使物料中zr和li按照li2zro3进行元素配比,所选用的包覆剂c提前进行球磨混合处理,球磨转速1800r/min,混合时间2h。将混合均匀后的物料在空气气氛下进行二次烧结,烧结温度为650℃,升温速率:2℃/min,保温时间为8h,经粉碎过筛后得到单晶ncm三元正极材料,其平均粒径d50为5.42μm,bet为0.69m2/g,表面游离锂为456ppm,扣电dcr在20%soc下为26.26ω,相比基体的36ω下降了9.8ω,粉末电阻率1446ω*cm。

85.实施例5

86.本实施例提供一种降低dcr的ncm三元正极材料的制备方法,包括以下步骤:

87.将硫酸镍、硫酸钴、硫酸锰按金属阳离子摩尔比0.6:0.1:0.3,放入行星球磨罐中进行球磨2h至粉,收集待用。利用单轴式犁刀混合机将ni/co/mn原料、碳酸锂和掺杂剂a混合均匀,li:me(ni+co+mn)摩尔比:=1:1.05,掺杂剂a选择:zro2,zr的掺杂量为2500ppm,sro,sr的掺杂量为600ppm,y2o3,y的掺杂量为1200ppm,干法混合均匀后,在空气气氛下进行一次烧结,烧结温度为915℃,升温速率:3℃/min,设置800℃保温平台保温2h,后915℃下保温12h。烧结完毕后经过鄂破、对辊、气流粉碎、过筛,得到一次烧结单晶产品。

88.将一次烧结单晶产品置于高混机中与包覆剂c进行干法均匀混合2h,包覆剂c为:wo3、磷酸二氢铵和lioh的混合物,w的包覆量为3000ppm,磷酸根的包覆量为1000ppm,根据测试被包覆基体(一次烧结单晶产品)中li含量的值进行补锂工艺设计,使物料中w、po4和li按照li3w(po4)3进行元素配比,其中w的包覆量为抵消折损率而略微提升,所选用的包覆剂c提前进行球磨处理。将混合均匀后的物料在空气气氛下进行二次烧结,烧结温度为650℃,升温速率:2℃/min,保温时间为8h,经粉碎过筛后得到单晶ncm三元正极材料,其平均粒

径d50为5.52μm,bet为0.62m2/g,表面游离锂为322ppm,扣电dcr在20%soc下为24.48ω,相比基体的36ω下降了11.6ω,粉末电阻率2446ω*cm。

89.实施例6

90.本实施例提供一种降低dcr的ncm三元正极材料的制备方法,包括以下步骤:

91.将硫酸镍、硫酸钴、硫酸锰按金属阳离子摩尔比0.6:0.1:0.3,放入行星球磨罐中进行球磨2h至粉,收集待用。利用单轴式犁刀混合机将ni/co/mn原料、碳酸锂和掺杂剂a混合均匀,li:me(ni+co+mn)摩尔比:=1:1.05,掺杂剂a选择:zro2,zr的掺杂量为2500ppm,sro,sr的掺杂量为600ppm,y2o3,y的掺杂量为1200ppm,干法混合均匀后,在空气气氛下进行一次烧结,烧结温度为915℃,升温速率:3℃/min,设置800℃保温平台保温2h,后915℃下保温12h。烧结完毕后经过鄂破、对辊、气流粉碎、过筛,得到一次烧结单晶产品。

92.将一次烧结单晶产品置于高混机中与包覆剂c进行干法均匀混合2h,包覆剂c为:zro2、磷酸二氢铵和lioh的混合物,zr的包覆量为3000ppm,磷酸根的包覆量为1000ppm,根据测试li含量的值进行补锂工艺设计,使物料中zr、po4和li按照lizr2(po4)3进行元素配比,所选用的包覆剂c提前进行球磨处理。将混合均匀后的物料在空气气氛下进行二次烧结,烧结温度为650℃,升温速率:2℃/min,保温时间为8h,经粉碎过筛后得到单晶ncm三元正极材料,其平均粒径d50为5.56μm,bet为0.61m2/g,表面游离锂为312ppm,扣电dcr在20%soc下为23.92ω,相比基体的36ω下降了12.1ω,粉末电阻率798ω*cm。

93.实施例7

94.将实施例1的一次烧结单晶产品(一烧基体)、实施例1-6获得的单晶正极材料分别按照本领域常规技术手段进行扣电组装与测试,操作如下:将正极材料120℃烘干12h,再与导电剂、粘接剂均匀混合4h,导电剂:粘结剂:正极材料=4%:2%:94%,在脱泡机上进行脱泡。将制备好的浆料均匀的涂覆在铝箔上,然后进行烘干、压片、裁剪成极片,在惰性气氛(如氩气)的手套箱中与泡沫镍、锂片、隔膜、滤纸、电解液等组装成扣电。将组装好的扣电进行容量测试(3.0~4.35v,0.1c/0.1c)和循环测试(3.0~4.5v,1c/1c)。

95.数据测试结果如下:

[0096] 容量mah/g扣电dcr(20%soc)粉末电阻率(15mpa)一次烧结单晶产品180.636ω817ω

·

cm实施例1186.833.63ω7469ω

·

cm实施例2186.734.20ω17269ω

·

cm实施例3187.128.82ω4248ω

·

cm实施例4186.326.26ω1446ω

·

cm实施例5186.924.48ω2446ω

·

cm实施例6186.223.92ω798ω

·

cm

[0097]

最后应说明的是:以上所述仅为本发明的优选实施例而已,不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1