一种制备异质结太阳电池电极的方法和装置与流程

1.本技术涉及太阳能电池的制备技术领域,尤其涉及一种制备异质结太阳电池电极的方法和装置。

背景技术:

2.近几年,随着钝化接触技术不断的取得突破,该技术作为一种工艺步骤比传统方式少的制备太阳能电池的技术,制备的异质结太阳电池的效率突破26%,引起了行业对异质结太阳电池极大的兴趣,国内异质结太阳电池新建产能逐步增加。但异质结太阳电池金属化使用的低温银浆成本一直高居不下,使得异质结太阳电池与现有prec电池竞争上并不占优势。

3.目前,为降低异质结太阳电池金属化银浆的耗量,采用的方法有:其一,减小副栅线的宽度以减少银浆的用量,而减小副栅线的宽度,对用于制备栅线的网版及浆料又提出了更高的要求,限于对网版和浆料的改进,通过减小副栅线的宽度以减少银浆用量的效果并不明显,并且使用低温银浆制备的副栅线还存在其他一些问题,如使用低温银浆制备的副栅线和ito薄膜之间的附着力较差,采用零主栅技术制备组件时的低温铜丝与低温银浆之间的焊接可靠性差,造成组件在老化后出现串联电阻增加,填充因子降低,严重损失输出功率;其二,使用银包铜浆料代替银浆以减少银浆的用量,这一方法也仅能用铜浆料代替30%的银浆成分,银浆的使用量仍然很高,制造成本同样很高,同时,对使用银浆制备的副栅线进行串焊时,串焊会造成热应力以及电池片的弯曲,从而无法实现电池的薄片化;其三,使用电镀铜栅线技术制备副栅线,以代替使用银浆制备的副栅线,该方法是在异质结太阳电池ito薄膜的整面上通过真空镀膜制备铜种子层,然后经过掩膜、光刻、显影等工艺制备种子层图案,再使用电镀工艺制备铜的金属栅线,最后通过湿法刻蚀完成副栅线的制备,但由于电镀铜栅线工艺步骤复杂、电镀采用的化学湿法对环境保护要求较高、附件成本较高等问题,使用铜栅线并不能有效地降低异质结太阳电池的制造成本,并且铜种子层与ito薄膜之间的附着力差,导致铜栅线与ito薄膜之间的附着力差,当在铜种子层上制备锡合金栅线时容易造成栅线脱离,不能满足太阳能电池的使用要求。

4.因此,现有的技术并不能很好的解决异质结太阳电池金属化时栅线附着力差,银浆耗量高的问题,从而不能使太阳能电池的制造成本降低。

技术实现要素:

5.本技术提供了一种制备异质结太阳电池电极的方法和装置,以解决传统方式制备异质结太阳电池时银浆耗量大、锡合金栅线与ito薄膜附着力差的问题。

6.本技术实施例的第一方面提供一种制备异质结太阳电池电极的方法,所述方法包括以下步骤:

7.将异质结太阳电池片置于磁吸附板和具有镂空掩膜图案的导磁掩膜板中间,所述异质结太阳电池片具有ito薄膜的一面与所述导磁掩膜板相对设置,所述磁吸附板和所述

导磁掩膜板通过磁性将所述异质结太阳电池片固定在所述磁吸附板和所述导磁掩膜板中间,形成磁吸附掩膜工装;

8.将所述磁吸附掩膜工装置于真空镀膜设备中,通过所述真空镀膜设备在所述异质结太阳电池片的ito薄膜上制备合金种子层栅线和金属种子层栅线,所述合金种子层栅线耦合在所述ito薄膜上,所述金属种子层栅线耦合在所述合金种子层栅线上,得到具有所述合金种子层和所述金属种子层的若干条互相平行或相交的种子叠层栅线的异质结太阳电池片;

9.通过波峰焊浸锡工艺或丝网印刷锡膏及热处理工艺在所述具有种子叠层栅线的异质结太阳电池片上制备锡合金栅线,所述锡合金栅线耦合在所述种子叠层栅线上,得到具有锡合金栅线电极的异质结太阳电池。

10.进一步的,所述的制备锡合金栅线包括以下步骤:

11.通过波峰焊浸锡工艺在所述的具有种子叠层栅线的异质结太阳电池片上制备第一锡合金栅线,将所述第一锡合金栅线耦合在所述金属种子层栅线上,得到具有第一锡合金栅线的异质结太阳电池片;

12.通过波峰焊浸锡工艺在所述具有第一锡合金栅线的异质结太阳电池片上制备第二锡合金栅线,将所述第二锡合金栅线耦合在所述第一锡合金栅线上,得到具有锡合金栅线电极的异质结太阳电池。

13.进一步的,所述合金种子层栅线包括钛种子层栅线、镍种子层栅线或镍铬合金种子层栅线中的一种。

14.进一步的,所述金属种子层栅线包括铜种子层栅线或铜合金种子层栅线。

15.进一步的,所述锡合金栅线的材料包括锡、铅、铋、银、铜中的至少一种或多种。

16.进一步的,所述的制备锡合金栅线包括以下步骤:

17.通过丝网印刷锡膏工艺在所述的具有种子叠层栅线的异质太阳结电池上印刷锡膏,所述的锡膏印刷在所述种子叠层栅线上;

18.根据锡膏的熔点进行热处理,使所述锡膏熔化形成锡合金栅线。

19.本技术实施例的第二方面提供一种异质结太阳电池电极,所述异质结太阳电池电极包括:异质结太阳电池片、合金种子层栅线、金属种子层栅线、金属栅线,所述合金种子层栅线耦合在所述异质结太阳电池片的ito薄膜上,所述金属种子层栅线耦合在所述合金种子层栅线上,所述金属栅线耦合在所述金属种子层栅线上。

20.本技术实施例的第三方面提供一种用于制备异质结太阳电池电极的装置,包括磁吸附板和具有镂空掩膜图案的导磁掩膜板,所述导磁掩膜板和所述磁吸附板相对设置,将异质结太阳电池片通过所述磁吸附板的磁性固定在所述磁吸附板和所述导磁掩膜板中间,形成磁吸附掩膜工装。

21.进一步的,所述磁吸附板包括永磁吸附板或电磁吸附板中的一种,所述永磁吸附板包括永磁体和包覆所述永磁体的金属薄板,所述金属薄板的表面平整度小于10μm。

22.进一步的,所述导磁掩膜板包括invar36或不锈钢中的一种,且所述导磁掩膜板的厚度为10

‑

1000μm。

23.本技术提供的技术方案包括以下有益技术效果:

24.本技术提供的一种制备异质结太阳电池电极的方法和装置,包括使用磁吸附掩膜

工装,通过真空镀膜设备,在异质结太阳电池片的ito薄膜上先制备一层合金种子层栅线,再在制备的合金种子层上制备金属种子层栅线,然后在金属种子层栅线上通过波峰焊浸锡工艺制备锡合金栅线,得到具有电极的异质结太阳电池,该方法通过磁吸附掩膜工装在异质结太阳电池片上先后制备两层种子层栅线,形成种子叠层栅线,然后再在种子叠层栅线上制备锡合金栅线,该异质结太阳电池电极使用锡合金完全代替银浆,从原材料上极大的降低了异质结太阳电池的制造成本,并且使用掩膜工装制备种子叠层栅线,代替了光刻掩膜工艺,简化了制备种子层栅线的工艺步骤,同时在制造方法上很大程度的降低了制造成本,而且通过在金属种子层栅线与ito薄膜之间增加一层合金种子层栅线,提高了金属种子层栅线与ito薄膜之间的附着力,从而确保了后续制备的锡合金栅线与ito薄膜的良好附着,进一步的保证了异质结太阳电池的使用寿命和长期在户外良好的使用效果。

附图说明

25.图1为本技术实施例提供的制备异质结太阳电池电极的方法流程图;

26.图2为本技术实施例提供的磁吸附掩膜工装结构示意图;

27.图3为本技术实施例提供的异质结太阳电池上的电极结构示意图;

28.图4为本技术实施例提供的铜合金种子层栅线的照片;

29.图5为本技术实施例提供的异形铜合金种子层栅线的照片;

30.图6为本技术实施例提供的锡合金栅线的照片;

31.图7为本技术实施例提供的测量锡合金栅线高度和宽度的第一照片;

32.图8为本技术实施例提供的测量锡合金栅线高度和宽度的第二照片;

33.图9为本技术实施例提供的镀锡铜丝的照片;

34.图10为本技术实施例提供的测试锡合金栅线与ito薄膜之间附着力的方法的照片。

35.附图标记说明:1

‑

导磁掩膜板;2

‑

异质结太阳电池片;3

‑

磁吸附板;4

‑

锡合金栅线;5

‑

金属种子层栅线;6

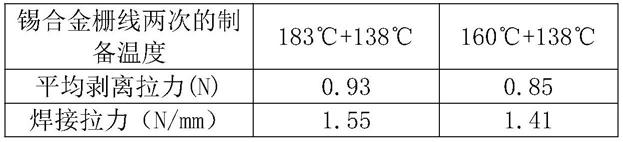

‑

合金种子层栅线;11

‑

镂空掩膜槽。

具体实施方式

36.为便于对申请的技术方案进行描述和理解,以下首先对本技术所涉及到的一些概念进行说明。

37.异质结太阳电池是一种高效晶硅太阳能电池结构,即在p型氢化非晶硅和n型氢化非晶硅与n型硅衬底之间增加一层非掺杂(本征)氢化非晶硅薄膜,再在p型氢化非晶硅和n型非晶硅上形成ito导电层收集载流子。

38.ito薄膜是一种n型半导体材料,具有高的导电率、高的可见光透过率、高的机械硬度和良好的化学稳定性。

39.为了解决现有技术制造异质结太阳电池电极栅线时丝网印刷栅线银浆耗量高、锡合金栅线附着力差、电镀铜栅线对环境影响大等问题,本技术实施例提供了一种制备异质结太阳电池电极的方法和装置,该方法的主要步骤如图1所示,该装置包括结构如图2所示的工装,该方法替代了传统的丝网印刷制备银浆栅线,以及电镀工艺中的传统的光刻掩膜制备种子层栅线的工艺,通过使用如图2中所示的磁吸附掩膜工装在异质结太阳电池片2上

制备种子层栅线。

40.具体的,如图2所示,将异质结太阳电池片2需要制备种子层的一面朝上放置在磁吸附板3上,将具有镂空掩膜槽11和高导磁性的导磁掩膜板1放置在异质结太阳电池片2上,即,异质结太阳电池片2需要制备种子层的一面和导磁掩膜板1相对设置,导磁掩膜板1通过磁吸附板3的磁性将异质结太阳电池片2固定在导磁掩膜板1和磁吸附板3的中间,形成磁吸附掩膜工装,因为异质结太阳电池片2的厚度小于200μm,磁性大于500高斯的磁吸附板3的磁性足够穿过异质结太阳电池片2将导磁掩膜板1吸附,并使导磁掩膜板1与异质结太阳电池片2紧密贴合,其中,磁吸附板3包括由一整块的永磁吸附材料制成的永磁吸附板,或者用多块永磁材料拼接而成的永磁吸附板,并在永磁吸附板的表面包覆一层导磁性良好的金属薄板,为了保证异质结太阳电池片2与磁吸附板1良好的接触,避免异质结太阳电池片2因为磁吸附板1不够平整而发生破损的情况,该金属薄板的表面平整度需要小于10μm,磁吸附板3的磁场强度选择100

‑

10000高斯即可满足使用要求,导磁掩膜板1是具有高导磁性的金属板,导磁掩膜板1的材质可以选择导磁的invar36或不锈钢中的一种,其厚度选择10

‑

1000μm即可满足使用要求,以高导磁性的金属板作为掩膜板1,在掩膜板1上采用电铸工艺或者激光加工工艺制备出与种子层的图案相同的镂空掩膜槽11。

41.本技术实施例提供的一种制备异质结太阳电池电极的方法制备的异质结太阳电池电极的结构如图3所示,具体的制备步骤为:按照上述方式,将组装好的磁吸附掩膜工装置于真空镀膜设备中,如,可以选择磁控溅射设备或者蒸镀设备,溅射的靶材或蒸镀的靶材通过导磁掩膜板1上的镂空掩膜槽11,耦合在异质结太阳电池片2上。进行不同的种子层制备,形成种子层叠层,种子层叠层的厚度为100

‑

1000nm,具体为,在异质结太阳电池片2的ito薄膜上制备合金种子层6,合金种子层6可以选择钛、镍、镍铬合金中的任意一种,合金种子层6的厚度为10

‑

100nm,然后,在合金种子层6上制备金属种子层5,金属种子层5可以选择铜或铜合金,金属种子层5的厚度为100

‑

1000nm,本技术实施例以镍铬合金为例,使用磁吸附掩膜工装在磁控溅射设备中,先在异质结太阳电池片2的ito薄膜上制备镍铬合金的合金种子层,再使用同样的磁吸附掩膜工装在磁控溅射设备中,再在镍铬合金的合金种子层上制备铜的金属种子层5,制备好两层种子层后,取出磁吸附掩膜工装,卸载掉导磁掩膜板1,即可获得具有两层不同金属的种子叠层栅线的异质结太阳电池片2,使用本技术实施例提供的方法,即,使用磁吸附掩膜工装在异质结太阳电池片2的ito薄膜上制备种子叠层栅线,该装置结构简单,使用方便,与现有的、常用的电镀铜栅线采用的掩膜光刻工艺相比,该方法不仅简化了工艺步骤,而且不会对环境造成影响,同时极大的降低了制造成本。

42.在异质结太阳电池片2上制备好种子叠层栅线后,需要在种子叠层栅线上制备金属栅线,可以通过波峰焊浸锡工艺在种子叠层栅线上制备金属栅线,或者通过丝网印刷锡膏工艺在种子叠层栅线上印刷锡合金的浆料,并进行回流焊烧结处理,使通过丝网印刷工艺印刷的金属栅线浆料熔化,形成金属栅线。

43.可以选择锡合金作为金属栅线的材料,通过丝网印刷工艺印刷在异质结太阳电池片上制备锡合金栅线4,具体的,通过丝网印刷锡膏工艺在具有种子叠层栅线的异质结太阳电池片上印刷锡膏,该锡膏印刷在种子叠层栅线上,然后根据锡膏的熔点进行热处理,使锡膏熔化形成锡合金栅线,得到具有锡合金栅线电极的异质结太阳电池。

44.对于异质结太阳电池的作为副栅线的金属栅线来说,为了不影响栅线宽度对入射

太阳光的遮挡,要求栅线的宽度越细越好,而且要求金属栅线的线电阻越小越好,提高金属栅线的高宽比,不仅可以提高栅线的断面面积,而且在不影响遮光的情况下,可以有效的降低栅线的线电阻,从而降低电池组件的功率损失。

45.本技术实施例为了提高金属栅线的高宽比,选择通过波峰焊浸锡工艺,分两次在种子叠层栅线上制备锡合金栅线,该锡合金栅线可以选择使用锡合金材料制备,该锡合金材料包括锡、铅、铋、银、铜中的至少一种或多种,锡合金栅线4的厚度为1

‑

50μm。具体的,先在金属种子层栅线5上制备一层熔点较高的锡合金的第一锡合金栅线,然后再在第一锡合金栅线上制备一层熔点相对第一锡合金栅线较低的锡合金的第二锡合金栅线,在制备熔点较低的第二锡合金栅线时,已经制备好的熔点较高的第一锡合金栅线不会达到熔点而熔化并脱离,若只制备一次锡合金的金属栅线,则金属栅线的高度较低,线电阻就较大,会提高电池组件的功率损失,通过两次波峰焊浸锡工艺制备好锡合金栅线的异质结太阳电池的结构如图6所示,异质结太阳电池片2上依次制备有合金种子层栅线6、金属种子层栅线5和锡合金栅线4。

46.对通过本技术实施例提供的异质结太阳电池电极的结构和性能进行测量和测试,测量和测试的部分结果以照片的形式展示,并且照片为对众多的测量和测试的结果中随意抽取的,具体包括对种子叠层栅线的宽度通过显微镜进行观测,对种子叠层栅线进行观测的照片如图4和图5所示,图中的竖直亮带即为在异质结太阳电池片2上制备的种子叠层栅线,图中可以直接看到铜的金属种子层栅线,镍铬合金的合金种子层栅线位于铜的金属种子层栅线的下面,即,铜的金属种子层栅线覆盖在镍铬合金的合金种子层栅线上,图中显微镜自带的标尺的最小一格表示10μm,对照图中的标尺,从图4中可以看出,使用磁吸附掩膜工装在磁控溅射设备中制备的种子叠层的宽度为40μm,也就是说,本技术实施例提供的方法和装置,可以在异质结太阳电池片的ito薄膜上制备宽度在50μm以下的种子叠层栅线,这一宽度的种子叠层栅线减少了对入射太阳光的遮挡,提高了光的利用效率。图5中示出的种子叠层栅线的宽度虽然为80μm,但是可以看出,种子叠层栅线具有边缘清晰的凸起结构,也就是说,使用本技术实施例提供的方法和装置,还可以制备结构非常精细的种子叠层栅线结构。

47.对本技术实施例提供的异质结太阳电池电极的结构和性能进行测量和测试还包括对锡合金栅线使用显微镜进行观测,锡合金栅线的照片如图6所示,图6中的竖直亮带即为锡合金栅线,可以看出锡合金栅线的宽度为50μm,且结构完整、均匀。对锡合金栅线的断面使用显微镜进行观测,锡合金栅线的断面结构的照片如图7和图8所示,图7和图8中用白色线条圈出的半椭圆形的结构即为照片中的锡合金栅线的断面结构,从图7中观测时自动生成的高度和宽度数值可以看出,锡合金栅线的高度为8.630μm,宽度为45.193μm,图8中的锡合金栅线的宽度和高度较图7中的数值都大,高度为18.703μm,宽度为87.724μm,图8中的锡合金栅线的高宽比为0.21,虽然两者的高度和宽度差别比较大,但是两者的高宽比依然很接近。

48.表1锡合金栅线的高度、宽度测量值

49.序号高度/μm宽度/μm110.67743.279211.35945.193

310.67745.599413.08449.962515.03652.46615.26653.142712.49448.147812.6345.193912.40346.5551013.54145.1931111.13245.876

50.根据前述的内容,本技术实施例中选择了部分对遮光影响更小的锡合金栅线进行测量,也就是选择了性能更好的异质结太阳电池进行测量,具体测量的部分锡合金栅线的高度和宽度结果如表1所示,根据表1中的测量值计算可得,锡合金栅线的高度平均值为12.572μm,宽度平均值为47.372μm,高宽比的平均值为0.265,这一结果比用丝网印刷工艺制备的锡合金栅线的高宽比大,说明该方法可以提高锡合金栅线的高宽比。

51.为了测试最终制备好的锡合金栅线与ito薄膜之间的附着力,根据本技术实施例提供的制备方法,先在异质结太阳电池片上制备好种子叠层栅线和锡合金栅线,然后将宽度为0.6mm、厚度为0.16mm的镀锡铜丝经过层压工艺与锡合金栅线实现焊接,制备了用于测试附着力的样品,采用焊带附着力拉力测试仪评估锡合金栅线在ito薄膜上的附着力大小。图9中所示的竖直亮带即为镀锡铜丝,其宽度约为0.6mm,厚度为0.16mm,将镀锡铜丝平行于电池片,从反方向进行剥离,测试其与锡合金栅线之间的附着力,从而反映锡合金栅线与ito薄膜之间的附着力。

52.测试样品及测试方法如图10中所示,图中最右边的镀锡铜丝即为在拉力的作用下,镀锡铜丝的一半与锡合金栅线分离,但锡合金栅线与ito薄膜之间未出现脱离,说明锡合金栅线与ito薄膜之间的附着力大于锡合金栅线与镀锡铜丝之间的焊接拉力。

53.具体的焊接拉力的测试结果如表2中所示,从表2中可知,当选择熔点为183℃和熔点为138℃的两种锡合金材料制备锡合金栅线时,在进行焊接拉力测试时,测试所得的的平均剥离拉力为0.93n,计算得到的锡合金栅线与镀锡铜丝在层压过程中形成的焊接拉力为1.55n/mm,而选择熔点为160℃和熔点为138℃的两种锡合金材料制备锡合金栅线时,测试所得的的平均剥离拉力为0.85n,计算得到的锡合金栅线与镀锡铜丝在层压过程中形成的焊接拉力为1.41n/mm,即选择熔点为183℃的锡合金材料时,测试的镀锡铜丝与锡合金栅线之间的附着力大于1.5n/mm,即,锡合金栅线与ito薄膜之间的附着力大于1.5n/mm,说明熔点为138℃的锡合金在层压过程中与铜丝上的锡合金实现了很好的焊接,同时该焊接拉力大于行业标准所要求的焊接拉力(1n/mm),也就是锡合金栅线与ito薄膜之间的附着力大于行业标准所要求的附着力(1n/mm),可以满足异质结太阳电池在户外长期使用的要求。而即使使用现有的湿法工艺制备铜的金属种子层栅线,再在铜的金属种子层栅线上制备锡合金栅线,制备好的锡合金栅线与ito薄膜之间的附着力是极其差的,用手轻微触摸锡合金栅线,其就会发生脱落。

54.本技术实施例提供的方法,使用磁吸附掩膜工装,在磁控溅射设备中先制备一层合金种子层栅线,接着制备金属种子层栅线,形成种子叠层栅线,再在种子叠层栅线上制备

锡合金栅线,通过改变制备方法,并且在金属种子层栅线与ito薄膜之间增加一层合金种子层栅线,制备的锡合金栅线与ito薄膜之间的附着力达到了1.5n/mm,克服了现有技术制备的锡合金栅线与ito薄膜之间附着力差的问题。

55.表2镀锡铜丝与锡合金栅线焊接拉力测试结果

[0056][0057]

采用tlm法测试不同类型使用本技术实施例提供的方法制备的异质结太阳电池的锡合金栅线与ito薄膜之间的接触电阻,测量结果如表3中所述,从表3中的数值可知,接触电阻的平均值小于1mohm

·

cm2,该结果与行业数据相当或更低。

[0058]

表3锡合金栅线与ito薄膜之间的接触电阻

[0059]

序号ito方阻(ohm)接触电阻(mohm

·

cm2)159.510.5838256.020.6857362.020.1296462.220.3921566.710.2075

[0060]

本技术实施例提供的制备异质结太阳电池电极的方法,采用磁吸附掩膜工装,通过磁控溅射设备先在异质结太阳电池片的ito薄膜上分别制备镍铬合金的合金种子层栅线和铜的金属种子层栅线,形成种子叠层栅线,再通过波峰焊浸锡工艺,选择不同熔点的锡合金材料,分两次在种子叠层栅线上制备锡合金栅线,该方法使用锡合金完全代替现有技术中使用的银浆,测试结果显示得到的异质结太阳电池电极具有高的附着力、高的高宽比、低的接触电阻,通过对原材料的替换和制造方法的改进,极大的降低了异质结太阳电池电极栅线的制造成本,并获得了各项性能较好的异质结太阳电池电极,这些优良的特性,可以使本技术实施例提供的异质结太阳电池具有广阔的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1