一种大功率继电器的制作方法

1.本发明涉及继电器技术领域,具体涉及一种大功率继电器。

背景技术:

2.目前,继电器无论是在idc(internet data center,互联网数据中心)机房配电系统、电力系统领域或者是在移动电信通信领域、轨道交通领域和安防系统等领域,都得到可广泛应用。传统的机械式继电器,由于其内部没有设置灭弧装置,因此在继电器的触点开关在闭合/断开时会产生电火花,电火花的大小随着电流的大小不断增大,特别是在直流控制系统,电火花更加严重。较大电火花的产生会造成:烧蚀触点、产生电磁干扰、增加损耗、减小过电量等。因此,在继电器的设计和使用中如何有效准确的减少拉弧或浪涌电流对继电器来说至关重要,特别是高压直流继电器,在投入和切断高电压、大电流直流负载时电弧较大,对它的灭弧必须采用一些特殊的措施,尤其是针对大功率继电器。

3.公开号为cn209962967u和cn207398032u的中国专利文献分别公开了一种具有灭弧功能的继电器,并且两篇专利里所采用的灭弧结构存在一个共同点,即灭弧结构均是通过动簧铜件往复移动实现同步动作,当动簧铜件与静簧铜件分离时,隔弧板在动簧铜件的带动下插入到动簧铜件和静簧铜件之间。该传动方式也是本领域目前所采用的普遍技术手段,其具有一个缺点:动簧铜件在电机、减速齿轮的驱动下,移动速度相对较慢,相应的导致隔弧板动作缓慢,当动簧铜件完全分离后,隔弧板才完全就位,而在动簧铜件分离前期,此时间隙较小,也可能出现电弧(且出现概率更大),此时隔弧板未就位,无法起到有效灭弧作用。为此,在继电器在开合时,提高隔弧板的动作速率显得十分必要。

4.另外,传统的大功率继电器,由于继电器组件功率较大,在使用过程中,散发出大量热量,容易导致继电器过载,无法正常使用,若热量不及时散去,容易造成元件老化,甚至引发短路等安全事故。

技术实现要素:

5.本发明的目的在于提供一种大功率继电器,其解决了现有大功率继电器存在的灭弧效果较差、散热效率差的问题。

6.本发明通过以下技术方案来实现上述目的:

7.一种大功率继电器,所述继电器包括用于安装元件的壳体,所述壳体由底壳和顶壳可拆卸连接组成,所述底壳的底面嵌装有复合导热板,所述复合导热板依次由硬质层、导热层、柔性绝缘层、导热层、柔性绝缘层、导热层、硬质层组成,所述顶壳的顶面开设有散热窗,所述散热窗内设有防尘网。

8.进一步改进在于,所述硬质层为硬质树脂材料制成,所述导热层为tcor流化橡胶材料制成,所述柔性绝缘层为玻璃纤维材料制成。

9.进一步改进在于,所述底壳内设有电机、减速传动件、静簧铜件和动簧铜件,弧板、加速传动件,所述电机通过减速传动件与动簧铜件传动连接,同时电机通过加速传动件与

隔弧板传动连接,当电机转动时,一方面通过减速传动件带动动簧铜件与静簧铜件接触或分离,另一方面通过加速传动件带动隔弧板移动以使动簧铜件与静簧铜件之间无阻隔或被阻隔。

10.进一步改进在于,所述底壳内在动簧铜件和静簧铜件之间设有滑杆,所述隔弧板活动设在滑杆上,且隔弧板上开设有与动簧铜件相对应的通孔,所述加速传动件用于驱动隔弧板沿滑杆移动,使得隔弧板上通孔位置或者非通孔位置处于动簧铜件和静簧铜件连线上。

11.进一步改进在于,所述隔弧板的移动范围受滑杆的两端部阻挡限制,且当隔弧板移动至其中一端部的限制位置时,所述隔弧板上通孔位置处于动簧铜件和静簧铜件连线上,当隔弧板移动至另一端部的限制位置时,所述隔弧板上非通孔位置处于动簧铜件和静簧铜件连线上。

12.进一步改进在于,所述加速传动件中至少有一个同轴双层齿轮具有如下结构:包括轮轴、轴承、大齿轮和小齿轮,所述大齿轮和小齿轮分别通过轴承活动安装在轮轴上,所述大齿轮相对于小齿轮的侧面上沿同一圆周线布设有相连串的凹坑,所述小齿轮相对于大齿轮的侧面上垂直设有若干根可弹性伸缩的凸柱,每根凸柱插入与之对应的凹坑内,且当大齿轮转动无受阻时,所述小齿轮转动则通过凸柱带动大齿轮转动,当大齿轮转动受阻时,所述小齿轮转动则所有凸柱沿转动路径上的不同凹坑滑动。

13.进一步改进在于,所述凸柱的顶端以及凹坑均为半球形状。

14.进一步改进在于,所述大齿轮上开设有若干个柱槽,所述柱槽内设有弹簧,所述凸柱插入柱槽内且通过弹簧进行支撑连接。

15.进一步改进在于,所述加速传动件包括至少一个同轴双层齿轮,所述隔弧板上设有齿板,所述至少一个同轴双层齿轮采用加速连接方式将电机输出端和齿板传动连接,通过电机的正反转,使隔弧板沿滑杆往复移动。

16.本发明的有益效果在于:

17.(1)该继电器底壳上设有特制的复合导热板,配合顶壳上开设的散热窗,使继电器能保证较高的强度,同时具有优异的散热性能,有助于增加继电器的使用寿命以及使用安全性;

18.(2)该继电器改变了隔弧板固有的传动方式,引入加速传动件,配合已有的减速传动件,统一驱动下可形成速度差,使得隔弧板的动作速率明显快于继电器开合闸动作速率,这样在开闸后的极短时间内,即可让隔弧板移动就位,灭弧效果得到显著提升。

附图说明

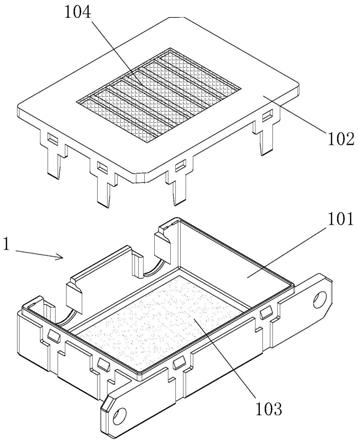

19.图1为继电器壳体的结构示意图;

20.图2为复合导热板的剖面视图;

21.图3为继电器在开闸时的结构示意图;

22.图4为继电器在合闸时的结构示意图;

23.图5为加速传动件的结构示意图;

24.图6为隔弧板的结构示意图;

25.图7为同轴双层齿轮的结构示意图;

26.图8为同轴双层齿轮中大齿轮的结构示意图;

27.图中:1、壳体;101、底壳;102、顶壳;103、复合导热板;2、电机;3、减速传动件;4、静簧铜件;5、动簧铜件;6、隔弧板;601、通孔;602、齿板;603、横槽;7、加速传动件;701、同轴双层齿轮;7011、轮轴;7012、轴承;7013、大齿轮;7014、小齿轮;7015、凹坑;7016、凸柱;702、单层齿轮;8、滑杆;9、导向轴。

具体实施方式

28.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

29.如图1和图2所示,一种大功率继电器,继电器包括用于安装元件的壳体1,壳体1由底壳101和顶壳102可拆卸连接组成,底壳101的底面嵌装有复合导热板103,复合导热板103依次由硬质层、导热层、柔性绝缘层、导热层、柔性绝缘层、导热层、硬质层组成,其中,硬质层为硬质树脂材料制成,所述导热层为tcor流化橡胶材料制成,所述柔性绝缘层为玻璃纤维材料制成。另外,顶壳102的顶面开设有散热窗104,散热窗104内设有防尘网。整个壳体1能保证较高的强度,以及优异的散热性能,有助于增加继电器的使用寿命。

30.再结合图3至图8所示,底壳101内设有电机2、减速传动件3、静簧铜件4和动簧铜件5,弧板6、加速传动件7,电机2通过减速传动件3与动簧铜件5传动连接,同时电机2通过加速传动件7与隔弧板6传动连接,当电机2转动时,一方面通过减速传动件3带动动簧铜件5与静簧铜件4接触或分离,另一方面通过加速传动件7带动隔弧板6移动以使动簧铜件5与静簧铜件4之间无阻隔或被阻隔。

31.具体的,电机2可以在控制下双向转动,当电机2朝一个方向转动时,通过减速传动件3带动动簧铜件5与静簧铜件4接触,与此同时通过加速传动件7带动隔弧板6移动以使动簧铜件5与静簧铜件4之间无阻隔,为接触提供条件,实现合闸;当电机2朝另一个方向转动时,通过减速传动件3带动动簧铜件5与静簧铜件4分离,与此同时通过加速传动件7带动隔弧板6移动以使动簧铜件5与静簧铜件4之间被阻隔,起到灭弧效果,实现开闸。且由于减速传动件3和加速传动件7由同一电机2驱动,因此可在动力输出端形成速度差,开合闸动作和隔弧板6动作同时启动,但隔弧板6动作明显快于开合闸动作,使得在开闸时,刚动簧铜件5和静簧铜件4之间分离出现较小的缝隙时,隔弧板6即可就位,完成灭弧工作,而此时动簧铜件5还会继续移动,直到彻底完成开闸动作。

32.本发明中,隔弧板6可以是采用传统的安装结构,即通过竖轴可转动安装在静簧铜件4的侧边,并在竖轴上安装从动齿轮,再将加速传动件7的输出端与从动齿轮啮合连接,加速传动件7驱动竖轴朝不同方向转动,使得隔弧板6插入动簧铜件5与静簧铜件4之间形成阻隔,或者离开使动簧铜件5与静簧铜件4之间无阻隔。

33.另外,本发明提供了一种改进型的隔弧板6安装结构,其稳定性更好,具体为:增加隔弧板6的长度和宽度,并壳体1内在动簧铜件5和静簧铜件4之间设有滑杆8,滑杆8为双杆结构,隔弧板6活动设在滑杆8上,且隔弧板6上开设有与动簧铜件5相对应的通孔601,通孔601的大小满足动簧铜件5的触头恰好穿过,加速传动件7用于驱动隔弧板6沿滑杆8移动,使得隔弧板6上通孔601位置或者非通孔601位置处于动簧铜件5和静簧铜件4连线上。

34.本发明中,隔弧板6由于长度增加,且为加速移动,位移量较大,因此壳体1需要较大体积,确保隔弧板6的往复移动空间。

35.而在有些使用环境下,继电器无法实现体积大型化,因此隔弧板6的移动范围受滑杆8的两端部阻挡限制,为此可以设置成:当隔弧板6移动至其中一端部的限制位置时,隔弧板6上通孔601位置处于动簧铜件5和静簧铜件4连线上,实现不阻挡;当隔弧板6移动至另一端部的限制位置时,隔弧板6上非通孔601位置处于动簧铜件5和静簧铜件4连线上,实现阻挡。

36.为了避免隔弧板6被限制移动时出现传动卡顿现象,本发明中,加速传动件7中至少有一个同轴双层齿轮701具有如下结构:包括轮轴7011、轴承7012、大齿轮7013和小齿轮7014,大齿轮7013和小齿轮7014分别通过轴承7012活动安装在轮轴7011上,大齿轮7013相对于小齿轮7014的侧面上沿同一圆周线布设有相连串的凹坑7015,小齿轮7014相对于大齿轮7013的侧面上垂直设有若干根可弹性伸缩的凸柱7016,每根凸柱7016插入与之对应的凹坑7015内,且当大齿轮7013转动无受阻时,小齿轮7014转动,凸柱7016插在固定的凹坑7015内不会收缩,通过凸柱7016带动大齿轮7013转动,当大齿轮7013转动受阻(隔弧板6已经达到端部限制位置)时,小齿轮7014转动,凸柱7016会克服伸缩弹性,所有凸柱7016沿转动路径上的不同凹坑7015滑动,此时大齿轮7013不转动并不会影响小齿轮7014的继续转动,相应的上级传动均可继续进行,即保证电机2的输出端继续转动,带动动簧铜件5完成开合闸动作。

37.优选的,凸柱7016的顶端以及凹坑7015均为半球形状,便于凸柱7016能克服伸缩弹性沿凹坑7015滑动。大齿轮7013上开设有若干个柱槽,柱槽内设有弹簧,凸柱7016插入柱槽内且通过弹簧进行支撑连接。

38.本发明中,加速传动件7包括至少一个同轴双层齿轮701,例如图5中所示的结构,加速传动件7包括依次啮合的两个同轴双层齿轮701和一个单层齿轮702。当然,加速传动件7也可仅采用一个同轴双层齿轮701,或者更多的同轴双层齿轮701,只需注意保持最终正确的传动方向即可。相应的,隔弧板6上设有齿板602,至少一个同轴双层齿轮701采用加速连接方式(即同轴双层齿轮701中由小齿轮带动大齿轮,相邻的由上级同轴双层齿轮701的大齿轮带动下级同轴双层齿轮701的小齿轮或带动单层齿轮702)将电机2输出端和齿板602传动连接,通过电机2的正反转,使隔弧板6沿滑杆8往复移动。

39.本发明中,壳体1内设有用于动簧铜件5移动导向的导向轴9,导向轴9贯穿隔弧板6,且在隔弧板6上开设有用于导向轴9相对移动的横槽603。在隔弧板6往复移动时,导向轴9静止,因此需要横槽603提供空间,避免导向轴9阻挡隔弧板6移动。另外,还需注意的是,加速传动件7位于动簧铜件5的下方,相互之间避免影响。

40.本发明中,电机2的输出端设为一蜗杆结构,电机2通过该蜗杆结构同时与减速传动件3和加速传动件7啮合连接,统一驱动,简化结构,且便于控制。

41.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1