一种废旧电池浆料回收处理的方法与流程

1.本发明属于电池材料回收技术领域,具体涉及一种废旧电池浆料回收处理的方法。

背景技术:

2.在锂电池生产过程中,由于在制浆、涂布过程中,浆料放置时间过长、ph过高、有异物引入、水含量过高,导致浆料无法正常进行涂布,从而导致浆料的报废,而废浆料中licoo2、lini

x

co

y

mn1‑

x

‑

y

o2(0.3≦x≦1,0.3≦y≦1)和lifepo4混合物的含量超过60wt%,且含有约20~30wt%的n

‑

甲基吡咯烷酮(nmp),从经济的角度来说,非常有回收价值,近年来金属原料和nmp价格逐年攀升,对浆料进行回收对于锂电池原料成本的控制就显得尤为重要。从环境的角度来看,如果将其丢弃,则会严重危害环境。nmp浆料回收不止可以实现锂电行业闭环且保护了环境。

3.目前,浆料回收技术比较单一,都是采用离心方式进行固液分离,如目前有的相关技术,一种锂电池正极废弃浆料的回收处理方法,该方法采用离心机固液分离,常压蒸馏回收nmp,高温煅烧固相,粉碎机破碎,最后浸出回收金属。但方法用离心的效率较低、处理量小,离心效果差,不利于工业化应用。还有的相关技术,公开了一种锂电池正极废弃浆料的回收系统,该系统包括将离心机分别与双效蒸发器、双螺旋高温煅烧设备连接,所述粉碎机、筛分机、反应釜依次连接在双螺旋高温煅烧设备之后。同样该系统采用的是离心工艺对浆料进行固液分离,效率较低。

4.针对离心效率低的问题,亟需提供一种提高废旧电池浆料固液分离效率的方法。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种废旧电池浆料回收处理方法,该方法能提高nmp固液分离效率、有利于实现工业化、降低nmp浆料处理难度,实现巨大的经济利益。

6.为实现上述目的,本发明采用以下技术方案:

7.一种废旧电池浆料回收处理的方法,包括以下步骤:

8.(1)将废旧电池浆料进行搅拌、筛分,再加入絮凝剂进行絮凝,得到浆料;

9.(2)对所述浆料进行压滤,取滤渣与氧化钙混合,得到正极材料。

10.优选地,步骤(1)中,所述搅拌的速度为100~300r/min,所述搅拌的时间为0.5~1h。

11.优选地,所述搅拌前还包括对所述废旧电池浆料进行分散的速度为600~1000r/min。

12.优选地,步骤(1)中,所述筛分使用的筛网的目数为2

‑

10目。

13.优选地,步骤(2)中还包括对所述压滤后得到的滤液进行蒸发浓缩,得到nmp。

14.优选地,步骤(1)中,所述絮凝的时间为30~60min。

15.优选地,步骤(1)中,所述絮凝剂为金属硫酸盐、金属氯盐或金属硝酸盐中的至少一种。

16.进一步优选地,所述金属硫酸盐、金属氯盐或金属硝酸盐中的金属为mg、ca、cu、ni、zn、co、fe、al中的至少一种。

17.进一步优选地,所述金属硫酸盐为niso4、znso4、coso4、cuso4、caso4或mgso4中的至少一种。

18.进一步优选地,所述金属氯盐为mgcl2、cocl2、zncl2、nicl2、cacl2、cucl2中的至少一种。

19.进一步优选地,所述金属硝酸盐为ca(no3)2、zn(no3)2、al(no3)3、mg(no3)2、fe(no3)3、cu(no3)2、co(no3)2中的至少一种。

20.更优选地,所述絮凝剂为mgcl2、cocl2、nicl2、cacl2、niso4、znso4、coso4、cuso4、caso4、mgso4、al(no3)3、fe(no3)3中的至少一种。

21.进一步优选地,所述金属为mg、ca、cu、ni、zn、co中的至少一种时,所述絮凝剂的金属离子浓度为30~110g/l。

22.进一步优选地,所述金属为fe、al中的至少一种时,所述絮凝剂的金属离子浓度为20~100g/l。

23.优选地,步骤(1)中,将所述絮凝剂溶解后得到絮凝剂溶液,所述絮凝剂溶液和所述废旧电池浆料的体积比为(0.02~1.0):1。

24.优选地,步骤(2)中,所述滤渣与氧化钙的质量比为(30~100):1。氧化钙可以与滤渣中的水反应,反应温度高达700℃左右,从而将其中的pvdf去除,无需进行煅烧,减少能源消耗。

25.相对于现有技术,本发明的有益效果如下:

26.1、本发明通过先将废旧电池浆料分散搅拌,再加入絮凝剂进行絮凝,使胶粒之间凝聚成团,从而引起交替内部电荷不平衡,引起正极材料与nmp、pvdf的分离,再进行压滤进一步使得正极材料与nmp彻底分离,提高分离效率和分离率。取压滤后的滤渣与氧化钙混合,氧化钙可以与滤渣中的水反应,反应温度高达700℃左右,从而将其中的pvdf(有机物)去除,得到杂质含量少的正极材料。

27.2、本发明解决了离心分离废旧锂电池浆料工序时间长、效率低等问题,提高了分离效率、有利于实现工业化、降低了nmp浆料处理难度。本发明的絮凝工序无须进行絮凝沉淀,可以直接进行压滤,提高了固液分离效率、提高处理量。

附图说明

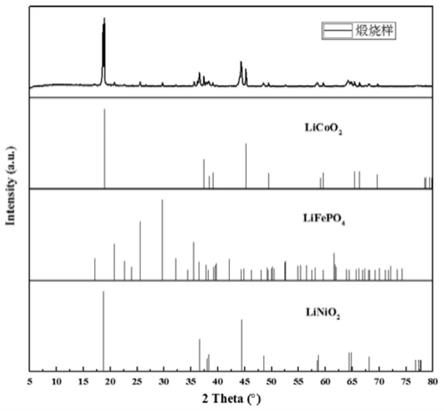

28.图1为本发明实施例1滤渣的xrd图;

29.图2为本发明实施例1滤渣的sem图。

具体实施方式

30.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前

提下所获得的其他实施例,均属于本发明保护的范围。

31.实施例1

32.本实施例的废旧电池浆料回收处理的方法,具体步骤如下:

33.(1)取1000l废旧电池浆料以1000r/min速度进行分散,搅拌速度为100r/min,时间为0.5h,将搅拌充分的废旧电池浆料进行过2目筛网,然后加入浓度为110g/l二价金属盐絮凝剂溶液(mgcl2、cocl2、nicl2或cacl2),加入量为50l,边搅拌边加入金属盐絮凝剂,搅拌时间为1.5h,得到浆料;

34.(2)然后将絮凝完成的浆料泵入到压滤机里面进行压滤,随后将滤渣与氧化钙以质量比为30:1进行混合,搅拌1h,得到正极材料,滤液进行蒸发浓缩得到nmp。

35.图1为实施例1的滤渣的xrd图,可以发现,滤渣由linio2、licoo2、lifepo4组成,说明利用实施例1的方法可以很好的处理市面上主流正极浆料,进一步说明该废浆料回收方法具有广泛的实用性,工业化较强。

36.图2为实施例1的滤渣的sem图,从图2中可以看到滤渣大部分球形颗粒保持完整,有少量较小的二次颗粒,说明该工艺对正极材料的破坏较小,可以对正极材料进行再生利用。

37.实施例2

38.本实施例的废旧电池浆料回收处理的方法,具体步骤如下:

39.(1)取1000l废旧电池浆料以750r/min的速度进行分散,搅拌速度为200r/min,搅拌的时间为1h,将搅拌充分的废旧电池浆料进行过10目筛网,然后加入浓度为100g/l二价金属盐絮凝剂溶液(niso4、coso4),加入量为50l,边搅拌边加,搅拌时间为1.5h,得到浆料;

40.(2)然后将絮凝完成的浆料泵入到压滤机里面进行压滤,随后将滤渣与氧化钙以质量比为60:1进行混合,搅拌1h,得到正极材料,滤液进行蒸发浓缩得到nmp。

41.实施例2的滤渣成分为lini

0.8

co

0.1

mn

0.1

o2、licoo2的混合物。

42.实施例3

43.本实施例的废旧电池浆料回收处理的方法,具体步骤如下:

44.(1)取1000l废旧电池浆料以750r/min的速度进行分散,搅拌速度为200r/min,搅拌的时间为1h,将搅拌充分的废旧电池浆料进行过5目筛网,然后加入金属离子浓度为50g/l三价金属盐絮凝剂溶液(al(no3)3、fe(no3)3),加入量为30l,边搅拌边加,搅拌时间为1.5h,得到浆料;

45.(2)然后将絮凝完成的浆料泵入到压滤机里面进行压滤,随后将滤渣与氧化钙以质量比为60:1进行混合,搅拌1h,得到正极材料,滤液进行蒸发浓缩得到nmp。

46.实施例3的滤渣成分为lini

0.5

co

0.2

mn

0.3

o2、lifepo4的混合物。

47.对比例1

48.一种废旧电池浆料回收处理的方法,具体步骤如下:

49.与实施例1的区别在于:步骤(1)中直接对1000l废旧电池浆料进行采用离心机固液分离(所采用的滤布为200

‑

800目)。

50.对比例2

51.一种废旧电池浆料回收处理的方法,具体步骤如下:

52.与实施例1的区别在于:对比例2没有添加氧化钙。

53.对比例3

54.本对比例的废旧电池浆料回收处理的方法,具体步骤如下:

55.(1)取1000l废旧电池浆料以750r/min的速度进行分散,搅拌速度为200r/min,搅拌的时间为1h,将搅拌充分的废旧电池浆料进行过5目筛网,然后加入聚合硫酸铁

‑

硫酸铝的复配物,加入量为30l,再加入硅藻土,边搅拌边加,搅拌时间为1.5h,得到浆料;

56.(2)然后将絮凝完成的浆料泵入到压滤机里面进行压滤,随后将滤渣与氧化钙以质量比为60:1进行混合,搅拌1h,得到正极材料,滤液进行蒸发浓缩得到nmp。

57.对比例3絮凝剂为聚合硫酸铁

‑

硫酸铝的复配物,在处理锂电池废正极浆料絮凝需要一定时间(因为要先制备复配物,再加入硅藻土),而利用实施例1

‑

3无须进行絮凝沉淀,由于本发明絮凝剂(无机盐)的强效性可以提高浆料固液分离的效率,提高产量,处理锂电池废正极浆料需用硅藻土泥浆进行压滤,可以理解为复合的絮凝剂,本发明的实施例只需mgcl2、cocl2、nicl2、cacl2、niso4、znso4、coso4、cuso4、caso4、mgso4、al(no3)3、fe(no3)3中的任何一种絮凝剂便可达到效果,同时对比例3使用两种絮凝工序会大大增加工艺的控制难度,对工业化有挑战性,从整个工艺来看,硅藻土的引入会带来很大的问题,由于硅藻土成分为sio2和有机质,这无疑会对有机金属滤渣的酸浸除杂带来很大的压力。

58.表1实施例1

‑

3和对比例1

‑

3的从废旧电池浆料中分离得到正极材料的数据对比

[0059][0060]

表1为实施例1

‑

3和对比例1

‑

3从废旧电池浆料中分离得到正极材料的时间和率,还有滤渣的杂质。可以看出实施例1

‑

3所加入的絮凝剂以离子为主,可以通过多次弱酸水洗除去掉所加的离子,经过水洗后滤渣中杂质含量较低。对比例3所加的絮凝剂为聚合硫酸铁

‑

硫酸铝复合物、硅藻土,对比例3未提及后续滤渣的处理,且硅藻土稳定不能通过弱酸水洗去除,后续较难处理。而且本发明入的絮凝剂主要为无机盐形式,可溶于水,而对比例3所加的絮凝剂为聚合物硫酸铁和聚合硫酸铝的复配物,其中的al

3+

、fe

3+

是无法溶于水中的,无法通过水洗除去。

[0061]

由于废锂电池浆料是由电极活性材料、粘结剂、导电剂均匀分散于溶剂中形成的高粘稠的固液两相悬浮体系。对比例1采用离心机进行固液分离,所采用的滤布为200

‑

800目,其主要原理是依据物料在高速旋转时的离心力差异来实现正极材料和nmp、pvdf之间的分离,这就会带来处理工序时间长、效率低等问题。对比例2中由于不加入氧化钙进行除掉有机物(粘结剂),使得正极材料中含有粘结剂,增大了正极材料的杂质含量。

[0062]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1