通过引入GHK-Cu调节活性层结晶度和相分离制备高效三元有机太阳能电池及其方法

通过引入ghk

‑

cu调节活性层结晶度和相分离制备高效三元有机太阳能电池及其方法

技术领域

1.本发明涉及太阳能电池领域,尤其涉及一种通过引入生物材料ghk

‑

cu实现具有可调结晶度和活性层相分离的高效三元有机太阳能电池及其制备方法。

背景技术:

2.聚合物太阳能电池(psc)因其在重量轻、价格便宜和卷对卷印刷器件方面的巨大潜力而备受关注。非富勒烯小分子受体由于其可调谐的能级和吸收光谱而被广泛用作受体,可以通过补偿光吸收和降低电压损耗以获得高功率转换效率(pce)。基于聚合物活性层和作为第三组分的小分子混合物的体异质结(bhj)psc提供了显著的pce,但是这种bhj混合膜的光谱覆盖不足限制了pce的进一步改善。为了解决这些问题,已经制备了将各种材料作为第三组分加入二元体系的三元psc,以优化psc中活性层的光学吸收。因此,三元共混是提高pscs的pce的有效方法,三元pscs的pce已超过18%。虽然聚合物和非富勒烯小分子受体的互补吸收和匹配能级能有效促进psc的pce,但光活性层形貌的优化对于获得理论最大的pce也是非常重要。通过形成双连续导电网络,实现有效的激子扩散和解离,抑制双分子复合,有利于载流子传输。

3.事实上,只有当施主和受主具有高结晶度和优化的相分离畴时,才能形成互穿的导电网络以及强大的电致发光π

‑

π堆叠分子的两个组分之间形成相互作用,可以实现载体的高效传输。遗憾的是,由于聚合物和非富勒烯小分子受体在结晶和相分离过程中的竞争,提高聚合物和非富勒烯小分子受体共混体系中非富勒烯小分子受体的结晶度并非易事。在聚合物首先形成网络之后,它抑制了非富勒烯小分子受体的分子扩散,最终削弱了非富勒烯受体的结晶性。

4.因此,通过提高非富勒烯小分子受体的结晶度来改善非富勒烯pscs结构的有序性具有重要意义。为了进一步研究提高非富勒烯受体有序度的途径,我们采用ghk

‑

cu(蓝铜肽) 作为第三组分来调节pbdb

‑

t:itic二元体系的单相畴大小,其中pce由于相分离不足以及 pbdb

‑

t和itic的结构有序度较低而一直受到抑制。通过引入ghk

‑

cu,相分离的长度尺度增大,抑制了陷阱辅助复合,最终提高和平衡了电荷迁移率。

技术实现要素:

5.基于此,本发明提供一种通过引入生物材料ghk

‑

cu实现具有可调结晶度和活性层相分离的高效三元有机太阳能电池。本发明的有机太阳能电池,ghk

‑

cu的主要功能是将 ghk

‑

cu的能量有效地转移到pbdb

‑

t上,从而提高了pbdb

‑

t的光子捕获率和激子利用率。同时,ghk

‑

cu明显增加了itic的结晶,促进了pbdb

‑

t和itic连续单相域的形成,从而形成了一个优质的双连续网络路径,以增加和平衡电荷传输,减少电荷复合,从而提高了三元psc的ff。

6.本发明技术方案如下。

7.通过引入ghk

‑

cu调节活性层结晶度和相分离制备高效三元有机太阳能电池,包括依次层叠设置的阴极基底、电子传输层、活性层、空穴传输层和阳极,其中活性层为以ghk

‑

cu 为第二供体的pbdb

‑

t:itic:ghk

‑

cu薄膜。

8.进一步地,所述阴极基底为铟锡氧化物玻璃。

9.进一步地,所述电子传输层为zno电子传输层;zno电子传输层的厚度为30nm。

10.进一步地,所述活性层为:3,3

‑

b]二噻吩]

‑

alt

‑

[1,3

‑

双

‑

(噻吩

‑

5基)

‑

5,7

‑

双

‑

(2

‑

乙基己基)苯并[1,2

‑

c:4,5

‑

c’]二噻吩

‑

4,8

‑

二酮]):聚([2,6'

‑

4,8

‑

双

‑

((2

‑

乙基己基)

‑

噻吩

‑5‑

基)苯并[1,2

‑

b;3,9

‑ꢀ

二(2

‑

亚甲基

‑

(3

‑

(1,1

‑

二氰亚甲基)

‑

茚满酮))

‑

5,5,11,11

‑

四(4

‑

己基苯基)

‑

二噻吩[2,3

‑

d:2', 3'

‑

d']

‑

s

‑

二噻吩[1,2

‑

b:5,6

‑

b']二噻吩):ghk

‑

cu(pbdb

‑

t:itic:ghk

‑

cu),且活性层厚度为 100nm。

[0011]

进一步地,所述空穴传输层为moo3,且电子传输层厚度为

[0012]

进一步地,所述阳极为银,厚度为

[0013]

所述通过引入ghk

‑

cu调节活性层结晶度和相分离制备高效三元有机太阳能电池的制备方法,包括如下步骤:

[0014]

步骤一、清洗阴极基底,并对所述阴极基底表面进行表面氧气plasma处理;

[0015]

步骤二、在经过步骤一表面处理过的所述阴极基底表面依次旋涂电子传输层、活性层;

[0016]

步骤三、在步骤二所述的活性层表面依次蒸镀空穴传输层以及阳极层;

[0017]

上述工艺步骤完成后,制得所述以ghk

‑

cu为第二供体的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池。

[0018]

上述方法中,步骤一中,所述阴极基底处理包括:首先依次用洗洁精、去离子水、丙酮、无水乙醇、异丙醇各超声清洗15

‑

20分钟;随后在80

‑

90℃真空干燥箱中烘干;最后对所述清洗烘干的阳极基底表面进行13

‑

15分钟的等离子表面处理。

[0019]

上述方法中,步骤二中,所述电子传输层制备包括:将乙酸锌溶于乙二醇甲醚中磁力搅拌1

‑

2小时后,加入乙醇胺室温搅拌10

‑

14小时,所配置的zno溶液浓度为0.8

‑

1.2g/ml;将 zno溶液的共混溶液旋涂在上述处理过的阴极基底表面上,转速为3000

‑

5000rpm,时间为 30

‑

50s;将旋涂完zno的阴极基底进行退火处理,温度为100

‑

300℃,时间为40

‑

80分钟。

[0020]

上述方法中,所述步骤二中,活性层的制备步骤包括:

[0021]

1)、pbdb

‑

t:itic:ghk

‑

cu溶液的制备:将重量比为1:1:x的pbdb

‑

t:itic:ghk

‑

cu溶解于氯苯(20mg/ml,0.5vol%1,8

‑

二碘辛烷)中,磁力搅拌10

‑

14小时,以制备 pbdb

‑

t:itic:ghk

‑

cu光活性层溶液;所述x为0、0.03、0.06、0.1或0.2

[0022]

2)、将pbdb

‑

t:itic:ghk

‑

cu共混溶液以转速为2500rpm旋转涂覆在zno电子传输层上,时间为40s,然后在充氮手套箱中放置6h进行自组装,80

‑

120℃退火7

‑

9min得到厚度约80

‑

120nm的光活性层膜。

[0023]

本发明的以一种通过引入生物材料ghk

‑

cu实现具有可调结晶度和活性层相分离的高效三元有机太阳能电池,首先,ghk

‑

cu的主要功能是将ghk

‑

cu的能量有效地转移到 pbdb

‑

t上,从而提高了pbdb

‑

t的光子捕获率和激子利用率。同时,ghk

‑

cu明显增加了 itic的结晶,促进了pbdb

‑

t和itic连续单相域的形成,从而形成了一个优化的双连续网络通道,以增加和平衡电荷传输,从而提高了三元psc的ff。最后,本发明中将ghk

‑

cu 粉末按一定比

例掺入pbdb

‑

t:itic中使用氯苯溶剂进行溶解配成pbdb

‑

t:itic:ghk

‑

cu共混溶液,后加以旋涂成膜,操作简单,具有很好的应用全景。

附图说明

[0024]

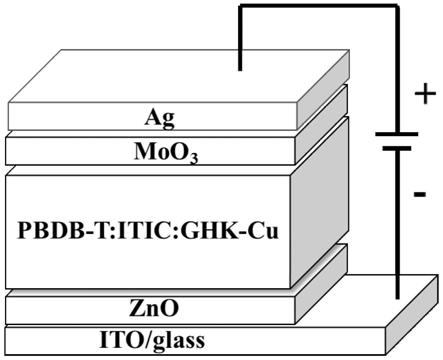

图1为本发明的以一种通过引入生物材料ghk

‑

cu实现具有可调结晶度和活性层相分离的高效三元有机太阳能电池的结构示意图;

[0025]

图2为本发明的以一种通过引入生物材料ghk

‑

cu实现具有可调结晶度和活性层相分离的高效三元有机太阳能电池的工艺流程图;

[0026]

图3为实施例1与对比例中的太阳能器件的电流密度与电压关系图;

[0027]

图4为pbdb

‑

t,itic和ghk

‑

cu薄膜的uv

‑

vis图像;

[0028]

图5为pbdb

‑

t:itic:ghk

‑

cu薄膜的tem图像;

[0029]

图6为pbdb

‑

t:itic,pbdb

‑

t:itic:0.1wt%ghk

‑

cu和pbdb

‑

t:itic:0.2wt%ghk

‑

cu 薄膜的平面外(a)和平面内(b)的一维giwaxs剖面图。

具体实施方案

[0030]

以下结合具体实施例和附图对本发明的具体实施作进一步说明,但本发明的实施不限于此。

[0031]

本发明提供一种通过引入生物材料ghk

‑

cu实现具有可调结晶度和活性层相分离的高效三元有机太阳能电池,如图1所示其包括阴极基底、电子传输层、活性层、空穴传输层以及阳极层。

[0032]

上述以通过引入生物材料ghk

‑

cu实现具有可调结晶度和活性层相分离的高效三元有机太阳能电池的制备工艺如图2所示,包括如下步骤:

[0033]

步骤1、清洗阴极基底ito;

[0034]

步骤2、对所述清洗烘干的阴极基底ito表面进行表面氧气plasma处理;

[0035]

步骤3、在经过步骤2处理过的ito表面旋涂zno电子传输层;

[0036]

步骤4、在上述电子传输层表面旋涂制备pbdb

‑

t:itic:ghk

‑

cu活性层;

[0037]

步骤5、在上述活性层表面蒸镀空穴传输层moo3;

[0038]

步骤6、在上述空穴传输层表面蒸镀阳极层ag;

[0039]

上述步骤结束后得到以通过引入生物材料ghk

‑

cu实现具有可调结晶度和活性层相分离的高效三元有机太阳能电池。

[0040]

实施例1

[0041]

本实施例中的以重量比为1:1:0.03的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池器件结构为:ito/zno/pbdb

‑

t:itic:0.03wt%ghk

‑

cu/moo

3/

ag。

[0042]

上述以重量比为1:1:0.03的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池的制备工艺流程如下:

[0043]

步骤1、阴极基底ito依次用洗洁精、去离子水、丙酮、无水乙醇、异丙醇各超声清洗 20分钟;此后在80℃真空干燥箱中烘干;

[0044]

步骤2、对所述清洗烘干的阴极基底(ito)表面进行13分钟的等离子表面处理,该处理方法利用微波下生成臭氧的强氧化性来清洗ito表面残留有机物等,同时可以使ito表

面氧空位提高,提高ito表面的功函数;

[0045]

步骤3、在经过步骤2处理过的ito表面旋涂zno电子传输层。所述电子传输层的制备工艺为:将乙酸锌溶于乙二醇甲醚中磁力搅拌1

‑

2小时后,加入乙醇胺室温搅拌12小时。所配置的zno溶液浓度为0.1g/ml,磁力搅拌2小时。将zno溶液旋涂在上述处理过的阴极基底表面上,转速为4000rpm,时间为40s,厚度为30nm;将旋涂完氧化铟锡的阴极基底进行退火处理,温度为200℃,时间为60分钟。

[0046]

步骤4、在上述电子传输层表面旋涂活性层溶液;所述活性层为pbdb

‑

t:itic:0.03wt% ghk

‑

cu。所述活性层制备工艺为:

[0047]

1)、pbdb

‑

t:itic:ghk

‑

cu溶液的制备。将重量比为1:1:0.03的pbdb

‑

t:itic:ghk

‑

cu 溶解于氯苯(20mg/ml,0.5vol%1,8

‑

二碘辛烷)中,磁力搅拌12小时,制备pbdb

‑

t: itic:ghk

‑

cu光活性层溶液。

[0048]

2)、将pbdb

‑

t:itic:ghk

‑

cu共混溶液以转速为4000rpm旋转涂覆在zno电子传输层上,时间为40s,然后在充氮手套箱中放置6h进行自组装,100℃退火8min得到厚度约100 nm的光活性层膜。

[0049]

步骤5、在上述活性层表面蒸镀空穴传输层moo3,其厚度为

[0050]

步骤6、在上述空穴传输层表面蒸镀阳极层ag,其厚度为

[0051]

上述步骤结束后得到以重量比为1:1:0.03的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池。

[0052]

实施例2

[0053]

本实施例中的以重量比为1:1:0.06的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池器件结构为:ito/zno/pbdb

‑

t:itic:0.06wt%ghk

‑

cu/moo3/ag。

[0054]

上述以重量比为1:1:0.06的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池的制备工艺流程如下:

[0055]

步骤1、阴极基底ito依次用洗洁精、去离子水、丙酮、无水乙醇、异丙醇各超声清洗 20分钟;此后在80℃真空干燥箱中烘干;

[0056]

步骤2、对所述清洗烘干的阴极基底(ito)表面进行13分钟的等离子表面处理,该处理方法利用微波下生成臭氧的强氧化性来清洗ito表面残留有机物等,同时可以使ito表面氧空位提高,提高ito表面的功函数;

[0057]

步骤3、在经过步骤2处理过的ito表面旋涂zno电子传输层。所述电子传输层的制备工艺为:将乙酸锌溶于乙二醇甲醚中磁力搅拌1

‑

2小时后,加入乙醇胺室温搅拌12小时。所配置的zno溶液浓度为0.1g/ml,磁力搅拌2小时。将zno溶液旋涂在上述处理过的阴极基底表面上,转速为4000rpm,时间为40s,厚度为30nm;将旋涂完氧化铟锡的阴极基底进行退火处理,温度为200℃,时间为60分钟。

[0058]

步骤4、在上述电子传输层表面旋涂活性层溶液;所述活性层为pbdb

‑

t:itic:0.06wt% ghk

‑

cu。所述活性层制备工艺为:

[0059]

1)、pbdb

‑

t:itic:ghk

‑

cu溶液的制备。将重量比为1:1:0.06的pbdb

‑

t:itic:ghk

‑

cu 溶解于氯苯(20mg/ml,0.5vol%1,8

‑

二碘辛烷)中,磁力搅拌12小时,制备pbdb

‑

t: itic:ghk

‑

cu光活性层溶液。

[0060]

2)、将pbdb

‑

t:itic:ghk

‑

cu共混溶液以转速为4000rpm旋转涂覆在zno电子传输层

上,时间为40s,然后在充氮手套箱中放置6h进行自组装,100℃退火8min得到厚度约100 nm的光活性层膜。

[0061]

步骤5、在上述活性层表面蒸镀空穴传输层moo3,其厚度为

[0062]

步骤6、在上述空穴传输层表面蒸镀阳极层ag,其厚度为

[0063]

上述步骤结束后得到以重量比为1:1:0.06的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池。

[0064]

实施例3

[0065]

本实施例中的以重量比为1:1:0.1的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池器件结构为:ito/zno/pbdb

‑

t:itic:0.1wt%ghk

‑

cu/moo3/ag。

[0066]

上述以重量比为1:1:0.1的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池的制备工艺流程如下:

[0067]

步骤1、阴极基底ito依次用洗洁精、去离子水、丙酮、无水乙醇、异丙醇各超声清洗 20分钟;此后在80℃真空干燥箱中烘干;

[0068]

步骤2、对所述清洗烘干的阴极基底(ito)表面进行13分钟的等离子表面处理,该处理方法利用微波下生成臭氧的强氧化性来清洗ito表面残留有机物等,同时可以使ito表面氧空位提高,提高ito表面的功函数;

[0069]

步骤3、在经过步骤2处理过的ito表面旋涂zno电子传输层。所述电子传输层的制备工艺为:将乙酸锌溶于乙二醇甲醚中磁力搅拌1

‑

2小时后,加入乙醇胺室温搅拌12小时。所配置的zno溶液浓度为0.1g/ml,磁力搅拌2小时。将zno溶液旋涂在上述处理过的阴极基底表面上,转速为4000rpm,时间为40s,厚度为30nm;将旋涂完氧化铟锡的阴极基底进行退火处理,温度为200℃,时间为60分钟。

[0070]

步骤4、在上述电子传输层表面旋涂活性层溶液;所述活性层为pbdb

‑

t:itic:0.1wt% ghk

‑

cu。所述活性层制备工艺为:

[0071]

1)、pbdb

‑

t:itic:ghk

‑

cu溶液的制备。将重量比为1:1:0.1的pbdb

‑

t:itic:ghk

‑

cu 溶解于氯苯(20mg/ml,0.5vol%1,8

‑

二碘辛烷)中,磁力搅拌12小时,制备pbdb

‑

t: itic:ghk

‑

cu光活性层溶液。

[0072]

2)、将pbdb

‑

t:itic:ghk

‑

cu共混溶液以转速为4000rpm旋转涂覆在zno电子传输层上,时间为40s,然后在充氮手套箱中放置6h进行自组装,100℃退火8min得到厚度约100 nm的光活性层膜。

[0073]

步骤5、在上述活性层表面蒸镀空穴传输层moo3,其厚度为

[0074]

步骤6、在上述空穴传输层表面蒸镀阳极层ag,其厚度为

[0075]

上述步骤结束后得到以重量比为1:1:0.1的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池。

[0076]

实施例4

[0077]

本实施例中的以重量比为1:1:0.2的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池器件结构为:ito/zno/pbdb

‑

t:itic:0.2wt%ghk

‑

cu/moo3/ag。

[0078]

上述以重量比为1:1:0.2的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池的制备工艺流程如下:

[0079]

步骤1、阴极基底ito依次用洗洁精、去离子水、丙酮、无水乙醇、异丙醇各超声清洗 20分钟;此后在80℃真空干燥箱中烘干;

[0080]

步骤2、对所述清洗烘干的阴极基底(ito)表面进行13分钟的等离子表面处理,该处理方法利用微波下生成臭氧的强氧化性来清洗ito表面残留有机物等,同时可以使ito表面氧空位提高,提高ito表面的功函数;

[0081]

步骤3、在经过步骤2处理过的ito表面旋涂zno电子传输层。所述电子传输层的制备工艺为:将乙酸锌溶于乙二醇甲醚中磁力搅拌1

‑

2小时后,加入乙醇胺室温搅拌12小时。所配置的zno溶液浓度为0.1g/ml,磁力搅拌2小时。将zno溶液旋涂在上述处理过的阴极基底表面上,转速为4000rpm,时间为40s,厚度为30nm;将旋涂完氧化铟锡的阴极基底进行退火处理,温度为200℃,时间为60分钟。

[0082]

步骤4、在上述电子传输层表面旋涂活性层溶液;所述活性层为pbdb

‑

t:itic:0.2wt% ghk

‑

cu。所述活性层制备工艺为:

[0083]

1)、pbdb

‑

t:itic:ghk

‑

cu溶液的制备。将重量比为1:1:0.2的pbdb

‑

t:itic:ghk

‑

cu 溶解于氯苯(20mg/ml,0.5vol%1,8

‑

二碘辛烷)中,磁力搅拌12小时,制备pbdb

‑

t: itic:ghk

‑

cu光活性层溶液。

[0084]

2)、将pbdb

‑

t:itic:ghk

‑

cu共混溶液以转速为4000rpm旋转涂覆在zno电子传输层上,时间为40s,然后在充氮手套箱中放置6h进行自组装,100℃退火8min得到厚度约100 nm的光活性层膜。

[0085]

步骤5、在上述活性层表面蒸镀空穴传输层moo3,其厚度为

[0086]

步骤6、在上述空穴传输层表面蒸镀阳极层ag,其厚度为

[0087]

上述步骤结束后得到以重量比为1:1:0.2的pbdb

‑

t:itic:ghk

‑

cu薄膜为活性层的有机太阳能电池。

[0088]

对比例

[0089]

对比例与实施例1制备条件基本相同,不同之处在于活性层为无掺杂ghk

‑

cu的 pbdb

‑

t:itic薄膜。

[0090]

图3为实施例1

‑

4的以掺杂了ghk

‑

cu的pbdb

‑

t:itic薄膜为活性层的有机太阳能电池与对比例中以无掺杂ghk

‑

cu的pbdb

‑

t:itic薄膜为活性层的有机太阳能电池的电流密度与电压关系曲线图。表1为实施例1

‑

4与对比例制备得到的有机太阳能电池各参数对比。从附图3和表1可以看出在对比例中基于pbdb

‑

t:itic的二元器件的平均pce为10.28%,其中 v

oc

为0.90v,j

sc

为16.58ma/cm2,ff为68.86%。在相同的制作条件下,在实施例3中,基于pbdb

‑

t:itic:0.1wt%ghk

‑

cu三元器件获得了12.06%的最佳pce,v

oc

高达0.92v, j

sc

为17.87ma/cm2,ff为73.36%,比原pce提高了17%。但是,在实施例4中当继续将 ghk

‑

cu的浓度增加到0.2wt%时,三元psc、j

sc

和ff的pce值分别降低到11.69%、 17.87ma/cm2和73.38%,而v

oc

的pce值保持在0.92v。与二元器件相比,三元器件的j

sc

的增加归因于pbdb

‑

t和itic的结晶增加以及ghk

‑

cu的加入改善了器件的形貌,从而提高了电荷传输和提取效率。增强的ff主要是由于优化的双连续网络的形成和活性层互补的光吸收,从而促进激子的产生,减少双分子复合。此外,当ghk

‑

cu含量增加到0.2wt%时,由于过度的相分离,pbdb

‑

t与itic的d/a界面面积减小,传输距离增大,j

sc

和ff降低,不利于激子的有效解离,最终阻碍电荷的传输和收集。

[0091]

表1实施例1

‑

4与对比例的各参数对比

[0092][0093]

ghk

‑

cu、pbdb

‑

t和itic的吸收特性分别如图4所示。ghk

‑

cu在300

‑

450nm波长范围内具有很强的吸收,与pbdb

‑

t和itic具有互补的吸收范围,这意味着 pbdb

‑

t:itic:ghk

‑

cu三元共混膜可以收集更多的光子并产生更多的激子。为了了解三元共混膜的表面形貌变化和水平相分离,进行了tem测量。tem图像中(图5),暗区代表了 itic受主畴,而亮区对应于pbdb

‑

t施主畴,这是由于它们的电子密度不同。tem结果清楚地揭示了pbdb

‑

t:itic薄膜形貌的演变。在pbdb

‑

t:itic中加入0.1wt%的 smbm

‑

ghk

‑

cu时,pbdb

‑

t:itic共混膜表现出pbdb

‑

t和itic不明显的相分离,而三元共混膜表现出更明显的暗区和亮区。这表明相分离和纯的连续晶畴面积的增加。事实上,更纯净的畴和优化的双连续互穿网络有利于电荷的转移和收集。

[0094]

众所周知,构建优化的双连续互穿网络需要形成连续通路的供体和受体具有合适的结晶度和更纯净的晶域。为了研究第三组分ghk

‑

cu的加入对pbdb

‑

t和itic结晶顺序的影响,通过giwaxs研究了pbdb

‑

t和itic在结合膜中的分子堆积和取向。图6分别显示了pbdb

‑

t:itic、pbdb

‑

t:itic:0.1wt%ghk

‑

cu和pbdb

‑

t:itic:0.2wt%ghk

‑

cu共混膜的2d giwaxs图像,图6显示了平面外(oop)和平面内(ip)方向的相应1d giwaxs图像。 pbdb

‑

t:itic薄膜的giwaxs图像显示pbdb

‑

t具有择优取向,其层状堆积峰(100)集中在而π

‑

π堆积峰(010)位于说明pbdb

‑

t具有很强的结晶性。但由于pbdb

‑

t结晶后itic的扩散受到pbdb

‑

t晶体网络的限制,没有明显的散射峰,说明itic结晶度较低。加入ghk

‑

cu后,pbdb

‑

t的π

‑

π堆积峰强度增强,并向较大的q值偏移,表现出更紧密的相互作用π

‑

π堆积。itic两种取向都有明显增强的π

‑

π叠加峰值 (010)且在处出现层状堆积峰(100)(0.1wt%),表明添加 smbm

‑

ghk

‑

cu可促进itic的π

‑

π堆积和层状堆积。

[0095]

综上可知通过引入生物材料ghk

‑

cu作为pbdb

‑

t:itic体系的第二供体可实现高效三元有机太阳能电池。生物材料ghk

‑

cu可调pbdb

‑

t和itic结晶度和相分离以构建优化的双连续互穿网络进而促进电荷的传输抑制电荷的复合。此外ghk

‑

cu和活性层(pbdb

‑

t和 itic)之间可形成级联的能级和互补的吸收光谱可使pbdb

‑

t:itic:ghk

‑

cu三元共混膜可以收集更多的光子并产生更多的激子且促进了电荷的转移从而提高有机太阳能电池的性能。

[0096]

以上所述实施例仅代表了本发明的几种实施方式,其描述较为具体详细,但并不能因此理解为对本发明专利范围的限制。应指出的是,对于从事本领域的技术人员来说,在没有脱离本发明构思的前提下,还可以做出若干变化和改进,这些都属于本发明的保护范

围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1