燃料电池单元的制作方法

1.本发明涉及一种燃料电池单元以及一种燃料电池系统。

背景技术:

2.作为原电池的燃料电池单元通过在阳极和阴极处的氧化还原反应将连续供应的燃料和氧化剂转换成电能。燃料电池用于多种静止和移动应用中,例如没有连接到电网的住宅中,或机动车中、铁路交通中、航空中、太空中以及航行中。在燃料电池单元中,多个燃料电池相叠地布置在堆(stack)中。

3.燃料电池单元由燃料电池堆和壳体构成,所述燃料电池堆具有堆叠的燃料电池。燃料电池堆由壳体和支承板包围。在燃料电池堆的端部区域上布置有夹紧板作为夹紧元件,并且夹紧板将压力施加到燃料电池堆上,用于预加载燃料电池堆。因此需要作为单独构件的两个夹紧板。最下的第二夹紧板放置在支承板上。夹紧板利用作为栓的连接装置彼此机械连接。螺栓被加载拉力。因此,以不利的方式需要栓,所述栓造成附加的成本并且需要由壳体和支承板限界的内部空间的大部分。因此,燃料电池单元需要大的安装空间并且这尤其在应用在机动车中时是不利的。在机动车中,机组应需要尽可能小的安装空间。

技术实现要素:

4.根据本发明的用于电化学地产生电能的燃料电池单元包括:堆叠布置的燃料电池,并且燃料电池分别包括堆叠布置的层状部件,并且燃料电池的部件是质子交换膜、阳极、阴极、气体扩散层和双极板,从而堆叠的燃料电池形成燃料电池堆;包围燃料电池堆的壳体;用于固定燃料电池单元的支承板;布置在燃料电池堆的第一端部区域上的第一夹紧元件,用于将压力施加到燃料电池堆上并且用于以压力预加载燃料电池堆;布置在燃料电池堆的第二端部区域上的第二夹紧元件,于将压力施加到燃料电池堆上并且用于以压力预加载燃料电池堆;与第一和第二夹紧元件间接或直接连接的连接装置,该连接装置被加载拉力,用于利用第一和第二夹紧元件将压力施加到燃料电池堆上,其中,该连接装置由壳体形成。因此,以有利的方式不需要作为单独构件、例如栓的连接装置。因此,燃料电池单元在制造成本小的情况下紧凑地具有小的安装空间需求。

5.在另一构型中,支承板形成第二夹紧元件,因为拉力可以由连接装置引入到支承板中。因此不需要作为单独构件的第二夹紧元件,从而可以节省制造时的成本并且燃料电池单元具有小的安装空间需求。

6.在另一变型方案中,在壳体与支承板之间布置有壳体密封件,用于流体密封地密封由壳体限界的内部空间。由于固定元件,由弹性材料制成的壳体密封件以压力布置在壳体与支承板之间。此外,固定元件将壳体中的拉力传递到支承板上,该支承板附加地形成第二夹紧元件。

7.符合目的地,在壳体与第一夹紧元件之间布置中间元件,从而压力可以从第一夹紧元件间接地利用中间元件传递到壳体上,用于预加载燃料电池堆。

8.在一种补充的变型方案中,中间元件被加载压力。

9.在另一种构型中,中间元件构型为弹性的中间元件、尤其是弹簧,用于以基本恒定的压力预加载燃料电池堆。基本恒定的压力优选地意味着,在燃料电池单元的正常运行期间,压力的变化小于30%、20%或10%。由于中间元件的弹性特性,例如壳体的制造精度和由温度引起的长度变化基本上不影响燃料电池堆的预加载的大小。

10.符合目的地,层状的燃料电池展成假想平面,并且中间元件构造成在垂直于假想平面的方向上可弹性变形。

11.在一种补充的实施方式中,第一夹紧元件、尤其是第一夹紧板利用支承装置可运动地支承在壳体上,并且借助于支承装置,第一夹紧元件在垂直于假想平面的方向上可运动,并且第一夹紧元件在平行于假想平面的方向上固定地和/或刚性地和/或不可运动地与壳体连接。

12.在另一实施方式中,壳体的至少一个垂直于假想平面定向的壁被加载拉力,以便利用第一和第二夹紧元件将压力施加到燃料电池堆上。壳体的至少一个垂直于假想平面定向的壁优选形成连接装置。

13.在一种附加的变型方案中,壳体的平行于假想平面定向的壁被加载弯曲力矩,用于利用第一和第二夹紧元件将压力施加到燃料电池堆上,其中,优选地,平行于假想平面的壁与垂直于假想平面的壁有间隔地被加载压力。

14.在另一构型中,支承板具有至少一个连接板开口,用于传输至少一种过程流体,优选所有过程流体,尤其是燃料、氧化剂和/或冷却剂,从而支承板附加地用作连接板。

15.优选地,在燃料电池与支承板之间布置有隔绝板,其中,该隔绝板优选是第二隔绝板。

16.在一种补充的实施方式中,隔绝板具有至少一个隔绝板开口,用于传输至少一种过程流体,优选所有过程流体,尤其是燃料、氧化剂和/或冷却剂。

17.在另一变型方案中,在隔绝板上构造有贯穿接管,并且贯穿接管布置在连接板开口中,从而可通过连接板开口传输的过程流体与连接板电隔绝。

18.根据本发明的尤其用于机动车的燃料电池系统包括燃料电池单元、用于储存气态燃料的压缩气体存储器、用于将气态氧化剂输送至燃料电池的阴极的气体输送装置,其中,该燃料电池单元构造为在本技术中所描述的燃料电池单元。

19.优选地,支承板和/或连接板尤其直接放置在第二隔绝板上。

20.在另一构型中,连接板和/或支承板和/或第二夹紧元件至少部分地、尤其是完全地由金属、尤其是钢和/或铝构成。

21.尤其地,内部空间由壳体和支承板限界。

22.在另一构型中,在连接板中构造有连接板开口,用于导入和导出所有过程流体,即燃料、氧化剂和冷却剂。

23.在另一构型中,在隔绝板中构造有隔绝板开口,用于导入和导出所有过程流体,即燃料、氧化剂和冷却剂。

24.优选地,在隔绝板开口上、尤其在所有隔绝板开口上布置有贯穿接管。

25.在一种补充的变型方案中,贯穿接管与隔绝板一体地构造和/或对隔绝板进行补充地构造为单独的构件。

26.优选地,隔绝板和/或贯穿接管至少部分地、尤其完全地由塑料和/或由橡胶构成。因此,隔绝板和/或贯穿接管至少部分地、尤其完全地由电隔绝的材料构成。

27.在一种附加的实施方式中,内部空间相对于至少一个连接板开口、尤其是所有连接板开口处的周围环境利用至少一个优选弹性的连接板开口密封件密封,用于流体密封地密封由壳体限界的内部空间。优选地,至少一个连接板开口密封件构造为至少一个径向密封件和/或至少一个轴向密封件。符合目的地,至少一个连接板开口密封件作为径向密封件放置在贯穿接管的外侧上,并且径向密封件优选部分地布置在第二夹紧板中的环形槽中。符合目的地,至少一个连接板开口密封件作为第二夹紧板与第二隔绝板之间的轴向密封件布置在隔绝板开口与连接板开口之间的区域中。

28.在一种补充的构型中,连接装置仅由壳体形成。所有要由连接装置承受的用于预加载燃料电池堆的拉力仅由壳体承受,从而不对壳体进行补充地构造附加的连接装置。

29.在另一构型中,燃料电池分别包括质子交换膜、阳极、阴极、至少一个气体扩散层和至少一个双极板。

30.符合目的地,夹紧元件构造为夹紧板。

31.在另一变型方案中,连接板和/或支承板和/或第二夹紧元件由尤其是仅一个构件形成。

32.在另一变型方案中,气体输送装置构造为鼓风机或压缩机。

33.在另一构型中,夹紧元件板状地和/或盘状地和/或平面地构造和/或构造为格栅。

34.在一种补充的实施方式中,第一夹紧元件是上部的夹紧元件。

35.在一种补充的实施方式中,第二夹紧元件是下部的夹紧元件。

36.在另一构型中,燃料电池堆的第一端部区域是燃料电池堆的上部的端部区域。

37.在另一构型中,燃料电池堆的第二端部区域是燃料电池堆的下部的端部区域。

38.在一种补充的变型方案中,燃料电池堆的第一和/或第二端部区域在垂直于由燃料电池展成的假想平面的方向上的延展小于在垂直于由燃料电池展成的假想平面的方向上的总延展的30%、20%或10%。

39.优选地,燃料是氢气、富氢气体、重整气体(reformatgas)或天然气。

40.符合目的地,燃料电池和/或部件基本上平面地和/或盘状地构造。

41.在一种补充的变型方案中,氧化剂是具有氧气或纯氧的空气。

42.优选地,燃料电池单元是具有pem燃料电池的pem燃料电池单元。

附图说明

43.下面参照附图详细描述本发明的实施例。附图示出:

44.图1具有燃料电池的部件的燃料电池系统的高度简化的分解图,

45.图2燃料电池的一部分的立体图,

46.图3燃料电池的纵截面,

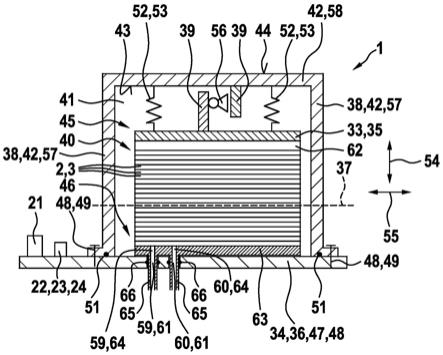

47.图4燃料电池单元的截面。

具体实施方式

48.图1至3中,作为pem燃料电池3(聚合物电解质燃料电池3)示出燃料电池2的基本结

构。燃料电池2的原理在于,借助电化学反应产生电能或电流。氢气h2作为气态燃料被传导到阳极7上并且阳极7形成负极。气态氧化剂、即空气和氧气被传导到阴极8上,即空气中的氧气提供必要的气态氧化剂。在阴极8处发生还原(接收电子)。氧化作为电子输出在阳极7处进行。

49.电化学过程的氧化还原方程为:

50.阴极:

51.o2+4h

+

+4e-‑‑

>>2h2o

52.阳极:

53.2h2‑‑

>>4h

+

+4e-54.阴极和阳极的总反应方程式:

55.2h2+o2‑‑

>>2h2o

56.在作为可逆燃料电池电压或空载燃料电池2的开路电压的标准条件下,电极对的标准电势的差为1.23v。在实践中达不到该理论电压1.23v。在静止状态下和在小电流的情况下可以达到超过1.0v的电压,并且在以较大电流运行的情况下达到在0.5v至1.0v之间的电压。多个燃料电池2、尤其是燃料电池单元1与多个相叠布置的燃料电池2的燃料电池堆40的串联电路具有较高的电压,该电压相应于燃料电池2的数量乘以各个燃料电池2的单个电压。

57.燃料电池2还包括布置在阳极7与阴极8之间的质子交换膜5(proton exchange membrane,pem)。阳极7和阴极8层状地或盘状地构造。pem 5用作电解质、催化剂载体和用于反应气体的分离器。pem 5还用作电隔绝体并且防止阳极7与阴极8之间的电短路。通常使用12μm至150μm厚的、由全氟化和磺化聚合物构成的质子传导膜。pem 5传导质子h

+

,并且基本上阻止除了质子h

+

以外的离子,从而由于pem 5对于质子h

+

的穿透性可以进行电荷传输。pem 5基本上对于反应气体氧气o2和氢气h2是不可穿透的,也就是说,阻止氧气o2和氢气h2在具有燃料氢气h2的阳极7上的气体空间31与具有作为氧化剂的空气或氧气o2的阴极8上的气体空间32之间流动。pem 5的质子传导能力随着温度升高和水含量增加而增大。

58.电极7、8作为阳极7和阴极8分别放置在pem 5的面向气体空间31、32两侧上。由pem 5和阳极7以及阴极8构成的单元被称为膜电极组件6(membran electrode assembly,mea)。电极7、8与pem 5压紧。电极6、7是与ptfe(聚四氟乙烯)、fep(氟化乙烯丙烯共聚物)、pfa(全氟烷氧基)、pvdf(聚偏氟乙烯)和/或pva(聚乙烯醇)结合(gebunden)并热压成微开口碳纤维、玻璃纤维或塑料垫的含铂碳颗粒。在电极6、7上,在朝向气体空间31、32的侧上通常分别施加有催化剂层30。在阳极7上的具有燃料的气体空间31处的催化剂层30包括在与结合剂结合的石墨化炭黑颗粒上纳米分散(nanodisperses)的铂钌。在阴极8上的具有氧化剂的气体空间32处的催化剂层30类似地包括纳米分散的铂。使用例如ptfe乳剂或聚乙烯醇作为结合剂。

59.气体扩散层9(gas diffusion layer,gdl)放置在阳极7和阴极8上。阳极7上的气体扩散层9将燃料从用于燃料的通道12均匀地分布到阳极7上的催化剂层30上。阴极8上的气体扩散层9将氧化剂从用于氧化剂的通道13均匀地分布到阴极8上的催化剂层30上。gdl 9还在与反应气体的流动方向相反的方向上(即,在分别从催化剂层30到通道12、13的方向上)吸引反应水。此外,gdl 9保持pem 5湿润并且传导电流。gdl 9由例如疏水化的碳纸和结

合的碳粉层构成。

60.双极板10放置在gdl 9上。能导电的双极板10用作集电器,用于导出水并且用于通过通道结构29和/或流场29传导反应气体并且用于导出废热,所述废热尤其在放热电化学反应中在阴极8上出现。为了导出废热,在双极板10中加工有用于传输液态或气态冷却剂的通道14。在用于燃料的气体空间31处的通道结构29由通道12形成。在用于氧化剂的气体空间32处的通道结构29由通道13形成。例如使用金属、能导电的塑料和复合材料或石墨作为用于双极板10的材料。因此,双极板10包括由通道12、13和14形成的三个通道结构29,用于分开地传输燃料、氧化剂和冷却剂。在具有燃料电池堆40和/或燃料电池堆(stack)40的燃料电池单元1中以对齐地堆叠的方式布置多个燃料电池2(图4)。燃料电池2和燃料电池2的部件5、7、8、9、10层状地和/或盘状地构造并且展成假想平面37(图3和4)。燃料电池2的部件5、7、8、9、10是质子交换膜5、阳极7、阴极8、气体扩散层9和双极板10。

61.图1示出两个堆叠的燃料电池2的分解图。密封件11流体密封地密封气体空间31、32。氢气h2作为燃料在例如350巴至700巴的压力下存储在压缩气体存储器21中(图1)。燃料从压缩气体存储器21中通过高压管线18传导到减压器20,用于将中压管线17中的燃料压力降低大约10巴到20巴。从中压管线17将燃料传导到喷射器19。在喷射器19处,燃料的压力被降低到1巴至3巴之间的进气压力。燃料从喷射器19被供应到用于燃料的供应管线16(图1),并且从供应管线16被供应到形成用于燃料的通道结构29的用于燃料的通道12。燃料由此穿流用于燃料的气体空间31。用于燃料的气体空间31由阳极7处的通道12和gdl 9形成。在穿流通道12之后,未在氧化还原反应中在阳极7处消耗的燃料和可能来自阳极7的受控加湿的水通过排出管线15从燃料电池2中导出。

62.例如构造为鼓风机23或者压缩机24的气体输送装置22将来自周围环境的空气作为氧化剂输送到用于氧化剂的供应管线25中。从供应管线25将空气供应给用于氧化剂的通道13,使得氧化剂穿流用于氧化剂的气体空间32,所述用于氧化剂的通道形成用于氧化剂的在双极板10上的通道结构29。用于氧化剂的气体空间32由阴极8处的通道13和gdl 9形成。在穿流通道13或用于氧化剂32的气体空间32之后,未在阴极8上消耗的氧化剂和在阴极8上由于电化学氧化还原反应而产生的反应水通过排出管线26从燃料电池2导出。供应管线27用于将冷却剂供应到用于冷却剂的通道14中,并且排出管线28用于将通过通道14传导的冷却剂导出。供应管线和排出管线15、16、25、26、27、28在图1中出于简化原因作为单独的管线示出并且在结构上实际上在通道12、13、14附近的端部区域上构造为在相互叠置的膜电极组件6的端部区域上的对齐的流体开口(未示出)。类似地,在双极板10的板状延长部(未示出)上也构造有流体开口(未示出),并且双极板10的板状延长部中的流体开口与膜电极组件6上的流体开口(未示出)对齐,用于部分地形成供应管线和排出管线15、16、25、26、27、28。燃料电池单元1与压缩气体存储器21和气体输送装置22一起形成燃料电池系统4。

63.在燃料电池单元1中,燃料电池2布置在作为夹紧板35、36的两个夹紧元件33、34之间,即第一夹紧元件33、第二夹紧元件34、第一夹紧板35和第二夹紧板36。上部的第一夹紧元件33间接地放置在最上的第一燃料电池2上,并且下部的第二夹紧元件34间接地放置在最后最下的燃料电池2上。第一隔绝板62布置在第一夹紧元件33与第一燃料电池2之间,并且第二隔绝板63布置在第二夹紧元件34与最后的燃料电池2之间。为了预加载燃料电池堆40,两个夹紧元件33、34利用连接装置38彼此连接并且连接装置38被加载拉力。第一和第二

隔绝板62、63由电隔绝材料、例如塑料构成。燃料电池单元1包括大约200至400个燃料电池2,它们出于图示的原因未全部在图4中示出。夹紧元件33、34向燃料电池2施加压力,也就是说,第一夹紧板35以第一燃料电池2上的压力间接地放置在燃料电池堆40的上部的第一端部区域45上,并且第二夹紧板36以最后的燃料电池2上的压力间接地放置在燃料电池堆40的下部的第二端部46上。因此,燃料电池堆40被夹紧,以便尤其基于弹性的密封件11确保对燃料、氧化剂和冷却剂的密封性,并且此外将燃料电池堆40内部的电接触电阻保持得尽可能小。

64.燃料电池堆40被壳体42和支承板47包围(图4)。因此内部空间41由壳体42和支承板47限界。支承板47也形成连接板48。壳体42具有面向燃料电池堆40的内侧43和面向周围环境的、与内侧43相对置地定向的外侧44。壳体42利用作为螺栓49或栓的固定元件49固定在支承板47上。在壳体42和支承板47为一侧与燃料电池堆40为另一侧之间,存在填充有气体的中间空间。在壳体42与支承板47之间布置有优选弹性的壳体密封件51,从而内部空间41相对于周围环境流体密封地密封。

65.在连接板48中构造用于将氧化剂导入到燃料电池堆40的开口59和用于将氧化剂从燃料电池堆40导出的开口60。此外,在连接板48中分别形成用于将燃料和冷却剂导入到燃料电池堆40中的开口(未示出)并且分别形成用于将燃料和冷却剂从燃料电池堆40导出的开口(未示出)。因此,在连接板48中总共构造有6个用于导入和导出过程流体(氧化剂、燃料和冷却剂)的开口,从而支承板47也用作用于导入和导出过程流体的连接板48。因此,连接板48中的开口59、60形成连接板开口61。在第二隔绝板63中,与连接板开口61对齐地构造有隔绝板开口64。因此,以与在连接板48中相同的方式,隔绝板开口64形成用于导入和导出过程流体的开口59、60。此外,第二隔绝板63构造有6个贯穿接管65,并且由电隔绝材料、例如塑料构成的贯穿接管65布置在连接板开口61中。因此,过程流体在通过由金属、尤其钢制成的连接板48传输时与连接板48电隔绝。贯穿接管65与第二隔绝板63一体地构造。连接板开口密封件66作为径向密封件66放置在贯穿接管65的外侧上,并且径向密封件66部分地放置在第二夹紧板36中的环形槽中。代替作为环形径向密封件66的连接板开口密封件66,也可以将作为第二夹紧板36与第二隔绝板63之间的轴向密封件的连接板开口密封件66(未示出)布置在隔绝板开口64与连接板开口61之间的区域中。

66.壳体42由基本上垂直于假想平面37的壁57和基本上平行于假想平面37的壁58形成。为了以夹紧元件33、34夹紧燃料电池2,第一夹紧元件33以作为弹簧53的弹性中间元件52间接地与壳体42、即壁58连接。由于中间元件52的弹性特性,燃料电池堆40中的压力的预加载基本上是恒定的,因为例如制造不精确性、沉降效应和/或纵向膨胀对燃料电池堆40中的压力的预加载大小仅具有非常小的影响。因此,在垂直于假想平面37的方向54上的压力可以从第一夹紧元件33传递到壳体42上。此外,一个接管39与第一夹紧元件33固定地连接并且另一个接管39与壳体42、即壁58连接。在这两个接管39之间布置有支承装置56。由于支承装置56,两个接管39并且因此壳体42和第一夹紧元件33也可以在垂直于假想平面37的方向54上相对彼此运动,并且可以在平行于假想平面37的方向55上在接管39之间传递力,从而第一夹紧板33并且因此燃料电池堆40的第一端部区域45相对于壳体42固定地和/或不可运动地支承。支承装置56构造为滑动支承装置或滚动支承装置。由弹性中间元件52施加到壳体42的壁58上的压力作为拉力在壳体42的壁57中传递到支承板47中,从而支承板47作为

第二夹紧元件34以压力放置在第二隔绝板63上。支承板47因此也用作第二夹紧元件34并且壳体42附加地用作连接装置38。

67.总体来看,根据本发明的燃料电池单元1和根据本发明的燃料电池系统4具有重要的优点。壳体42附加地用作连接装置38,从而不需要单独的栓用于承受夹紧元件33、34之间的拉力。此外,支承板47附加地用作第二夹紧板36并且因此可以省去单独的第二夹紧板36。压缩气体存储器21和气体输送装置22也可以固定在支承板47上,用于燃料电池系统4的紧凑的结构方式。此外,支承板47用于例如固定在机动车的车身上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1