一种太阳能组件的制备方法与流程

1.本发明属于光伏技术领域,具体涉及一种降低隐裂破片导致衰减的太阳能组件的制备方法。

背景技术:

2.如图1所示,现有晶体硅太阳能电池片多由几条竖向的粗主栅线和多条副栅线组成,副栅线用于收集电流并连接主栅线,主栅线用于汇集电流,并用于后期同焊带焊接。图2为十二片切割片的串联结构,使用的是传统的焊接方案,每片的上表面通过焊带和相邻一片的下面连接,从而实现串联结构。

3.这种方式的缺陷是,焊带是唯一的汇流路径,当切割片某一个区域发生破裂,其左侧和右侧同焊带没有直接连接时,这个区域电流就无法被收集,图3为一片发生破裂的太阳能组件,黑色区域由于破裂导致和焊带无连接而无法工作。

4.由于现有的晶体硅太阳能比较容易发生破碎,一般都是通过玻璃封装的方式对其加以保护,但是一些应用于背包,折叠包之类的领域多使用pcb加pet这样结构来封装,这些封装材料没有玻璃这样的强度,因此在使用时比较容易使太阳能电池片产生隐裂破片,从而出现快速衰减,对产品实际使用效果产生很大影响,因此特别需要一种技术方案来解决这种隐裂破片产生的衰减。

技术实现要素:

5.由于太阳能晶体硅电池片比较易碎,当它发生破裂时,没有主栅保留的部分电流无法收集,所以本发明专利提供一种分多区域独立导电的薄膜,当电池片发生破裂时,可以用这些区域独立导电的薄膜将其电流收集并传输到主栅上的焊带上,从而有效解决破片部分电流无法传输到焊带上的问题。

6.为达到上述目的,本发明设计的太阳组件,其特征在于:包括依次设置的前膜、第一胶膜、光伏芯片串、第二胶膜、背膜;

7.所述光伏芯片串包括:多个串联的光伏芯片,光伏芯片正面设有第一导电膜,光伏芯片背面设有第二导电膜;第一导电膜和第二导电膜根据光伏芯片数量划分成多个独立导电区;相邻的独立导电区之间设有间隙;

8.所述第一导电膜和第二导电膜均包括:依次垒叠的柔性基板、粘接胶膜、多个导电网;所述导电网与光伏芯片电连接;

9.每个独立导电区内设有一个导电网。

10.优选的,相邻的独立导电区之间的间隙处的柔性基板上设有开口。如此,方便粘接胶膜在层压时流入光伏芯片的间隙中,同时能够防止空气残留。

11.进一步优选的,同一间隙处,第一导电膜柔性基板上的开口与第二导电膜柔性基板上的开口交错设置。

12.更进一步优选的,同一间隙处,第一导电膜柔性基板上的开口与第二导电膜柔性

基板上的开口的投影面积之和大于或等于间隙的面积。

13.进一步优选的,所述柔性基板为pet。

14.优选的,所述第一胶膜、第二胶膜、粘接胶膜为胶粘剂树脂的热固性胶层。

15.优选的,所述导电网为金、银、铜、铝、锡或石墨丝印在粘接胶膜上。

16.上述太阳组件的制备方法,其特征在于,包括以下步骤:

17.s1,制备光伏芯片组:将多个光伏芯片串联,且相邻的光伏芯片之间设有间隙;

18.s2,根据光伏芯片组的外形制备导电膜:

19.a)按照光伏芯片组的外形裁剪一块柔性基板,并在与s1中所述间隙位置设置开口;

20.b)取外形大于柔性基板的粘接胶膜,在粘接胶膜上且是在光伏芯片对应的位置上制备导电网;

21.c)在步骤a)制得的柔性基板上铺设并固定b)中制备有导电网的粘接胶膜,并使得间隙位于相邻的导电网之间;

22.s3,在s1制得的光伏芯片组的正面和背面各放置一s2中制得的导电膜,且是导电网靠近光伏芯片,制得光伏芯片串;

23.s4,按照叠层的方式依次铺设背膜、第二胶膜、s3中制得的光伏芯片串、第一胶膜、前膜,然后送至真空热压制得太阳能组件。

24.优选的,s2的步骤b)中,通过丝印、热压或者刻蚀的方式在粘接胶膜制备导电网。

25.进一步优选的,完成步骤c)后,将制备的导电膜在100~120℃下进行固化。

26.优选的,s3中,将制得的光伏芯片串在100~120℃下进行固化。

27.优选的,位于光伏芯片组正反两面的柔性基板上的开口的投影面积之和大于或等于间隙的面积。

28.优选的,所述第一胶膜、第二胶膜、粘接胶膜为胶粘剂树脂的热固性胶层。

29.本发明的有益效果是:本发明设计的太阳能组件结构,使太阳能电池片正面背面均具有一层不易断裂的导电层,导电层具有多个独立导电区域,当太阳能组件发生破裂时,组件不会出现导电性能衰减严重的问题。

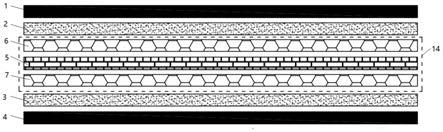

附图说明

30.图1是现有的现有晶体硅太阳能电池片示意图;

31.图2是现有光伏芯片串联焊接方案;

32.图3是发生隐裂的太阳能组件的el侧视图;

33.图4是发明的结构示意图;

34.图5是本发明导电膜的结构示意图;

35.图6是本发明导电膜的俯视图;

36.图7是本发明第一导电膜上的柔性基板的示意图;

37.图8是本发明第二导电膜上的柔性基板的示意图。

具体实施方式

38.下面通过图4~图8以及列举本发明的一些可选实施例的方式,对本发明的技术方

案(包括优选技术方案)做进一步的详细描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.如图4和图8所示,本发明设计的太阳组件,包括依次设置的前膜1、第一胶膜2、光伏芯片串14、第二胶膜3、背膜4;

40.所述光伏芯片串包括:多个串联的光伏芯片5,光伏芯片5正面设有第一导电膜6,光伏芯片5背面设有第二导电膜7;第一导电膜6、第二导电膜8根据光伏芯片5数量划分成多个独立导电区8;相邻的独立导电区8之间设有间隙9;所述第一导电膜6和第二导电膜7均包括:依次垒叠的柔性基板10、粘接胶膜11、多个导电网12;所述导电网12与光伏芯片5电连接;每个独立导电区8内设有一个导电网12。

41.相邻的独立导电区8之间的间隙9处的柔性基板10上设有开口13,如此,方便粘接胶膜11在层压时流入光伏芯片5的间隙中,同时能够防止空气残留。

42.同一间隙9处,第一导电膜6柔性基板上的开口与第二导电膜柔性7基板上的开口交错设置。优选的,同一间隙处,第一导电膜柔性基板上的开口与第二导电膜柔性基板上的开口的投影面积之和大于或等于间隙9的面积。

43.优选的,所述柔性基板10为pet。

44.所述第一胶膜、第二胶膜、粘接胶膜为胶粘剂树脂的热固性胶层,尤其是eva。

45.所述导电网为金、银、铜、铝、锡或石墨丝印在粘接胶膜上。

46.如图4和图8所示,上述太阳组件的制备方法,其特征在于,包括以下步骤:

47.s1,制备光伏芯片组:将多个光伏芯片串联,且相邻的光伏芯片之间设有间隙;

48.s2,根据光伏芯片组的外形制备导电膜:

49.a)按照光伏芯片组的外形裁剪一块柔性基板,并在与s1中所述间隙位置设置开口;

50.b)取外形大于柔性基板的粘接胶膜,在粘接胶膜上且是在光伏芯片对应的位置上制备导电网;

51.c)在步骤a)制得的柔性基板上铺设并固定b)中制备有导电网的粘接胶膜,并使得间隙位于相邻的导电网之间;

52.s3,在s1制得的光伏芯片组的正面和背面各放置一s2中制得的导电膜,且是导电网靠近光伏芯片,制得光伏芯片串;

53.s4,按照叠层的方式依次铺设背膜、第二胶膜、s3中制得的光伏芯片串、第一胶膜、前膜,然后送至真空热压制得太阳能组件。

54.优选的,s2的步骤b)中,通过丝印、热压或者刻蚀的方式在粘接胶膜制备导电网。

55.进一步优选的,完成步骤c)后,将制备的导电膜在100~120℃下进行固化。

56.优选的,s3中,将制得的光伏芯片串在100~120℃下进行固化。

57.优选的,位于光伏芯片组正反两面的柔性基板上的开口的投影面积之和大于或等于间隙的面积。

58.优选的,所述第一胶膜、第二胶膜、粘接胶膜为胶粘剂树脂的热固性胶层。

59.通过在串焊后的光伏芯片表面和背面各覆盖一张印有几个独立导电区域的导电膜,导电膜的大小根据切割串片后的光伏芯片组尺寸而定,导电膜大小和光伏芯片组尺寸

接近,相邻的两个导电区域设有镂空结构,导电膜包含典型的pet材质的柔性基板,所述柔性基板一面需要预先制备一层eva胶膜,用于高温下粘接光伏芯片,导电层制备在有eva一侧,所需导电膜上制备导电层的方案为丝印一层导线线路,或者通过刻蚀或热压制备一层金属导电网,将制备好导电层的导电膜覆盖到光伏芯片组的正面和背面各一层,并通过热压或定位胶带固定,然后按照正常的生产工艺叠层后进行层压,通过这种工艺就可以使太阳能电池片正面背面具有一层不易断裂的导电层,从而实现即使出现破片也不会导致电性能衰减比较严重。

60.本领域技术人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1