一种多结太阳能电池及制造方法与流程

1.本发明涉及电池技术领域,具体涉及一种多结太阳能电池及制造方法。

背景技术:

2.目前技术上成熟的多结太阳电池,多采用ge基板上,使用mocvd技术外延生长gaas与gainp子电池的三结结构。这种电池多用于各种空间飞行器。为了提高太阳电池的抗空间辐射能力,通常gaas子电池厚度会比较薄,这样虽然提高了抗辐射能力,但是因为厚度较薄,影响了gaas子电池对太阳光的吸收,从而影响了太阳电池的整体效率。

3.为了应对这种矛盾,有人采用了在电池内部外延生长dbr反射层的技术,使太阳光在dbr层进行反射,从而实现二次吸收,来弥补效率上的不足。

4.但是引入dbr结构,会造成外延层厚度增加,通常dbr具有30~40层外延层,每层几十至一百纳米左右,并且dbr对波长与入射角均比较敏感,导致提升效果有限。

技术实现要素:

5.为解决上述提到的技术问题,本发明提出一种多结太阳能电池及制造方法。在外延结构中添加一维gaas光栅的方式,来代替传统的dbr结构,进行光的反射。采用全息光刻技术在人造晶体上制造出一维gaas光栅,再利用二次外延技术生长出完整的外延结构。光栅反射可以优化结构参数,在长波段内实现高反射率,从而提高三结电池的整体效率。光栅反射相比于dbr结构具有波长范围宽、入射角度无限制等优点。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.一种多结太阳能电池,包括:

8.ge基板,作为基电池;

9.gaas光栅结构,设置于所述ge基板的一端,是通过全息曝光形成的反射镜结构;

10.ingaas铺垫层,覆盖所述gaas光栅结构;

11.ingaas中电池,设置于所述ingaas铺垫层另一端;

12.ingap顶电池,设置于所述ingaas中电池另一端;

13.电极,设置于所述ingap顶电池的另一端;

14.减反射膜,覆盖于所述ingap顶电池的所述电极所在端面,且覆盖着所述电极之外的区域;

15.其中,所述ingaas铺垫层与所述ingaas中电池的连接,以及

16.所述ingaas中电池与所述ingap顶电池的连接均通过隧穿结进行连接。

17.一种多结太阳能电池的制造方法,用于制作一种多结太阳能电池,包括以下步骤:

18.s1:在p型ge基板上,通过掺杂as元素形成ge基电池;

19.s2:在ge基板上,通过有机金属气相外延技术,生长一层gaas层;

20.s3:将外延生长好的gaas层,表面进行全息曝光;

21.s4:使用icp对曝光后的ge基板进行刻蚀,完成gaas光栅结构的制作;

22.s5:使用有机金属气相外延技术,进行二次生长,形成ingaas铺垫层;

23.s6:使用mocvd技术,依次制作出ingaas中电池与ingap顶电池;

24.s7:对外延生长好的晶圆进行有机清洗;

25.s8:使用负胶剥离技术,制作正面电极图形;

26.s9:利用电子束蒸发技术,在电池表面蒸镀金属电极;

27.s10:将蒸镀完成的晶圆,浸入丙酮溶液中,通过超声进行电极剥离;

28.s11:对欧姆接触层进行选择性腐蚀;

29.s12:蒸镀减反射膜;

30.s13:减反射膜蚀刻;

31.s14:正面保护涂胶;

32.s15:背面清洗;

33.s16:背金蒸镀;

34.s17:合金处理;

35.s18:正面涂胶;

36.s19:划片;

37.s20:断面腐蚀;

38.s21:成品测试;

39.其中,s3和s4为gaas光栅结构的制作步骤,s3具体包括以下步骤:

40.s31:表面旋涂厚度为1.5微米的光刻胶;

41.s32:在温度100℃~120℃的环境下烘烤5min;

42.s33:采用波长325nm的光源对基板进行曝光,曝光时间为60s~70s,光束夹角为30

°‑

32

°

;

43.s34:在显影液中显影100s

‑

110s,再用热氮气吹干;

44.s35:在120℃环境下坚膜处理5min;

45.s4中刻蚀使用了多种气体,包括,流量64sccm的n2、流量4sccm的cl2、流量2sccm的bcl3、流量2sccm的hbr。

46.进一步地,s5中先在650℃~700℃的条件下,快速纵向生长ingaas,以填充s4中gaas光栅结构蚀刻产生的凹槽,其中in的含量不超过3%;填平凹槽后,在700℃~750℃的环境中,快速生长厚度50nm的ingaas,作为后续生长电池的ingaas铺垫层。

47.进一步地,s5和s6中,ingaas铺垫层、ingaas中电池、ingap顶电池形成三结电池,并通过隧穿结进行连接,并且在结尾处,生长300nm

‑

500nm的n型gaas,作为欧姆接触层;其中,隧穿结可以是gaas同质隧穿结,也可以是algaas或gainp异质隧穿结。

48.进一步地,s7中,有机清洗的步骤包括:

49.s71:丙酮中超声处理5min;

50.s72:重复s71;

51.s73:异丙醇中超声处理5min;

52.s74:重复s73;

53.s75:异丙醇中浸泡90s;

54.s76:110℃氮气烘箱烘干15min;

55.其中,丙酮温度在25℃~30℃,异丙醇温度在40℃~50℃。

56.进一步地,s8中的步骤包括:

57.s81:将光刻胶均匀的分布于整个表面;

58.s82:使用100℃热板烘烤3min;

59.s83:使用波长为365nm的紫外线进行曝光,辐照剂量为60

‑

75mj/cm2;

60.s84:放入110℃的热板烘烤5min;

61.s85:使用质量分数为2%的koh溶液进行显影。

62.进一步地,s9中蒸镀金属电极形成多层结构,从下至上依次包括:

63.au、augeni、au、ag、au;

64.且厚度依次为:50nm、150nm、100nm、3000nm、200nm。

65.进一步地,s11中腐蚀的步骤包括,使用柠檬酸与双氧水的混合溶液浸泡,其中,溶液配比为柠檬酸:h2o=1:2,温度为35℃。

66.进一步地,s12和s13为减反射膜的制作步骤,s12中蒸镀的减反射膜包括两层,第一层材料为二氧化钛,厚度为43nm

‑

50nm,第二层材料为三氧化二铝,厚度为70nm

‑

80nm;

67.s13中,减反射膜蚀刻的步骤包括,利用10%的hf水溶液,去除掉主电极上面的减反射膜。

68.进一步地,s14、s15、s16、s17、s18、s19、s20、s21均为电池制作中的后处理步骤,其中,s14包括以下步骤,将热解型临时键合胶均匀地涂覆在晶圆与临时衬底表面上,再在120℃的n2烤箱中,烘烤2min~5min;

69.s15中包括,使用hno3、hf、ch3cooh的混合溶液腐蚀电池背面,混合体积比为hno3:hf:ch3cooh=2:1:7,溶液温度为23℃~27℃,腐蚀时间为5min;

70.s16中包括,对清洗后的晶圆使用电子束蒸发的方式蒸镀背电极,其中,背电极材料依次为钯、银、金,厚度依次为100nm、2500nm、200nm;

71.s17中,合金温度350℃~380℃,时间为10min;

72.s20中包括,采用柠檬酸与双氧水与水的混合液对侧面进行腐蚀,其混合比例为1:1:2,温度为45℃,腐蚀时间为2min。

73.本发明的有益效果为:

74.1、本发明采用在外延结构中添加一维gaas光栅的方式,来代替传统的dbr结构,进行光的反射。采用全息光刻技术在人造晶体上制造出一维gaas光栅,再利用二次外延技术生长出完整的外延结构。光栅反射可以优化结构参数,在长波段内实现高反射率,从而提高三结电池的整体效率。光栅反射相比于dbr结构具有波长范围宽、入射角度无限制等优点。

75.2、本发明中对gaas光栅结构进行全息曝光时,采用波长325nm的光源对基板进行曝光,其中曝光时间为60s~70s,光束夹角为30

°‑

32

°

。因为光束夹角与干涉周期图形存在这样的规律,λ=λ0/2sin(θ),其中λ是干涉周期,λ0是入射波长,θ是入射夹角,这样等到的光栅图形周期为290nm

‑

310nm左右。是比较合适的反射性光栅需要的周期。在使用icp蚀刻时,加入n2能够蚀刻出倾斜面与平滑倒角,有利于二次外延生长。

76.3、本发明在蒸镀金属电极时,电极结构为:au、augeni、au、ag、au多层结构,第一层au为底金,作用是增加电极粘附性,第二层augeni是掺杂层,能够实现电极与半导体材料之间的欧姆接触。后续的au、ag、au是为了后续焊线而准备的焊点,采用金包银的结构,是因为

ag材料成本低,外表面金可以保证金属不被氧化。

77.4、对欧姆接触层进行选择性腐蚀时采用了柠檬酸溶液,柠檬酸溶液对gaas与alinp的选择比非常高,所以在腐蚀gaas的同时,能够非常好的保护窗口层材料alinp,另外是柠檬酸溶液对gaas材料的侧蚀非常少,能够保护电极下面的gaas不会被侧蚀,保证导电性。

78.6、蒸镀的减反射膜为两层结构,双层膜可以在400nm

‑

1500nm的波长范围内,平均反射率低于8%,400nm

‑

800nm波长范围内,平均反射率低于5%。

附图说明

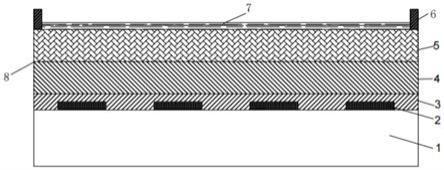

79.图1为一种多结太阳能电池结构示意图;

80.图2为在ge基板上外延生长出gaas光栅结构的示意图;

81.图3为对gaas光栅结构匀胶后进行全息曝光示意图;

82.图4为gaas光栅结构曝光显影后的示意图;

83.图5为使用icp蚀刻后的gaas光栅结构示意图;

84.图6为去除表面光刻胶的gaas光栅结构的示意图;

85.图7为一种多结太阳能电池的制造方法的步骤流程图;

86.图8为对gaas光栅结构曝光显影的步骤流程图;

87.图9为对外延生长好的晶圆进行有机清洗的步骤流程图;

88.图10为制作正面电极图形的步骤流程图。

89.1、ge基板;2、gaas光栅结构;3、ingaas铺垫层;4、ingaas中电池;5、ingap顶电池;6、电极;7、减反射膜;8、隧穿结。

具体实施方式

90.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

91.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

92.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

93.如图1所示,本发明提出一种多结太阳能电池,包括:

94.ge基板1,作为基电池;

95.gaas光栅结构2,设置于ge基板1的一端,是通过全息曝光形成的反射镜结构;

96.ingaas铺垫层3,覆盖gaas光栅结构2;

97.ingaas中电池4,设置于ingaas铺垫层3另一端;

98.ingap顶电池5,设置于ingaas中电池4另一端;

99.电极6,设置于ingap顶电池5的另一端;

100.减反射膜7,覆盖于ingap顶电池5的电极6所在端面,且覆盖着电极6之外的区域;

101.其中,ingaas铺垫层3与ingaas中电池4的连接,以及

102.ingaas中电池4与ingap顶电池5的连接均通过隧穿结8进行连接。

103.具体而言,本发明利用全息干涉光刻技术,对涂覆在一次外延的表面上的光刻胶进行曝光,形成光栅图形,结合等离子干法蚀刻技术,在外延片表面制作出周期性的gaas光栅结构2,再利用二次外延技术,形成ingaas中电池4和ingap顶电池5,加上基电池,形成三结太阳电池结构,最后经过制作电极6、表面减反射膜7制作,切割、侧面钝化等技术,最后形成单体太阳电池。各结电池通过隧穿结8进行连接,隧穿结8可以是gaas同质隧穿结,也可以是algaas或gainp异质隧穿结。

104.如图1

‑

10所示,一种多结太阳能电池的制造方法,用于制作一种多结太阳能电池,包括以下步骤:

105.s1:在p型ge基板上,通过掺杂as元素形成ge基电池;

106.s2:在ge基板上,通过有机金属气相外延技术,生长一层gaas层;

107.s3:将外延生长好的gaas层,表面进行全息曝光;

108.s4:使用icp对曝光后的ge基板进行刻蚀,完成gaas光栅结构的制作;

109.s5:使用有机金属气相外延技术,进行二次生长,形成ingaas铺垫层;

110.s6:使用mocvd技术,依次制作出ingaas中电池与ingap顶电池;

111.s7:对外延生长好的晶圆进行有机清洗;

112.s8:使用负胶剥离技术,制作正面电极图形;

113.s9:利用电子束蒸发技术,在电池表面蒸镀金属电极;

114.s10:将蒸镀完成的晶圆,浸入丙酮溶液中,通过超声进行电极剥离;

115.s11:对欧姆接触层进行选择性腐蚀;

116.s12:蒸镀减反射膜;

117.s13:减反射膜蚀刻;

118.s14:正面保护涂胶;

119.s15:背面清洗;

120.s16:背金蒸镀;

121.s17:合金处理;

122.s18:正面涂胶;

123.s19:划片;

124.s20:断面腐蚀;

125.s21:成品测试;

126.其中,s3和s4为gaas光栅结构的制作步骤,s3具体包括以下步骤:

127.s31:表面旋涂厚度为1.5微米的光刻胶;

128.s32:在温度100℃~120℃的环境下烘烤5min;

129.s33:采用波长325nm的光源对基板进行曝光,曝光时间为60s~70s,光束夹角为30

°‑

32

°

;

130.s34:在显影液中显影100s

‑

110s,再用热氮气吹干;

131.s35:在120℃环境下坚膜处理5min;

132.s4中刻蚀使用了多种气体,包括,流量64sccm的n2、流量4sccm的cl2、流量2sccm的bcl3、流量2sccm的hbr。

133.具体而言,在一些实施例中,先在ge基板上外延生长一层50nm的gaas层(如图2),在该层表面旋涂厚度为1.5微米的光刻胶后,在温度100℃~120℃的环境下烘烤5min;然后采用波长325nm的光源对基板进行曝光,其中曝光时间为60s~70s,光束夹角为30

°‑

32

°

(如图3)。因为光束夹角与干涉周期图形存在这样的规律,λ=λ0/2sin(θ),其中λ是干涉周期,λ0是入射波长,θ是入射夹角,这样等到的光栅图形周期为290nm

‑

310nm左右。是比较合适的反射性光栅需要的周期。再通过步骤s34和s35处理,得到如图4所示的gaas光栅结构图。通过使用icp对曝光后的基板进行刻蚀(如图5),刻蚀使用了多种气体,包括,流量64sccm的n2、流量4sccm的cl2、流量2sccm的bcl3、流量2sccm的hbr,腔体压力0.5pa,icp功率300w,bias功率150w。需要说明的是n2的加入是为了蚀刻出倾斜面与平滑倒角,有利于二次外延。蚀刻深度为80

‑

90nm。然后使用去胶液去除表面剩下的光刻胶(如图6)。至此,gaas光栅结构2制作完成。

134.可选的,s5中先在650℃~700℃的条件下,快速纵向生长ingaas,以填充s4中gaas光栅结构蚀刻产生的凹槽,其中in的含量不超过3%;填平凹槽后,在700℃~750℃的环境中,快速生长厚度50nm的ingaas,作为后续生长电池的ingaas铺垫层。

135.可选的,s5和s6中,ingaas铺垫层、ingaas中电池、ingap顶电池形成三结电池,并通过隧穿结进行连接,并且在结尾处,生长300nm

‑

500nm的n型gaas,作为欧姆接触层;其中,隧穿结可以是gaas同质隧穿结,也可以是algaas或gainp异质隧穿结。

136.可选的,s7中,如图9所示,有机清洗的步骤包括:

137.s71:丙酮中超声处理5min;

138.s72:重复s71;

139.s73:异丙醇中超声处理5min;

140.s74:重复s73;

141.s75:异丙醇中浸泡90s;

142.s76:110℃氮气烘箱烘干15min;

143.其中,丙酮温度在25℃~30℃,异丙醇温度在40℃~50℃。

144.清洗的目的是去掉表面的粉尘颗粒、水汽等杂质。

145.可选的,如图10所示,s8中的步骤包括:

146.s81:将光刻胶均匀的分布于整个表面;

147.s82:使用100℃热板烘烤3min;

148.s83:使用波长为365nm的紫外线进行曝光,辐照剂量为60

‑

75mj/cm2;

149.s84:放入110℃的热板烘烤5min;

150.s85:使用质量分数为2%的koh溶液进行显影。

151.电极采用梳状电极结构,将光刻胶均匀的分布于整个表面,结合旋转时间控制光刻胶的厚度,当匀胶完成后,使用100℃热板烘烤3min,用于蒸发掉多余的水分。烘烤完成后,使用波长为365nm的紫外线进行曝光,辐照剂量为60

‑

75mj/cm2,再次放入110℃的热板烘烤5min,以使光刻胶变性。之后使用质量分数为2%的koh溶液进行显影,根据负性光刻胶的特性,没有背光照射的部分会在显影液中溶解,所以在显影后,表面就会留下所需的电极图形。

152.可选的,s9中蒸镀金属电极形成多层结构,从下至上依次包括:

153.au、augeni、au、ag、au;

154.且厚度依次为:50nm、150nm、100nm、3000nm、200nm。

155.第一层au为底金,作用是增加电极粘附性,第二层augeni是掺杂层,能够实现电极与半导体材料之间的欧姆接触。后续的au、ag、au是为了后续焊线而准备的焊点,采用金包银的结构,是因为ag材料成本低,外表面金可以保证金属不被氧化。

156.需要说明的是,s10中,光刻胶被丙酮溶解,继而带掉了辅佐在光刻胶上面的金属,而没有光刻胶部分的金属则保留在外延层上。

157.可选的,s11中腐蚀的步骤包括,使用柠檬酸与双氧水的混合溶液浸泡,其中,溶液配比为柠檬酸:h2o=1:2,温度为35℃。

158.为了防止表面的没有电极的gaas对光的吸收,我们需要将这些gaas腐蚀掉。柠檬酸溶液对gaas与alinp的选择比非常高,所以在腐蚀gaas的同时,能够非常好的保护窗口层材料alinp,另外是柠檬酸溶液对gaas材料的侧蚀非常少,能够保护电极下面的gaas不会被侧蚀,保证导电性。

159.可选的,s12和s13为减反射膜的制作步骤,s12中蒸镀的减反射膜包括两层,第一层材料为二氧化钛,厚度为43nm

‑

50nm,第二层材料为三氧化二铝,厚度为70nm

‑

80nm;

160.s13中,减反射膜蚀刻的步骤包括,利用10%的hf水溶液,去除掉主电极上面的减反射膜。

161.在电池片表面蒸镀减反射膜,可以有效的降低电池表面的反射率。蒸镀材料选择二氧化钛(tio2)和三氧化二铝(al2o3),第一层是tio2,厚度范围在43nm

‑

50nm,第二层是al2o3,厚度范围70nm

‑

80nm。双层膜可以在400nm

‑

1500nm的波长范围内,平均反射率低于8%,400nm

‑

800nm波长范围内,平均反射率低于5%。使用正胶掩膜套刻技术,利用10%的hf水溶液,去除掉主电极上面的减反射膜,方便后续焊接。

162.可选的,s14、s15、s16、s17、s18、s19、s20、s21均为电池制作中的后处理步骤,其中,s14包括以下步骤,将热解型临时键合胶均匀地涂覆在晶圆与临时衬底表面上,再在120℃的n2烤箱中,烘烤2min~5min;

163.s15中包括,使用hno3、hf、ch3cooh的混合溶液腐蚀电池背面,混合体积比为hno3:hf:ch3cooh=2:1:7,溶液温度为23℃~27℃,腐蚀时间为5min;

164.s16中包括,对清洗后的晶圆使用电子束蒸发的方式蒸镀背电极,其中,背电极材料依次为钯、银、金,厚度依次为100nm、2500nm、200nm;

165.s17中,合金温度350℃~380℃,时间为10min;

166.s20中包括,采用柠檬酸与双氧水与水的混合液对侧面进行腐蚀,其混合比例为1:1:2,温度为45℃,腐蚀时间为2min。

167.在电池的各个部件均制作完成后,需要进行后处理,以产出待检测的成品。

168.正面保护涂胶。有机清洗后,晶圆表面涂覆临时键合胶。本实施例中使用的是热解型临时键合胶。晶圆与临时基板均要涂胶。临时基板使用抛光的蓝宝石或石英片。临时键合胶采用旋转涂胶法,即利用晶圆的旋转,将键合胶均匀的涂覆在晶圆与临时衬底表面上,具体参数是:第一:1000rpm持续15s,第二:2000rpm持续30s,涂覆完成后,在120℃的n2烤箱中,烘烤2min~5min。

169.背面清洗。使用hno3、hf、ch3cooh的混合溶液,腐蚀电池背面,去除扩散生长物与有机杂质。溶液温度控制在25℃

±

2℃,混合体积比为用hno3:hf:ch3cooh=2:1:7.腐蚀时间控制在5min。腐蚀后使用去胶液去除正面的光刻胶。

170.背金蒸镀时,清洗后的晶圆使用电子束蒸发的方式蒸镀背电极,背电极材料依次为钯、银、au,厚度依次为100nm、2500nm、200nm。

171.合金处理。合金、清洗干净的晶圆,进行合金处理,合金温度350℃~380℃,时间10min。

172.正面涂胶。在电池正面涂覆一层光刻胶,在切割时保护电池正面。

173.划片。使用刀片切割机,将晶圆切割成单体电池。

174.断面腐蚀。由于切割会有切割碎屑附着在芯片的侧面,所以采用柠檬酸与双氧水与水的混合液对侧面进行腐蚀,其混合比例为1:1:2,恒定温度为45℃,腐蚀时间为2分钟,也用于防止芯片侧面漏电的情况发生。随后去除电池表面的光刻胶。

175.成品测试。经过以上制作步骤,能够得到待检测的成品。

176.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1