碳化硅晶片及其制备方法与流程

1.本发明涉及一种碳化硅晶片,尤其涉及一种具有高平坦度的碳化硅晶片及其制备方法。

背景技术:

2.碳化硅晶片一般是由种晶通过晶体成长工艺形成晶体/晶碇,再对晶体/晶碇进行切割而成。若是所使用的种晶表面不平整,或是有损伤或具有基面差排缺陷(basal plane dislocation;bpd),这容易导致晶体的成长方向不一,进而产生更多的缺陷。若是成长后的晶体的基面差排缺陷因分布集中成条列状而形成小角度晶界(low angle grain boundary)时,这会造成应变应力无法分散。一般来说,小角度晶界是指晶粒内部位相差稍有差异的亚晶粒之间的界面,其由位相差小于15

°

的相邻晶粒所组成的。

3.经由本发明人实验所发现,具有小角度晶界的晶体在经过切割与加工后,所得到的碳化硅晶片/芯片的几何形貌会变大,例如,晶片的翘曲度(warp)与弯曲度(bow)容易偏大到50μm以上的程度。有鉴于此,如何控制基面差排缺陷减少或避免小角度晶界的产生,并提供具有高平坦度的碳化硅晶片为目前需解决的问题。

技术实现要素:

4.本发明提供一种碳化硅晶片及其制备方法,其能够制备仅有小量或是无小角度晶界产生的碳化硅晶片,因此晶片经加工后仍可达到高平坦度。

5.本发明提供一种碳化硅晶片,其中在离所述碳化硅晶片边缘的5mm的范围面积内,不存在由基面差排缺陷所聚集形成的小角度晶界,且所述碳化硅晶片的弯曲度小于15μm。

6.在本发明的实施例中,所述碳化硅晶片经所述研磨抛光后的翘曲度小于30μm。

7.在本发明的实施例中,在离所述碳化硅晶片边缘的10mm的范围面积内,由基面差排缺陷所聚集形成的小角度晶界小于所述范围面积的7%。

8.在本发明的实施例中,在离所述碳化硅晶片边缘的10mm的范围面积内,不存在由基面差排缺陷所聚集形成的小角度晶界。

9.在本发明的实施例中,在离所述碳化硅晶片边缘的15mm的范围面积内,由基面差排缺陷所聚集形成的小角度晶界小于所述范围面积的10%。

10.在本发明的实施例中,在离所述碳化硅晶片边缘的15mm的范围面积内,不存在由基面差排缺陷所聚集形成的小角度晶界。

11.在本发明的实施例中,在离所述碳化硅晶片边缘的20mm的范围面积内,由基面差排缺陷所聚集形成的小角度晶界小于所述范围面积的30%。

12.在本发明的实施例中,在离所述碳化硅晶片边缘的20mm的范围面积内,由基面差排缺陷所聚集形成的小角度晶界小于所述范围面积的20%。

13.在本发明的实施例中,在离所述碳化硅晶片边缘的20mm的范围面积内,不存在由基面差排缺陷所聚集形成的小角度晶界。

14.在本发明的实施例中,所述碳化硅晶片中的基面差排缺陷的密度为210个/cm2至450个/cm2。

15.本发明另提供一种碳化硅晶片的制备方法,包括以下步骤。提供种晶,所述种晶包括第一面以及与第一面相对的第二面。使用碳化硅粉末的原料接触种晶以进行晶体成长工艺,其中碳化硅粉末中的不纯物小于0.5ppm。通过晶体成长工艺形成晶体,并且对所述晶体进行切割以形成碳化硅晶片。

16.在本发明的实施例中,所述种晶中的所述第一面与所述第二面的基面差排缺陷的数量差异小于25%。

17.基于上述,通过本发明实施例方法所形成的碳化硅晶片能够控制碳化硅晶片中的特定范围面积内不具有小角度晶界。据此,本发明的碳化硅晶片经研磨抛光等加工后,其弯曲度与翘曲度都能控制在理想的范围,达到具有高平坦度的碳化硅晶片。

附图说明

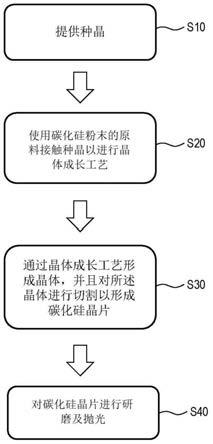

18.图1是依照本发明实施例的碳化硅晶片的制备方法的流程图;

19.图2a至图2c是依照本发明一些比较例的碳化硅晶片经晶片缺陷检查装置进行测量的结果;

20.图3a至图3d是依照本发明一些实施例的碳化硅晶片经晶片缺陷检查装置进行测量的结果。

21.附图标记说明(非必要,可删除或保留)

22.bpd:基面差排缺陷

23.s10、s20、s30、s40:步骤

具体实施方式

24.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同组件符号在附图和描述中用来表示相同或相似部分。

25.图1是依照本发明一实施例的碳化硅晶片的制备方法的流程图。如图1所示,于步骤s10提供一种晶。所述种晶包括第一面以及与其相对的第二面。举例来说,第一面可以为碳面,而第二面可以为硅面。在本发明的实施例中,第一面中的基面差排缺陷(bpd)的数量与第二面的基面差排缺陷(bpd)的数量差异小于25%。在一些实施例中,第一面中的基面差排缺陷(bpd)的数量与第二面的基面差排缺陷(bpd)的数量差异为20%以下。也就是说,第一面与第二面的缺陷分布是类似地,且两者的差异越小越好。当控制种晶中第一面与第二面的基面差排缺陷(bpd)在上述范围内时,由于长晶时不易因热应力导致基面差排缺陷变型,进而使种晶劣化,因此,能够减少或避免小角度晶界的产生。

26.此外,在一些实施例中,种晶的第一面与第二面的局部厚度变化(local thickness variation;ltv)以及堆积缺陷(stacking fault;sf)差异也是越小越好。举例来说,种晶两面的局部厚度变化(ltv)可以控制为1.0μm以下,且堆积缺陷(sf)可以控制为小于10ea/cm2。据此,能够进一步减少或避免小角度晶界的产生。

27.在本发明实施例中,是将上述种晶放置在高温炉中,并将碳化硅粉末作为固态蒸发源,放置在高温炉的底端,并且是以感应式线圈对高温炉进行加热。如图1的步骤s20所

示,是使用碳化硅粉末的原料接触所述种晶以进行晶体成长工艺。在一些实施例中,碳化硅粉末中的不纯物是小于0.5ppm。亦即,碳化硅粉末中所有金属可以检验出的杂质元素是小于0.5ppm。

28.在晶体成长工艺中,碳化硅粉末原料会在高温炉的热场中升华,且所述热场的径向温度梯度小于50℃/cm。换言之,上述种晶会承接从气态传输再次凝固的原料(上述碳化硅粉末),并慢慢形成半导体材料于种晶的表面,直到获得具有预期尺寸的晶体/晶碇为止。晶体/晶碇可以视制造方式、制造原料、种晶晶向而有不同的结晶构造。举例来说,碳化硅的晶碇包括4h-碳化硅、6h-碳化硅等。4h-碳化硅以及6h-碳化硅属于六方晶系。

29.接着,如图1的步骤s30所示,通过上述晶体成长工艺形成晶体/晶碇后,是对所述晶体/晶碇进行切割以形成碳化硅晶片。举例来说,在一些实施例中,是将晶体的边角切割成等径圆柱,以及磨成导圆角,以避免晶片的边角因为碰撞而破裂。接着,是将晶体切片,来将多个晶片切割分离。晶体的切片方法包括以刀具或钢线配合磨粒(磨粒如钻石颗粒)的方式进行切割。

30.在本发明的实施例中,于切割后形成的碳化硅晶片中,在离所述碳化硅晶片边缘的5mm的范围面积内,不存在由基面差排缺陷所聚集形成的小角度晶界。在一些实施例中,在离所述碳化硅晶片边缘的10mm的范围面积内,由基面差排缺陷所聚集形成的小角度晶界小于所述范围面积的7%。在一些实施例中,在离所述碳化硅晶片边缘的10mm的范围面积内,不存在由基面差排缺陷所聚集形成的小角度晶界。在一些实施例中,在离所述碳化硅晶片边缘的15mm的范围面积内,由基面差排缺陷所聚集形成的小角度晶界小于所述范围面积的10%。在一些实施例中,在离所述碳化硅晶片边缘的15mm的范围面积内,不存在由基面差排缺陷所聚集形成的小角度晶界。在一些实施例中,在离所述碳化硅晶片边缘的20mm的范围面积内,由基面差排缺陷所聚集形成的小角度晶界小于所述范围面积的30%。在一些实施例中,在离所述碳化硅晶片边缘的20mm的范围面积内,由基面差排缺陷所聚集形成的小角度晶界小于所述范围面积的20%。在一些实施例中,在离所述碳化硅晶片边缘的20mm的范围面积内,不存在由基面差排缺陷所聚集形成的小角度晶界。

31.在一些实施例中,通过上述晶体成长工艺形成的晶体,并切割后所得到的晶片可至少符合下述表1的其中一个组别条件:

32.表1

[0033][0034]

接着,如图1的步骤s40所示,是对切割后得到的碳化硅晶片进行研磨及抛光等加工。在本发明实施例中,当碳化硅晶片中的小角度晶界的比例符合上述条件时,则碳化硅晶

片经研磨抛光后的弯曲度(bow)可小于15μm,且碳化硅晶片经研磨抛光后的翘曲度(warp)可小于30μm。

[0035]

为了证明本发明碳化硅晶片的制备方法能够减少小角度晶界,并控制加工后晶片的弯曲度(bow)与翘曲度(warp)在一定范围内,将以下列的比较例与实验例进行说明。

[0036]

比较例

[0037]

于比较例中,是使用种晶中第一面与第二面的基面差排缺陷的数量差异大于25%的种晶以及碳化硅粉末中的不纯物大于0.5ppm的原料来进行晶体成长工艺。将比较例中所得到的晶体进行切割得到晶片后,是以晶片缺陷检查装置lasertec sica 88对晶片进行测量,实验结果如图2a至图2c所示。

[0038]

图2a至图2c是依照本发明一些比较例的碳化硅晶片经晶片缺陷检查装置进行测量的结果。如图2a至图2c所示,由晶片缺陷检查装置进行测量的结果发现,各比较例中的碳化硅晶片皆有明显地基面差排缺陷bpd聚集而形成的条列状的小角度晶界。此外,将图2a至图2c的碳化硅晶片进行加工后,其弯曲度(bow)以及翘曲度(warp)的数值都偏高。如图2a的比较例所示,碳化硅晶片的弯曲度为39.5μm且翘曲度为60.5μm。如图2b的比较例所示,碳化硅晶片的弯曲度为49.5μm且翘曲度为90.5μm。如图2c的比较例所示,碳化硅晶片的弯曲度为79.5μm且翘曲度为105.5μm。据此,依照上述比较例所得到的碳化硅晶片并无法符合本发明碳化硅晶片经研磨抛光后的弯曲度小于15μm且翘曲度小于30μm的需求。

[0039]

实验例

[0040]

于实验例中,是使用种晶中第一面与第二面的基面差排缺陷的数量差异小于25%的种晶以及碳化硅粉末中的不纯物小于0.5ppm的原料来进行晶体成长工艺。将实验例中所得到的晶体进行切割得到晶片后,是以晶片缺陷检查装置lasertec sica 88、光激发荧光频谱(photoluminescence;pl)或是其它光学仪器对晶片进行测量,实验结果如图3a至图3d所示。

[0041]

图3a至图3d是依照本发明一些实施例的碳化硅晶片经晶片缺陷检查装置进行测量的结果。如图3a至图3d所示,由晶片缺陷检查装置进行测量的结果发现,各实验例中的碳化硅晶片都没有发现明显地基面差排缺陷bpd聚集而形成的小角度晶界。此外,将图3a至图3d的碳化硅晶片进行加工后,其弯曲度(bow)以及翘曲度(warp)的数值皆是符合本发明碳化硅晶片经研磨抛光后的弯曲度小于15μm且翘曲度小于30μm的需求。

[0042]

如图3a的实验例所示,碳化硅晶片的弯曲度为12.5μm且翘曲度为28.7μm。如图3b的实验例所示,碳化硅晶片的弯曲度为3.5μm且翘曲度为15.5μm。如图3c的实验例所示,碳化硅晶片的弯曲度为9.2μm且翘曲度为20.5μm。如图3d的实验例所示,碳化硅晶片的弯曲度为10.5μm且翘曲度为25.5μm。此外,在图3a至图3d的实验例中,以晶片缺陷检查装置lasertec sica 88的pl功能对晶片进行测量时,可确认到碳化硅晶片中的基面差排缺陷的密度为210个/cm2至450个/cm2的范围。当碳化硅晶片中密度是符合上述范围时,可预期基面差排缺陷bpd不会聚集而形成的小角度晶界。据此,本发明实施例所得到的碳化硅晶片可具有理想的平坦度。

[0043]

综上所述,通过本发明实施例方法所形成的碳化硅晶片能够控制碳化硅晶片中的特定范围面积内不具有小角度晶界。据此,本发明的碳化硅晶片经研磨抛光等加工后,其弯曲度与翘曲度都能控制在理想的范围,达到具有高平坦度的碳化硅晶片。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1