电池包液冷板及其制造方法、电池包

1.本发明涉及新能源车电池包技术领域,具体地,涉及一种电池包液冷板及其制造方法、电池包,尤其是一种并行多流道钢制液冷板及其制造方法。

背景技术:

2.新能源车是未来汽车的发展方向,电池包是新能源车的核心关键部件之一,电池包的强度、防水性、防火性、耐腐蚀性和换热性能至关重要,关系到新能源车的安全和续航里程。经检索调研,目前电池包液冷板以铝制为主,通过冲压、吹胀、挤压等加工方式制作液冷流道,通过钎焊工艺和法兰结构做连接,液冷板整体再与钢制结构件相连接。

3.铝制电池包液冷板具有以下局限性:1、换热效率低。现有液冷板以冲压铝板为主,其散热面积由冲压孔道的面积决定,而冲压孔道面积会损失一半的散热面积,其换热效率较低;2、制造成本高。首先铝的价格是钢价格的三倍,材料成本较高;其次铝制液冷板需要与钢制结构件进行连接,两种材质的连接工艺还不成熟,连接成本较高;3、安全性能差。首先铝材的强度较低,焊接后的液冷板屈服强度只有不到100mpa,液冷板在颠簸或撞击时容易造成冷媒的泄漏,进而腐蚀电池芯体;其次铝材的熔点低,只有600℃,其防火防爆性远不能满足越来越苛刻的电池包设计要求;4、耐腐蚀性能差。电池包液冷系统冷媒主要有水、乙二醇等溶液,液冷板极易被其腐蚀,此外液冷板通常与钢制结构件相接触或链接,容易造成电化学腐蚀。

4.公开号为cn209571520u的专利文献公开了一种电池包液冷板结构及电池包,结构简单,加工方便,涉及电动汽车动力电池领域,包括相互配合连接的上本体和下本体,上本体和下本体之间形成两端开口的用于冷却液流通的空腔,空腔设置为方形空腔;上本体靠近空腔侧的底面上一体成型有若干凸台,凸台向空腔内部延伸;并且凸台自方形空腔一端开口沿液冷板长度方向延伸至另一端开口;下本体靠近空腔侧的底面及侧面设置有用于防止热量散失的隔热涂层。但是该专利文献仍然存在钢铝焊接困难、电化学腐蚀、密封性差、防火防爆性能差,不易回收的缺陷。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种电池包液冷板及其制造方法、电池包。

6.根据本发明提供的一种电池包液冷板,包括底盒、异形波纹翅片、密封圈、上盖板及底板;

7.所述上盖板设置在所述底盒开口端,所述底板设置在所述底盒底部侧壁上,所述异形波纹翅片设置在所述底板上,所述密封圈夹设在所述底盒内侧壁和所述上盖板之间;

8.所述底盒的周侧壁上设置有用于连接外部管路的进液孔和出液孔。

9.优选的,所述异形波纹翅片为等截面梯形波纹形状翅片,所述异形波纹翅片的两端分别设置有凸耳。

10.优选的,所述上盖板为钢制平板,所述上盖板通过法兰连接设置在所述底盒上。

11.优选的,所述密封圈与上盖板、底盒之间通过凹槽进行过盈配合。

12.本发明还提供一种基于上述的电池包液冷板的制造方法,包括如下步骤:

13.底盒的成形步骤,以钢板为原材料,首先对钢板进行校平,进一步,对进液孔和出液孔进行预制冲裁,再进一步,通过冲压模具冲深成形盒状;

14.异形波纹翅片的成形步骤,采用冲压成形工艺或者辊弯成形工艺制造;

15.上盖板的成形步骤,以钢板为原料,进行校平和裁切;

16.液冷板连接步骤,采用钎焊或密封紧固的连接方式对液冷板的部件进行连接。

17.优选的,所述异形波纹翅片的成形步骤中,所述冲压成形工艺具体为:将超薄钢卷进行放料、校平,送入一次配置的冲压机进行落料和冲压成形。

18.优选的,所述异形波纹翅片的成形步骤中,所述辊弯成形工艺具体为:将超薄钢卷进行放料、校平,送入辊弯成形机,经过依次配置的多道次成对轧辊,将钢带逐步弯曲成波纹形状,进一步,在后续配置的冲裁机中将波纹翅片两端冲裁成中心对称的异形结构。

19.优选的,所述液冷板连接步骤中,所述钎焊连接方式具体为:首先将钎料涂覆在所述底盒和所述异形波纹翅片的连接位置,通过工装进行组装夹紧,进一步,将液冷板放入钎焊炉中进行钎焊连接;

20.优选的,所述液冷板连接步骤中,所述密封紧固连接方式具体为:将所述密封圈安装在配合位置,在所述上盖板和所述底盒的所述法兰面处安装螺栓螺母使其紧固。

21.本发明还提供一种电池包,包括上述的电池包液冷板。

22.与现有技术相比,本发明具有如下的有益效果:

23.1、本发明既有为电池散热功能,又有支撑和保护电池模组的结构功能,统一采用钢板制作液冷板,避免了钢铝焊接困难、电化学腐蚀、密封性差、防火防爆性能差,不易回收等问题,并且有助于电池包液冷板加工成本的降低;

24.2、本发明采用底盒、波纹翅片和上盖板三层结构,其中波纹翅片的两侧均为流道,相比现有铝制冲压结构,具有散热面积大,换热效率高的优势;

25.3、本发明采用钢板制作液冷板,相比铝制液冷板,其材料成本降低三分之一以上;

26.4、本发明的整个电池包采用钢制结构,避免了传统钢铝混合电池包的电化学腐蚀问题,采用不锈钢材质,其耐腐蚀性能相比现有铝制液冷板提高5倍以上;

27.5、本发明所述液冷板制造方法易于实现批量连续生产,生产效率较现有技术有大幅提升;

28.6、本发明获得的钢制液冷板可以直接代替电池包底盘,起到结构支撑作用,大大提高了电池包的防火、防水、防撞性能。

附图说明

29.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

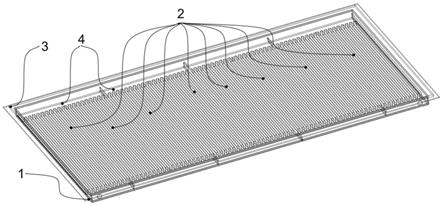

30.图1为本发明钢制电池包液冷板的组合结构示意图;

31.图2为本发明钢制电池包液冷板的底盒的结构示意图;

32.图3为本发明钢制电池包液冷板的异形波纹翅片的结构示意图;

33.图4为本发明钢制电池包液冷板的上盖板的结构示意图;

34.图5为本发明钢制电池包液冷板的密封圈结构局部示意图。

35.图中示出:

36.底盒1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

法兰7

37.异形波纹翅片2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底盒侧壁8

38.上盖板3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凸耳9

39.底板4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

等截面梯形波纹10

40.进液孔5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封圈11

41.出液孔6

具体实施方式

42.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

43.如图1~5所示,本发明提供的一种电池包液冷板,包括底盒1、异形波纹翅片2、密封圈11、上盖板3及底板4,上盖板3设置在底盒1开口端,底板4设置在底盒1底部侧壁8上,异形波纹翅片2设置在底板4上,密封圈11夹设在底盒1内侧壁和上盖板3之间,底盒1的周侧壁上设置有用于连接外部管路的进液孔5和出液孔6。

44.异形波纹翅片2为等截面梯形波纹形状翅片10,异形波纹翅片2的两端分别设置有凸耳9。

45.上盖板3为钢制平板,上盖板3通过法兰7连接设置在底盒1上。

46.密封圈11与上盖板3、底盒1之间通过凹槽进行过盈配合。

47.本发明还提供一种基于上述的电池包液冷板的制造方法,包括如下步骤:

48.底盒的成形步骤,以钢板为原材料,首先对钢板进行校平,进一步,对进液孔5和出液孔6进行预制冲裁,再进一步,通过冲压模具冲深成形盒状;

49.异形波纹翅片的成形步骤,采用冲压成形工艺或者辊弯成形工艺制造。异形波纹翅片的成形步骤中,冲压成形工艺具体为:将超薄钢卷进行放料、校平,送入一次配置的冲压机进行落料和冲压成形;异形波纹翅片的成形步骤中,辊弯成形工艺具体为:将超薄钢卷进行放料、校平,送入辊弯成形机,经过依次配置的多道次成对轧辊,将钢带逐步弯曲成波纹形状,进一步,在后续配置的冲裁机中将波纹翅片两端冲裁成中心对称的异形结构;

50.上盖板的成形步骤,以钢板为原料,进行校平和裁切;

51.液冷板连接步骤,采用钎焊或密封紧固的连接方式对液冷板的部件进行连接;液冷板连接步骤中,钎焊连接方式具体为:首先将钎料涂覆在底盒1和异形波纹翅片2的连接位置,通过工装进行组装夹紧,进一步,将液冷板放入钎焊炉中进行钎焊连接;密封紧固连接方式具体为:将密封圈11安装在配合位置,在上盖板3和底盒1的法兰7面处安装螺栓螺母使其紧固。

52.本发明还提供一种电池包,包括上述的电池包液冷板。

53.优选例:

54.一种钢制电池包液冷板,包括钢制方形底盒、钢制或塑料制异形波纹翅片及密封圈和钢制上盖板。

55.钢制方形底盒,为一个半封闭的方形壳体,底盒上面法兰与上盖板相连接,底盒侧面带有进液孔和出液孔与液冷板外部管路相连接,钢制底盒起到兼顾容纳制冷剂和电池包底部结构支撑的作用;异形波纹翅片设置在底盒的底部侧壁8上,异形波纹翅片为钢制异形波纹翅片或塑料制异形波纹翅片,钢制异形波纹翅片,为等截面梯形波纹形状翅片10,两端留有异形缺口和凸耳,塑料制异形波纹翅片,其形状和钢制异形波纹翅片相同;波纹翅片与底盒和上盖板一起形成众多制冷剂的微小流道,异形缺口位置起到制冷剂汇流的作用;波纹翅片在底盒呈正反交替排布,波纹板凸耳起到阻隔制冷剂通道的作用,通过排布波纹翅片可以对制冷剂流道进行布局设计;波纹翅片与底盒装配后,波纹翅片顶部与底盒顶部法兰平齐;上盖板,为一张钢制平板,与底盒顶部法兰进行装配连接;密封圈,为一种截面形状为圆形的橡胶圈,通过在密封接触面上过盈配合造成接触压力,起到密封作用;密封圈与上盖板和底盒之间的方形凹槽进行过盈配合,方形凹槽位于法兰面内侧。

56.异形波纹翅片具有中心对称结构;钢制底盒中进出水口排布在底盒侧壁同侧;电池包液冷板由至少8组异形波纹翅片装配而成;电池包液冷板总高度不超过10mm;电池包液冷板的三种部件均采用304不锈钢材料;密封圈采用丁腈70橡胶材料。

57.一种基于上述的电池包钢制液冷板制造方法,包括以下步骤:

58.步骤1,钢制底盒的成形,以钢板为原材料,首先对钢板进行校平,进一步,对进液孔和出液孔进行预制冲裁,再进一步,通过冲压模具冲深成形盒状;

59.步骤2,异形波纹翅片的成形,钢制异形波纹翅片采用冲压成形工艺或者辊弯成形工艺来制造。冲压成形工艺,将超薄钢卷进行放料、校平,送入一次配置的冲压机进行落料和冲压成形;辊弯成形工艺,将超薄钢卷进行放料、校平,送入辊弯成形机,经过依次配置的多道次成对轧辊,将钢带逐步弯曲成波纹形状,进一步,在后续配置的冲裁机中将波纹翅片两端冲裁成中心对称的异形结构;塑料制异形波纹翅片采用注塑工艺进行制造;

60.步骤3,上盖板的成形,以钢板为原料,进行校平和裁切;

61.步骤4,液冷板的连接采用钎焊或密封紧固的连接方式。钎焊连接方式,首先将钎料涂覆在底盒和波纹翅片的连接位置,通过工装进行组装夹紧,进一步,将液冷板放入钎焊炉中进行钎焊连接;密封紧固连接方式,将密封圈安装在配合位置,在上盖板和底盒的法兰面处安装螺栓螺母使其紧固。

62.上述的金属带卷采用304不锈钢,钎料采用铜箔或者镍箔。液冷板制造工艺能够完全自动化,主要通过冲压、辊压工艺实现成形加工,通过自动隧道钎焊和螺栓螺母组装来实现零部件之间的连接。

63.本实施例提供的电池包钢制液冷板及其制造方法,其生产效率高,加工成本低,能够实现完全自动化,通过辊弯和冲压冲裁生产线可实现液冷板零件的批量生产,通过隧道钎焊炉实现零部件的自动连接;利用本发明生产得到的钢制电池包液冷板,其耐腐蚀性能强,结构强度高,防火性能强,可抵抗1000℃以上的高温。本实施例采用的金属带卷为与钢制电池包结构类似的钢板,相比传统钢铝混合电池包,避免了钢

‑

铝电化学腐蚀。

64.本发明采用钢板经过冲压工艺获得液冷板底盒,采用辊弯成形工艺或冲压成形工艺获得钢制异形波纹板,采用注塑工艺制备塑料异形波纹板,采用钎焊或密封紧固连接的

方式对整体液冷板进行连接。本发明有效增加了液冷板的散热面积,具有较高换热效率。本发明既有为电池散热功能,又有支撑和保护电池模组的结构功能,统一采用钢板制作液冷板,避免了钢铝焊接困难、电化学腐蚀、密封性差、防火防爆性能差,不易回收等问题,并且有助于电池包液冷板加工成本的降低。

65.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

66.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1