粒度均一性、分散性好的催化剂浆料及其制备方法和应用与流程

1.本发明属于燃料电池技术领域,特别涉及粒度均一性、分散性好的催化剂浆料及其制备方法和应用。

背景技术:

2.氢能是一种干净、便捷的清洁能源,质子交换膜燃料电池就是一种以氢能为原料的能源供给技术,它以氢气与空气为燃料,具有较大的功率密度,并且产物只有水。这种电池能够使氢、空气在较容易的条件下发生化学反应主要是由于催化剂的使用。目前,催化剂一般采用pt/c催化剂,质子交换膜燃料电池的制造工艺一般是将催化剂通过溶剂分散,制备出分散性稳定、粒径均一的催化剂浆料,接着将催化剂浆料通过热压或是喷涂的方式将其涂覆在质子交换膜上,最后在有催化剂层的质子交换膜上加上两片碳纸,这样就得到了单片质子交换膜燃料电池。催化剂的催化活性直接影响燃料电池的输出功率密度;催化剂颗粒在分散剂中分散的越均匀,在分散剂中粒度更均一,其催化活性越好。

3.目前催化剂的分散方法一般是将催化剂在水与异丙醇的混合溶液中分散,再通过超声分散或球磨的方法进行加工。这种分散方式手段繁琐、且加工时间较长,效率较低,并且不能保证催化剂在后续加工过程中一直保持其稳定性。

4.中国发明专利申请cn201910949274.8一种高分散性燃料电池催化剂浆料及制备方法,其提供了一种提升催化剂浆料的分散方式,主要是利用醚化改性的聚乙烯醇添加至催化剂浆料中来提升分散性,但是这种醚化的聚合物沸点较高、在后续加工过程中难以从浆料中剔除,可能会占据催化剂的催化活性位点,从而降低催化剂的催化性能。

5.中国发明专利申请201611063880.2一种燃料电池膜电极催化剂浆料的制备方法,该方法主要是通过加入teflon溶液和增稠剂来提升浆料的分散性。但teflon溶液及增稠剂的加入不仅增加了浆料中溶液体系的复杂程度,这会使浆料更易发生二次沉降,并且会使浆料中颗粒的均一性更差。

技术实现要素:

6.本技术的目的在于提供一种粒度均一性、分散性好的催化剂浆料及其制备方法和应用,以解决催化剂分散性差而导致的催化剂催化效果无法完全发挥出来的问题。

7.本发明实施例提供了一种粒度均一性、分散性好的催化剂浆料,所述催化剂浆料包括:催化剂本体、浸润液、异丙醇、全氟表面活性剂和nafion溶液。

8.可选的,所述催化剂本体为pt/c催化剂。

9.可选的,所述pt/c催化剂与所述浸润液的质量比为1:1~10,所述异丙醇和所述浸润液的质量比为4~20:1,所述全氟表面活性剂与所述pt/c催化剂的质量比为1~20:1,所述nafion溶液中的离聚物和所述pt/c催化剂中的c的质量比为0.4~1.1:1。

10.可选的,所述全氟表面活性剂包括全氟丁基磺酰氟、全氟丁基磺酸和全氟三乙胺中的至少一种。

11.可选的,所述pt/c催化剂中pt的质量分数为47%~60%。

12.基于同一发明构思,本发明实施例还提供了一种粒度均一性、分散性好的催化剂浆料的制备方法,所述方法包括:

13.将催化剂本体于浸润液中进行浸润,获得第一混合液;

14.将异丙醇加入所述第一混合液,获得第二混合液;

15.将全氟表面活性剂和nafion溶液加入所述第二混合液,获得第三混合液;

16.将所述第三混合液进行分散,获得催化剂浆料。

17.可选的,所述全氟表面活性剂包括全氟丁基磺酰氟、全氟丁基磺酸和全氟三乙胺中的至少一种。

18.可选的,所述催化剂本体为pt/c催化剂,所述pt/c催化剂中pt的质量分数为47%~60%。

19.可选的,所述pt/c催化剂与所述浸润液的质量比为1:1~10,所述异丙醇和所述浸润液的质量比为4~20:1,所述全氟表面活性剂与所述pt/c催化剂的质量比为1~20:1,所述nafion溶液中的离聚物和所述pt/c催化剂中的c的质量比为0.4~1.1:1。

20.可选的,所述异丙醇采用滴加的方式加入所述第一混合液,所述滴加的滴加速度为1ml/min~10ml/min。

21.可选的,所述分散采用超声分散,所述超声分散的温度为20℃~30℃,所述超声分散的功率为100w

‑

600w,所述超声分散的时间为30min~60min。

22.基于同一发明构思,本发明实施例还提供了一种粒度均一性、分散性好的催化剂浆料的应用,所述应用包括将催化剂浆料应用于制备燃料电池用膜电极的质子交换膜及所述质子交换膜两侧的阳极催化层和阴极催化层,所述催化剂浆料包括:催化剂本体、浸润液、异丙醇、全氟表面活性剂和nafion溶液。

23.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

24.本发明实施例提供的粒度均一性、分散性好的催化剂浆料,催化剂浆料包括:催化剂本体、浸润液、异丙醇、全氟表面活性剂和nafion溶液,所述催化剂本体为pt/c催化剂,所述pt/c催化剂与所述浸润液的质量比为1:1~10,所述异丙醇和所述浸润液的质量比为4~20:1,所述全氟表面活性剂与所述pt/c催化剂的质量比为1~20:1,所述nafion溶液中的离聚物和所述pt/c催化剂中的c的质量比为0.4~1.1:1;全氟表面活性剂的加入不仅能够使表面活性剂充分在水/异丙醇体系中混合,并且根据相似相溶原理,全氟的表面活性剂与全氟的nafion溶液也具有优异的互溶性。这样能显著地增强浆料中各体系溶液的混合程度。并且该添加剂的低极性、低表面能使得它极其稳定,能够一直在催化剂浆料体系中稳定存在,延长催化剂浆料的稳定时间。

25.同时全氟表面活性剂均具有较低的沸点,在催化剂浆料涂覆在质子交换膜的工艺中,为了防止质子交换膜的结构不被破坏,加工温度一般不超过100摄氏度。因此,在后续加工过程中,低沸点的全氟表面活性剂不会残存在催化剂体系中,占据催化剂的活性位点,降低催化剂的性能。

26.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

27.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

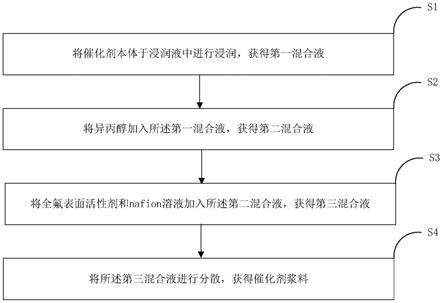

28.图1是本发明实施例提供的方法的流程图;

29.图2是本发明实施例1提供的催化剂颗粒分布图;

30.图3是本发明对比例1提供的催化剂颗粒分布图;

31.图4是本发明对比例2提供的催化剂颗粒分布图;

32.图5是本发明对比例3提供的催化剂颗粒分布图;

33.图6是本发明实施例和对比例提供的极化曲线比较图。

具体实施方式

34.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

35.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

36.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

37.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

38.申请人在发明过程中发现:常规的分散方法一般有两种。第一种是通过化学方法来提升催化剂浆料的分散性,一般是使用大量的异丙醇等溶剂,或者向浆料中添加乳化剂、醚化聚合物来提升其分散性。这种加工方式需要额外使用其他有机溶剂,一方面这增加了催化剂浆料分散的成本;另一方面,这增加了催化剂浆料体系的复杂程度,为后续将催化剂浆料涂覆在质子交换膜上增加了难度;第二种分散方法为物理方式,通过均质机、高剪切分散仪等设备进行分散,但这种方法对设备的要求比较高,并且单纯的物理分散方法分散时间较长,效率较低。申请人创造性的发现:向浆料中添加氟化表面活性剂能够较好的解决现有技术带来的问题,表面活性剂是一种两亲性化学物质,它能够在溶液的表面均匀分布,显著地降低溶液表面张力,从而达到帮助催化剂分散的目的。它具体可分为离子型表面活性剂(包括阳离子表面活性剂与阴离子表面活性剂)、非离子型表面活性剂、两性表面活性剂、其它表面活性剂等。

39.根据本发明一种典型的实施方式,提供粒度均一性、分散性好的催化剂浆料,所述催化剂浆料包括:催化剂本体、浸润液、异丙醇、全氟表面活性剂和nafion溶液。

40.本实施例中,选用的表面活性剂为全氟表面活性剂。全氟表面活性剂中,由氟原子全部取代了碳骨架上的氢原子,这将带来以下优势:1、f

‑

c键相较于h

‑

c键键能更大,更稳定,更难被极化,这使得它在任何体系都能稳定存在;2、低极化的f

‑

c键使得该表面活性剂具有较大的疏水性,因此,加入很少的该表面活性剂即可将溶液体系的表面张力降到很低

水平。

41.在催化剂体系中,全氟表面活性剂的加入不仅能够使表面活性剂充分在水/异丙醇体系中混合,并且根据相似相溶原理,全氟的表面活性剂与全氟的nafion溶液也具有优异的互溶性。这样能显著地增强浆料中各体系溶液的混合程度。并且该添加剂的低极性、低表面能使得它极其稳定,能够一直在催化剂浆料体系中稳定存在,延长催化剂浆料的稳定时间。

42.除此之外,选用的全氟表面活性剂均具有较低的沸点,在催化剂浆料涂覆在质子交换膜的工艺中,为了防止质子交换膜的结构不被破坏,加工温度一般不超过100摄氏度。因此,在后续加工过程中,低沸点的全氟表面活性剂不会残存在催化剂体系中,占据催化剂的活性位点,降低催化剂的性能。

43.作为一种可选的实施方式,催化剂本体为pt/c催化剂;具体而言,pt/c催化剂中pt的质量分数为47%~60%。

44.控制pt/c催化剂中pt的质量分数为47%~60%的原因是适宜的铂碳比将会最大程度上发挥催化剂的性能,该质量分数取值过大的不利影响是铂颗粒过于聚集,没有充足的载体,将导致催化剂活性降低。过小的不利影响是铂颗粒过少,催化剂活性将会降低。

45.作为一种可选的实施方式,pt/c催化剂与所述浸润液的质量比为1:1~10,具体而言,该质量比包括但不限于:1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9和1:10等;所述异丙醇和所述浸润液的质量比为4~20:1,具体而言,该质量比包括但不限于:4:1、10:1、15:1和20:1等;所述全氟表面活性剂与所述pt/c催化剂的质量比为1~20:1,具体而言,该质量比包括但不限于:1:1、5:1、10:1、15:1和20:1等;所述nafion溶液中的离聚物和所述pt/c催化剂中的c的质量比为0.4~1.1:1,具体而言,该质量比包括但不限于:0.4:1、0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1:1和1.1:1等。

46.控制pt/c催化剂与所述浸润液的质量比为1:1~10的原因是该比例能够最优的分散催化剂,该质量比取值过大的不利影响是加入水过少,在后续分散加入醇的过程中易导致醇直接和催化剂接触,与催化剂发生反应。取值过小的不利影响是水加入过多,影响后续分散。

47.控制异丙醇和所述浸润液的质量比为4~20:1的原因是该比例能最优的使催化剂分散,该质量比取值过大的不利影响是加入醇过多,过度稀释催化剂浆料,影响后续加工效率,取值过小的不利影响是不能高效的分散催化剂浆料。

48.控制全氟表面活性剂与所述pt/c催化剂的质量比为1~20:1的原因是该比例能最优的分散催化剂浆料,该质量比取值过大的不利影响是过多的表面活性剂将包附催化剂颗粒,影响催化剂的分散,取值过小的不利影响是不能达到分散目的,使催化剂浆料更为均一,分散性更好。

49.控制nafion溶液中的离聚物和所述pt/c催化剂中的c的质量比为0.4~1.1:1的原因是该比例能最优的增强催化剂浆料的传质能力,该质量比取值过大的不利影响是过多离聚物将阻碍质子传导,增大膜电极内阻,取值过小的不利影响是传质质子过少,降低传质效率。

50.作为一种可选的实施方式,全氟表面活性剂包括全氟丁基磺酰氟、全氟丁基磺酸和全氟三乙胺中的至少一种。需要说明的是,以上对于全氟表面活性剂的列举仅用以说明

本发明能够实施,而不用以限定本发明,在其他的实施例中,本领域技术人员可以根据实际需要采用其他的全氟表面活性剂。

51.根据本发明另一种典型的实施方式,提供了一种粒度均一性、分散性好的催化剂浆料的制备方法,所述方法包括:

52.s1.将催化剂本体于浸润液中进行浸润,获得第一混合液;

53.作为一种可选的实施方式,催化剂本体为pt/c催化剂,所述pt/c催化剂中pt的质量分数为47%~60%。浸润液可以选自水。

54.s2.将异丙醇加入所述第一混合液,获得第二混合液;

55.作为一种可选的实施方式,异丙醇采用滴加的方式加入所述第一混合液,所述滴加的滴加速度为1ml/min~10ml/min。

56.s3.将全氟表面活性剂和nafion溶液加入所述第二混合液,获得第三混合液;

57.作为一种可选的实施方式,全氟表面活性剂包括全氟丁基磺酰氟、全氟丁基磺酸和全氟三乙胺中的至少一种。

58.作为一种可选的实施方式,pt/c催化剂与所述浸润液的质量比为1:1~10,所述异丙醇和所述浸润液的质量比为4~20:1,所述全氟表面活性剂与所述pt/c催化剂的质量比为1~20:1,所述nafion溶液中的离聚物和所述pt/c催化剂中的c的质量比为0.4~1.1:1。

59.s4.将所述第三混合液进行分散,获得催化剂浆料。

60.作为一种可选的实施方式,分散采用超声分散,所述超声分散的温度为20℃~30℃,所述超声分散的功率为100w

‑

600w,所述超声分散的时间为30min~60min。

61.根据本发明另一种典型的实施方式,提供了一种粒度均一性、分散性好的催化剂浆料的应用,所述应用包括将催化剂浆料应用于制备燃料电池用膜电极的质子交换膜及所述质子交换膜两侧的阳极催化层和阴极催化层,所述催化剂浆料包括:催化剂本体、浸润液、异丙醇、全氟表面活性剂和nafion溶液。

62.下面将结合实施例、对比例及实验数据对本技术的粒度均一性、分散性好的催化剂浆料及其制备方法和应用进行详细说明。

63.以下实施例和对比例中的nafion溶液为杜邦dupont公司的d520型号产品,pt/c催化剂选自tkk,型号为tec10v50e。

64.实施例1

65.一种提升催化剂浆料粒度均一性、分散性的制备方法,包含以下步骤:

66.1)称取1.0g催化剂,向催化剂中加入1g去离子水,得到第一混合液;

67.2)称取25g异丙醇,以每分钟1ml的速度滴加至第一混合液中,得到第二混合液;

68.3)称取2g全氟表面活性剂加入至第二混合液中,再称取8g nafion溶液加入第二混合液中,得到催化剂浆料。

69.4)将所得的催化剂浆料在超声水浴中以25℃的条件超声45分钟,超声功率设置为300w,得到分散好的催化剂浆料。

70.实施例2

71.一种提升催化剂浆料粒度均一性、分散性的制备方法,包含以下步骤:

72.1)称取1.0g催化剂,向催化剂中加入2g去离子水,得到第一混合液;

73.2)称取30g异丙醇,以每分钟3ml的速度滴加至第一混合液中,得到第二混合液;

74.3)称取4g全氟表面活性剂加入至第二混合液中,再称取10g nafion溶液加入第二混合液中,得到催化剂浆料。

75.4)将所得的催化剂浆料在超声水浴中以25℃的条件超声45分钟,超声功率设置为500w,得到分散好的催化剂浆料。

76.实施例3

77.一种提升催化剂浆料粒度均一性、分散性的制备方法,包含以下步骤:

78.1)称取1.0g催化剂,向催化剂中加入3g去离子水,得到第一混合液;

79.2)称取40g异丙醇,以每分钟5ml的速度滴加至第一混合液中,得到第二混合液;

80.3)称取8g全氟表面活性剂加入至第二混合液中,再称取14g nafion溶液加入第二混合液中,得到催化剂浆料。

81.4)将所得的催化剂浆料在超声水浴中以25℃的条件超声45分钟,超声功率设置为600w,得到分散好的催化剂浆料。

82.实施例4

83.一种提升催化剂浆料粒度均一性、分散性的制备方法,包含以下步骤:

84.1)称取1.0g催化剂,向催化剂中加入5g去离子水,得到第一混合液;

85.2)称取50g异丙醇,以每分钟10ml的速度滴加至第一混合液中,得到第二混合液;

86.3)称取10g全氟表面活性剂加入至第二混合液中,再称取12g nafion溶液加入第二混合液中,得到催化剂浆料。

87.4)将所得的催化剂浆料在超声水浴中以25℃的条件超声60分钟,超声功率设置为600w,得到分散好的催化剂浆料。

88.对比例1

89.一种实验室常规质子交换膜燃料电池催化剂浆料的制备方法,包括以下步骤:

90.1)称取1.0g催化剂,向催化剂中加入1g去离子水,得到第一混合液;

91.2)称取25g异丙醇,以每分钟1ml的速度滴加至第一混合液中,得到第二混合液;

92.3)称取8g nafion溶液加入第二混合液中,得到催化剂浆料。

93.4)将所得的催化剂浆料在超声水浴中以25℃的条件超声45分钟,超声功率设置为300w,得到分散好的催化剂浆料。

94.对比例2

95.一种添加非全氟化表面活性剂的催化剂浆料的分散方法,包含以下步骤:

96.1)称取1.0g催化剂,向催化剂中加入2g去离子水,得到第一混合液;

97.2)称取30g异丙醇,以每分钟3ml的速度滴加至第一混合液中,得到第二混合液;

98.3)称取4g十二苯基磺酸钠作为表面活性剂加入至第二混合液中,再称取10g nafion溶液加入第二混合液中,得到催化剂浆料。

99.4)将所得的催化剂浆料在超声水浴中以25℃的条件超声45分钟,超声功率设置为500w,得到分散好的催化剂浆料。

100.对比例3

101.一种添加非全氟化表面活性剂的催化剂浆料的分散方法,包含以下步骤:

102.1)称取1.0g催化剂,向催化剂中加入2g去离子水,得到第一混合液;

103.2)称取30g异丙醇,以每分钟3ml的速度滴加至第一混合液中,得到第二混合液;

104.3)称取8g蔗糖酯作为表面活性剂加入至第二混合液中,再称取10g nafion溶液加入第二混合液中,得到催化剂浆料。

105.4)将所得的催化剂浆料在超声水浴中以25℃的条件超声45分钟,超声功率设置为500w,得到分散好的催化剂浆料。

106.实验例:

107.将实施例1和对比例1

‑

3制得的催化剂浆料进行颗粒大小检测,结果如图2

‑

5所示。

108.由图可得,比较图2与图3可以看出,添加入全氟表面活性剂后,催化剂颗粒的分布更窄,颗粒更为均一。除此之外,经过全氟表面活性剂处理后,催化剂颗粒的粒径发生了减小,这将增加催化剂颗粒的比表面积,进一步提升催化剂的催化活性。比较图2和图4、图5可以看出,相比于普通的表面活性剂,采用全氟表面活性剂后催化剂颗粒的分布更窄,颗粒更为均一。

109.将实施例1和对比例1

‑

3制得的催化剂浆料使用相同的喷涂参数制备成25cm2的膜电极,并通过测试膜电极的极化曲线察其发电性能,结果如图6所示。

110.从图中可以看出由实施例1的催化剂浆料制备的膜电极在各个电流密度下的性能均要好于对比例。

111.并且可以发现,以十二苯基磺酸钠以及蔗糖醇作为表面活性剂加入到催化剂浆料溶液中后,燃料电池的发电性能反而有所下降。

112.申请人分析其原因是:因为他们具有较高的沸点,在后续的制备工艺中没有将它们从溶液中除去,反而导致它们残留在催化剂体系中,堵塞了催化活性位点,从而导致了催化剂性能下降。

113.本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

114.(1)本发明实施例提供的催化剂浆料通过采用添加全氟化表面活性剂,不仅能够使表面活性剂充分在水/异丙醇体系中混合,并且根据相似相溶原理,全氟的表面活性剂与全氟的nafion溶液也具有优异的互溶性。这样能显著地增强浆料中各体系溶液的混合程度。并且该添加剂的低极性、低表面能使得它极其稳定,能够一直在催化剂浆料体系中稳定存在,延长催化剂浆料的稳定时间;

115.(2)本发明实施例提供的催化剂浆料中的全氟化表面活性剂具有较低的沸点,在催化剂浆料涂覆在质子交换膜的工艺中,为了防止质子交换膜的结构不被破坏,加工温度一般不超过100摄氏度。因此,在后续加工过程中,低沸点的全氟表面活性剂不会残存在催化剂体系中,占据催化剂的活性位点,降低催化剂的性能。

116.最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

117.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

118.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围

之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1