一种多工位电池及超级电容封口机的制作方法

1.本发明涉及电池制造技术领域,具体为一种多工位电池及超级电容封口机。

背景技术:

2.随着绿色可持续的能源理念在近年来得到社会各界的广泛认可,新能源技术也得到了蓬勃的发展,其中新能源电池作为一种能效高、绿色无污染的电池技术得到了越来越多的应用,电芯装配封口是全极耳电池电芯组装生产线后段中一个十分重要的处理步骤,它是对刚刚进行盖帽焊接的电芯外壳通过压合的方式进行封装操作,往往包括预封、正式封口、镦高、上下料等多个加工流程。

3.现有的电芯装配封口操作时易产生密封不严和波纹不良口形,运行时各个工位间的连贯性不佳,没有设置各个工位间的同步切换结构,不能够进行多个工位的同时作业,加工流程切换的自动化程度较低,导致加工效率比较低,单位时间内的产能较小,不能适应大批量的电芯封口操作,为此,我们提出一种多工位电池及超级电容封口机。

技术实现要素:

4.本发明的目的在于提供一种多工位电池及超级电容封口机,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种多工位电池及超级电容封口机,包括:

6.机架,所述机架与生产线流动方向平行设置;

7.输送装置,用于输送电芯外壳沿生产线向前移动的所述输送装置固定安装在机架上表面一侧;

8.工位切换装置,用于将电芯外壳切换到不同加工工位的所述工位切换装置等距安装在机架的顶部;

9.上下料装置,用于实现输送装置与工位切换装置间电芯外壳相互转移的所述上下料装置等距固定在机架顶部靠近输送装置一侧;

10.封口装置,所述封口装置固定安装在机架的顶部,所述封口装置对工位切换装置上流过的电芯外壳进行封口。

11.优选的,所述上下料装置包括承载支架、回转气缸、联接板及上下料夹爪,所述机架顶部等距地固定安装有承载支架,且承载支架远离机架一端固定安装有回转气缸,所述回转气缸的输出端上固定安装有联接板,且联接板的下表面上对称地安装有对电芯外壳进行转移的上下料夹爪。

12.优选的,所述工位切换装置包括旋转机构、托板、转盘及卡槽,所述机架的顶部等距地安装有旋转机构,所述封口装置间固定安装有托板,所述旋转机构的输出端上固定安装有转盘,四个所述卡槽等距地开设在转盘的外边沿上。

13.优选的,三个所述封口装置呈圆周状等距排列在工位切换装置外围。

14.优选的,所述封口装置包括立柱、压机组件、驱动机构、上模座组件、卡持定位机构及下模座组件,所述机架的顶部等距地固定安装有立柱,且立柱上固定安装有压机组件,所述立柱远离机架一端安装有为电芯封口提供压合驱动的驱动机构,所述立柱远离驱动机构依次安装有上模座组件和下模座组件,且上模座组件和下模座组件之间安装有具有滑动调节结构的卡持定位机构。

15.优选的,所述压机组件包括竖直导轨、第一滑块、第一连接板、第二滑块、第二连接板及上顶气缸,所述立柱的一侧对称地固定安装有竖直导轨,且竖直导轨一侧滑动安装有第一滑块,且第一滑块间固定安装有第一连接板,所述第一连接板与驱动机构一侧固定连接,所述竖直导轨远离第一滑块一侧滑动安装有第二滑块,且第二滑块间固定安装有第二连接板,所述第二连接板与上模座组件固定连接,所述立柱中固定安装有上顶气缸,所述第一连接板和第二连接板均与上顶气缸配合。

16.优选的,所述驱动机构包括伺服电机、丝杆组件及同步带,所述立柱的顶部固定安装有伺服电机,所述丝杆组件相对立柱滑动,且丝杆组件的顶端通过同步带与伺服电机的输出端配合。

17.优选的,所述卡持定位机构包括支撑板、水平导轨、滑动连接块、第一移动座、第一定位块、第二移动座、第二定位块及双向伸缩气缸,所述立柱靠近上模座组件一侧固定安装有支撑板,且支撑板上表面对称地固定安装有水平导轨,所述第一移动座及第二移动座均通过滑动连接块与水平导轨滑动连接,所述第一移动座的内侧中心处固定安装有第一定位块,所述第二移动座的内侧中心处固定安装有第二定位块,所述第二定位块与第一定位块挤压配合,所述支撑板上表面对称地固定安装有双向伸缩气缸,且双向伸缩气缸分别与第一移动座及第二移动座配合。

18.优选的,所述下模座组件包括下模底座、上顶气缸接杆、上顶气缸法兰、下模外壳、中部法兰、衬套、下顶杆及弹簧,所述立柱远离驱动机构一侧固定安装有下模底座,且下模底座的底部中心处滑动插接有上顶气缸接杆,所述下模底座的顶部架设有下模外壳,所述下模外壳的中心处安装有衬套,且下模外壳与下模底座间配合有下顶杆,所述下顶杆的底端与上顶气缸接杆固定连接,且下顶杆与上顶气缸接杆的连接处套设有上顶气缸法兰,所述下顶杆与下模外壳的连接处套设有中部法兰,且中部法兰与下顶杆间安装有弹簧。

19.优选的,所述压机组件远离立柱一侧固定安装有防尘罩。

20.与现有技术相比,本发明的有益效果是:电芯外壳的封口需要经过三步,每一步的用时都非常短且采用的是同一结构的装置即封口装置,在充分考虑这一加工流程特点的前提下,相较于传统直线式的封口流程推进,采用转盘式的好处就在于在同一长度的空间中,可以通过多工位来同时处理更多的封口流程,直线式的处理方式需要依次进行,后续的封口流程需要等待前一步的流程结束,而转盘式一旦循环开动起来,四个工位同时运转,封口装置就不会出现停机等待的时间,加工流程切换的自动化程度得到提升,加工效率也就大大提高了。

附图说明

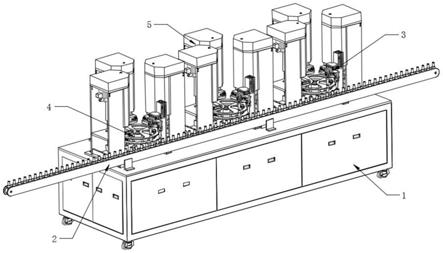

21.图1为本发明的整体结构示意图;

22.图2为本发明的上下料装置结构示意图;

23.图3为本发明的工位切换装置与封口装置相对位置示意图;

24.图4为本发明的工位切换装置结构示意图;

25.图5为本发明的封口装置结构示意图;

26.图6为本发明的驱动机构结构示意图;

27.图7为本发明的卡持定位机构结构示意图;

28.图8为本发明的下模座组件结构示意图。

29.图中:1、机架;2、输送装置;3、上下料装置;31、承载支架;32、回转气缸;33、联接板;34、上下料夹爪;4、工位切换装置;41、旋转机构;42、托板;43、转盘;44、卡槽;5、封口装置;51、立柱;52、压机组件;521、竖直导轨;522、第一滑块;523、第一连接板;524、第二滑块;525、第二连接板;526、上顶气缸;53、驱动机构;531、伺服电机;532、丝杆组件;533、同步带;54、上模座组件;55、卡持定位机构;551、支撑板;552、水平导轨;553、滑动连接块;554、第一移动座;555、第一定位块;556、第二移动座;557、第二定位块;558、双向伸缩气缸;56、下模座组件;561、下模底座;562、上顶气缸接杆;563、上顶气缸法兰;564、下模外壳;565、中部法兰;566、衬套;567、下顶杆;568、弹簧。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1,本发明提供一种技术方案:一种多工位电池及超级电容封口机,包括:机架1、输送装置2、工位切换装置4、上下料装置3和封口装置5。

32.请参考图1所示,所述机架1与生产线流动方向平行设置。

33.请参考图1所示,所述输送装置2固定安装在机架1上表面一侧,输送装置2可输送电芯外壳沿生产线向前移动。

34.请参考图1所示,所述工位切换装置4等距安装在机架1的顶部,工位切换装置4可将电芯外壳切换到不同加工工位。

35.请参考图1所示,所述上下料装置3等距固定在机架1顶部靠近输送装置2一侧,用于实现输送装置2与工位切换装置4间电芯外壳相互转移。

36.请参考图1所示,所述封口装置5固定安装在机架1的顶部,所述封口装置5对工位切换装置4上流过的电芯外壳进行封口。

37.请参考图2所示,所述上下料装置3包括承载支架31、回转气缸32、联接板33及上下料夹爪34,所述机架1顶部等距地固定安装有承载支架31,且承载支架31远离机架1一端固定安装有回转气缸32,所述回转气缸32的输出端上固定安装有联接板33,且联接板33的下表面上对称地安装有对电芯外壳进行转移的上下料夹爪34。

38.在上下料装置3中,上下料夹爪34与现有的气动手指类似,当输送装置2将电芯外壳输送至上下料夹爪34的下方时,位于外侧的上下料夹爪34收紧,将电芯外壳夹住,随即回转气缸32启动,使得联接板33转动180度,再松开上下料夹爪34,使得未进行封口加工的电芯外壳落入工位切换装置4上,而进行上料的同时,已经进行封口加工的电芯外壳被位于内

侧的上下料夹爪34抓取,与外侧的上下料夹爪34完成位置调换,再落入输送装置2上进行输出。

39.请参考图3和图4所示,所述工位切换装置4包括旋转机构41、托板42、转盘43及卡槽44,所述机架1的顶部等距地安装有旋转机构41,所述封口装置5间固定安装有托板42,所述旋转机构41的输出端上固定安装有转盘43,四个所述卡槽44等距地开设在转盘43的外边沿上。

40.在工位切换装置4上,一个完整的切换流程如下,未进行封口的电芯外壳落入托板42上,电芯外壳外壁与转盘43上的卡槽44挤压接触,随即旋转机构41驱动卡盘做顺时针转动,推动电芯外壳每转动90度停顿一下,依次通过预封、正式封口、镦高三个封转的工位,最后回到初始的上下料工位,此处需要特殊说明的是,旋转机构41实现卡盘特殊的转动方式可以通过步进电机实现。

41.电芯外壳的封口需要经过三步,每一步的用时都非常短且采用的是同一结构的装置即封口装置5,在充分考虑这一加工流程特点的前提下,相较于传统直线式的封口流程推进,采用转盘43式的好处就在于在同一长度的空间中,可以通过多工位来同时处理更多的封口流程,直线式的处理方式需要依次进行,后续的封口流程需要等待前一步的流程结束,而转盘43式一旦循环开动起来,四个工位同时运转,封口装置5就不会出现停机等待的时间,加工流程切换的自动化程度得到提升,加工效率也就大大提高了。

42.请参考图3所示,三个所述封口装置5呈圆周状等距排列在工位切换装置4外围。

43.依次为一封工位、二封工位和镦高工位,同步对经过的电芯外壳进行预封、正式封口及镦高的加工。

44.请参考图5所示,所述封口装置5包括立柱51、压机组件52、驱动机构53、上模座组件54、卡持定位机构55及下模座组件56,所述机架1的顶部等距地固定安装有立柱51,且立柱51上固定安装有压机组件52,所述立柱51远离机架1一端安装有为电芯封口提供压合驱动的驱动机构53,所述立柱51远离驱动机构53依次安装有上模座组件54和下模座组件56,且上模座组件54和下模座组件56之间安装有具有滑动调节结构的卡持定位机构55。

45.在封口装置5中,电芯外壳转动至下模座组件56正上方中心处,此时通过卡持定位机构55对其进行定位,再穿过上模座组件54通过驱动机构53对电芯外壳的顶盖处进行压合操作,操作分为预封、正式封口、镦高三个步骤,上模座组件54与下模座组件56合模,确保封装的准确度。

46.请参考图5所示,所述压机组件52包括竖直导轨521、第一滑块522、第一连接板523、第二滑块524、第二连接板525及上顶气缸526,所述立柱51的一侧对称地固定安装有竖直导轨521,且竖直导轨521一侧滑动安装有第一滑块522,且第一滑块522间固定安装有第一连接板523,所述第一连接板523与驱动机构53一侧固定连接,所述竖直导轨521远离第一滑块522一侧滑动安装有第二滑块524,且第二滑块524间固定安装有第二连接板525,所述第二连接板525与上模座组件54固定连接,所述立柱51中固定安装有上顶气缸526,所述第一连接板523和第二连接板525均与上顶气缸526配合。

47.请参考图6所示,所述驱动机构53包括伺服电机531、丝杆组件532及同步带533,所述立柱51的顶部固定安装有伺服电机531,所述丝杆组件532相对立柱51滑动,且丝杆组件532的顶端通过同步带533与伺服电机531的输出端配合。

48.请参考图7所示,所述卡持定位机构55包括支撑板551、水平导轨552、滑动连接块553、第一移动座554、第一定位块555、第二移动座556、第二定位块557及双向伸缩气缸558,所述立柱51靠近上模座组件54一侧固定安装有支撑板551,且支撑板551上表面对称地固定安装有水平导轨552,所述第一移动座554及第二移动座556均通过滑动连接块553与水平导轨552滑动连接,所述第一移动座554的内侧中心处固定安装有第一定位块555,所述第二移动座556的内侧中心处固定安装有第二定位块557,所述第二定位块557与第一定位块555挤压配合,所述支撑板551上表面对称地固定安装有双向伸缩气缸558,且双向伸缩气缸558分别与第一移动座554及第二移动座556配合。

49.在卡持定位机构55中,当电芯外壳转动至指定位置时,双向伸缩气缸558启动,使得第一移动座554及第二移动座556在水平导轨552上相向滑动,第一定位块555与第二定位块557合并,对电芯外壳的顶端形成稳定卡持。

50.请参考图8所示,所述下模座组件56包括下模底座561、上顶气缸接杆562、上顶气缸法兰563、下模外壳564、中部法兰565、衬套566、下顶杆567及弹簧568,所述立柱51远离驱动机构53一侧固定安装有下模底座561,且下模底座561的底部中心处滑动插接有上顶气缸接杆562,所述下模底座561的顶部架设有下模外壳564,所述下模外壳564的中心处安装有衬套566,且下模外壳564与下模底座561间配合有下顶杆567,所述下顶杆567的底端与上顶气缸接杆562固定连接,且下顶杆567与上顶气缸接杆562的连接处套设有上顶气缸法兰563,所述下顶杆567与下模外壳564的连接处套设有中部法兰565,且中部法兰565与下顶杆567间安装有弹簧568。

51.在下模座组件56中,双法兰结构的设计可以提高连接结构的稳定程度,使得下模座组件56对电芯外壳进行推顶,配合驱动机构53进行封口时,其中的活动结构不会因电芯外壳的反作用力而发生偏转,提高下模座组件56的稳定和精确程度。

52.请参考图3所示,所述压机组件52远离立柱51一侧固定安装有防尘罩。

53.对压机组件52的活动结构进行防尘保护,提高其使用寿命。

54.工作原理:

55.首先,上下料装置3将电芯从输送装置2上转移到转盘43上,在上下料装置3中,上下料夹爪34与现有的气动手指类似,当输送装置2将电芯外壳输送至上下料夹爪34的下方时,位于外侧的上下料夹爪34收紧,将电芯外壳夹住,随即回转气缸32启动,使得联接板33转动180度,再松开上下料夹爪34,使得未进行封口加工的电芯外壳落入工位切换装置4上,而进行上料的同时,已经进行封口加工的电芯外壳被位于内侧的上下料夹爪34抓取,与外侧的上下料夹爪34完成位置调换,再落入输送装置2上进行输出;

56.随后,转盘43旋转并将电芯卷入一封工位,在工位切换装置4上,一个完整的切换流程如下,未进行封口的电芯外壳落入托板42上,电芯外壳外壁与转盘43上的卡槽44挤压接触,随即旋转机构41驱动卡盘做顺时针转动,推动电芯外壳每转动90度停顿一下,依次通过预封、正式封口、镦高三个封转的工位,最后回到初始的上下料工位,此处需要特殊说明的是,旋转机构41实现卡盘特殊的转动方式可以通过步进电机实现;

57.接着,一封工位工作,完成对电芯的预封,在封口装置5中,电芯外壳转动至下模座组件56正上方中心处,此时通过卡持定位机构55对其进行定位,再穿过上模座组件54通过驱动机构53对电芯外壳的顶盖处进行压合操作,操作分为预封、正式封口、镦高三个步骤,

此处进行预封步骤,上模座组件54与下模座组件56合模,确保封装的准确度;

58.其次,转盘43旋转并将一封完成的电芯卷入二封工位;

59.然后,二封工位工作,完成电芯的封口;

60.之后,转盘43旋转并将二封完成的电芯送入镦高工位;

61.再然后,镦高工位工作,完成电芯的镦高;

62.最后,转盘43旋转并将镦高完成的电芯送入上下料工位,输出即可。

63.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

64.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1