碳载铂纳米催化剂及其制备方法、催化剂层、质子交换膜燃料电池

1.本发明涉及燃料电池技术领域,尤其涉及一种碳载铂纳米催化剂,所述碳载铂纳米催化剂的制备方法,应用所述碳载铂纳米催化剂的催化剂层,及应用所述催化剂层的质子交换膜燃料电池。

背景技术:

2.质子交换膜燃料电池(proton exchange membrane fuel cell,pemfc)以氢气为燃料,利用电化学反应将氢气和氧气中储存的化学能直接转化为电能,具有能量密度高、续航里程长、清洁环保、于室温下可快速启动等突出特点,在汽车领域有着大规模的应用前景,被认为是21世纪最理想的新能源技术。pemfc包括催化层、质子交换膜、气体扩散层和双极板等。pemfc的工作原理是氢气通过阳极气体扩散层到达阳极催化层,在催化剂的作用下发生阳极氧化反应生成h

+

和e

‑

;反应生成的h

+

通过质子交换膜扩散至阴极氧气端,电子通过外电路到达阴极;氧分子通过气体扩散层到达阳极催化层,在催化剂的作用下与h

+

和e

‑

发生阴极还原反应生成h2o。由于氧还原反应的动利学十分缓慢,需要使用大量的铂催化剂加速电化学反应的进行,这极大地限制了pemfc的商业化应用。催化阳极氢气还原反应(hor)和阴极氧气还原反应(orr)中普遍采用的铂催化剂为碳载铂纳米催化剂。因此,低成本、高性能的碳载铂纳米催化剂的规模化制备是质子交换膜燃料电池实际应用中的重要挑战。

3.为提高贵金属铂的利用率,并减小电池的浓差极化,在保证高载量(铂金属载量需大于20%)的同时,还需严格控制铂金属的粒径大小(需不大于5nm)和高度的颗粒分散性。催化剂的制备方法影响着催化剂的尺寸、形貌及分散情况,进而决定着催化剂的催化性能。现有碳载铂纳米催化剂的制备方法很多,主要为液相还原法和固相还原法。并且,含氯铂源,尤其是氯铂酸,是目前成本最低、是用最广泛的铂前驱体之一。

4.液相还原法是将铂前驱体和碳载体在溶液中混合,加入还原剂后,铂前驱体在液相被还原为铂纳米颗粒并吸附在碳载体表面,经过滤、干燥得到碳载铂纳米催化剂。然而,在液相还原法中,往往需要加入表面活性剂或使用有机溶剂来避免铂纳米颗粒团聚。其中,表面活性剂不仅会降低碳载铂纳米催化剂的催化性能,还需要通过热处理、洗涤等方法去除,导致液相还原法具有工艺复杂、成本高昂、对环境有污染、生产效率低、催化效率低、且表面活性剂难以彻底去除的缺点。具体的,通常需要大量的水性或有机溶剂以及相应的过滤、清洗、干燥等复杂步骤来去除表面活性剂。辛勤等(公开号为cn1428882a)公开一种质子交换膜燃料电池电极催化剂的制备方法,包括以下步骤:混合溶剂(可为c2到c8的二元醇、三元醇中的一种或多种)、还原剂、铂前驱体、及碳载体,调节混合溶液的ph至碱性,在一定温度下还原铂前驱体,再经过滤、洗涤、济干燥后得到碳载铂纳米催化剂。该质子交换膜燃料电池电极催化剂的制备方法使用了大量粘度较高的有机多元醇作溶剂,过滤效率低,且产生大量的多元醇有机废液,对环境有污染性,不利于规模化生产。

5.固相还原法(又称浸渍法)则是将碳载体和含铂前驱体溶液混合干燥后得到固相

前驱体,在还原性气氛的作用下得到碳载铂纳米催化剂。但传统的固相还原法制得的碳载铂纳米催化剂难以同时具有铂载量高和铂纳米颗粒分散性佳的优点。yang h.等(nano energy79(2021)105465)公开了一种碳载铂纳米催化剂的制备方法,通过调节溶液的ph值至酸性(ph<3.0),使氯铂酸根阴离子与表面带正电荷(h

+

)的碳载体产生静电吸附,经溶剂过滤、干燥和氢气还原后得到了碳载pt基纳米催化剂。虽然该制备方法所制得的碳载铂纳米催化剂的铂纳米颗粒的分散性佳,但由于吸附量的限制,该碳载铂纳米催化剂的铂载量仅为9.7wt.%。廖世军等(公开号为cn1915521a)公开了一种用于燃料电池的铂碳类催化剂的固相还原制备方法,包括以下步骤:将碳载体加入至含有铂前驱体和络合剂(可为柠檬酸钠、或乙二胺四乙酸钠等)的混合液中,经干燥后得到碳载铂前驱体粉末,将碳载铂前驱体粉末浸渍到还原剂的水溶液中,干燥后在惰性气体下进行还原反应,得到碳载铂纳米催化剂。该制备过程中,络合剂的加入是提高铂纳米颗粒的分散性并降低铂碳类催化剂的颗粒尺寸的关键,但络合剂的存在会导致铂碳类催化剂的表面不清洁,影响铂碳类催化剂的催化性能。

技术实现要素:

6.有鉴于此,有必要提供一种不使用任何有机表面活性剂或络合剂、能够同时实现高金属载量和高分散的碳载铂纳米催化剂的制备方法,以解决现有的碳载铂纳米催化剂的制备方法的工艺复杂、成本高、对环境有污染、生产效率低、铂载量低、催化效率低、表面不洁净、及铂纳米颗粒分散性差的问题。

7.另,还有必要提供一种碳载铂纳米催化剂。

8.另,还有必要提供一种催化剂层。

9.另,还有必要提供一种质子交换膜燃料电池。

10.一种碳载铂纳米催化剂的制备方法,包括以下步骤:

11.提供强碱、含氯铂源、碳载体、及水,其中,所述强碱和含氯铂源的摩尔比为3~10:1;

12.混合所述强碱、含氯铂源、碳载体、及水,得到分散液,其中,所述分散液的ph值为11~14;

13.对所述分散液进行干燥处理,得到碳载铂前驱体粉末;及

14.将所述碳载铂前驱体粉末置于还原性气体中,进行加热处理,得到碳载铂纳米催化剂,其中,所述碳载铂纳米催化剂包括碳载体、和均匀且分散地锚定于所述碳载体上的铂纳米颗粒。

15.进一步地,所述含氯铂源为氯铂酸、六水合氯铂酸、氯亚铂酸、氯铂酸盐、及氯亚铂酸盐中的至少一种。

16.进一步地,所述加热处理的温度为200~500℃,时间为0.5~4h,升温速率为5~20℃/min;和/或

17.所述还原性气体为氢气、或氢气与惰性气体的混合气体。

18.进一步地,所述强碱为氢氧化钠、氢氧化钾、及氢氧化锂中的至少一种;和/或

19.所述碳载体为碳黑、多孔碳、及碳纳米管中的至少一种;和/或

20.所述碳载铂前驱体粉末的铂前驱体的分子式为:q2pt(oh)

x

cl

(6

‑

x)

·

xqcl,其中,q

为na、k、或li,3≤x≤6。

21.进一步地,所述碳载体与溶有所述强碱和铂源的水溶液的固液比为30~80g/l;和/或

22.所述碳载体的比表面积大于200m2/g;和/或

23.所述铂纳米颗粒的粒径为1~5nm;和/或

24.所述碳载铂纳米催化剂的铂担载量为20~60wt.%。

25.进一步地,所述干燥处理为加热干燥、真空干燥、和冷冻干燥中的至少一种。

26.进一步地,所述强碱带来的氢氧根离子与碳载体的表面在固相加热还原过程中发生反应形成大量的且均匀分布的含氧官能团,所述铂前驱体经固相还原后形成的铂纳米颗粒通过含氧官能团均匀地锚定于碳载体的表面。

27.一种由上述碳载铂纳米催化剂的制备方法所制得的碳载铂纳米催化剂。

28.一种催化剂层,含有碳载铂纳米催化剂和质子导体。

29.进一步地,所述催化剂层中,所述碳载铂纳米催化剂的质量百分比范围为50~70%,所述质子导体的质量百分比范围为30~50%;和/或

30.所述质子导体为全氟磺酸树脂、聚苯甲醛磺酸、及聚苯并咪唑中的至少一种。

31.一种质子交换膜燃料电池,包括上述催化剂层。

32.本发明与现有技术相比,具有如下优点和有益效果:

33.(1)本发明的碳载铂纳米催化剂的制备方法不采用任何表面活性剂和络合剂,使得由本发明的碳载铂纳米催化剂的制备方法所制得的碳载铂纳米催化剂的表面较清洁,催化效率高。(2)只采用少量纯水做溶剂,不使用任何有机溶剂,也未使用或生成有毒有害物质,具有环境友好的优点。(3)强碱与含氯铂源形成的新的q2pt(oh)

x

cl

(6

‑

x)

·

xqcl铂前驱体中,氢氧根离子可与碳载体的表面在固相加热还原过程中发生反应形成大量均匀分布的含氧官能团,使得铂离子还原形成的铂纳米颗粒可通过含氧官能团均匀地锚定于碳载体的表面;同时产生的qcl固体盐亦有助于减少铂纳米颗粒在加热过程中的团聚。由于大量的铂纳米颗粒均匀且分散地锚定于所述碳载体上,使得所述碳载铂纳米催化剂的铂载量较高,且催化效率较高。(4)本发明的碳载铂纳米催化剂的制备方法还具有工艺简单、成本低、及生产效率高的优点。

附图说明

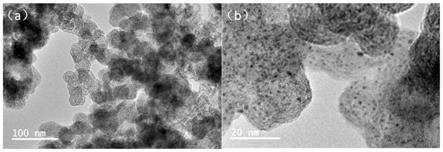

34.图1为本发明实施例一的碳载铂纳米催化剂的tem图。

35.图2为本发明实施例一的碳载铂纳米催化剂的粒径统计图。

36.图3为本发明实施例二的碳载铂纳米催化剂的tem图。

37.图4为本发明实施例二的碳载铂纳米催化剂的粒径统计图。

38.图5为本发明对比例一的碳载铂纳米催化剂的tem图。

39.图6为本发明对比例一的碳载铂纳米催化剂的粒径统计图。

40.图7为本发明对比例二的碳载铂纳米催化剂的tem图。

41.图8为本发明对比例二的碳载铂纳米催化剂的粒径统计图。

42.图9为本发明实施例一至二和对比例一至二的碳载铂纳米催化剂的o/c和cl/c元素的比例图。

43.图10为本发明实施例一至二和对比例一至二的质子交换膜燃料电池的电化学性能图。

44.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

45.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本发明,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

46.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的所有的和任意的组合。

47.在本发明的各实施例中,为了便于描述而非限制本发明,本发明专利申请说明书以及权利要求书中使用的术语"连接"并非限定于物理的或者机械的连接,不管是直接的还是间接的。"上"、"下"、"下方"、"左"、"右"等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

48.本发明实施例提供一种碳载铂纳米催化剂的制备方法。

49.所述碳载铂纳米催化剂的制备方法,包括以下步骤:

50.步骤s1:提供强碱、含氯铂源、碳载体、及水,其中,所述强碱和含氯铂源的摩尔比为3~10:1;

51.步骤s2:混合所述强碱、含氯铂源、碳载体、及水,得到分散液,其中,所述分散液的ph值为11~14;

52.步骤s3:对所述分散液进行干燥处理,得到碳载铂前驱体粉末;及

53.步骤s4:将所述碳载铂前驱体粉末置于还原性气体中,进行加热处理,得到碳载铂纳米催化剂,其中,所述碳载铂纳米催化剂包括碳载体、和均匀且分散地锚定于所述碳载体上的铂纳米颗粒。

54.在至少一实施例中,所述含氯铂源为氯铂酸、六水合氯铂酸、氯亚铂酸、氯铂酸盐、氯亚铂酸盐、及氯铂酸氨中的至少一种。所述氯铂酸盐为六氯铂酸钠、六氯铂酸钾、及六氯铂酸锂中的至少一种。所述氯亚铂酸盐为氯亚铂酸钾、氯亚铂酸锂、及氯亚铂酸钠中的至少一种。

55.在至少一实施例中,所述加热处理的温度为200~500℃,时间为0.5~4h,升温速率为5~20℃/min。

56.在至少一实施例中,所述碳载铂前驱体粉末的铂前驱体的分子式为:q2pt(oh)

x

cl

(6

‑

x)

·

xqcl,其中,q为na、k、或li,3≤x≤6。

57.在至少一实施例中,所述还原性气体为氢气或氢气与惰性气体的混合气体。所述惰性气体可为氦气、氖气、氩气、氪气、及氙气中的至少一种。

58.在至少一实施例中,所述强碱为氢氧化钠、氢氧化钾、及氢氧化锂中的至少一种。在所述加热处理的过程中,所述强碱的金属离子可与含氯铂源中的氯离子生成氯化盐。

59.在至少一实施例中,所述碳载体为具有高比面积的多孔碳材料,如碳黑、多孔碳、及碳纳米管中的至少一种。

60.在至少一实施例中,所述强碱和含氯铂源的摩尔比可为3:1、5:1、7:1、9:1、或10:1。

61.在至少一实施例中,所述分散液的ph值可为11、12、13、或14。在该ph值的范围下,所述碳载体的表面带负电,可避免所述分散液中的氯铂酸根于碳载体的表面局部吸附聚集。

62.在至少一实施例中,所述碳载体与溶有所述强碱和含氯铂源的水溶液的固液比为30~80g/l。例如为,30g/l、50g/l、70g/l、或80g/l。

63.在至少一实施例中,所述碳载体的比表面积大于200m2/g。例如为,300m2/g、400m2/g、或500m2/g。

64.在至少一实施例中,所述铂纳米颗粒的粒径为1~5nm。例如为,1nm、2nm、3nm、4nm或5nm。

65.在至少一实施例中,所述碳载铂纳米催化剂的铂担载量为20~60wt.%。例如为,20wt.%、30wt.%、40wt.%、50wt.%、或60wt.%。

66.在至少一实施例中,所述碳载铂纳米催化剂呈现出二次聚集体的形态,所述呈二次聚集体形态的碳载铂纳米催化剂的粒径为0.1~1μm。

67.可以理解的,可先将强碱和含氯铂源分别溶于水中,得到强碱水溶液和含氯铂源水溶液,再混合所述强碱水溶液和含氯铂源水溶液。

68.本发明技术方案中,未采用任何表面活性剂和络合剂,使得由本发明的碳载铂纳米催化剂的制备方法所制得的碳载铂纳米催化剂的表面较清洁,催化效率高。本发明的碳载铂纳米催化剂的制备方法只采用少量纯水做溶剂,不使用任何有机溶剂,也未使用或生成有毒有害物质,具有环境友好的优点。强碱与含氯铂源形成的新的q2pt(oh)

x

cl

(6

‑

x)

·

xqcl铂前驱体中,氢氧根离子可与碳载体的表面在固相加热还原过程中发生反应形成大量均匀分布的含氧官能团,使得铂离子还原形成的铂纳米颗粒可通过含氧官能团均匀地锚定于碳载体的表面;同时产生的qcl固体盐亦有助于减少铂纳米颗粒在加热过程中的团聚。由于大量的铂纳米颗粒均匀且分散地锚定于所述碳载体上,使得所述碳载铂纳米催化剂的铂载量较高,且催化效率较高。另外,本发明的碳载铂纳米催化剂的制备方法还具有工艺简单、成本低、及生产效率高的优点。

69.所述步骤s2包括以下步骤:

70.步骤s21:混合过量的强碱、含氯铂源、及水,得到前驱体水溶液;及

71.步骤s22:将所述碳载体浸入前驱体水溶液中,得到分散液。

72.在至少一实施例中,所述前驱体水溶液的ph值为11~14。例如为,11、12、13、或14。在该ph值的范围下,所述碳载体的表面带负电,可避免所述分散液中的氯铂酸根于碳载体的表面局部吸附聚集。

73.在至少一实施例中,所述前驱体水溶液中,强碱和含氯铂源的摩尔比可为3:1、5:1、7:1、9:1、或10:1。

74.在至少一实施例中,所述碳载体与前驱体水溶液的固液比为30~80g/l。例如为,30g/l、50g/l、70g/l、或80g/l。

75.可以理解的,可根据所述碳载铂纳米催化剂的铂担载量来确定前驱体溶液中含氯铂源的浓度。

76.本发明技术方案中,所述前驱体水溶液中的强碱可水解生成氢氧根离子,所述氢氧根离子可取代所述含氯铂源中的氯离子,生成氯化盐和含羟基的铂前驱体,以避免在固相还原中与氢气反应产生盐酸气体,进而避免对设备造成腐蚀。所述氯化盐同时可抑制在加热处理的过程中锚定于碳载体表面的铂纳米颗粒长大,将所述铂纳米颗粒的粒径限制为1~5nm。另外,所述铂前驱体中含有大量的羟基配体,可使所述铂前驱体可均匀地分散于碳载体的表面,而不会产生聚集。

77.所述碳载铂纳米催化剂的制备方法还包括以下步骤:

78.对碳载铂纳米催化剂进行水洗和干燥处理,以除去氯化盐,得到纯净的碳载铂纳米催化剂。

79.在至少一实施例中,所述干燥处理为加热干燥、真空干燥、和冷冻干燥中的至少一种,且干燥前不进行过滤。

80.在至少一实施例中,所述干燥处理的时间为1~3h。

81.本发明技术和方案中,可对所述碳载铂纳米催化剂进行水洗和干燥处理,以除去氯化盐,以防止氯离子对碳载铂纳米催化剂产生毒化作用,进而提高所述碳载铂纳米催化剂的电催化活性,并使得所述碳载铂纳米催化剂的制备方法具有环境友好的优点。

82.所述碳载铂纳米催化剂的制备方法还包括以下步骤:

83.对所述前驱体水溶液进行搅拌或第二次超声处理。

84.在至少一实施例中,所述搅拌和/或第二次超声处理的时间为5~60min。

85.在至少一实施例中,可对所述前驱体水溶液进行加热,以促进所述含氯铂源的溶解度。

86.本发明技术和方案中,对所述前驱体水溶液进行搅拌或第二次超声处理,以使所述强碱和含氯铂源可溶于水中,并均匀混合。

87.所述碳载铂纳米催化剂的制备方法还包括以下步骤:

88.对所述分散液进行离心和/或超声处理。

89.在一具体实施例中,可在200~300rpm的转速下混合所述分散液30~40min,再对所述分散液进行第二次超声处理,其中,所述第二次超声处理的时间为10~20min。

90.本发明技术和方案中,对所述分散液进行离心和/或超声处理,以使所述碳载体和铂前驱体混合均匀。

91.本发明实施例还提供一种由上述碳载铂纳米催化剂的制备方法所制得的碳载铂纳米催化剂。

92.在至少一实施例中,所述碳载铂纳米催化剂的碳载体为碳黑、多孔碳、及碳纳米管中的至少一种。

93.在至少一实施例中,所述碳载体的比表面积大于200m2/g。例如为,300m2/g、400m2/g、或500m2/g。

94.在至少一实施例中,所述铂纳米颗粒的粒径为1~5nm。例如为,1nm、2nm、3nm、4nm

或5nm。

95.在至少一实施例中,所述碳载铂纳米催化剂的铂担载量为20~60wt.%。例如为,20wt.%、30wt.%、40wt.%、50wt.%、或60wt.%。

96.在至少一实施例中,所述碳载铂纳米催化剂呈现出二次聚集体的形态,所述呈二次聚集体形态的碳载铂纳米催化剂的粒径为0.1~1μm。

97.本发明技术方案中,所述碳载铂纳米催化剂包括碳载体、和大量的通过含氧官能团均匀地且分散地锚定于所述碳载体上的铂纳米颗粒。由于大量的铂纳米颗粒均匀且分散地锚定于所述碳载体上,使得所述碳载铂纳米催化剂的铂载量较高,且催化效率较高。

98.本发明实施例还提供一种催化剂层,含有碳载铂纳米催化剂和质子导体。

99.在至少一实施例中,所述催化剂层中,所述碳载铂纳米催化剂的质量百分比范围为50~70%,所述质子导体的质量百分比范围为30~50%。

100.在至少一实施例中,所述质子导体为全氟磺酸树脂、聚苯甲醛磺酸、及聚苯并咪唑中的至少一种。

101.由于该催化剂层采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

102.本发明实施例还提供一种质子交换膜燃料电池,包括上述催化剂层。

103.在至少一实施例中,所述催化剂层可作为质子交换膜燃料电池的阴极催化剂层和阳极催化剂层。

104.在至少一实施例中,所述质子交换膜燃料电池还包括双极板和质子交换层。所述质子交换层设于阴极催化剂层和阳极催化剂层之间,所述质子交换层、阴极催化剂层和阳极催化剂层位于双极板之间。

105.在至少一实施例中,所述双极板包括相对设置的阴极板和阳极板,所述质子交换层、阴极催化剂层和阳极催化剂层位于所述阴极板和阳极板之间。

106.在至少一实施例中,所述双极板的材质为不锈钢、铝、或钛合金。

107.由于该质子交换膜燃料电池采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

108.下面通过具体的实施例来对本发明进行具体说明。

109.实施例一

110.提供1.5ml氢氧化钠水溶液、1.0ml氯铂酸水溶液、及160mg碳黑,其中,所述氢氧化钠水溶液中的氢氧化钠的浓度为0.8mol/l,所述氯铂酸水溶液中的氯铂酸的浓度为0.2mol/l;

111.混合所述氢氧化钠水溶液和氯铂酸水溶液,得到ph值为13的前驱体水溶液;

112.对所述前驱体水溶液进行第一次超声处理,其中,所述第一次超声处理的时间为5min;

113.将所述碳黑浸入前驱体水溶液中,得到分散液;

114.在200rpm的转速下混合所述分散液30min,再对所述分散液进行第二次超声处理,其中,所述第二次超声处理的时间为10min;

115.对所述分散液进行冷冻干燥处理,得到碳载铂前驱体粉末,其中,所述冷冻干燥处理的时间为2h;

116.将所述碳载铂前驱体粉末置于包括氢气和氩气的混合气体中2h,以10℃/min的速率将温度加热至200℃,所述氢气和铂前驱体发生还原反应,生成铂纳米颗粒,获得含有杂质的碳载铂纳米催化剂,其中,所述混合气体中,氢气的含量为4%,所述混合气体的流量为20l/h;

117.对所述含有杂质的碳载铂纳米催化剂进行水洗和冷冻干燥处理,获得实施例一的碳载铂纳米催化剂,其中,所述实施例一的碳载铂纳米催化剂的铂含量为20%;及

118.将实施例一的碳载铂纳米催化剂和全氟磺酸树脂制作为阴极催化剂层和阳极催化剂层,并搭配不锈钢阳极板、不锈钢阴极板、及质子交换膜,制作为实施例一的质子交换膜燃料电池,其中,所述阴极催化剂层和阳极催化剂层中,所述碳载铂纳米催化剂的质量百分比范围为65%,所述全氟磺酸树脂的质量百分比范围为35%。

119.参图1和图2,实施例一的碳载铂纳米催化剂中,铂纳米颗粒均匀地分散于碳黑上,且铂纳米颗粒的粒径较小,约为1.37

±

0.44nm。

120.实施例二

121.与实施例一的不同包括:所述氢氧化钠水溶液中的氢氧化钠的浓度为0.6mol/l,所述前驱体水溶液的ph值为12,所述实施例一的碳载铂纳米催化剂的铂含量为30%。

122.其他步骤与实施例一相同,不再重复。

123.参图3和图4,实施例二的碳载铂纳米催化剂中,铂纳米颗粒均匀地分散于碳黑上,且铂纳米颗粒的粒径较小,约为2~4nm。

124.对比例一

125.与实施例一的不同包括:未采用氢氧化钠水溶液,所述氯铂酸水溶液的ph值为0.92,所述对比例一的碳载铂纳米催化剂的铂含量为10%。

126.其他步骤与实施例一相同,不再重复。

127.参图5和图6,对比例一的碳载铂纳米催化剂中,铂纳米颗粒的粒径不均一,约为1~8nm,且出现团聚现象。

128.对比例二

129.采用johnson matthey公司的型号为hispec3000的碳载铂纳米催化剂来制作对比例二的质子交换膜燃料电池,所述对比例二的碳载铂纳米催化剂的铂含量为10%。

130.参图7和图8,对比例二的碳载铂纳米催化剂中,铂纳米颗粒的粒径约为3nm,分散不均匀,且出现团聚现象。

131.请参图9,实施例一的碳载铂纳米催化剂中,cl/c原子比为0.00137,o/c原子比为0.266;实施例二的碳载铂纳米催化剂中,cl/c原子比为0.00211,o/c原子比为0.163;对比例一的碳载铂纳米催化剂中,cl/c原子比为0.0036,o/c原子比为0.042;对比例二的碳载铂纳米催化剂中,cl/c原子比为0,o/c原子比为0.48。于对比例一的碳载铂纳米催化剂相比,实施例一和实施例二的碳载铂纳米催化剂的氧含量明显较高,cl含量相对较少,这是因为oh

‑

于碳载体表面原位生成用于锚定铂纳米颗粒的含氧官能团,同时,氢氧化钠还可与铝离子生成氯化钠,有效地减少了氯污染。

132.请参阅图10,对实施例一、实施例二、对比例一、及对比例二的质子交换膜燃料电池中的碳载铂纳米催化剂的电化学活性、质量活性、及面积比活性进行测试。结果表明:实施例一的碳载铂纳米催化剂的电化学活性面积约为88.9m2/g

pt

,在0.9v vs.rhe、5mv/s扫描

速度下测得的质量活性为0.20a/mg

pt

,面积比活性约0.253ma/cm

2pt

;实施例二的碳载铂纳米催化剂的电化学活性面积约为74m2/g

pt

,在0.9v vs.rhe、5mv/s扫描速度下测得的质量活性为0.16a/mg

pt

,面积比活性约0.236ma/cm

2pt

;对比例一的碳载铂纳米催化剂的电化学活性面积约为58m2/g

pt

,在0.9v vs.rhe、5mv/s扫描速度下测得的质量活性为0.13a/mg

pt

,面积比活性约0.226ma/cm

2pt

;对比例二的碳载铂纳米催化剂的电化学活性面积约为75.12m2/g

pt

,在0.9v vs.rhe、5mv/s扫描速度下测得的质量活性为0.166a/mg

pt

,面积比活性约0.220ma/cm

2pt

。显然,本发明实施例一和实施例二的碳载铂纳米催化剂的电化学性能优于对比例一和对比例二的碳载铂纳米催化剂的电化学性能。

133.以上实施方式仅用以说明本发明的技术方案而非限制,尽管参照以上较佳实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换都不应脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1