一种扣合结构及使用该结构的连接器的制作方法

1.本发明涉及连接结构技术领域,具体说的是一种扣合结构及使用该结构的连接器。

背景技术:

2.现有的端子模块,屏蔽片和端子配合结构为花生扣结构,如图1、图2、图3所示,目前,端子片和屏蔽片之间的接触多依赖花生扣结构—即花生孔3和折弯片2过盈配合,该配合为“强对强”配合,折弯片2与花生孔2在前面两侧进行过盈,无变形空间,装配过程中易产生以下问题:1:易划破配合屏蔽片表面镀层,产生金属碎屑,造成产品耐压不良;2:强装过程中,花生孔上的“凸点”易冲断,造成接触不良,进而影响si性能。

技术实现要素:

3.为解决上述技术问题,本发明提供一种扣合结构及使用该结构的连接器,有效降低装配干涉带来的刮破镀层风险,从而改善产品的耐压不良现象。

4.为实现上述技术目的,所采用的技术方案是:一种扣合结构,包括沿纵向并排设置的第一扣合片和第二扣合片,第一扣合片上纵向延伸出向第二扣合片方向折弯的卡扣,卡扣包括连接在第一扣合片上并沿纵向延伸的两个第一悬臂,两个第一悬臂之间具有间隔,每个卡扣对准的第二扣合片上开设有卡扣孔,在卡扣与卡扣孔插接时,第一悬臂的横向两侧与卡扣孔过盈配合。

5.进一步,第一悬臂的前后两侧与卡扣孔间隙配合。

6.进一步,两个第一悬臂的底部由连接片进行连接,两个第一悬臂和连接片围出一个工艺孔。

7.进一步,两个第一悬臂的底部外侧开有倒角,倒角具有引导插接状态,使第一悬臂的底部在装配过程中不与卡扣孔接触。

8.进一步,当连接片完全进入卡扣孔后,倒角还具有引导插接状态的一部分位于卡扣孔外。

9.进一步,第一悬臂的横向外侧设有第一圆角,卡扣孔内侧设有与第一圆角相配合的第二圆角,第一悬臂在与卡扣孔装配过程中产生接触的表面呈圆滑状态。

10.进一步,连接片上开设有豁口。

11.进一步,豁口的宽度为第一悬臂底部料厚的1.2

‑

1.5倍。

12.进一步,在卡扣孔的横向两侧各设有至少一个应力孔。

13.进一步,卡扣孔相临的两个应力孔之间的距离为第二扣合片料厚的1

‑

1.5倍。

14.进一步,卡扣的横向两侧各设有一个第一槽。

15.进一步,两个第一悬臂根部之间的具有由间隔延伸至卡扣根部的第二槽。

16.进一步,第二槽的宽度小于间隔的宽度。

17.进一步,第一悬臂的横向外侧与卡扣孔存在过盈的长度具有0.05mm以上的余量。

18.进一步,第一悬臂的底部料厚为第一悬臂的根部料厚的0.8

‑

1倍。

19.进一步,第一悬臂的根部宽度不小于2倍的第一悬臂的根部料厚。

20.进一步,第一悬臂的底部宽度为第一悬臂的底部料厚的1.2

‑

2倍。

21.进一步,连接片的高度为第一悬臂的底部料厚的1

‑

1.5倍。

22.一种连接器,包括多个纵向并排设置的端子模块,单个端子模块包括端子片和外屏蔽片,端子片和外屏蔽片采用所述的扣合结构进行扣合固定连接,端子片作为第一扣合片,外屏蔽片作为第二扣合片,或者,端子片作为第二扣合片,外屏蔽片作为第一扣合片。

23.进一步,端子模块还包括设置在端子片和外屏蔽片之间的内屏蔽片,内屏蔽片上设有用于卡扣穿过且间隙配合的通孔。

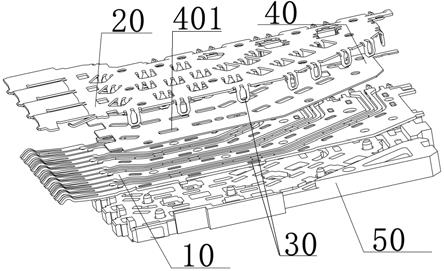

24.一种连接器,包括多个端子模块,端子模块包括端子片、和两个外屏蔽片,两个外屏蔽片分别并排设置在端子片的纵向两侧,端子片和两个外屏蔽片采用所述的扣合结构进行扣合固定连接,其中一个外屏蔽片作为第一扣合片,端子片和另外一个外屏蔽片均作为第二扣合片。

25.本发明有益效果是:1、该扣合结构满足在装配过程中,卡扣与卡扣孔在横向两侧过盈,并在两个第一悬臂之间具有间隙,形成变形空间,使在卡扣与卡扣孔装配时,即满足扣合需求,卡扣又不会被划破表面,适用于多种产品的扣合连接。

26.2、在第一悬臂的底部外侧开有倒角,使第一悬臂的下部先不与卡扣孔接触,起到引导卡扣进入卡扣孔内,减少装配中的刮擦情况。当连接片完全进入卡扣孔时,倒角还具有引导插接状态的一部分位于卡扣孔外,即倒角的高度大于连接片的高度,可进一步提升引导作用,防止连接片两侧的第一悬臂先接触卡扣孔,影响变形。

27.3、卡扣孔横向两侧另添加应力孔,装配过程中,进一步释放应力,提供卡扣孔可变形空间,避免卡扣与卡扣孔在装配过程中,卡扣磨损产生金属碎屑,造成产品耐压不良。

28.4、第一悬臂的横向外侧表面设有第一圆角,卡扣孔内侧设有与第一圆角相配合的第二圆角,第一悬臂在与卡扣孔装配过程中产生接触的表面呈圆滑状态,该种结构在装配过程中可起到引导作用,在装配过程中可以避免卡扣刮擦而产生金属碎屑,造成产品耐压不良。

29.5、在连接片上增加豁口,进一步增加变形空间的大小,在卡扣与卡扣孔装配时,为卡扣提供更大的变形量。

30.6、豁口的宽度为第一悬臂底部料厚的1.2

‑

1.5倍,在保证豁口存的同时,又不能影响卡扣的过盈,防止豁口过宽时影响扣合效果。

31.7、卡扣孔相临的两个应力孔之间的距离为第二扣合片料厚的1

‑

1.5倍,此时只通过两个应力孔,就可完成应力释放,减少工艺过程。

32.8、在卡扣的横向两侧增加第一槽,可减少卡扣成型处的应力集中,避免卡扣在成型时产生折弯裂纹。

33.9、两个第一悬臂之间的卡扣的根部开设有与间隙相连通的第二槽,使卡扣的根部也具有变形,使卡扣与卡扣孔装配接触更加可靠,不会产生回弹。

34.10、第二槽的槽宽小于间隔的宽度,防止过宽时影响卡扣根部的强度;第一悬臂的

底部横向外侧与卡扣孔存在过盈的长度具有0.05mm上的余量保证实际装配过程中可靠接触;第一悬臂的底部的料厚为第一悬臂根部料厚的0.8

‑

1倍,加强了卡扣根部强度,并且不影响过盈配合时折弯悬臂的强度;综合考虑卡扣形变和强度,为达到最优的扣合效果,易于卡扣结构过盈装配,第一悬臂的根部宽度不小于2倍的第一悬臂根部料厚,第一悬臂的底部宽度为第一悬臂的底部料厚的1.2

‑

2倍,连接片的高度为第一悬臂的底部料厚的1

‑

1.5倍。

35.11、连接器采用该扣合结构有效降低装配干涉带来的刮破镀层风险,从而改善产品的耐压不良现象。连接器组成简单、高效,选择性多、性能好。通过扣合结构的卡扣和卡扣孔的设置位置不同,进而组成不同的连接器结构,,满足更多不同使用选择,应用前景广阔。

附图说明

36.图1为现有技术中端子模块中屏蔽片与端子片相扣合的部分结构示意图;图2为现有技术中屏蔽片上的折弯片结构示意图;图3为现有技术中端子片上的花生孔结构示意图;图4为连接器的结构示意图;图5为连接器的外形示意图;图6为本发明的端子模块的结构示意图;图7为本发明的外屏蔽片的结构示意图;图8为本发明的端子片的结构示意图;图9为本发明的扣合结构装配示意图;图10为本发明的扣合结构装配到位图;图11为本发明的卡扣结构示意图;图12为本发明的卡扣孔结构示意图;图13为本发明的带有豁口的扣合结构装配示意图;图14为本发明的带有豁口的扣合结构装配到位图;图15为本发明的带有豁口的卡扣结构示意图;图中:1、端子模块,2、折弯片,3、花生孔,4、扣板,5、绝缘体,6、固定片,10、端子片,20、外屏蔽片,30、扣合结构,40、内屏蔽片,50、注塑镶件,301、第一扣合片,302、第二扣合片,401、通孔,3011、卡扣,3012、第一槽,3021、卡扣孔,3022、应力孔,30111、第一悬臂,30112、连接片,30113、工艺孔,30114、第二槽,30211、第二圆角,30111

‑

1、倒角,30112

‑

1、豁口,30111

‑

2、第一圆角。

具体实施方式

37.下面结合附图给出发明的较佳实施例,以详细说明本发明的技术方案。这里,将给出相应附图对本发明进行详细说明。需要特别说明的是,这里所描述的优选实施例子仅用于说明和解释本发明,并不用于限制或限定本发明。

38.在本实施方式的描述中,术语“内”、“外”、

ꢀ“

前”、“后”、“左”、“右”等指示的方位或位置关系均为基于附图所示的方位或位置关系,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于区别类似的对象,而不能

理解为特定的顺序或先后次序,应该理解这样的使用在适当情况下可以互换。按图示方向,在对技术术语进行描述时,图中左右方向表示为“宽度”,上下方向表示为“高度”,前后方向表示为“厚度”,第一悬臂的上方为“根部”,下方为“底部”。

39.如图9、图10所示,一种扣合结构,包括沿纵向并排设置的第一扣合片301和第二扣合片302,第一扣合片301和第二扣合片302相互平行设置,第一扣合片301上纵向延伸出向第二扣合片302方向折弯的卡扣3011,卡扣3011包括连接在第一扣合片301上并沿纵向延伸的两个第一悬臂30111,两个第一悬臂30111之间具有间隔,间隔的形状不固定,两个第一悬臂30111的底部可以封闭或不封闭,均满足卡扣在过盈过程中的形变要求,图9和图10是封闭状态的扣合结构,不封闭时,底部不存在连接片,即底部不连接,两个第一悬臂30111沿纵向中心线对称,每个卡扣3011对准的第二扣合片302上开设有卡扣孔3021,在卡扣3011与卡扣孔3021扣合时,第一悬臂30111的底部的横向外侧与卡扣孔3021过盈配合,第一悬臂30111的底部的前后两侧与卡扣孔3021间隙配合,前后两侧间隙配合时,减少卡扣3011和卡扣孔3021的接触,减少接触防止卡扣表面划伤。

40.如图11所示,第一悬臂30111的底部由横向设置的连接片30112连接,两个第一悬臂30111和连接片30112围出一个工艺孔30113,工艺孔30113的形状不固定,第一悬臂30111的底部与卡扣孔3021在装配过程中产生接触,第一悬臂30111的底部外侧开有倒角30111

‑

1,倒角30111

‑

1具有引导插接状态,使第一悬臂30111的底部在装配过程中不与卡扣孔3021接触。倒角30111

‑

1的存在对卡扣3011在装配过程中可起到引导作用,小端先进入卡扣孔3021,防止刮擦,避免卡扣受损。当连接片30112完全进入卡扣孔3021后,倒角30111

‑

1还具有引导插接状态的一部分位于卡扣孔3021外,即倒角30111

‑

1的高度大于连接片30112的高度,为了在插合过程中更好的引导,防止连接片两侧的第一悬臂先接触卡扣孔影响形变。

41.如图11、图15所示,第一悬臂30111的横向外侧表面设有第一圆角30111

‑

2,卡扣孔3021内侧设有与第一圆角30111

‑

2相配合的第二圆角30211,第一悬臂30111的底部在与卡扣孔3021装配过程中产生接触的表面呈圆滑状态。四周设置圆角结构,有效降低装配干涉带来的刮破镀层风险,从而改善产品的耐压不良现象。

42.如图13、图14、图15所示,在连接片30112从中部添加可断开或不断开的豁口30112

‑

1,豁口30112

‑

1的形状不固定,在保证卡扣整体强度的情况下,增加变形空间,达到最优的增加变形空间的效果,豁口30112

‑

1的宽度为第一悬臂30111的底部料厚的1.2

‑

1.5倍。

43.如图9、图10、图13、图14所示,在卡扣孔3021的横向两侧各设有至少一个应力孔3022,在强装过程中,应力孔3022可以释放应力,提供可变形空间,避免卡扣与卡扣孔过盈时磨损产生金属碎屑,造成产品(连接器)耐压不良。

44.只开设两个应力孔时,两个应力孔3022之间的距离为第二扣合片302料厚的1

‑

1.5倍,并对称设置在卡扣孔3021的横向两侧。

45.如图11、图15所示,卡扣3011的横向两侧各设有一个第一槽3012,第一槽3012可紧贴第一悬臂30111开设,如果单单只下压折弯成型不具有第一槽的3012的卡扣3011,第一扣合片301是个平面,卡扣3011根部周围的平面为一个整体,平面的应力更为集中,模具加工时,应力集中的部位会产生裂纹和毛刺,如果先开第一槽3012,两个第一槽3012中间的将向下折弯的这部分平面与其他平面单独分开,没有太多拉扯,就减小了应力集中,折弯成型时

折弯处的应力减少,有效避免折弯成型卡扣3011时产生折弯裂纹。

46.如图11、图15所示两个第一悬臂30111之间的卡扣3011的根部开设有与工艺孔30113或间隔相连通的第二槽30114,装配过程中,第二槽30114可以发生变形,便于应力释放,易于卡扣结构过盈装置,进一步提升卡扣的变形效果,只存在工艺孔30113时,卡扣3011与卡扣孔3021配合,可能会因头部具有形变而根部没有形变产生回弹,增加第二槽30114,使卡扣的根部也具有变形,使卡扣与卡扣孔接触更加可靠,不会产生回弹。第二槽30114的宽度应小于工艺孔30113或间隔宽度,如果第二槽30114过宽,将会影响卡扣根部强度。第一悬臂30111的底部的横向外侧与卡扣孔3021存在过盈的长度具有0.05mm以上的余量,以保证卡扣和卡扣孔在装配过程中可靠接触。

47.第一悬臂30111的底部的料厚为第一悬臂30111根部料厚的0.8

‑

1倍,加强了卡扣根部强度,并且不影响过盈配合时折弯悬臂的强度,并且在装配时具有更好的变形效果。综合考虑卡扣形变和强度,为达到最优的扣合效果,易于卡扣结构过盈装配,第一悬臂30111的根部宽度不小于2倍的第一悬臂30111根部料厚。

48.综合考虑形变和强度,第一悬臂30111的底部的宽度为自身底部料厚的1.2

‑

2倍。为保证装配强度,连接片30112的高度为第一悬臂30111的底部料厚的1

‑

1.5倍。

49.如图4、图5所示,一种连接器,包括多个纵向并排设置的端子模块1,端子模块1的一端为压接端,或通过盖设扣板4压接端端子伸出,与印制板焊接,另一端为插接端,可安装绝缘体5后与其他的连接器进行插接,另外,多个端子模块1可能过固定片6对所有的端子模块1进行排列固定。

50.如图6、图7、图8所示,单个端子模块1包括端子片10和外屏蔽片20,端子片10和外屏蔽片20采用如权利要求1

‑

16任意一顶所述的扣合结构30进行扣合固定连接,端子片10作为第一扣合片301,外屏蔽片20作为第二扣合片302,即端子片10上设有卡扣3011,外屏蔽片20上设有卡扣孔3021,或者,端子片10作为第二扣合片302,外屏蔽片20作为第一扣合片301,即端子片10上设有卡扣孔3021,外屏蔽片20上设有卡扣3011。端子片10可固定在注塑镶件50上,注塑镶件50由rcp塑料注塑成型,能够优化阻抗,提升si性能。

51.端子模块1还包括设置在端子片10和外屏蔽片20之间的内屏蔽片40,内屏蔽片40上设有用于卡扣3011穿过且间隙配合的通孔401。当增加内屏蔽片40时,端子片10上设有卡扣3011,外屏蔽片20上设有卡扣孔3021,卡扣3011穿过通孔401与卡扣孔3021扣合,此种情况省略示图,或者,如图7、图8所示,端子片10上设有卡扣孔3021,外屏蔽片20上设有卡扣3011,卡扣3011穿过通孔401与卡扣孔3021扣合。

52.连接器还有一种形式为,一种连接器,包括多个端子模块1,端子模块1包括端子片10、和两个外屏蔽片20,两个外屏蔽片20分别并排设置在端子片10的纵向两侧,端子片10和两个外屏蔽片20采用如权利要求1

‑

16任意一顶所述的扣合结构30进行扣合固定连接,其中一个外屏蔽片20作为第一扣合片301,端子片10和另外一个外屏蔽片20均作为第二扣合片302,卡扣3011先与端子片10上的卡扣孔3021过盈,再与另一个外屏蔽片20上的卡扣孔3021过盈,此时卡扣3011上的过盈长度要保证两次过盈都能充分接触。

53.以上仅为本发明的优选实例而已,并不用于限制或限定本发明。对于本领域的研究或技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明所声明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1