单面PERC电池及其钝化层的制作方法与流程

单面perc电池及其钝化层的制作方法

技术领域

1.本技术属于太阳能电池技术领域,尤其涉及一种单面perc电池及其钝化层的制作方法。

背景技术:

2.相关技术中,单面perc电池的背面技术通常是在p型硅基体上通过等离子体增强化学气相沉积法沉积一层10nm

‑

20nm的alox薄膜层,然后在alox层外沉积若干层sinx层。然而如此,单面perc电池的光电转换效率有待进一步提高,抗潜在电势诱导衰减(potential induced degradation,pid)有待进一步改善。

3.基于此,如何实现单面perc电池的钝化以提高光电转换效率并改善pid,成为了亟待解决的问题。

技术实现要素:

4.本技术提供一种单面perc电池及其钝化层的制作方法,旨在解决如何实现单面perc电池的钝化以提高光电转换效率并改善pid的问题。

5.第一方面,本技术提供的单面perc电池,包括依次层叠的:电池基片、氧化铝膜、氮化硅膜、氮氧化硅膜和氧化硅膜。

6.可选地,所述氧化铝膜的厚度范围为10nm

‑

20nm。

7.可选地,所述氮化硅膜的厚度范围为80nm

‑

120nm。

8.可选地,所述氮氧化硅膜的厚度范围为10nm

‑

30nm。

9.可选地,所述氧化硅膜的厚度范围为10nm

‑

20nm。

10.可选地,所述氮化硅膜的折射率范围为2.0

‑

2.3;

11.和/或,所述氮氧化硅膜的折射率范围为1.8

‑

2.0;

12.和/或,所述氧化硅膜的折射率范围为1.4

‑

1.6。

13.可选地,所述氮化硅膜包括氮化硅层,所述氮化硅层的层数范围为2

‑

4层;

14.和/或,所述氮氧化硅膜包括氮氧化硅层,所述氮氧化硅层的层数范围为1

‑

3层;

15.和/或,所述氧化硅膜包括氧化硅层,所述氧化硅层的层数范围为1

‑

2层。

16.第二方面,本技术提供的单面perc电池的钝化层的制作方法,包括:

17.在待沉积钝化层的电池基片上沉积氧化铝膜;

18.在所述氧化铝膜上沉积氮化硅膜;

19.在所述氮化硅膜上沉积氮氧化硅膜;

20.在所述氮氧化硅膜上沉积氧化硅膜。

21.可选地,在待沉积钝化层的电池基片上沉积氧化铝膜,包括:

22.在镀膜设备中通入tma和n2o,以形成所述氧化铝膜;

23.在所述氧化铝膜上沉积氮化硅膜,包括:

24.按1:(3

‑

15)的比例在所述镀膜设备中通入sih4和nh3,以形成所述氮化硅膜;

25.在所述氮化硅膜上沉积氮氧化硅膜,包括:

26.按1:(3

‑

10):(10

‑

20)的比例在所述镀膜设备中通入sih4、nh3和n2o,以形成所述氮氧化硅膜;

27.在所述氮氧化硅膜上沉积氧化硅膜,包括:

28.按1:(10

‑

20)的比例在所述镀膜设备中通入sih4和n2o,以形成所述氧化硅膜。

29.第三方面,本技术提供的单面perc电池,包括电池基片和设置在电池基片的钝化层,所述钝化层采用上述任一项的方法制作得到。

30.本技术实施例的单面perc电池及其钝化层的制作方法,通过依次层叠于电池基片的氧化铝膜、氮化硅膜、氮氧化硅膜和氧化硅膜,形成单面perc电池背面的钝化层,可以提高单面perc电池的背面内反射,提高光电转换效率,并改善pid。

附图说明

31.图1是本技术实施例的单面perc电池的结构示意图;

32.图2是本技术实施例的单面perc电池的钝化层的制作方法的流程示意图;

33.图3是本技术实施例的单面perc电池的钝化层的制作方法的流程示意图;

34.图4是相关技术中的太阳能电池的钝化层的结构示意图。

35.主要元件符号说明:

36.单面perc电池10、电池基片11、氧化铝膜12、氮化硅膜13、氮氧化硅膜14和氧化硅膜15。

具体实施方式

37.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

38.请参阅图1,本技术实施例的单面perc电池10,包括依次层叠的:电池基片11、氧化铝(alox)膜12、氮化硅(sinx)膜13、氮氧化硅(sioxny)膜14和氧化硅(siox)膜15。

39.本技术实施例的单面perc电池10,通过依次层叠于电池基片11的氧化铝膜12、氮化硅膜13、氮氧化硅膜14和氧化硅膜15,形成单面perc电池10背面的钝化层,可以提高单面perc电池10的背面内反射,提高光电转换效率,并改善pid。

40.可选地,氧化铝膜12的厚度范围为10nm

‑

20nm。例如为10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm。如此,能够钝化电池背面缺陷,提高电池的开路电压和短路电流,提高光电转换效率,避免由于厚度过小而导致的钝化效果较差,也可以避免由于厚度过大导致的成本过高、生产时间过长。

41.优选地,氧化铝膜12的厚度范围为15nm

‑

20nm。例如为15nm、16nm、17nm、18nm、19nm、20nm。如此,使得钝化电池背面缺陷,提高电池的开路电压和短路电流,提高转换效率的效果最好。

42.可选地,氮化硅膜13的厚度范围为80nm

‑

120nm。例如为80nm、82nm、88nm、90nm、91nm、95nm、97nm、100nm、107nm、110nm、113nm、119nm、120nm。如此,可以减反射,尽可能多地吸收太阳光,从而激发出更多的电子空穴,可以尽可能多传出电子和空穴,形成电流,还可

以作为电池背面的保护膜,延长电池的使用寿命。同时,可以避免由于厚度过小导致的减反射效果和传出载流子的效果较差,也可以避免由于厚度过大导致的成本过高、生产时间过长。

43.优选地,氮化硅膜13的厚度范围为80nm

‑

90nm。例如为80nm、81nm、82nm、83nm、84nm、85nm、86nm、87nm、88nm、89nm、90nm。如此,使得减反射效果和传出载流子的效果最好。

44.可选地,氮氧化硅膜14的厚度范围为10nm

‑

30nm。例如为10nm、12nm、15nm、17nm、19nm、20nm、21nm、25nm、28nm、29nm、30nm。如此,可以提高电池的内反射,提高转换效率。

45.优选地,氮氧化硅膜14的厚度范围为22nm

‑

30nm。例如为22nm、23nm、25nm、28nm、29nm、30nm。如此,使得提高电池的内反射和提高转换效率的效果最好。

46.可选地,氧化硅膜15的厚度范围为10nm

‑

20nm。例如为10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm。如此,可以提高电池的内反射,有效阻止载流子在表面处的复合,提高光电转换效率,改善抗pid性能,延长使用寿命。

47.优选地,氧化硅膜15的厚度范围为15nm

‑

20nm。例如为15nm、16nm、17nm、18nm、19nm、20nm。如此,使得提高电池的内反射和提高光电转换效率的效果最好。

48.可选地,氮化硅膜13的折射率范围为2.0

‑

2.3。例如为2.0、2.01、2.08、2.1、2.15、2.2、2.26、2.28、2.29、2.3。可选地,氮氧化硅膜14的折射率范围为1.8

‑

2.0。例如为1.8、1.81、1.85、1.88、1.9、1.92、1.96、1.99、2.0。可选地,氧化硅膜15的折射率范围为1.4

‑

1.6。例如为1.4、1.41、1.45、1.48、1.5、1.52、1.56、1.59、1.6。如此,有利于提高单面perc电池10的背面内反射,提高光电转换效率,改善pid。

49.可选地,氮化硅膜13包括氮化硅层,氮化硅层的层数范围为2

‑

4层。例如为2层、3层和4层。可选地,氮氧化硅膜14包括氮氧化硅层,氮氧化硅层的层数范围为1

‑

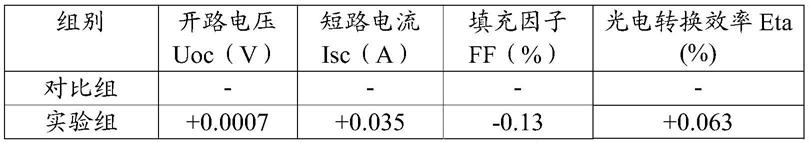

3层。例如为1层、2层和3层。可选地,氧化硅膜15包括氧化硅层,氧化硅层的层数范围为1

‑

2层。例如为1层、2层。如此,通过调整膜层的数量来使得降低反射率、提高转换效率的效果更好。

50.请查阅图2,本技术实施例的单面perc电池10的钝化层的制作方法,包括:

51.步骤s12:在待沉积钝化层的电池基片11上沉积氧化铝膜12;

52.步骤s13:在氧化铝膜12上沉积氮化硅膜13;

53.步骤s14:在氮化硅膜13上沉积氮氧化硅膜14;

54.步骤s15:在氮氧化硅膜14上沉积氧化硅膜15。

55.本技术实施例的单面perc电池10的钝化层的制作方法,通过依次层叠于电池基片11的氧化铝膜12、氮化硅膜13、氮氧化硅膜14和氧化硅膜15,形成单面perc电池10背面的钝化层,可以提高单面perc电池10的背面内反射,提高光电转换效率,并改善pid。

56.在本实施例中,在步骤s12前,可对p型单晶硅片进行制绒、硼扩散、se激光、刻蚀、退火处理,从而制成待沉积钝化层的电池基片11。然后可将待沉积钝化层的电池基片11放入镀膜设备中沉积钝化层。镀膜设备可为centrotherm/捷佳伟创或其他镀膜设备。在其他实施例中,可对n型硅片或多晶硅片进行前述处理,以制成待沉积钝化层的电池基片11。在此不进行限定。

57.在本实施例中,可使用体积比为2%的koh溶液配合制绒添加剂,在温度为80℃和时间为400s的条件下,在硅片正面和背面形成金字塔状绒面。可使用hf和hno3混合液,将硅片背面进行粗抛光,其中hf体积浓度为10%,hno3体积浓度为40%。可使用温度为80℃的

koh药液将硅片背面抛光。可使用hf和hcl混合液清洗以中和硅片表面残留的碱液,其中hf的体积浓度为5%,hcl的体积浓度为10%。可使用rca2#液清洗硅片,去除硅片表面的金属离子。

58.在本实施例中,镀膜设备可通过等离子体增强化学气相沉积法(plasma enhanced chemical vapor deposition,pecvd)在待沉积钝化层的电池基片11上沉积氧化铝膜12、氮化硅膜13、氮氧化硅膜14和氧化硅膜15。如此,镀膜时所需的基本温度较低,沉积的速率较快,效率较高,形成的钝化层针孔较少,不易龟裂,质量较好,有利于提高生产效率和电池性能。

59.在本实施例中,在步骤s15后,可将沉积了氧化铝膜12、氮化硅膜13、氮氧化硅膜14和氧化硅膜15的电池基片11从镀膜设备中取出。在步骤s15后,可将沉积了氧化铝膜12、氮化硅膜13、氮氧化硅膜14和氧化硅膜15的电池基片11进行正面镀膜、背面激光和丝网印刷,以制成单面perc电池10。

60.在本实施例中,可在电池基片11的正面镀氧化硅层。进一步地,可通过热氧化对电池基片11进行退火处理,以形成氧化硅层。如此,可以有效阻止载流子在表面处的复合,提高单面perc电池10的转换效率,改善单面perc电池10的抗pid性能,延长使用寿命。

61.在本实施例中,可在电池基片11的正面镀氮化硅层。如此,可以降低单面perc电池10对太阳光的反射率,有利于提高单面perc电池10的光电转换效率。

62.在本实施例中,可利用激光进行背面开槽,利用银浆料在开槽后的电池基片11进行丝网印刷形成背面电极,利用铝浆料丝网印刷形成背电场,利用银浆料丝网印刷形成正面电极。再烧结印刷后的电池基片11。如此,可以通过背电场减少表面的复合率,钝化背表面,可通过正面电极和背面电极输出电流。

63.可以理解,在其他的实施例中,可通过利用掩膜沉积金属来制作电极。在此不对制作电极的具体方式进行限定。

64.另外,可对制成的单面perc电池10进行电性能测试。如此,可以检测单面perc电池10的性能,有利于及时发现问题并改进。

65.请查阅图3,可选地,步骤s12包括:

66.步骤s121:在镀膜设备中通入tma和n2o,以形成氧化铝膜12;

67.步骤s13包括:

68.步骤s131:按1:(3

‑

15)的比例在镀膜设备中通入sih4和nh3,以形成氮化硅膜13;

69.步骤s14包括:

70.步骤s141:按1:(3

‑

10):(10

‑

20)的比例在镀膜设备中通入sih4、nh3和n2o,以形成氮氧化硅膜14;

71.步骤s15包括:

72.步骤s151:按1:(10

‑

20)的比例在镀膜设备中通入sih4和n2o,以形成氧化硅膜15。

73.如此,通过气相沉积形成钝化层,沉积的速率较快,效率较高,形成的钝化层针孔较少,不易龟裂,质量较好,有利于提高生产效率和电池性能。而且,通过

74.可选地,在步骤s121中,打开射频电源,通过等离子体增强化学气相沉积法沉积一层氧化铝膜12。tma的流量范围为60sccm

‑

200sccm。n2o的流量范围为3slm

‑

10slm。镀膜总时间的范围为50s

‑

150s。如此,实现氧化铝膜12的制作。

75.具体地,tma的流量例如为60sccm

‑

200sccm。例如为60slm、62slm、68slm、80slm、95slm、100slm、110slm、150slm、188slm、196slm、200slm。

76.具体地,n2o的流量例如为3slm、3.2slm、3.7slm、4.3slm、4.5slm、5.2slm、6.3slm、7.5slm、8slm、9.6slm、10slm。

77.具体地,镀膜总时间例如为50s、52s、58s、60s、67s、70s、88s、95s、100s、110s、135s、148s、150s。

78.可选地,在步骤s131中,打开射频电源,通过等离子体增强化学气相沉积法沉积2

‑

4层氮化硅层,以形成氮化硅膜13。对于每层氮化硅层,sih4的流量范围为600sccm

‑

1500sccm,nh3的流量范围为3slm

‑

12slm,镀膜总时间的范围为300s

‑

600s。如此,实现氮化硅膜13的制作。

79.具体地,sih4:nh3的比例例如为1:3、1:4、1:5、1:8、1:10、1:11、1:13、1:14、1:15。

80.具体地,sih4的流量例如为600sccm、620sccm、720sccm、800sccm、950sccm、1000sccm、1100sccm、1250sccm、1300sccm、1480sccm、1500sccm。

81.具体地,nh3的流量例如为3slm、3.2slm、3.7slm、4.3slm、4.5slm、5.2slm、6.3slm、7.5slm、8slm、9.6slm、10slm、11.5slm、12slm。

82.具体地,镀膜总时间例如为300s、320s、358s、390s、400s、430s、470s、500s、520s、545s、580s、600s。

83.可选地,在步骤s141中,打开射频电源,通过等离子体增强化学气相沉积法沉积1

‑

3层不同厚度和折射率的氮氧化硅层,以形成氮氧化硅膜14。对于每层氮氧化硅层,sih4的流量范围为200sccm

‑

600sccm,nh3的流量范围为0.6slm

‑

6slm,n2o的流量范围为2slm

‑

9slm,镀膜总时间的范围为50s

‑

150s。如此,实现氮氧化硅膜14的制作。

84.具体地,sih4、nh3和n2o的比例例如为1:3:10、1:3:11、1:3:15、1:3:18、1:3:20、1:4:10、1:5:11、1:6:15、1:8:18、1:10:20。

85.具体地,sih4的流量例如为200sccm、220sccm、250sccm、380sccm、400sccm、450sccm、480sccm、500sccm、550sccm、580sccm、600sccm。

86.具体地,nh3的流量例如为0.6slm、0.7slm、1.0slm、1.5slm、1.8slm、2slm、2.3slm、2.7slm、3.0slm、3.8slm、4.0slm、4.5slm、5.8slm、6slm。

87.具体地,n2o的流量例如为2slm、2.2slm、3.7slm、4.3slm、4.5slm、5.2slm、6.3slm、7.5slm、8slm、8.8slm、9slm。

88.具体地,镀膜总时间例如为50s、52s、58s、60s、67s、70s、88s、95s、100s、110s、135s、148s、150s。

89.可选地,在步骤s151中,打开射频电源,通过等离子体增强化学气相沉积法沉积1

‑

2层不同厚度的氧化硅层,以形成氧化硅膜15。对于每层氧化硅层,sih4的流量范围为200sccm

‑

800sccm,n2o的流量范围为3slm

‑

10slm,镀膜总时间的范围为50s

‑

150s。

90.具体地,sih4和n2o的比例例如为1:10、1:11、1:13、1:15、1:17、1:18、1:19、1:20。

91.具体地,sih4的流量例如为200sccm、220sccm、250sccm、380sccm、400sccm、450sccm、500sccm、560sccm、600sccm、670sccm、700sccm、780sccm、800sccm。

92.具体地,n2o的流量例如为3slm、3.2slm、3.7slm、4.3slm、4.5slm、5.2slm、6.3slm、7.5slm、8slm、9.6slm、10slm。

93.具体地,镀膜总时间例如为50s、52s、58s、60s、67s、70s、88s、95s、100s、110s、135s、148s、150s。

94.可选地,在步骤s121前,方法包括:

95.将镀膜设备升温至预定温度,预定温度的范围为420℃

‑

480℃;

96.在镀膜设备中通入反应气体;

97.在镀膜设备中通入n2o和nh3,并打开射频电源进行预处理,气体流量的范围为2slm

‑

5slm,通入时间的范围为2min

‑

5min;

98.抽空镀膜设备中通入的n2o和nh3;

99.在镀膜设备中通入n2o,并打开射频电源进行预处理,气体流量的范围为4slm

‑

10slm,通入时间的范围为1min

‑

3min;

100.抽空镀膜设备中通入的n2o。

101.如此,在沉积钝化层之前进行预处理,可以提高沉积钝化层的效果。而且,在通入的气体使用完毕后,先抽空使用完毕的气体,再通入后续需要使用的气体,可以避免先前的气体对后续过程产生影响。

102.具体地,预定温度例如为420℃、421℃、425℃、432℃、443℃、450℃、456℃、462℃、478℃、480℃。n2o和nh3气体流量例如为2slm、2.1slm、2.5slm、3slm、3.5slm、4.2slm、5slm,通入时间例如为2min、2.1min、2.5min、3min、3.5min、4.2min、5min。n2o气体流量的范围为4slm、4.2slm、5.5slm、6.6slm、7slm、8.2slm、9.6slm、10slm,通入时间例如为1min、1.1min、2min、2.5min、3min。在此不对具体数值进行限定,只要满足上述范围即可。

103.可选地,方法包括:

104.在步骤s131前,抽空镀膜设备中通入的tma和n2o;

105.在步骤s141前,抽空镀膜设备中通入的sih4和nh3;

106.在步骤s151前,抽空镀膜设备中通入的sih4、nh3和n2o。

107.如此,在每个步骤通入的气体使用完毕后,先抽空通入的气体,再通入下一步骤的气体,可以避免前步骤的气体对后续步骤产生影响,能够更加准确地形成钝化层。

108.本技术实施例的单面perc电池10,包括电池基片11和设置在电池基片11的钝化层,钝化层采用上述任一项的方法制作得到。

109.本技术实施例的单面perc电池10,通过依次层叠于电池基片11的氧化铝膜12、氮化硅膜13、氮氧化硅膜14和氧化硅膜15,形成单面perc电池10背面的钝化层,可以提高单面perc电池10的背面内反射,提高光电转换效率,并改善pid。

110.关于该部分的解释和说明可参照前文,为避免冗余,在此不再赘述。

111.请参阅图4,相关技术中的太阳能电池20包括基片21、氧化铝(alox)钝化层22和氮化硅(sixny)钝化层23。

112.选取2000片p型单晶硅片,p型单晶硅片掺镓,平均分为两组,即对比组和实验组。对比组的硅片经过制绒、扩散、se激光、刻蚀、退火、常规背膜、正膜、丝网印刷制备成太阳能电池。实验组的硅片经过制绒、扩散、se激光、刻蚀和退火后,采用本实施例的单面perc电池10的钝化层的制作方法钝化背面,然后经过正膜、背面激光、丝网印刷制备成单面perc电池10。对比组和实验组的太阳能电池的电性能数据如下:

[0113][0114]

对比组和实验组的太阳能电池制成的电池组件的pid测试结果如下:

[0115][0116]

显然,相较于采用常规工艺在基片21沉积氧化铝(alox)钝化层22和氮化硅(sixny)钝化层23的太阳能电池20,采用本实施例的单面perc电池10的钝化层的制作方法制成的单面perc电池10,开路电压、短路电流和光电转换效率更高,制作的组件抗pid性能明显更优。

[0117]

以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1