一种石墨烯柔性电极复合膜的制备方法与流程

1.本发明涉及柔性电极领域,具体涉及一种石墨烯柔性电极复合膜的制备方法。

背景技术:

2.石墨烯由于具有较大的比表面积和良好的导电性能而成为人们最早研究碳基电极材料的热点。但由于石墨烯片层间强烈的π

‑

π作用导致其表面易于团聚大大削弱了其作为电极材料的比电容和使用寿命。导电聚合物中聚苯胺因其电容高、电阻低,在溶液中简单易于聚合制备得到,但聚苯胺作为电极材料的缺点是其循环使用寿命较短,不利于长时间或高电流密度下进行充放电。

3.目前国内外,科学人员致力于研究(氧化)石墨烯/导电高分子复合材料,将石墨烯或氧化石墨烯片材与聚苯胺结合,猜测基于聚苯胺和石墨烯或氧化石墨烯的协同效应,能够有效的提高柔性电极的电容特性,提高柔性电极的电容量。但是,结果却表明,石墨烯与聚苯胺结合制备的柔性电极,其电化学性能比预期的性能低很多;也就是说,实践生产出来的石墨烯柔性电极的电容量,虽然也能够基本满足超级电容器的使用需求,但是,其实际电容量比理论预期的电容量要小很多。

技术实现要素:

4.针对现有技术中存在的石墨烯与聚苯胺结合制备的柔性电极,其电化学性能比预期的性能低很多的问题,本发明的目的是提供一种石墨烯柔性电极复合膜的制备方法。

5.本发明的目的采用以下技术方案来实现:

6.一种石墨烯柔性电极复合膜的制备方法,包括以下步骤:

7.步骤1,将石墨烯粉按照hummers的方法制备成氧化石墨烯粉末;

8.步骤2,将氧化石墨烯粉末与氢氧化钠溶液混合,超声均匀后,形成氧化石墨烯混液;

9.步骤3,向氧化石墨烯混液中加入5

‑

氨基水杨酸,反应后经过洗涤和过滤,得到水杨酸改性氧化石墨烯;

10.步骤4,将水杨酸改性氧化石墨烯与去离子水混合后,加入部分解离的多聚烟酸铬,反应后得到多聚烟酸铬/氧化石墨烯复合产物;

11.步骤5,将多聚烟酸铬/氧化石墨烯复合产物与去离子水混合后,加入苯胺进行聚合,反应结束后,得到聚苯胺/多聚烟酸铬/氧化石墨烯复合产物分散液;

12.步骤6,将聚苯胺/多聚烟酸铬/氧化石墨烯复合产物分散液使用真空抽滤法制备成氧化石墨烯柔性电极复合膜;

13.步骤7,将氧化石墨烯柔性电极复合膜使用还原剂加热处理,得到石墨烯柔性电极复合膜;

14.优选地,所述步骤2中,氧化石墨烯粉末与氢氧化钠溶液的质量比为1:15~20。

15.优选地,所述步骤3中,5

‑

氨基水杨酸与氧化石墨烯混液的质量比为1:8~12。

16.优选地,所述步骤4中,水杨酸改性氧化石墨烯与去离子水的质量比为1:5~10。

17.优选地,所述步骤4中,部分解离的多聚烟酸铬的制备过程为:

18.a.称取多聚烟酸铬加入至去离子水中,充分搅拌后,得到多聚烟酸铬混液;其中,多聚烟酸铬与离子水的质量比为1:5~10;

19.b.向多聚烟酸铬混液中边搅拌边滴加浓度为0.5mol/l的盐酸溶液,之后升温至60~80℃,搅拌处理1~4h后,过滤收集固体并使用蒸馏水冲洗至中性,干燥后得到部分解离的多聚烟酸铬;其中,多聚烟酸铬混液与盐酸溶液的质量比为1:0.8~1.6。

20.优选地,所述步骤4中,反应时调节反应体系的ph为5~6,反应温度为55~65℃,搅拌1~2h后降温至室温,在室温下静置处理8~12h,过滤并收集固体产物,得到多聚烟酸铬/氧化石墨烯复合产物。

21.优选地,所述步骤5中,多聚烟酸铬/氧化石墨烯复合产物与去离子水的质量比为1:5~8,苯胺与多聚烟酸铬/氧化石墨烯复合产物的质量比为1:2~4。

22.优选地,所述步骤5中,苯胺是以苯胺溶液的方式逐滴加入至反应体系中的;苯胺溶液是由苯胺与异丙醇按照质量比为1:10~20混合得到。

23.优选地,所述步骤5中,加入苯胺之前需要使用盐酸溶液将反应体系的ph调节为1~2。

24.优选地,所述步骤5中,聚合过程中使用的催化剂为过硫酸铵,聚合反应在冰水浴条件下进行,聚合反应的时间为10~15h,过硫酸铵的加入量为苯胺质量的2.0~2.5倍。

25.优选地,所述步骤6中,真空抽滤法具体为:将聚苯胺/多聚烟酸铬/氧化石墨烯复合产物分散液超声分散均匀后,通过真空抽滤将分散液中的固体均匀地吸附在滤纸上,待干燥成膜后置于去离子水中将滤纸剥离开,再次干燥后即可。

26.优选地,所述步骤7中,还原剂包括氢碘酸、氢溴酸、抗坏血酸中的一种,加热温度为80~90℃。

27.本发明的有益效果为:

28.本发明使用石墨烯粉与多聚烟酸铬结合后再通过苯胺的原位聚合聚苯胺,制备得到了一种石墨烯柔性电极复合膜,制备方法简单易操作,所制备得到的复合膜比现有的石墨烯直接与聚苯胺结合具有更好的性质,不仅在导电性方面得到较大提升,而且在柔性方面的表现性也得到了提升。

29.本发明的制备过程为:先将石墨烯通过传统的hummers的方法制备成氧化石墨烯,目的是增强石墨烯表面的活性;然后将氧化石墨烯在碱液中与5

‑

氨基水杨酸结合,得到水杨酸改性的氧化石墨烯,目的是调节氧化石墨烯表面的官能团含有大量的水杨酸根,同时为后续结合多聚烟酸铬做准备;之后加入部分解离的多聚烟酸铬,使多聚烟酸铬能够接枝吸附在氧化石墨烯的表面,而水杨酸根与铬的络合性质也提升了该物质的稳定性。

30.多聚烟酸铬系烟灰色结晶性细小粉末,流动性良好,常温下稳定,不溶于水,不溶于乙醇,其中铬为三价铬,通常用于人体的组织细胞,能增强胰岛素活性,改善人体糖代谢。多聚烟酸铬相当稳定,在水和缓冲体系中不分解,仅在浓度较高的无机酸溶液中能部分溶解。本发明利用这一点使多聚烟酸铬的螯合配体发生部分断裂,改变烟酸基团与铬的配位方式,在强酸体系中,多聚烟酸铬的部分羧基氧与铬的配位键发生断裂,羧基氧与体系中的氢结合形成羧基,从而烟酸基团只能以吡啶氮键的形态与铬离子形成配位,而吡啶氮键的

配位能力弱于羧基氧基团,之后再使用表面有大量的水杨酸根的氧化石墨烯与其进行螯合配位,即得到一种新的铬基螯合配位体。

附图说明

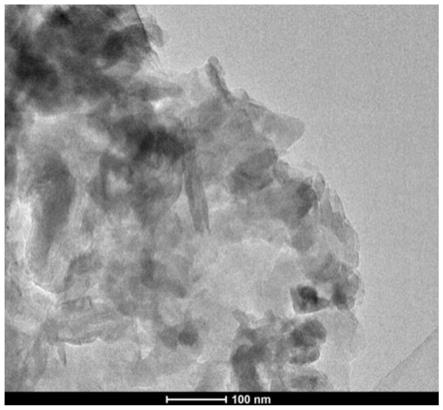

31.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

32.图1是本发明实施例1制备的石墨烯柔性电极复合膜截面的扫描电镜图(100nm);

33.图2是本发明实施例1制备的石墨烯柔性电极复合膜截面的扫描电镜图(5nm)。

具体实施方式

34.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

35.石墨烯是近些年很火热的二维晶体,是由单层碳原子组成的六方蜂巢形,石墨烯具有很多奇特的性质(超高的电子迁移率,高的力学性能)和非常广阔的应用前景,目前已经在储能以及新型电子元器件领域有相关的应用。由于其结构、机械性能以及极高的比表面积,因此石墨烯能够作为制备柔性电容器的理想电极材料。

36.下面结合以下实施例对本发明作进一步描述。

37.实施例1

38.一种石墨烯柔性电极复合膜的制备方法,包括以下步骤:

39.步骤1,将石墨烯粉按照hummers的方法制备成氧化石墨烯粉末;

40.步骤2,将氧化石墨烯粉末与氢氧化钠溶液混合,超声均匀后,形成氧化石墨烯混液;其中,氧化石墨烯粉末与氢氧化钠溶液的质量比为1:18;

41.步骤3,向氧化石墨烯混液中加入5

‑

氨基水杨酸,反应后经过洗涤和过滤,得到水杨酸改性氧化石墨烯;其中,5

‑

氨基水杨酸与氧化石墨烯混液的质量比为1:10;

42.步骤4,将水杨酸改性氧化石墨烯与去离子水混合后,加入部分解离的多聚烟酸铬,调节反应体系的ph为5~6,反应温度为55~65℃,搅拌1~2h后降温至室温,在室温下静置处理8~12h,过滤并收集固体产物,得到多聚烟酸铬/氧化石墨烯复合产物;其中,水杨酸改性氧化石墨烯与去离子水的质量比为1:8;

43.步骤5,将多聚烟酸铬/氧化石墨烯复合产物与去离子水混合后,使用盐酸溶液将反应体系的ph调节为1~2,将苯胺溶液逐滴加入至反应体系中聚合,聚合过程中使用的催化剂为过硫酸铵,聚合反应在冰水浴条件下进行,聚合反应的时间为10~15h,得到聚苯胺/多聚烟酸铬/氧化石墨烯复合产物分散液;其中,苯胺溶液是由苯胺与异丙醇按照质量比为1:15混合得到,过硫酸铵的加入量为苯胺质量的2.2倍;多聚烟酸铬/氧化石墨烯复合产物与去离子水的质量比为1:7,苯胺与多聚烟酸铬/氧化石墨烯复合产物的质量比为1:3;

44.步骤6,将聚苯胺/多聚烟酸铬/氧化石墨烯复合产物分散液超声分散均匀后,通过真空抽滤将分散液中的固体均匀地吸附在滤纸上,待干燥成膜后置于去离子水中将滤纸剥离开,再次干燥后即得到氧化石墨烯柔性电极复合膜;

45.步骤7,将氧化石墨烯柔性电极复合膜使用氢碘酸加热处理,得到石墨烯柔性电极复合膜;其中,加热温度为80~90℃。

46.上述步骤4中,部分解离的多聚烟酸铬的制备过程为:

47.a.称取多聚烟酸铬加入至去离子水中,充分搅拌后,得到多聚烟酸铬混液;其中,多聚烟酸铬与离子水的质量比为1:8;

48.b.向多聚烟酸铬混液中边搅拌边滴加浓度为0.5mol/l的盐酸溶液,之后升温至60~80℃,搅拌处理1~4h后,过滤收集固体并使用蒸馏水冲洗至中性,干燥后得到部分解离的多聚烟酸铬;其中,多聚烟酸铬混液与盐酸溶液的质量比为1:1.2。

49.实施例2

50.一种石墨烯柔性电极复合膜的制备方法,包括以下步骤:

51.步骤1,将石墨烯粉按照hummers的方法制备成氧化石墨烯粉末;

52.步骤2,将氧化石墨烯粉末与氢氧化钠溶液混合,超声均匀后,形成氧化石墨烯混液;其中,氧化石墨烯粉末与氢氧化钠溶液的质量比为1:15;

53.步骤3,向氧化石墨烯混液中加入5

‑

氨基水杨酸,反应后经过洗涤和过滤,得到水杨酸改性氧化石墨烯;其中,5

‑

氨基水杨酸与氧化石墨烯混液的质量比为1:8;

54.步骤4,将水杨酸改性氧化石墨烯与去离子水混合后,加入部分解离的多聚烟酸铬,调节反应体系的ph为5~6,反应温度为55~65℃,搅拌1~2h后降温至室温,在室温下静置处理8~12h,过滤并收集固体产物,得到多聚烟酸铬/氧化石墨烯复合产物;其中,水杨酸改性氧化石墨烯与去离子水的质量比为1:5;

55.步骤5,将多聚烟酸铬/氧化石墨烯复合产物与去离子水混合后,使用盐酸溶液将反应体系的ph调节为1~2,将苯胺溶液逐滴加入至反应体系中聚合,聚合过程中使用的催化剂为过硫酸铵,聚合反应在冰水浴条件下进行,聚合反应的时间为10~15h,得到聚苯胺/多聚烟酸铬/氧化石墨烯复合产物分散液;其中,苯胺溶液是由苯胺与异丙醇按照质量比为1:10混合得到,过硫酸铵的加入量为苯胺质量的2.0倍;多聚烟酸铬/氧化石墨烯复合产物与去离子水的质量比为1:5,苯胺与多聚烟酸铬/氧化石墨烯复合产物的质量比为1:2;

56.步骤6,将聚苯胺/多聚烟酸铬/氧化石墨烯复合产物分散液超声分散均匀后,通过真空抽滤将分散液中的固体均匀地吸附在滤纸上,待干燥成膜后置于去离子水中将滤纸剥离开,再次干燥后即得到氧化石墨烯柔性电极复合膜;

57.步骤7,将氧化石墨烯柔性电极复合膜使用氢溴酸加热处理,得到石墨烯柔性电极复合膜;其中,加热温度为80~90℃。

58.上述步骤4中,部分解离的多聚烟酸铬的制备过程为:

59.a.称取多聚烟酸铬加入至去离子水中,充分搅拌后,得到多聚烟酸铬混液;其中,多聚烟酸铬与离子水的质量比为1:5;

60.b.向多聚烟酸铬混液中边搅拌边滴加浓度为0.5mol/l的盐酸溶液,之后升温至60~80℃,搅拌处理1~4h后,过滤收集固体并使用蒸馏水冲洗至中性,干燥后得到部分解离的多聚烟酸铬;其中,多聚烟酸铬混液与盐酸溶液的质量比为1:0.8。

61.实施例3

62.一种石墨烯柔性电极复合膜的制备方法,包括以下步骤:

63.步骤1,将石墨烯粉按照hummers的方法制备成氧化石墨烯粉末;

64.步骤2,将氧化石墨烯粉末与氢氧化钠溶液混合,超声均匀后,形成氧化石墨烯混液;其中,氧化石墨烯粉末与氢氧化钠溶液的质量比为1:20;

65.步骤3,向氧化石墨烯混液中加入5

‑

氨基水杨酸,反应后经过洗涤和过滤,得到水杨酸改性氧化石墨烯;其中,5

‑

氨基水杨酸与氧化石墨烯混液的质量比为1:12;

66.步骤4,将水杨酸改性氧化石墨烯与去离子水混合后,加入部分解离的多聚烟酸铬,调节反应体系的ph为5~6,反应温度为55~65℃,搅拌1~2h后降温至室温,在室温下静置处理8~12h,过滤并收集固体产物,得到多聚烟酸铬/氧化石墨烯复合产物;其中,水杨酸改性氧化石墨烯与去离子水的质量比为1:10;

67.步骤5,将多聚烟酸铬/氧化石墨烯复合产物与去离子水混合后,使用盐酸溶液将反应体系的ph调节为1~2,将苯胺溶液逐滴加入至反应体系中聚合,聚合过程中使用的催化剂为过硫酸铵,聚合反应在冰水浴条件下进行,聚合反应的时间为10~15h,得到聚苯胺/多聚烟酸铬/氧化石墨烯复合产物分散液;其中,苯胺溶液是由苯胺与异丙醇按照质量比为1:20混合得到,过硫酸铵的加入量为苯胺质量的2.5倍;多聚烟酸铬/氧化石墨烯复合产物与去离子水的质量比为1:8,苯胺与多聚烟酸铬/氧化石墨烯复合产物的质量比为1:4;

68.步骤6,将聚苯胺/多聚烟酸铬/氧化石墨烯复合产物分散液超声分散均匀后,通过真空抽滤将分散液中的固体均匀地吸附在滤纸上,待干燥成膜后置于去离子水中将滤纸剥离开,再次干燥后即得到氧化石墨烯柔性电极复合膜;

69.步骤7,将氧化石墨烯柔性电极复合膜使用抗坏血酸加热处理,得到石墨烯柔性电极复合膜;其中,加热温度为80~90℃。

70.上述步骤4中,部分解离的多聚烟酸铬的制备过程为:

71.a.称取多聚烟酸铬加入至去离子水中,充分搅拌后,得到多聚烟酸铬混液;其中,多聚烟酸铬与离子水的质量比为1:10;

72.b.向多聚烟酸铬混液中边搅拌边滴加浓度为0.5mol/l的盐酸溶液,之后升温至60~80℃,搅拌处理1~4h后,过滤收集固体并使用蒸馏水冲洗至中性,干燥后得到部分解离的多聚烟酸铬;其中,多聚烟酸铬混液与盐酸溶液的质量比为1:1.6。

73.对比例1

74.一种石墨烯柔性电极复合膜的制备方法,包括以下步骤:

75.步骤1,将石墨烯粉按照hummers的方法制备成氧化石墨烯粉末;

76.步骤2,将氧化石墨烯粉末与氢氧化钠溶液混合,超声均匀后,形成氧化石墨烯混液;其中,氧化石墨烯粉末与氢氧化钠溶液的质量比为1:18;

77.步骤3,向氧化石墨烯混液中加入5

‑

氨基水杨酸,反应后经过洗涤和过滤,得到水杨酸改性氧化石墨烯;其中,5

‑

氨基水杨酸与氧化石墨烯混液的质量比为1:10;

78.步骤4,将水杨酸改性氧化石墨烯与去离子水混合后,使用盐酸溶液将反应体系的ph调节为1~2,将苯胺溶液逐滴加入至反应体系中聚合,聚合过程中使用的催化剂为过硫酸铵,聚合反应在冰水浴条件下进行,聚合反应的时间为10~15h,得到聚苯胺/氧化石墨烯复合产物分散液;其中,苯胺溶液是由苯胺与异丙醇按照质量比为1:15混合得到,过硫酸铵的加入量为苯胺质量的2.2倍;水杨酸改性氧化石墨烯与去离子水的质量比为1:7,苯胺与水杨酸改性氧化石墨烯的质量比为1:3;

79.步骤5,将聚苯胺/氧化石墨烯复合产物分散液超声分散均匀后,通过真空抽滤将

分散液中的固体均匀地吸附在滤纸上,待干燥成膜后置于去离子水中将滤纸剥离开,再次干燥后即得到氧化石墨烯柔性电极复合膜;

80.步骤6,将氧化石墨烯柔性电极复合膜使用氢碘酸加热处理,得到石墨烯柔性电极复合膜;其中,加热温度为80~90℃。

81.对比例2

82.一种石墨烯柔性电极复合膜的制备方法,包括以下步骤:

83.步骤1,将石墨烯粉按照hummers的方法制备成氧化石墨烯粉末;

84.步骤2,将氧化石墨烯粉末与氢氧化钠溶液混合,超声均匀后,形成氧化石墨烯混液;其中,氧化石墨烯粉末与氢氧化钠溶液的质量比为1:18;

85.步骤3,将氧化石墨烯粉末与去离子水混合后,使用盐酸溶液将反应体系的ph调节为1~2,将苯胺溶液逐滴加入至反应体系中聚合,聚合过程中使用的催化剂为过硫酸铵,聚合反应在冰水浴条件下进行,聚合反应的时间为10~15h,得到聚苯胺/氧化石墨烯复合产物分散液;其中,苯胺溶液是由苯胺与异丙醇按照质量比为1:15混合得到,过硫酸铵的加入量为苯胺质量的2.2倍;氧化石墨烯粉末与去离子水的质量比为1:7,苯胺与氧化石墨烯粉末的质量比为1:3;

86.步骤4,将聚苯胺/氧化石墨烯复合产物分散液超声分散均匀后,通过真空抽滤将分散液中的固体均匀地吸附在滤纸上,待干燥成膜后置于去离子水中将滤纸剥离开,再次干燥后即得到氧化石墨烯柔性电极复合膜;

87.步骤5,将氧化石墨烯柔性电极复合膜使用氢碘酸加热处理,得到石墨烯柔性电极复合膜;其中,加热温度为80~90℃。

88.为了更加清楚的说明本发明,将本发明实施例1~3以及对比例1~2中所制备的石墨烯柔性电极复合膜在相同条件下进行性能上的检测对比,结果如表1所示。

89.表1石墨烯柔性电极复合膜的性质

[0090][0091]

由上表1中能够看出,本发明实施例1~3所制备的石墨烯柔性电极复合膜在同等电流密度条件下具有更高的比容量,最高能达到543f/g,且在恒定电流的检测下,比容量的保持率都能够达到92%以上,说明相比较于现有技术中仅使用石墨烯与聚苯胺形成的复合膜,本发明实施例1~3具有较大比容量和比容量保持率的提升。

[0092]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1