一种HJT电池的加工方法以及一种HJT电池与流程

一种hjt电池的加工方法以及一种hjt电池

技术领域

1.本发明属于太阳能电池技术领域,尤其涉及一种hjt电池的加工方法以及一种hjt电池。

背景技术:

2.hjt太阳能电池具有高效率、工艺简单、抗pid、低温度系数、高发电量、低光衰等特性,可提高光伏组件的可靠性和稳定性。另外hjt太阳能电池是对称结构,双面均可发电,双面率达90%以上,较之于单面太阳能电池,可以多输出至少30

‑

40%的电力,因此hjt电池被视为下一代太阳电池主流产品。

3.现有hjt太阳能电池在制作过程中,在电池基底上镀tco膜层,再在tco膜层上直接沉积金属种子层并电镀成金属栅线,但通过该制作方式制备而成的太阳能电池,其结合力不佳,在制备或者使用过程中容易栅线脱落,且其拉力偏低,仅仅只有0.8n左右,同时后续在镀铜和固定工艺中的退火窗口较低,不易于加工制造,另外需要使用单独增加的镀铜工艺腔,导致pvd镀膜阶段的设备成本大大增加。

技术实现要素:

4.本发明提供一种hjt电池的加工方法,旨在解决现有加工方法制备而成的hjt太阳能电池结合力不佳,在制备或者使用过程中容易栅线脱落,且其拉力偏低,仅仅只有0.8n左右,同时后续在镀铜和固定工艺中的退火窗口较低,不易于加工制造,另外需要使用单独增加的镀铜工艺腔,导致pvd镀膜阶段的设备成本大大增加的技术问题。

5.本发明是这样实现的,提供一种hjt电池的加工方法,包括以下步骤:

6.在硅衬底的正面、背面分别沉积非晶硅本征层;

7.在正面的非晶硅本征层上沉积第一传输层,在背面的非晶硅本征层上沉积第二传输层;

8.分别在所述第一传输层和所述第二传输层上沉积多层tco膜层,其中,位于最外侧的tco膜层掺杂有金属氧化物,且金属氧化物的质量比重在0.5%至5.5%范围内;

9.分别在最外侧的tco膜层上制备金属电极。

10.更进一步地,所述分别在所述第一传输层和所述第二传输层上沉积多层tco膜层的步骤,具体包括:

11.分别在所述第一传输层和所述第二传输层上依次沉积第一tco膜层、第二tco膜层和第三tco膜层。

12.更进一步地,所述第一tco膜层的厚度在10nm至40nm范围内,所述第二tco膜层的厚度在10nm至40nm范围内,所述第三tco膜层的厚度在5nm至25nm范围内。

13.更进一步地,所述金属氧化物包含有银、镍、锡,且银、镍、锡的比例为60%、20%、20%。

14.更进一步地,所述分别在最外侧的tco膜层上制备金属电极的步骤,具体包括:

15.分别在最外侧的tco膜层上镀金属种子层;

16.分别在所述金属种子层上沉积金属栅线;

17.分别在所述金属栅线上沉积金属保护层。

18.本发明还提供一种hjt电池,包括:

19.硅衬底;

20.分别设置在所述硅衬底正面、背面的非晶硅本征层;

21.设置在正面的非晶硅本征层上的第一传输层,设置在背面的非晶硅本征层上的第二传输层;

22.分别设置在所述第一传输层和所述第二传输层上的多层tco膜层,其中,位于最外侧的tco膜层掺杂有金属氧化物,且金属氧化物的质量比重在0.5%至5.5%范围内;

23.分别设置在最外侧的tco膜层上的金属电极。

24.更进一步地,所述tco膜层设有三层,由内到外依次为第一tco膜层、第二tco膜层和第三tco膜层。

25.更进一步地,述第一tco膜层的厚度在10nm至40nm范围内,所述第二tco膜层的厚度在10nm至40nm范围内,所述第三tco膜层的厚度在5nm至25nm范围内。

26.更进一步地,所述金属氧化物包含有银、镍、锡,且银、镍、锡的比例为60%、20%、20%。

27.更进一步地,所述金属电极为铜电极。

28.本发明的有益效果在于,在重掺杂有金属氧化物的最外侧tco膜层上制备金属电极,金属氧化物的质量比重在0.5%至5.5%范围内,制备而成的hjt太阳能电池可以获得较佳的结合力,在制备或者使用过程中能有效避免发生栅线脱落的情况,且能获得较高的栅线拉力,同时能获得较大的退火窗口,有利于加工制造,另外无需使用单独的镀铜工艺腔,大大降低了生产成本。

附图说明

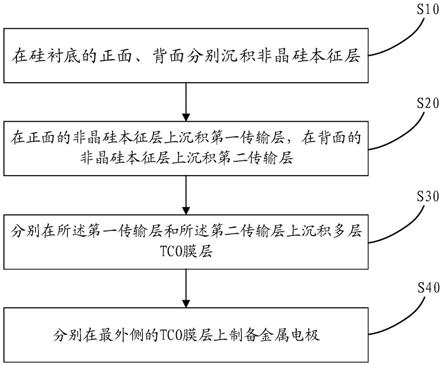

29.图1是本发明实施例提供的hjt电池的加工方法的流程框图;

30.图2是本发明实施例提供的hjt电池的加工方法的另一流程框图;

31.图3是本发明实施例提供的hjt电池的加工方法的再一流程框图;

32.图4是本发明实施例提供的hjt电池的示意图。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.本发明提供一种hjt电池的加工方法,在重掺杂有金属氧化物的最外侧tco膜层上制备金属电极50,金属氧化物的质量比重在0.5%至5.5%范围内,制备而成的hjt电池可以获得较佳的结合力,在制备或者使用过程中能有效避免发生栅线脱落的情况,且能获得较高的栅线拉力,同时能获得较大的退火窗口,有利于加工制造,另外无需使用单独的镀铜工艺腔,大大降低了生产成本。

35.实施例一

36.参考图1,本实施例一提供一种hjt电池的加工方法,包括以下步骤:

37.步骤10、在硅衬底的正面、背面分别沉积非晶硅本征层;

38.步骤20、在正面的非晶硅本征层上沉积第一传输层,在背面的非晶硅本征层上沉积第二传输层;

39.步骤30、分别在所述第一传输层和所述第二传输层上沉积多层tco膜层,其中,位于最外侧的tco膜层掺杂有金属氧化物,且金属氧化物的质量比重在0.5%至5.5%范围内;

40.步骤40、分别在最外侧的tco膜层上制备金属电极。

41.tco膜层(透明导电氧化物,transparentconductiveoxide)主要包括in、sb、zn和cd的氧化物及其复合多元氧化物薄膜材料,具有禁带宽、可见光谱区光透射率高和电阻率低等共同光电特性。

42.在本实施例中,先是选取硅衬底10,硅衬底10可采用n型单晶硅片,再在硅衬底10上进行双面制绒,接着在硅衬底10的正面、背面分别沉积非晶硅本征层20,并在正面的非晶硅本征层20上沉积第一传输层31,在背面的非晶硅本征层20上沉积第二传输层32。在制备第一传输层31和第二传输层32之后,在第一传输层31上沉积多层tco膜层,并在第二传输层32上沉积多层tco膜层,接着在正面、背面最外侧的tco膜层上制备金属电极50。

43.需要说明的是,第一传输层31可为n型非晶硅层或者p型非晶硅层,第二传输层32可为p型非晶硅层或者n型非晶硅层。具体来说,当在正面的非晶硅本征层20上沉积n型非晶硅层时,在背面的非晶硅本征层20上沉积p型非晶硅层;当在正面的非晶硅本征层20上沉积p型非晶硅层时,在背面的非晶硅本征层20上沉积n型非晶硅层。

44.其中,位于最外侧的tco膜层掺杂有金属氧化物,且金属氧化物的质量比重在0.5%至5.5%范围内,制备而成的hjt电池可以获得较佳的结合力,在制备或者使用过程中能有效避免发生栅线脱落的情况,且能获得较高的栅线拉力,同时能获得较大的退火窗口,有利于加工制造,并能够带来较高的电池填充因子(ff)和较高电池效率(eff),另外无需使用单独的镀铜工艺腔,大大降低了生产成本。

45.具体地,参考图2,所述分别在所述第一传输层和所述第二传输层上沉积多层tco膜层的步骤,具体包括:

46.步骤31、分别在所述第一传输层和所述第二传输层上依次沉积第一tco膜层、第二tco膜层和第三tco膜层。

47.在电池正面、背面分别沉积第一传输层31和第二传输层32后,再分别在第一传输层31和第二传输层32上依次沉积第一tco膜层41、第二tco膜层42和第三tco膜层43。在三层tco膜层中,第一tco膜层41位于最内侧,第三tco膜层43位于最外侧,第二tco膜层42位于第一tco膜层41和第三tco膜层43之间。

48.其中,第三tco膜层43掺杂有金属氧化物,且金属氧化物的质量比重在0.5%至5.5%范围内。在重金属掺杂的第三tco膜层43上制备金属电极50后,制成的hjt电池可以获得较佳的结合力,在制备或者使用过程中能有效避免发生栅线脱落的情况,且能获得较高的栅线拉力,同时能获得较大的退火窗口,有利于加工制造,并能够带来较高的电池填充因子(ff)和较高电池效率(eff),另外无需使用单独的镀铜工艺腔,大大降低了生产成本。

49.在本实施例中,所述第一tco膜层41的厚度在10nm至40nm范围内,所述第二tco膜

层42的厚度在10nm至40nm范围内,所述第三tco膜层43的厚度在5nm至25nm范围内。优选地,第一tco膜层41的厚度为35nm,第二tco膜层42的厚度为30nm,第三tco膜层43的厚度为15nm。

50.在本实施例中,所述金属氧化物包含有银、镍、锡,且银、镍、锡的比例为银占60%、镍占20%、锡占20%。

51.具体地,参考图3,所述分别在最外侧的tco膜层上制备金属电极的步骤,具体包括:

52.步骤41、分别在最外侧的tco膜层上镀金属种子层;

53.步骤42、分别在所述金属种子层上沉积金属栅线;

54.步骤43、分别在所述金属栅线上沉积金属保护层。

55.在本实施例中,在制备好正面、背面最外侧的tco膜层(可理解为如上述的第三tco膜层43)后,先分别在最外侧的tco膜层上镀金属种子层,再在镀好的金属种子层上沉积金属栅线,最后在金属栅线上沉积金属保护层。在重金属掺杂的最外侧的tco膜层上制备金属电极50后,制成的hjt电池可以获得较佳的结合力,在制备或者使用过程中能有效避免发生栅线脱落的情况,且能获得较高的栅线拉力,同时能获得较大的退火窗口,有利于加工制造,并能够带来较高的电池填充因子(ff)和较高电池效率(eff),另外无需使用单独的镀铜工艺腔,大大降低了生产成本。

56.其中,金属种子层可选为铜种子层,则沉积后的金属栅线即为铜栅线。当然,在其他实施例中,金属种子层也可选为其他,例如银种子层,则沉积后的金属栅线即为银栅线。

57.其中,金属保护层可选为镍保护层。当然,在其他实施例中,金属保护层也可选为其他,例如银保护层。

58.实施例二

59.参考图4,本实施例二提供一种hjt电池,包括:

60.硅衬底10;

61.分别设置在所述硅衬底10正面、背面的非晶硅本征层20;

62.设置在正面的非晶硅本征层20上的第一传输层31,设置在背面的非晶硅本征层20上的第二传输层32;

63.分别设置在所述第一传输层31和所述第二传输层32上的多层tco膜层,其中,位于最外侧的tco膜层掺杂有金属氧化物,且金属氧化物的质量比重在0.5%至5.5%范围内;

64.分别设置在最外侧的tco膜层上的金属电极50。

65.tco膜层(透明导电氧化物,transparentconductiveoxide)主要包括in、sb、zn和cd的氧化物及其复合多元氧化物薄膜材料,具有禁带宽、可见光谱区光透射率高和电阻率低等共同光电特性。

66.在本实施例中,先是选取硅衬底10,硅衬底10可采用n型单晶硅片,再在硅衬底10上进行双面制绒,接着在硅衬底10的正面、背面分别沉积非晶硅本征层20,并在正面的非晶硅本征层20上沉积第一传输层31,在背面的非晶硅本征层20上沉积第二传输层32。在制备第一传输层31和第二传输层32之后,在第一传输层31上沉积多层tco膜层,并在第二传输层32上沉积多层tco膜层,接着在正面、背面最外侧的tco膜层上制备金属电极50,从而制备如上所述的hjt电池。

67.需要说明的是,第一传输层31可为n型非晶硅层或者p型非晶硅层,第二传输层32可为p型非晶硅层或者n型非晶硅层。具体来说,当在正面的非晶硅本征层20上沉积n型非晶硅层时,在背面的非晶硅本征层20上沉积p型非晶硅层;当在正面的非晶硅本征层20上沉积p型非晶硅层时,在背面的非晶硅本征层20上沉积n型非晶硅层。

68.其中,位于最外侧的tco膜层掺杂有金属氧化物,且金属氧化物的质量比重在0.5%至5.5%范围内,制备而成的hjt电池可以获得较佳的结合力,在制备或者使用过程中能有效避免发生栅线脱落的情况,且能获得较高的栅线拉力,同时能获得较大的退火窗口,有利于加工制造,并能够带来较高的电池填充因子(ff)和较高电池效率(eff),另外无需使用单独的镀铜工艺腔,大大降低了生产成本。

69.在本实施例中,所述tco膜层设有三层,由内到外依次为第一tco膜层41、第二tco膜层42和第三tco膜层43。在制备过程中,先在电池正面、背面分别沉积第一传输层31和第二传输层32,再分别在第一传输层31和第二传输层32上依次沉积第一tco膜层41、第二tco膜层42和第三tco膜层43。在三层tco膜层中,第一tco膜层41位于最内侧,第三tco膜层43位于最外侧,第二tco膜层42位于第一tco膜层41和第三tco膜层43之间。

70.其中,第三tco膜层43掺杂有金属氧化物,且金属氧化物的质量比重在0.5%至5.5%范围内。在重金属掺杂的第三tco膜层43上制备金属电极50后,制成的hjt电池可以获得较佳的结合力,在制备或者使用过程中能有效避免发生栅线脱落的情况,且能获得较高的栅线拉力,同时能获得较大的退火窗口,有利于加工制造,并能够带来较高的电池填充因子(ff)和较高电池效率(eff),另外无需使用单独的镀铜工艺腔,大大降低了生产成本。

71.在本实施例中,所述第一tco膜层41的厚度在10nm至40nm范围内,所述第二tco膜层42的厚度在10nm至40nm范围内,所述第三tco膜层43的厚度在5nm至25nm范围内。优选地,第一tco膜层41的厚度为35nm,第二tco膜层42的厚度为30nm,第三tco膜层43的厚度为15nm。

72.在本实施例中,所述金属氧化物包含有银、镍、锡,且银、镍、锡的比例为银占60%、镍占20%、锡占20%。

73.其中,所述金属电极50为铜电极。当然,在其他实施例中,金属电极50也可选为其他,例如银电极等。

74.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1