一种高可靠性的压电半导体及其制备方法与流程

1.本发明属于压电半导体技术领域,具体涉及一种高可靠性的压电半导体及其制备方法。

背景技术:

2.压电半导体是一种具有压电性和半导体特性双重物理属性的材料,它比不具有压电性的传统半导体和压电介质材料拥有更多的功能属性。以氧化锌为例,它不仅拥有宽禁带(3.37ev)、高击穿电场、高热导率等优良半导体特性,还具有较大的压电性,是目前开发新型智能器件的理想材料。

3.压电半导体在众多器件应用中的核心物理过程是:施加的机械荷载使结构产生压电势,从而改变半导体的能带结构、载流子的输运、产生与复合等半导体特性,进而产生丰富的电子学或光电子学行为。温度对压电半导体性能的影响至关重要,为了确保在不同温度环境下压电半导体安全工作,需要研发出一种高可靠性的压电半导体及其制备方法。

4.中国专利申请号为cn202022613232.8公开了一种基于核

‑

壳型压电半导体复合结构的温敏传感器,其目的是通过热弹性、热释电效应和压电效应的耦合,使得压电半导体复合圆柱壳的压电层产生电极化,驱使半导体材料层内的载流子重分布,进而改变表面电阻率,进而方便的探测到环境温度,没有解决压电半导体温度稳定性差的问题。

技术实现要素:

5.发明目的:为了克服以上不足,本发明的目的是提供一种高可靠性的压电半导体及其制备方法,结构设计合理,制备方法简单,厚度薄、重量轻、柔韧度高,由叉指电极、聚合物填充的压电陶瓷、叉指电极组成的压电半导体,具有更好的温度稳定性以及热老化稳定性和经时稳定性,应用前景广泛。

6.本发明的目的是通过以下技术方案实现的:

7.技术方案:一种高可靠性的压电半导体,所述压电半导体包括压电陶瓷、聚合物、叉指电极,所述压电陶瓷先通过切割机切割成阵列结构,然后通过聚合物对阵列结构进行填充并且同时将其置于呈镜面对称的2片叉指电极(3)之间进行封装,得到压电复合材料,所述压电复合材料进行极化处理后得到压电半导体;所述压电陶瓷为(0.994

‑

x)(k0.4na0.6)nb0.965sb0.04503

‑

0.006bife03

‑

xbi0.5na0.5zro3陶瓷,其中,x=0.01

‑

0.05;所述聚合物为dp

‑

460环氧ab胶、jh灌浆树脂、adbest 360l、电子灌封胶gf

‑

5中的一种;所述叉指电极由纳米材料堆叠而成的纳米片层结构近垂直取向间隔排列于叉指电极的叉指间复合而成;所述纳米材料的形态为零维的量子点、纳米颗粒、一维的纳米管、纳米棒、纳米线或二维的纳米片层中的一种或几种。

8.本发明所述的高可靠性的压电半导体,结构设计合理,由叉指电极、聚合物填充的压电陶瓷、叉指电极组成的压电半导体,厚度薄、重量轻、柔韧度高,可进行大幅度弯曲和扭转,使用叉指电极引导极化电场和驱动电场均沿纤维长度方向分段分布,有效利用了压电

纤维的d33压电效应,使应变性能较传统压电半导体所利用的d31压电效应提高了一倍多,聚合物填充的压电陶瓷长径比非常大且单向平行排列,可有效加强机电效应的方向性,优化单向应变性能。

9.所述压电陶瓷采用(0.994

‑

x)(k0.4na0.6)nb0.965sb0.04503

‑

0.006bife03

‑

xbi0.5na0.5zro3陶瓷,具有较高的居里温度、良好的温度稳定性和优异的热稳定性。所述叉指电极采用纳米材料,能够吸附电化学反应过程中产生的气体分子,并将气体分子的浓度转化为电信号,纳米材料有序的堆叠,不仅可以增加纳米材料的比表面积,增加目标气体的吸附量,同时纳米片层之间的孔隙更有利于目标气体迅速、灵敏的改变电阻,将电信号快速、准确的传递出去,从而提高叉指电极的灵敏度和响应程度。上述设计均提高了压电半导体的可靠性。

10.进一步的,上述的高可靠性的压电半导体,所述压电陶瓷的厚度为120

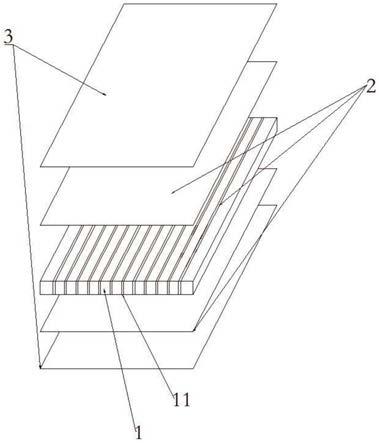

‑

150μm,所述压电陶瓷通过切割机切割成间距为80μm、宽度为400μm的阵列结构。

11.进一步的,上述的高可靠性的压电半导体,所述压电陶瓷为0.963(k

0.4

na

0.6

)nb

0.965

sb

0.04503

‑

0.006bife03‑

0.031bi

0.5

na

0.5

zro3陶瓷。

12.进一步的,上述的高可靠性的压电半导体,所述聚合物为adbest 360l。

13.本发明采用adbest 3601对压电陶瓷以及叉指电极进行封装,得到高玻璃化转变温度的压电复合材料,虽然其在纵向和横向方向上具有较小的自由应变值,但其应变能力对温度的依赖较小,受温度制约较小,在

‑

15

‑

60℃温度范围内具有更好的温度稳定性,可靠性更好。

14.进一步的,上述的高可靠性的压电半导体,所述纳米片层结构形成的纳米材料层的厚度为≥6μm,宽度为20~500μm,近垂直取向的单片层的取向夹角为60~90

°

,近垂直取向的单片层之间的垂直间距为1~12μm、单片层的厚度为0.1~1.0μm;所述纳米材料为氧化石墨烯量子点、单层氧化石墨烯粉体、多层氧化石墨烯粉体、羧基化碳纳米管或氧化锌纳米颗粒中的一种或几种;所述叉指电极的电极层材料的热导率≥50w

·

m

‑1·

k

‑

1,基底表面平整且其热导率≤5w

·

m

‑1·

k

‑

1,叉指电极的电极层厚度≥10μm,线宽为45~250μm,线距为20~500μm;所述叉指电极的指长为2~20mm,叉指对数为5~20对;所述叉指电极的金属层结构为cu/ni/au、ag或pt;所述cu/ni/au金属层结构cu、ni、au的厚度依次为2~20μm、0.2~5.0μm、0.2~5.0μm。

15.本发明所述的叉指电极采用专利申请号为cn202110455782.8的制备方法制得,厚度低至6μm,状态可调控,传感响应程度更好。

16.本发明还涉及到所述高可靠性的压电半导体的制备方法,所述制备方法,包括压电陶瓷的制备、压电复合材料的制备、压电复合材料的极化;所述压电陶瓷的制备,包括如下步骤:

17.(1)备料:所述压电陶瓷(1)用到的初始原料分别为k2co3、na2co3、nb2o5、sb2o3、bio3、fe2o3、zro2;

18.(2)预处理:k2co3、na2co3在400℃保温4

‑

5h以去除吸附的水分和结晶水;

19.(3)球墨:各原料按照化学计量比称量后倒入装有二氧化锆球的球磨器中,加入无水酒精,球磨12

‑

15h,得到浆料;

20.(4)压块预烧:浆料烘干后在35

‑

50mpa的压强下压成块体,在700

‑

800℃保温10

‑

12h的条件下预烧;

21.(5)造粒:预烧后的块体经粉碎研磨后倒入球磨器中,加入无水酒精二次球磨,球墨10

‑

12h,然后烘干得到粉料,将所得的粉料研磨均匀,加入粘合剂进行造粒,在250

‑

280mpa的压强下压成块体,在600

‑

640℃保温30

‑

45min的条件下排塑;

22.(6)烧结:排塑后的块体进行烧结,以16

‑

20℃/min的速度升温至1200℃,保温1

‑

2min分钟后以50

‑

60℃/min降至较低的温度1060℃,然后保温20

‑

24h,得到压电陶瓷。

23.所述压电陶瓷形成以四方相为主导的菱形

‑

四方两相共存结构,具有优异的压电性,d33=552pc/n,kp=0.53,kt=0.48、k33=0.65,还具有良好的热老化稳定性和经时稳定性。

24.进一步的,上述的高可靠性的压电半导体的制备方法,所述压电复合材料的制备,包括如下步骤:

25.(1)切割阵列:通过金钢石线切割机将压电陶瓷切割成阵列结构,然后将切割好的压电陶瓷放入底部平整的容器中;

26.(2)填充:将丙酮倒入低分子650聚酰胺树脂中搅拌均匀,得到丙酮和聚酰胺树脂的混合物,再将聚合物和二丁酯倒入丙酮和聚酰胺树脂的混混合物中共同搅拌至均匀,制备成聚合物的填充液,将填充液注入容器中;

27.(3)真空干燥:将装有填充液的容器放入真空干燥箱中,然后抽真空,使其在真空度为20

‑

30kpa下保压1

‑

2h,随后继续抽真空,使其在真空度为10

‑

15kpa时保压1

‑

2h,之后升温至50

‑

60℃保温3

‑

5h,再升温至80

‑

100℃保温0.5

‑

1h,当温度降至室温时取出,得到压电复合材料。

28.进一步的,上述的高可靠性的压电半导体的制备方法,所述丙酮、低分子650聚酰胺树脂、聚合物、二丁酯的质量比为2:9:10:1。

29.进一步的,上述的高可靠性的压电半导体的制备方法,所述压电复合材料的极化,包括如下步骤:

30.(1)将极化箱内装满硅油,打开温度开关,对硅油进行加热,通过热电偶对硅油温度进行监控,将温度控制在150℃,将压电复合材料浸入极化箱内的硅油中;

31.(2)压电复合材料的上下叉指电极的一端分别焊接上两根导线,作为正极和负极,将正、负极的接线柱分别通过高压线连接到高压电源,接通高压电源进行极化作业,极化电压为1500v/mm,时间为30min。

32.经过极化处理工艺,压电复合材料才具有宏观上的压电特性,才能继续生产为压电元器件,并且提高了压电半导体的导电性能和弯曲强度。

33.与现有技术相比,本发明具有如下的有益效果:本发明所述的高可靠性的压电半导体,结构设计合理,制备方法简单,厚度薄、重量轻、柔韧度高,由叉指电极、聚合物填充的压电陶瓷、叉指电极组成的压电半导体,具有更好的温度稳定性以及热老化稳定性和经时稳定性,应用前景广泛。

附图说明

34.图1为本发明所述一种高可靠性的压电半导体的结构示意图;

35.图中:压电陶瓷1、阵列结构11、聚合物2、叉指电极3。

具体实施方式

36.下面将结合具体实施例和附图1,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

37.以下实施例提供了一种防爆自控温发热带及其制备方法,如图1所示,所述压电半导体包括压电陶瓷1、聚合物2、叉指电极3,所述压电陶瓷1先通过切割机切割成阵列结构11,然后通过聚合物2对阵列结构11进行填充并且同时将其置于呈镜面对称的2片叉指电极3之间进行封装,得到压电复合材料,所述压电复合材料进行极化处理后得到压电半导体;所述压电陶瓷1为(0.994

‑

x)(k

0.4

na

0.6

)nb

0.965

sb

0.04503

‑

0.006bife03‑

xbi

0.5

na

0.5

zro3陶瓷,其中,x=0.01

‑

0.05;所述聚合物2为dp

‑

460环氧ab胶、jh灌浆树脂、adbest 360l、电子灌封胶gf

‑

5中的一种;所述叉指电极3由纳米材料堆叠而成的纳米片层结构近垂直取向间隔排列于叉指电极的叉指间复合而成;所述纳米材料的形态为零维的量子点、纳米颗粒、一维的纳米管、纳米棒、纳米线或二维的纳米片层中的一种或几种。

38.进一步的,所述压电陶瓷1的厚度为120

‑

150μm,所述压电陶瓷1通过切割机切割成间距为80μm、宽度为400μm的阵列结构11。

39.进一步的,所述纳米片层结构形成的纳米材料层的厚度为≥6μm,宽度为20~500μm,近垂直取向的单片层的取向夹角为60~90

°

,近垂直取向的单片层之间的垂直间距为1~12μm、单片层的厚度为0.1~1.0μm;所述纳米材料为氧化石墨烯量子点、单层氧化石墨烯粉体、多层氧化石墨烯粉体、羧基化碳纳米管或氧化锌纳米颗粒中的一种或几种;所述叉指电极的电极层材料的热导率≥50w

·

m

‑1·

k

‑

1,基底表面平整且其热导率≤5w

·

m

‑1·

k

‑

1,叉指电极的电极层厚度≥10μm,线宽为45~250μm,线距为20~500μm;所述叉指电极的指长为2~20mm,叉指对数为5~20对;所述叉指电极的金属层结构为cu/ni/au、ag或pt;所述cu/ni/au金属层结构cu、ni、au的厚度依次为2~20μm、0.2~5.0μm、0.2~5.0μm。

40.实施例1

41.压电陶瓷的制备

42.所述压电陶瓷的制备,包括如下步骤:

43.(1)备料:所述压电陶瓷1用到的初始原料分别为k2co3、na2co3、nb2o5、sb2o3、bio3、fe2o3、zro2,所述压电陶瓷1为0.963(k

0.4

na

0.6

)nb

0.965

sb

0.04503

‑

0.006bife03‑

0.031bi

0.5

na

0.5

zro3陶瓷;

44.(2)预处理:k2co3、na2co3在400℃保温4h以去除吸附的水分和结晶水;

45.(3)球墨:各原料按照化学计量比称量后倒入装有二氧化锆球的球磨器中,加入无水酒精,球磨15h,得到浆料;

46.(4)压块预烧:浆料烘干后在40mpa的压强下压成块体,在800℃保温12h的条件下预烧;

47.(5)造粒:预烧后的块体经粉碎研磨后倒入球磨器中,加入无水酒精二次球磨,球墨12h,然后烘干得到粉料,将所得的粉料研磨均匀,加入粘合剂进行造粒,在270mpa的压强下压成块体,在620℃保温30min的条件下排塑;

48.(6)烧结:排塑后的块体进行烧结,以16℃/min的速度升温至1200℃,保温1min分

钟后以60℃/min降至较低的温度1060℃,然后保温20h,得到压电陶瓷1。

49.对比例1

50.所述压电陶瓷的制备,包括如下步骤:

51.(7)备料:所述压电陶瓷1用到的初始原料分别为k2co3、na2co3、nb2o5、sb2o3、bio3、fe2o3、zro2,所述压电陶瓷1为0.984(k

0.4

na

0.6

)nb

0.965

sb

0.04503

‑

0.006bife03‑

0.01bi

0.5

na

0.5

zro3陶瓷;

52.(8)预处理:k2co3、na2co3在400℃保温4h以去除吸附的水分和结晶水;

53.(9)球墨:各原料按照化学计量比称量后倒入装有二氧化锆球的球磨器中,加入无水酒精,球磨15h,得到浆料;

54.(10)压块预烧:浆料烘干后在40mpa的压强下压成块体,在800℃保温12h的条件下预烧;

55.(11)造粒:预烧后的块体经粉碎研磨后倒入球磨器中,加入无水酒精二次球磨,球墨12h,然后烘干得到粉料,将所得的粉料研磨均匀,加入粘合剂进行造粒,在270mpa的压强下压成块体,在620℃保温30min的条件下排塑;

56.(12)烧结:排塑后的块体进行烧结,以16℃/min的速度升温至1200℃,保温1min分钟后以60℃/min降至较低的温度1060℃,然后保温20h,得到压电陶瓷1。

57.实施例2

58.压电半导体的制备

59.其中,所述压电陶瓷1采用实施例1。

60.所述叉指电极3采用专利申请号为cn202110455782.8的制备方法制得,即叉指电极3是由羧基化碳纳米管堆叠而成的羧基化碳纳米管片层结构近垂直取向间隔排列于pet叉指电极的叉指间复合而成;所述羧基化碳纳米管片层结构形成的羧基化碳纳米管材料层的厚度为15μm,宽度为55μm,近垂直取向的单片层的取向夹角为75

°

,近垂直取向的单片层之间的垂直间距为3μm、单片层的厚度为0.5μm;所述pet叉指电极的电极层材料的热导率为75w

·

m

‑1·

k

‑

1,pet基底表面平整且其热导率为0.3w

·

m

‑1·

k

‑

1,叉指电极3的电极层厚度为15.5μm,线宽为45μm,线距为55μm;所述叉指电极3的指长为3.3mm,叉指对数为15对,金属层结构为cu/ni/au,cu、ni、au的厚度依次为13μm、1.5μm、1μm。叉指电极3中的羧基化碳纳米管,在经过定向冷冻干燥后呈现出取向排列,宽度为55μm,近垂直取向的单片层的取向夹角为75

°

,近垂直取向的单片层之间的垂直间距为3μm、单片层的厚度为0.5μm。

61.所述聚合物2为adbest 360l。

62.(1)切割阵列:通过金钢石线切割机将压电陶瓷1切割成阵列结构11,然后将切割好的压电陶瓷1放入底部平整的容器中;

63.(2)填充:将丙酮倒入低分子650聚酰胺树脂中搅拌均匀,得到丙酮和聚酰胺树脂的混合物,再将聚合物2和二丁酯倒入丙酮和聚酰胺树脂的混混合物中共同搅拌至均匀,制备成adbest 360l的填充液,将填充液注入容器中;所述丙酮、低分子650聚酰胺树脂、adbest360l、二丁酯的质量比为2:9:10:1;

64.(3)真空干燥:将装有填充液的容器放入真空干燥箱中,然后抽真空,使其在真空度为25kpa下保压2h,随后继续抽真空,使其在真空度为12kpa时保压1.5h,之后升温至60℃保温4h,再升温至80℃保温1h,当温度降至室温时取出,得到压电复合材料;

65.(4)将极化箱内装满硅油,打开温度开关,对硅油进行加热,通过热电偶对硅油温度进行监控,将温度控制在150℃,将压电复合材料浸入极化箱内的硅油中;

66.(5)压电复合材料的上下叉指电极3的一端分别焊接上两根导线,作为正极和负极,将正、负极的接线柱分别通过高压线连接到高压电源,接通高压电源进行极化作业,极化电压为1500v/mm,时间为30min。

67.对比例2

68.压电半导体的制备

69.其中,所述压电陶瓷1采用实施例1。

70.所述叉指电极3采用专利申请号为cn202110455782.8的制备方法制得,即所述叉指电极3采用专利申请号为cn202110455782.8的制备方法制得,即叉指电极3是由羧基化碳纳米管堆叠而成的羧基化碳纳米管片层结构近垂直取向间隔排列于pet叉指电极的叉指间复合而成;所述羧基化碳纳米管片层结构形成的羧基化碳纳米管材料层的厚度为15μm,宽度为55μm,近垂直取向的单片层的取向夹角为75

°

,近垂直取向的单片层之间的垂直间距为3μm、单片层的厚度为0.5μm;所述pet叉指电极的电极层材料的热导率为75w

·

m

‑1·

k

‑

1,pet基底表面平整且其热导率为0.3w

·

m

‑1·

k

‑

1,叉指电极3的电极层厚度为15.5μm,线宽为45μm,线距为55μm;所述叉指电极3的指长为3.3mm,叉指对数为15对,金属层结构为cu/ni/au,cu、ni、au的厚度依次为13μm、1.5μm、1μm。叉指电极3中的羧基化碳纳米管,在经过定向冷冻干燥后呈现出取向排列,宽度为55μm,近垂直取向的单片层的取向夹角为75

°

,近垂直取向的单片层之间的垂直间距为3μm、单片层的厚度为0.5μm。

71.所述聚合物2为jh灌浆树脂。

72.(1)切割阵列:通过金钢石线切割机将压电陶瓷1切割成阵列结构11,然后将切割好的压电陶瓷1放入底部平整的容器中;

73.(2)填充:将丙酮倒入低分子650聚酰胺树脂中搅拌均匀,得到丙酮和聚酰胺树脂的混合物,再将jh灌浆树脂和二丁酯倒入丙酮和聚酰胺树脂的混混合物中共同搅拌至均匀,制备成jh灌浆树脂的填充液,将填充液注入容器中;所述丙酮、低分子650聚酰胺树脂、jh灌浆树脂、二丁酯的质量比为2:9:10:1;

74.(3)真空干燥:将装有填充液的容器放入真空干燥箱中,然后抽真空,使其在真空度为25kpa下保压2h,随后继续抽真空,使其在真空度为12kpa时保压1.5h,之后升温至60℃保温4h,再升温至80℃保温1h,当温度降至室温时取出,得到压电复合材料;

75.(4)将极化箱内装满硅油,打开温度开关,对硅油进行加热,通过热电偶对硅油温度进行监控,将温度控制在150℃,将压电复合材料浸入极化箱内的硅油中;

76.(5)压电复合材料的上下叉指电极3的一端分别焊接上两根导线,作为正极和负极,将正、负极的接线柱分别通过高压线连接到高压电源,接通高压电源进行极化作业,极化电压为1500v/mm,时间为30min。

77.效果验证:

78.由上述实施例1、对比例1得到的压电陶瓷和实施例2、对比例2得到的压电半导体进行性能检测,测试结果如表1、表2所示。

79.(1)上述实施例1、对比例1得到的压电陶瓷的室温物性:压电常数d

33

通过准静态d

33

测试仪(ye2730a)测量,机电耦合系数kp、kt、k

33

由agilent 4294精密阻抗分析仪测量、

利用谐振.反谐振频率的方法计算得,如表1。

80.表1

[0081][0082]

由表1可得,实施例1的压电性能优于对比例1。

[0083]

(3)温度稳定性:将标准电阻应变片分别沿平行于压电陶瓷方向和垂直于压电陶瓷粘贴于机械无约束的压电半导体上下表面中心位置,使在一定外加电压下驱动时压电半导体表面的应变片即可测得压电半导体的纵向自由应变和横向自由应变。在

‑

15~60℃温度范围内选取7个试验温度对压电半导体的自由应变性能进行测试,其中每个测试点间隔10℃,在

‑

500

‑

1000v、0.1hz正弦交变电压驱动下,通过压电半导体在不同温度下的纵向自由应变

‑

电场特性曲线和横向自由应变

‑

电场特性曲线得到纵向以及横向自由应变值,从而分析其温度稳定性,如表2、表3。

[0084]

表2

[0085][0086][0087]

表3

[0088][0089]

实施例2在

‑

15

‑

60℃温度范围较对比例2的纵向、横向自由应变值降低百分比均大大减少,说明其应变能力对温度的依赖较小,受温度制约较小,进而说明实施例2较对比例2具有更高的温度稳定性。本发明具体应用途径很多,以上所述仅是本发明的优选实施方式。应当指出,以上实施例仅用于说明本发明,而并不用于限制本发明的保护范围。对于本技术

领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1