剥离设备及显示面板的制备方法与流程

1.本发明涉及显示技术领域,特别涉及剥离设备及显示面板的制备方法。

背景技术:

2.目前柔性器件制作工艺大多都是在承载基板(如玻璃)上涂布一层胶体(如聚酰亚胺,pi),然后再在胶体上制作柔性显示面板,故在制备完柔性显示面板后需要将其与承载基板进行剥离。目前主要有两种剥离方法,一种为机械剥离法,一种为激光剥离法,其中,激光剥离法更方便量产,目前应用得更为普遍,其原理是:通过激光发生器对待处理面板进行照射,柔性显示面板与承载基板之间的胶体pi在激光能量的作用下碳化,从而使得柔性显示面板与承载基板之间的粘黏性降低,然后利用外力(如吸盘)等的作用下将承载基板移走,即可实现柔性显示面板和承载基板的剥离。传统的方法在剥离的过程中,很容易出现剥离点缺陷,进而影响柔性显示面板的质量及其使用寿命。因此急需研发一种能够在降低或避免对柔性显示面板损伤的基础上实现承载基板剥离的方法,以提高剥离良率,提高柔性显示面板的质量。

技术实现要素:

3.基于此,有必要提供一种剥离设备及显示面板的制备方法。该显示面板的制备方法操作简单,且能够有效地减少承载基板和柔性显示面板分离过程中出现的剥离点缺陷,提高柔性显示面板的剥离良率。

4.一种显示面板的制备方法,包括以下步骤:

5.提供待处理面板,所述待处理面板包括承载基板和设于所述承载基板上的柔性显示面板;

6.将所述待处理面板进行激光扫描处理;

7.将经激光扫描处理的所述待处理面板进行振荡处理;

8.将经振荡处理的所述待处理面板的所述承载基板和所述柔性显示面板进行分离。

9.在其中一些实施方式中,所述振荡处理的步骤中,采用超声波发生器进行所述振荡处理,所述超声波发生器的频率为28~40khz。

10.在其中一些实施方式中,所述振荡处理的步骤中,将所述待处理面板通过真空吸附固定于剥离平台上,并使所述剥离平台以30~100mm/s的速度沿第一方向通过所述超声波发生器,且当所述剥离平台通过所述超声波发生器时,所述超声波发生器和所述待处理面板在第二方向上的距离为3~5mm;

11.其中,所述第二方向为与第一方向垂直的方向;

12.所述真空吸附的真空度为-80kpa~-50kpa。

13.在其中一些实施方式中,所述激光扫描处理的步骤中,利用激光对所述待处理面板的所述承载基板和所述柔性显示面板之间的界面进行所述激光扫描处理;其中,所述激光的频率为300~600hz,所述激光的能量密度为180~240mj/cm2。

14.在其中一些实施方式中,所述柔性显示面板包括依次层叠设置在所述承载基板上的连接层和柔性显示功能层;

15.其中,所述连接层为牺牲层,所述激光辐射的能量密度为220~240mj/cm2;或

16.所述连接层为聚酰亚胺薄膜,所述激光辐射的能量密度为180~220mj/cm2。

17.一种剥离设备,包括:

18.剥离平台,所述剥离平台用于固定所述待处理面板,所述待处理面板包括承载基板和设于所述承载基板上的柔性显示面板;

19.激光发生器,所述激光发生器用于对所述待处理面板进行激光扫描处理;

20.振荡仪,所述振荡仪用于对经所述激光扫描处理的所述待处理面板进行振荡处理;

21.分离机构,所述分离机构用于将经所述振荡处理的所述待处理面板的承载基板和柔性显示面板进行分离。

22.在其中一些实施方式中,上述剥离设备还包括驱动机构,所述驱动机构与所述剥离平台连接,用于驱动所述剥离平台沿第一方向移动。

23.在其中一些实施方式中,所述剥离平台为真空吸附平台。

24.在其中一些实施方式中,所述振荡仪为超声波发生器。

25.在其中一些实施方式中,所述驱动机构用于驱动所述剥离平台沿第一方向通过所述超声波发生器,且用于控制所述剥离平台通过所述超声波发生器时,使所述超声波发生器和所述待处理面板在第二方向上的距离为3~5mm,所述第二方向为与所述第一方向垂直的方向。

26.在其中一些实施方式中,所述分离机构包括:机械臂和与所述机械臂连接的吸盘,所述吸盘用于吸附所述承载基板,并在所述机械臂的作用下使所述承载基板和所述柔性显示面板进行分离。

27.上述显示面板的制备方法先将待处理面板进行辐射处理,将承载基板和柔性显示面板之间的pi碳化,然后进行振荡处理,利用振荡使得碳化的颗粒进行拉升、漂移、滑动等运动,进而能够有效地降低承载基板和柔性显示面板之间的粘接力,有利于承载基板和柔性显示面板的分离。故上述方法可以在不增加激光能量的基础上,实现承载基板和柔性显示面板的分离,减少承载基板和柔性显示面板分离过程中出现的剥离点缺陷,进而能够有效地降低剥离过程中对柔性显示面板的损害,提高柔性显示面板的剥离良率,达到提高柔性显示面板质量的目的。

附图说明

28.图1为本发明一实施方式的柔性显示面板的制备流程图;

29.图2为出现剥离点缺陷的柔性显示面板图;

30.图3为本发明一实施方式的振荡处理的原理图;

31.图4为本发明一实施方式的剥离设备示意图;

32.图5为采用本发明一实施方式的剥离设备制备柔性显示面板过程中,平台移动至振荡仪进行振荡处理的示意图。

33.附图标记说明:

34.10:剥离设备;

35.100:待处理面板;

36.101:柔性显示面板;

37.102:承载基板;

38.200:激光发生器;

39.300:震荡仪;

40.400:分离机构;

41.500:剥离平台;

42.600:第一轨道;

43.700:贴膜装置。

具体实施方式

44.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

45.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

46.请参阅图1,本发明一实施方式提供了一种显示面板的制备方法,包括以下步骤:

47.s110:提供待处理面板100,待处理面板100包括承载基板102和设于承载基板102上的柔性显示面板101。

48.可理解的,本发明中待处理面板100是指需要进行剥离处理的柔性显示面板,其可以为本领域中任意柔性显示面板,在此不进行特别限定,且其除了承载基板102和柔性显示面板101外,还可以包括其他本领域可接受的结构层,仅需不与本发明的发明目的相悖即可,在此不进行特别限定,应理解为均在本发明的保护范围内。在一些实施例中,承载基板102为玻璃基板;在一些实施例中,柔性显示面板101为oled。

49.可理解的,承载基板102和柔性显示面板101之间通过聚酰亚胺(pi)103实现粘粘,其经过激光扫描处理后,粘性降低甚至丧失,其具体种类在此不进行特别限定,可以为本领域任意可接受聚酰亚胺。

50.s120:将待处理面板100进行激光扫描处理。

51.通过对待处理面板100进行激光扫描处理(如图1中采用激光发生器200进行激光扫描处理),使得承载基板102和柔性显示面板101之间的pi碳化103a,并结合后续的振荡处理,能够降低柔性显示面板101损伤的基础上,实现柔性显示面板101和承载基板102的分离。

52.在一些实施例中,激光扫描的激光频率为300~600hz。在一些实施例中,激光扫描的扫描速度满足以下公式:辐射速度=(1-重叠率)*激光频率*短轴宽度。在一些实施例中,重叠率为50~85%。在一些实施例中,短轴宽度为0.25mm或0.4mm。

53.在一些实施例中,激光扫描处理的步骤中,利用激光对待处理面板的承载基板和

柔性显示面板之间的界面进行激光扫描处理;进一步地,激光扫描的能量密度为180~240mj/cm2;进一步地,激光扫描的能量密度为180mj/cm2、185mj/cm2、190mj/cm2、195mj/cm2、200mj/cm2、205mj/cm2、210mj/cm2、215mj/cm2、220mj/cm2、225mj/cm2、230mj/cm2、235mj/cm2或240mj/cm2。本发明技术人员在研究中发现,激光扫描处理的过程中,若激光能量过低,会导致柔性显示面板101和承载基板102难以实现分离,若激光能量过高,会对柔性显示面板101造成不可逆的损害,且pi碳化过于严重,形成的碳灰较多,不利于后续贴膜的过程,能量过大,能耗也较大,生产成本较高。故通过将激光扫描能量控制在上述范围内,并结合后续的振荡处理,能够有效地减缓或避免上述问题,提高剥离良率的基础上,降低生产成本。

54.在一些实施例中,柔性显示面板包括依次层叠设置在承载基板上的连接层和柔性显示功能层;进一步地,连接层为牺牲层,激光扫描的能量密度为220~240mj/cm2。当承载基板和柔性显示功能层之间设置有牺牲层,牺牲层可以减少或避免激光与柔性显示功能层接触,降低柔性显示功能层受损概率,故可以适当提高激光辐射能量,有利于柔性显示面板101和承载基板102的分离。在一些实施例中,牺牲层为金属氧化物;进一步地,牺牲层的厚度为10~30μm。

55.在一些实施例中,连接层为聚酰亚胺薄膜,激光扫描的能量密度为180~220mj/cm2。当柔性显示面板101和承载基板102之间直接接触而无牺牲层,此时,适当降低激光能量,能够有效地减少激光辐射过程中对柔性显示面板101的损伤。

56.s130:将经激光扫描处理的待处理面板100进行振荡处理。

57.本发明技术人员在研究中发现:传统激光剥离技术,在柔性显示面板101和承载基板102分离的过程中会出现剥离点缺陷(如图2所示),具体原因为:a、激光能量不足的情况下,点缺陷位置的柔性显示面板与承载基板进行分离,导致柔性显示面板与承载基板分离时,由于该位置柔性显示面板与承载基板的粘力比较大,使得该区域的器件造成永久性破坏,即器件间的结合力<柔性显示面板与承载基板的粘力;b、剥离点缺陷位置处的柔性显示面板在制作工程中由于成膜温度控制不均匀,导致形成凝胶状;形成凝胶状后进行激光剥离时需要更大的激光能量才能使得其容易从承载基板上分离;c、柔性显示面板制作时的聚酰亚胺溶液未过滤干净,使得成膜时出现了凝胶状或成膜时该处有异物,以上也需要更大的能量使得其从承载基板上分离。

58.也就是说,剥离点缺陷产生主要是因为该位置柔性显示面板101不易与承载基板102分离,导致器件发生分离,出现永久性失效。故可通过增加激光剥离时的能量,使得剥离点缺陷位置容易剥离,但是加大激光能量会出现以下问题:1)加大激光能量意味着进行激光剥离工艺时,柔性显示面板(如oled器件)需要承受更大的热量,而高热量会导致高温度,由于此时柔性显示面板已经成膜完成,故高温度会对柔性显示面板101寿命造成较大影响,进而导致柔性显示面板101的寿命降低;2)加大激光能量,会使得柔性显示面板101和承载基板102之间的胶体碳化更加严重,碳化形成的碳灰积累更多,不利于后续贴膜;3)加大激光能量,对激光头的消耗会加快,激光头成本极高,增加设备成本。

59.基于此,本发明技术人员创新性地将激光扫描处理后的待处理面板100进行振荡处理,利用振荡使得碳化的颗粒进行拉升、漂移、滑动等运动(如图3所示),进而能够有效地降低柔性显示面板101和承载基板102之间的粘接力,有利于柔性显示面板101和承载基板102的分离,在不增加激光能量的基础上即可实现柔性显示面板101和承载基板102的分离,

进而能够有效地降低剥离过程中对柔性显示面板101的损害,提高柔性显示面板的使用寿命,特别是对于大尺寸柔性oled,效果尤为显著。

60.在一些实施例中,步骤s130中,采用超声波发生器300进行振荡处理;进一步地,超声波发生器的频率为28~40khz;进一步地,超声波发生器的频率为29khz、30khz、31khz、32khz、33khz、34khz、35khz、36khz、37khz、38khz、39khz或40khz。

61.可理解的,步骤s130中的超声波发生器300可以采用现有的任意超声波发生器,仅需能够实现本发明的发明目的即可,例如:内部具有不同截面宽度的超声波增幅器,气体(如空气)从入口进入后经多个不同截面宽度的增幅处理,使得气体在出口处,迅速膨胀,达到发射超声波,实现振荡的目的。

62.在一些实施例中,待处理面板以相对于超声波发生器30~100mm/s的速度向第一方向运动;进一步地,相对速度为50~100mm/s;进一步地,相对速度为50mm/s、55mm/s、60mm/s、65mm/s、70mm/s、75mm/s、80mm/s、85mm/s、90mm/s、95mm/s或100mm/s。

63.在一些实施例中,步骤s130中,将待处理面板通过真空吸附固定于剥离平台上,并使剥离平台以30~100mm/s的速度沿第一方向通过超声波发生器,且当剥离平台通过超声波发生器时,超声波发生器和待处理面板在第二方向上的距离(超声gap)为3~5mm,第二方向为与第一方向垂直的方向。

64.进一步地,剥离平台沿第一方向运动,超声波发生器的发射口的中心轴线与第一方向垂直,以提高超声振荡处理的均一性,提高处理效果。

65.进一步地,剥离平台沿第一轨道运动,第一轨道向第一方向延伸,超声波发生器设置在第一轨道旁,且超声波发生器的发射口朝向第一轨道;进一步地,超声波发生器和第一轨道在第二方向上的距离(gap)为3-5mm,第二方向为与第一方向垂直的方向。

66.在一些实施例中,剥离平台的运动速度为50-100mm/s;进一步地,运动速度为50mm/s、55mm/s、60mm/s、65mm/s、70mm/s、75mm/s、80mm/s、85mm/s、90mm/s、95mm/s或100mm/s。

67.在一些实施例中,剥离平台为真空吸附平台,真空吸附平台上设置有真空吸附孔,用于对待处理面板进行真空吸附,进而将待处理面板固定在剥离平台上,以减少振荡处理过程中待处理面板飘动,或承载基板和柔性显示面板提前分离,而对柔性显示面板造成的损伤。

68.可理解的,本发明的真空吸附平台是指利用真空吸附固定载体的平台,可以为现有的任意真空吸附平台,仅需不与本发明的发明目的相悖。在一些实施例中,真空吸附平台包括:平台和真空发生器(如油泵或机械泵等),平台上开设有通孔,在真空发生器的作用下,通过通孔对放置于真空吸附平台上的待处理面板作用,使待处理面板吸附在平台上。在一些实施例中,真空发生器的真空度为-80kpa~-50kpa。即待处理面板与剥离平台之间真空吸附的真空度为-80kpa~-50kpa。

69.s140:将经振荡处理的待处理面板的承载基板和柔性显示面板进行分离。

70.可理解的,步骤s140中的分离是指将承载基板和柔性显示面板分开,二者彼此不连接在一起,即不直接接触,也不通过其他连接层连接,具体地:可以将承载基板移开,也可以将柔性显示面板移开,优选将承载基板移开,以方便柔性显示面板进行后续的操作,而减少移动操作对柔性显示面板的损伤。例如可以采用带真空吸盘的移动机构,吸附在承载基

板上,然后利用真空吸附的作用,将承载基板移开,使柔性显示面板裸露出来,以便于后续操作(如贴膜)的进行。

71.如图4所示,本发明一实施方式提供了一种剥离设备10,包括:激光发生器(llo)200、振荡仪300、分离机构400和剥离平台500;剥离平台500用于固定待处理面板100,待处理面板100包括承载基板和设于承载基板上的柔性显示面板;激光发生器200用于对待处理面板100进行激光扫描处理;振荡仪300用于对经激光扫描处理的待处理面板进行振荡处理;分离机构400用于将经振荡处理的待处理面板的承载基板和柔性显示面板进行分离。

72.在一些实施例中,剥离设备10还包括驱动机构,驱动机构与剥离平台连接,用于驱动剥离平台沿第一方向移动。

73.在一些实施例中,剥离平台500为真空吸附平台,真空吸附平台上设置有真空吸附孔,用于对待处理面板进行真空吸附,进而将待处理面板固定在剥离平台上;在一些实施例中,振荡仪300为超声波发生器。进一步地,剥离设备还包括第一轨道600,剥离平台500沿第一轨道600运动,第一轨道600向第一方向x延伸,超声波发生器300设置在第一轨道600旁,且超声波发生器300的发射口朝向第一轨道600;进一步地,如图5所示,超声波发生器300和第一轨道600在第二方向y上的距离d(gap)为3~5mm,以使当剥离平台500通过超声波发生器300时,超声波发生器300和待处理面板100在第二方向上的距离(超声gap)为3~5mm,其中,第二方向为与第一方向垂直的方向。

74.在一些实施例中,分离机构(delami)包括机械臂和与机械臂连接的吸盘,吸盘用于吸附承载基板,并在机械臂的作用下使承载基板和柔性显示面板进行分离。

75.在一些实施例中,剥离设备还包括贴膜装置(bp lami)700,用于对将剥离了承载基板的柔性显示面板进行贴膜处理,如此分离机构将承载基板移动走后,在驱动机构的作用下,将平台移动至贴膜装置进行贴膜处理,即可实现自动连续化生产。

76.上述剥离设备结构简便可以实现自动连续化生产,且具有较高的剥离良率,能够有效地提高柔性显示面板的使用寿命。

77.本发明一实施方式提供了采用上述剥离设备制备柔性显示面板的方法,包括以下步骤:

78.s210:提供上述剥离设备;

79.剥离设备如上所述,在此不再进行赘述。

80.s220:控制剥离设备,使剥离设备按以下步骤进行剥离操作:

81.s221:将待处理面板固定于剥离设备的剥离平台上;

82.s222:使固定于剥离平台上的待处理面板先通过激光发生器进行激光扫描处理,然后通过振荡仪进行振荡处理;

83.s223:控制分离机构,将经振荡处理的待处理面板的承载基板和柔性显示面板进行分离。

84.其中,步骤s222中激光扫描处理如步骤s120所述,振荡处理如步骤s130所述,在此不再进行赘述。在一些实施例中,步骤s221中,使柔性显示面板靠近剥离平台的载台。

85.下面列举具体实施例来对本发明进行说明,需要说明的是,以下实施例仅为示例,不应理解为对本发明的限制。

86.实施例1

87.本实施例的剥离设备:包括真空吸附平台、激光发生器、超声波发生器、驱动机构和分离机构;真空吸附平台用于固定待处理面板,待处理面板包括承载基板和设于承载基板上的柔性显示面板;驱动机构用于控制平台移动;激光发生器用于对待处理面板进行激光扫描处理;超声波发生器用于对待处理面板进行振荡处理;分离机构用于将待处理面板的承载基板和柔性显示面板进行分离;其中,真空吸附平台的真空发生器的真空度为-80kpa~-50kpa。即待处理面板与所述剥离平台之间真空吸附的真空度为-80kpa~-50kpa。

88.操作方法:

89.(1)将待处理面板固定于剥离设备的真空吸附平台上;

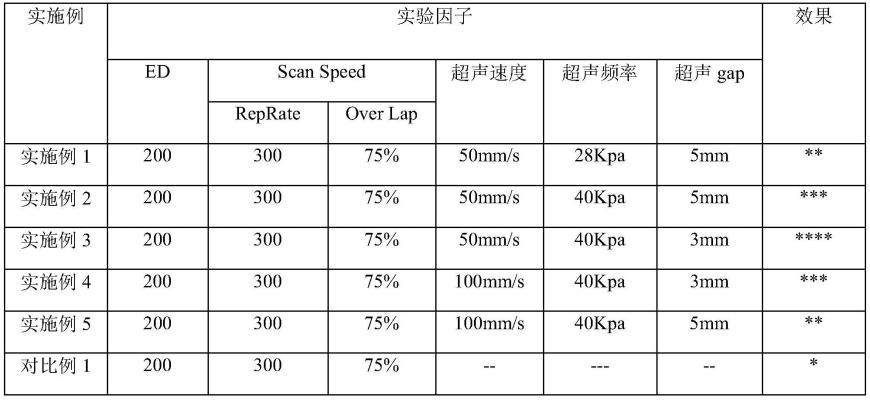

90.(2)控制驱动机构,使固定于平台上的待处理面板先通过激光发生器(llo)进行激光扫描处理,然后通过振荡仪进行振荡处理;其中,激光辐射和振荡处理的操作参数如表1所示,表1中超声速度是指待处理面板相对于超声波发生器向第一方向移动的运动速度,超声gap是指当真空吸附平台通过超声波发生器时,超声波发生器和待处理面板在第二方向上的距离,第二方向为与第一方向垂直的方向;

91.(3)控制分离机构(delami),将经振荡处理的待处理面板的承载基板和柔性显示面板进行分离。

92.实施例2~5

93.与实施例1基本相同,不同之处在于,振荡处理的参数不同,具体请参见表1。

94.对比例1

95.与实施例1基本相同,不同之处在于,省去振荡处理的步骤,激光辐射中操作参数为ed设置为200mj/cm2,reprate设置为300hz,over lap设置为75%。其中,ed表示能量密度,reprate表示重复频率,over lap表示重叠率。

96.性能测试

97.对实施例1-实施例5的剥离效果进行检测并进行评分,测试结果如表1所示,其中*表示差、**表示一般、***表示好,****表示很好;

98.标准:*:剥离黑点数≥20ea(个);

99.**:10ea≤剥离黑点数<20ea;

100.***:5ea≤剥离黑点数<10ea;

101.****:剥离黑点数<5ea;

102.表1

[0103][0104]

(表1中ed表示能量密度,reprate表示重复频率,over lap表示重叠率)

[0105]

从表1可以看出,本发明的方法相比于对比例1的剥离效果更佳,说明振荡处理能够有效地减少承载基板和柔性显示面板分离过程中出现的剥离点缺陷;且超声速度、超声频率和超声gap对剥离效果具有影响,优选超声速度为50~100mm/s、超声频率为40kpa,超声gap为3mm。

[0106]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0107]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1