一种液浮仪表用高密封性能输电结构的制作方法

1.本发明属于精密仪表领域,涉及一种液浮仪表用高密封性能输电结构。

背景技术:

2.液浮仪表的工作特点是使陀螺马达封闭在密封的浮子腔体内,浮子通过浮液支承消除摩擦干扰力矩,提高仪表的精度稳定性,因此浮子腔体的密封性能直接影响仪表精度和可靠性。上一代静压液浮仪表的浮子密封性能指标为漏率≤1.33

×

10

‑8pa

·

m3/s,随着仪表使用精度与寿命要求的不断提高,新一代液浮仪表的浮子密封性能指标提高了一个量级,漏率要求为≤1.33

×

10

‑9pa

·

m3/s。

3.应用原状态输电结构的浮子组件密封性能一般为0.9

×

10

‑9~1.3

×

10

‑9pa

·

m3/s,安全裕度小。由于胶接结构多种材料匹配粘接的特殊性,其密封性能容易受高低温环境变化影响;而浮子组件在密封完成后直至仪表交付,需经历数十次变温条件,这种高低温变温条件会造成浮子密封性能下降,甚至造成漏率超差问题,影响浮子组件的一次装配密封合格率,同时制约着仪表后期应用可靠性与精度的提升。

技术实现要素:

4.本发明解决的技术问题是:克服现有技术的不足,提出一种液浮仪表用高密封性能输电结构,不仅能实现精密结构体内外输电可靠、绝缘可靠,而且大幅度提高了产品的密封性能,在提高产品生产合格率的同时,提高了液浮仪表的长期工作可靠性和稳定性。

5.本发明解决技术的方案是:

6.一种液浮仪表用高密封性能输电结构,包括接线柱、密封绝缘短套管、钎料、密封绝缘长套管和引线;其中,外部的浮子组件为中空柱状结构;浮子组件的轴端处设置有通线孔;接线柱为轴向一端设置有盲孔的筒状结构;引线的一端伸入接线柱的盲孔中,且引线外壁与接线柱盲孔内壁通过钎料焊接;密封绝缘短套管套装在接线柱的外壁;密封绝缘长套管套装在引线的外壁,且密封绝缘长套管与密封绝缘短套管的轴向相对面实现对接;接线柱、密封绝缘短套管、钎料、密封绝缘长套管和引线组成输电结构;输电结构沿轴向固定安装在通线孔中。

7.在上述的一种液浮仪表用高密封性能输电结构,所述引线的伸出端指向浮子组件的内腔;接线柱的伸出端指向浮子组件的外侧;通线孔位于引线伸出端的端面处设置有第二储胶槽;通线孔位于接线柱伸出端的端面处设置有第一储胶槽。

8.在上述的一种液浮仪表用高密封性能输电结构,所述第一储胶槽和第二储胶槽均为环形凹槽,且第一储胶槽和第二储胶槽的尺寸相同,径向槽宽均为0.2

‑

0.4mm;槽深均为0.5

‑

1mm。

9.在上述的一种液浮仪表用高密封性能输电结构,所述密封绝缘短套管与接线柱之间、密封绝缘长套管与引线之间、密封绝缘短套管与通线孔之间、密封绝缘长套管与通线孔之间、第一储胶槽、第二储胶槽均采用低线胀高温密封胶填满。

10.在上述的一种液浮仪表用高密封性能输电结构,所述密封绝缘短套管与接线柱之间、密封绝缘长套管与引线之间、密封绝缘短套管与通线孔之间、密封绝缘长套管与通线孔之间的线性热膨胀系数差异均不超过2

×

10

‑5/℃。

11.在上述的一种液浮仪表用高密封性能输电结构,所述通线孔为台阶孔结构;密封绝缘长套管位于通线孔的小径段内,密封绝缘短套管位于通线孔的大径段内;通过台阶孔实现对密封绝缘短套管和密封绝缘长套管的轴向定位;密封绝缘长套管的外端面与通线孔指向浮子组件内腔的端面平齐;密封绝缘短套管的外端面与通线孔背向浮子组件内腔的端面平齐。

12.在上述的一种液浮仪表用高密封性能输电结构,所述接线柱采用镀银铜材料;所述密封绝缘短套管和密封绝缘长套管均采用陶瓷材料。

13.在上述的一种液浮仪表用高密封性能输电结构,所述引线为可粘胶的单股线材。

14.在上述的一种液浮仪表用高密封性能输电结构,安装输电结构后的浮子组件,漏率提高至5.0

×

10

‑

10

pa

·

m3/s。

15.在上述的一种液浮仪表用高密封性能输电结构,输电结构的安装过程为:

16.将引线插入接线柱端部盲孔中,并通过钎料焊接;将密封绝缘短套管套入接线柱外壁,并将其整体装入通线孔中;密封绝缘短套管端面与通线孔端面贴合;将密封绝缘长套管套在引线的外壁,并将密封绝缘长套管推入通线孔中。

17.本发明与现有技术相比的有益效果是:

18.(1)本发明在不影响仪表整体结构的前提下,保证浮子内外输电可靠、绝缘可靠的同时,将浮子密封性能由原结构1.0

×

10

‑9pa

·

m3/s的漏率水平提高至5.0

×

10

‑

10

pa

·

m3/s,提高了产品的安全裕度;

19.(2)本发明在产品实际生产过程中,使浮子的一次装配密封合格率由原结构的65%提升至90%以上,大大降低了返修成本,提高了产能与生产效率;

20.(3)本发明降低了浮子微泄露造成的气泡及渗液风险,提高了仪表长期精度与可靠性。

附图说明

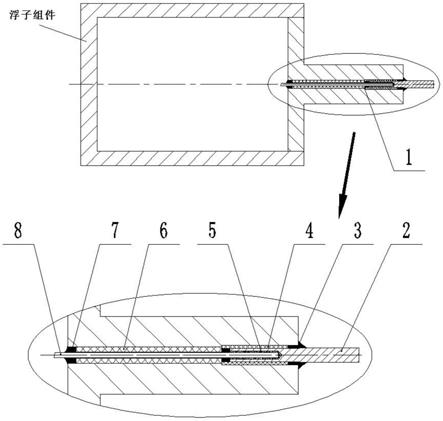

21.图1为本发明输电结构示意图。

具体实施方式

22.下面结合实施例对本发明作进一步阐述。

23.为了提高原输电结构密封性能,本发明提供了一种液浮仪表用高密封性能输电结构,在保证浮子内外输电可靠的前提下,提升浮子组件的密封性能,提高了产品设计裕度及生产合格率,降低了仪表后期应用的可靠性与精度风险。

24.输电结构,如图1所示,具体包括接线柱2、密封绝缘短套管4、钎料5、密封绝缘长套管6和引线8;其中,外部的浮子组件为中空柱状结构;浮子组件的轴端处设置有通线孔1;接线柱2为轴向一端设置有盲孔的筒状结构;引线8的一端伸入接线柱2的盲孔中,且引线8外壁与接线柱2盲孔内壁通过钎料5焊接;密封绝缘短套管4套装在接线柱2的外壁;密封绝缘长套管6套装在引线8的外壁,且密封绝缘长套管6与密封绝缘短套管4的轴向相对面实现对

接;接线柱2、密封绝缘短套管4、钎料5、密封绝缘长套管6和引线8组成输电结构;输电结构沿轴向固定安装在通线孔1中。

25.引线8的伸出端指向浮子组件的内腔;接线柱2的伸出端指向浮子组件的外侧;通线孔1位于引线8伸出端的端面处设置有第二储胶槽7;通线孔1位于接线柱2伸出端的端面处设置有第一储胶槽3。

26.第一储胶槽3和第二储胶槽7均为环形凹槽,且第一储胶槽3和第二储胶槽7的尺寸相同,径向槽宽均为0.2

‑

0.4mm;槽深均为0.5

‑

1mm。用于冗余密封及吸收外力冲击。

27.密封绝缘短套管4与接线柱2之间、密封绝缘长套管6与引线8之间、密封绝缘短套管4与通线孔1之间、密封绝缘长套管6与通线孔1之间、第一储胶槽3、第二储胶槽7均采用低线胀高温密封胶填满。

28.密封绝缘短套管4与接线柱2之间、密封绝缘长套管6与引线8之间、密封绝缘短套管4与通线孔1之间、密封绝缘长套管6与通线孔1之间的线性热膨胀系数差异均不超过2

×

10

‑5/℃。

29.通线孔1为台阶孔结构;密封绝缘长套管6位于通线孔1的小径段内,密封绝缘短套管4位于通线孔1的大径段内;通过台阶孔实现对密封绝缘短套管4和密封绝缘长套管6的轴向定位;密封绝缘长套管6的外端面与通线孔1指向浮子组件内腔的端面平齐;密封绝缘短套管4的外端面与通线孔1背向浮子组件内腔的端面平齐。

30.通线孔1为具有定位功能的台阶孔,接线柱2为采用镀银铜材制成的一端可插焊引线的输电结构,密封绝缘短套管4、密封绝缘长套管6为采用兼具绝缘性与气密性的电子元器件结构陶瓷材料制成的圆柱管,引线8选用可粘胶的单股线材。引线8为可粘胶的单股线材。

31.安装输电结构后的浮子组件,漏率提高至5.0

×

10

‑

10

pa

·

m3/s。

32.输电结构的安装过程为:

33.将引线8插入接线柱2端部盲孔中,并通过钎料5焊接;将密封绝缘短套管4套入接线柱2外壁,并将其整体装入通线孔1中;密封绝缘短套管4端面与通线孔1端面贴合;将密封绝缘长套管6套在引线8的外壁,并将密封绝缘长套管6推入通线孔1中。此外涂胶的具体过程为:

34.将引线8采用钎焊的方式与接线柱2焊接,之后将接线柱外圆粘接面涂胶,并将密封绝缘短套管4套入接线柱2直至结构限位,按要求将胶液固化,形成接线柱组件。

35.将接线柱组件外圆涂胶装入通线孔1直至结构限位,并在储胶槽3内灌满胶液,按要求将胶液固化。

36.将密封绝缘长套管6穿过引线8,从另一侧装入密封腔体过线台阶孔,将储胶槽7及结构中全部槽隙内填满胶液,为避免胶液内残存气泡影响密封性能,可在抽真空的条件下灌胶,最后按要求将胶液固化。

37.本发明在不影响仪表整体结构的前提下,保证浮子内外输电可靠、绝缘可靠的同时,将浮子密封性能由原结构1.0

×

10

‑9pa

·

m3/s的漏率水平提高至5.0

×

10

‑

10

pa

·

m3/s,提高了产品的安全裕度;在产品实际生产中,使浮子的一次装配密封合格率由原结构的65%提升至90%以上,大大降低了返修成本,提高了产能与生产效率;并且降低了浮子微泄露造成的气泡及渗液风险,提高了仪表长期精度与可靠性。

38.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1