晶圆键合强度的测量方法及设备与流程

1.本技术涉及半导体制造领域,涉及但不限于一种晶圆键合强度的测量方法及设备。

背景技术:

2.在晶圆加工制造领域,当进行晶圆键合工艺时,晶圆的键合强度(bond strength)是键合机的关键参数。但由于键合的材料和环境影响,使得键合强度这个参数难以测量。目前,现有技术测量晶圆键合强度的方法测量的精度较低,使得测量的结果可信度不高。

技术实现要素:

3.有鉴于此,本技术实施例提供了一种晶圆键合强度的测量方法和设备。

4.第一方面,本技术实施例提供了一种晶圆键合强度的测量方法,所述方法包括:

5.在第一晶圆上的待测区域内形成凸起结构;所述凸起结构具有第一高度;

6.将第二晶圆与所述第一晶圆键合,在所述待测区域内形成气泡;在晶圆键合后,所述凸起结构在所述待测区域内具有第二高度;所述第二高度小于所述第一高度;

7.测量所述气泡的直径;

8.根据所述气泡的直径,确定所述第一高度与所述第二高度的高度差;

9.根据所述高度差,确定晶圆键合强度。

10.在一些实施例中,所述根据所述高度差,确定晶圆键合强度,包括:根据如下公式,确定所述晶圆键合强度:

11.γ=y

×

δh

12.其中,γ为所述晶圆键合强度,y为晶圆的杨氏模量,δh为所述高度差。

13.在一些实施例中,所述测量所述气泡的直径,包括:

14.利用超声波扫描测量所述气泡的直径。

15.在一些实施例中,所述根据所述气泡的直径,确定所述第一高度与所述第二高度的高度差,包括:

16.根据所述气泡的直径,确定所述第二高度;

17.根据所述第一高度与所述第二高度之差,确定所述高度差。

18.在一些实施例中,所述根据所述气泡的直径,确定所述第二高度,包括:

19.根据所述气泡的直径与比例系数,确定所述第二高度;其中,所述比例系数为所述气泡的直径与所述第二高度之间的比值。

20.在一些实施例中,所述在第一晶圆上的待测区域内形成凸起结构,包括:

21.在所述第一晶圆上形成具有第一高度的形成层;

22.在所述形成层上的特定区域上覆盖光刻胶层;所述特定区域为所述第一晶圆上的待测区域在所述形成层上对应的区域;

23.去除所述特定区域以外的所述形成层;

24.去除所述特定区域上的所述光刻胶层,形成具有第一高度的所述凸起结构。

25.在一些实施例中,所述凸起结构为柱体。

26.另一方面,本技术实施例提供了一种晶圆键合强度的测试设备,所述设备包括:

27.第一键合组件,用于固定待键合的第一晶圆;

28.第二键合组件,用于固定待键合的第二晶圆;其中,所述第二键合组件与所述第二晶圆的接触面和所述第一键合组件与所述第一晶圆的接触面相对;

29.凸起结构制造组件,用于在所述第一键合组件的待测区域内形成具有第一高度的凸起结构;其中,在所述第一晶圆与所述第二晶圆键合后,所述待测区域内形成气泡;所述凸起结构在所述待测区域内具有第二高度;

30.测量组件,位于第一键合组件上方,用于测量所述气泡的直径;

31.处理组件,连接所述测量组件,用于根据所述气泡的直径,确定晶圆键合强度。

32.在一些实施例中,所述测量组件,包括:

33.超声波检测单元,用于利用超声波扫描测量所述气泡的直径。

34.在一些实施例中,所述凸起结构制造组件包括:

35.沉积单元,用于在所述第一晶圆上形成具有第一高度的形成层;

36.光刻胶单元,用于在所述形成层上的特定区域上覆盖光刻胶层;所述特定区域为所述第一晶圆上的待测区域在所述形成层上对应的区域;

37.第一清洗单元,用于去除所述特定区域以外的所述形成层;

38.第二清洗单元,用于去除所述特定区域上的所述光刻胶层。

39.本技术实施例提供了一种晶圆键合强度的测量方法及设备,该方法利用凸起结构在晶圆键合时形成气泡,并通过超声波扫描确定气泡的直径,从而确定晶圆键合强度。这样减少了需要测量的参数的量,大大提高了测量的精度,改善了测量结果的可信度。

附图说明

40.在附图(其不一定是按比例绘制的)中,相似的附图标记可在不同的视图中描述相似的部件。具有不同字母后缀的相似附图标记可表示相似部件的不同示例。附图以示例而非限制的方式大体示出了本文中所讨论的各个实施例。

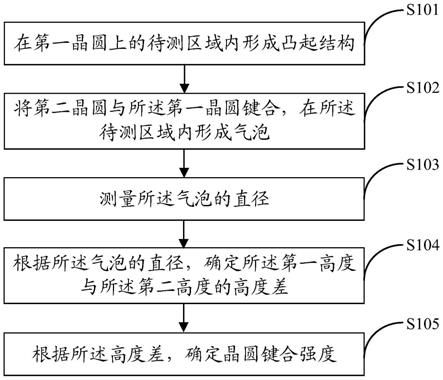

41.图1为本技术实施例提供的晶圆键合强度的测量方法的流程示意图;

42.图2为本技术实施例提供的晶圆键合前凸起结构的一种可选的结构示意图;

43.图3为本技术实施例提供的晶圆键合后凸起结构的一种可选的结构示意图;

44.图4为本技术实施例提供的气泡的一种可选的结构示意图;

45.图5为本技术实施例提供的形成层的结构示意图;

46.图6为本技术实施例提供的光刻胶层的结构示意图;

47.图7为本技术实施例提供的凸起结构的一种可选的结构示意图;

48.图8为本技术实施例提供的凸起结构的一种可选的结构示意图;

49.图9为本技术实施例提供的晶圆键合强度的测量设备的示意图。

具体实施方式

50.以下结合附图及具体实施例,对本技术进行进一步详细说明。应当理解,此处所描

述的具体实施例仅用以解释本技术,并不用于限定本技术。并且,下面描述的实施例,仅仅是本技术的一部分实施例,而不是全部的实施例。本技术领域的普通技术人员,根据这些实施例,在不付出创造性劳动的前提下获得的所有其它实施例,均属于本发明保护的范围。

51.第一方面,本技术实施例提供了一种晶圆键合强度的测量方法,如图1所示,所述方法包括:

52.步骤s101、在第一晶圆上的待测区域内形成凸起结构;所述凸起结构具有第一高度;

53.步骤s102、将第二晶圆与所述第一晶圆键合,在所述待测区域内形成气泡;在晶圆键合后,所述凸起结构在所述待测区域内具有第二高度;所述第二高度小于所述第一高度;

54.步骤s103、测量所述气泡的直径;

55.步骤s104、根据所述气泡的直径,确定所述第一高度与所述第二高度的高度差;

56.步骤s105、根据所述高度差,确定晶圆键合强度。

57.上述晶圆是指制作硅半导体电路所用的硅晶圆,其原材料是硅。需要说明的是,本技术实施例中的待测区域位于第一晶圆的待键合表面上的任意位置,例如圆心区域、圆周区域或圆心到圆周之间的任意区域,其具体位置是根据实际操作中需要测量晶圆键合强度的的位置来确定的。

58.凸起结构是指在第一晶圆上的凸出物,其位于上述待测区域中,不会对晶圆产生损伤,制造该凸起结构的材料包括但不限于硅酸乙酯(teos)、氧化硅(sio)、氮化硅(sin)或硅(si)等。如图2所示,以第一晶圆210的待键合表面为参考平面,上述凸起结构211具有第一高度h1,并且在形成上述凸起结构211的过程中可以设定第一高度h1的相关参数,因此第一高度h1为已知高度。示例性地,在第一晶圆上可以形成多个凸起结构,并在第一晶圆表面的各个区域排布。在实际操作中,一些需要关注的区域,例如缺陷应力较为集中的区域,可以设置多个不同尺寸和高度的凸起结构进行测量或用作窗口界限侦测。

59.晶圆键合是指即通过化学和物理作用将两块已晶面抛光的同质或异质的晶圆紧密地结合起来,通常采用晶圆键合机来进行键合操作。如果在晶圆键合处的界面上存在凸起的颗粒物,且该颗粒物具有一定的高度,则会将键合界面顶起从而形成空气间隙,表现为通常上述的键合气泡(bonding bubble),简称气泡。在本技术实施例中,如图3所示,凸起结构211位于第一晶圆210待键合的表面,因此,会在待测区域内形成气泡220。

60.需要说明的是,在待测区域以外的区域,第一晶圆210和第二晶圆230紧密地结合起来,由于键合力的存在,上述凸起结构211会产生形变,由原来已知的第一高度h1变为未知的第二高度h2。且键合力是压力,使得第二高度h2低于第一高度h1。

61.在键合完成后,可以通过红外探测或超声波扫描等方式测量气泡的直径。本技术实施例中,气泡的直径是指从气泡一端的边界到对应的另一端的边界的线段的长度,上述线段穿过凸起结构的中心。在气泡不规则的情况下,可以通过多次测量求平均值得到上述气泡的直径的平均值,这样可以减小误差,提高准确度。

62.本技术实施例中,已知气泡的直径便可以直径确定凸起结构的第二高度,并进一步地通过简单的数值运算可以确定第一高度与第二高度的高度差。这里的高度差为正数,即高度差等于第一高度与第二高度的差值的绝对值。

63.最后,根据上述高度差可以确定待测区域的晶圆键合强度。本方法中需要测量的

参数较少,其他数据可以通过已知参数值和相关数值运算确定,因此,本技术实施例涉及的方法可以大大提高测量的精度,改善测量结果的可信度,并且简单易于实现,能够提升检测效率,减少数据处理以及检测中的操作步骤。

64.在一些实施例中,所述根据所述高度差,确定晶圆键合强度,包括:根据如下公式,确定所述晶圆键合强度:

65.γ=y

×

δh

66.其中,γ为所述晶圆键合强度,y为晶圆的杨氏模量,δh为所述高度差。

67.杨氏模量是描述固体材料抵抗形变能力的物理量,是弹性模量的一种。根据胡可定律,在物体的弹性限度内,应力与应变成正比,比值被称为材料的杨氏模量,它的值仅取决于材料本身的物理性质。示例性地,第一晶圆与第二晶圆的材料都是硅,且硅的杨氏模量已知,为y(si)=1.66

×

10

12

dyn/cm2。因此,得到晶圆键合强度,只需要确定高度差,即凸起结构的第一高度与第二高度的差值。

68.在一些实施例中,如图4所示,所述测量所述气泡210的直径d1,包括:

69.利用超声波扫描测量所述气泡210的直径d1。

70.超声波扫描的原理与光在介质中传播类似,是利用频率大于20000hz的声波在介质中的声阻抗发生透射和反射来进行检测。当在晶圆键合界面出现气泡时,由于气泡的存在,便造成气泡与晶圆之间形成了一个不同介质之间的交界面,交界面之间的声阻抗不同。当发射的超声波遇到这个界面之后,就会发生反射,反射回来的能量又被超声波探头接收到。由于气泡分别在第一晶圆与第二晶圆产生两个交界面,因此,通过两个交界面反射回来的波形和能量便可以确定气泡的直径。

71.需要说明的是,气泡的直径是指气泡的平均直径,当气泡为规则的球形时,所述气泡的直径为球的直径;当气泡为不规则的椭球形时,气泡的直径可以为测量得到的气泡各直径的平均值。

72.本技术实施例中采用超声波扫描的方式可以多次测量气泡的直径,这样可以提高检测的精度。

73.在一些实施例中,所述根据所述气泡的直径,确定所述第一高度与所述第二高度的高度差,包括:

74.根据所述气泡的直径,确定所述第二高度;

75.根据所述第一高度与所述第二高度之差,确定所述高度差。

76.本技术实施例中,第一高度是指凸起结构在晶圆键合前的高度,是已知高度;第二高度是指凸起结构在晶圆键合后的高度,是未知高度。这是由于晶圆键合时会提供压力,这会使得凸起结构产生形变,从而导致第一高度与第二高度不相等。本技术中的第二高度可以根据气泡的直径通过数值运算确定,是不需要测量的参数。

77.在确定第二高度的值后,在利用数值运动确定高度差,即第一高度与第二高度的差值,这里的差值取正值。

78.本技术实施例根据测量得到的气泡的直径,可以通过数值运算确定高度差,进一步减小了误差,提高的测量结果的可靠性。

79.在一些实施例中,所述根据所述气泡的直径,确定所述第二高度,包括:

80.根据所述气泡的直径与比例系数,确定所述第二高度;其中,所述比例系数为所述

气泡的直径与所述第二高度之间的比值。

81.在晶圆加工制造领域,晶圆键合后产生的气泡的直径与产生气泡的凸起结构的高度具有一个比例系数。本技术实施例中,该比例系数近似为2,即气泡的直径与凸起结构的第二高度的比值为2:1。当测量得到气泡的直径后,便可以将上述值除以二得到第二高度的值。

82.本技术实施例确定第二高度的方法简单方便,在误差可接受范围内可以增加检测的效率。

83.在一些实施例中,如图5至图8所示,所述在第一晶圆210上的待测区域(图中未示出)内形成凸起结构211,包括:

84.如图5所示,在所述第一晶圆210上形成具有第一高度h1的形成层240;

85.如图6所示,在所述形成层240上的特定区域上覆盖光刻胶层250;所述特定区域为所述第一晶圆210上的待测区域在所述形成层240上对应的区域;

86.如图7所示,去除所述特定区域以外的所述形成层240;

87.如图8所示,去除所述特定区域上的所述光刻胶层250,形成具有第一高度h1的所述凸起结构211。

88.本技术实施例中的形成层,是指形成凸起结构的一层材料层,其材料与上述凸起结构相同,例如:硅酸乙酯(teos)、氧化硅(sio)、氮化硅(sin)或硅(si)等;其高度也与凸起结构相同,为第一高度。示例性地,可以通过化学气相沉积(chemical vapor deposition,cvd)、原子层沉积(atomic layer deposition,ald)或物理气相沉积(physical vapor deposition,pvd)等方式中的一种在第一晶圆上沉积teos材料,形成具有第一高度的形成层。

89.接着,根据实际需求确定第一晶圆上的待测区域,并在形成层上对应的特定区域覆盖光刻胶层。本技术实施例涉及的光刻胶为正性光刻胶,在涂层曝光、显影后,可以使得曝光部分被溶解。实例性地,将需要形成凸起结构的特定区域的光刻胶用掩膜板保护起来,使得其他区域在曝光下溶解,露出特定区域以外的形成层。这里,去除形成层的方式包括但不限于等离子体刻蚀(plasma etching)、湿法刻蚀(wet etching)、或化学机械抛光(chemical mechanical polishing。cmp)等。本技术实施例采用等离子体刻蚀工艺,利用较高压力和较小的射频功率,使特定区域以外的形成层表面分子或原子与等离子体总的活性原子接触并发生反应,从而形成气态生成物而离开晶圆表面。

90.最后,示例性地,移除光刻胶层上的掩膜板,利用光刻(photolithography)去除上述光刻胶层,得到具有第一高度的所述凸起结构。

91.本技术实施例制作的凸起结构可以得打已知的第一高度,且不会对晶圆产生损伤,可以减少测量的参数的量,提高测量结果的可信度。

92.在一些实施例中,所述凸起结构为柱体。

93.本技术实施例中,凸起结构可以是圆柱,棱柱等形状。柱体的凸起结构既满足一定的刚性,又可以形成的较为规则的气泡,这样,在后续测量气泡的直径时可以减小误差,提高数据的精度。

94.如图9所示,本技术实施例提供了一种晶圆键合强度的测试设备900,所述设备包括:

95.第一键合组件300,用于固定待键合的第一晶圆;

96.第二键合组件400,用于固定待键合的第二晶圆;其中,所述第二键合组件400与所述第二晶圆的接触面410和所述第一键合组件300与所述第一晶圆的接触面310相对;

97.凸起结构制造组件500,用于在所述第一键合组件300的待测区域内形成具有第一高度的凸起结构;其中,在所述第一晶圆与所述第二晶圆键合后,所述待测区域内形成气泡;所述凸起结构在所述待测区域内具有第二高度;

98.测量组件600,位于第一键合组件300上方,用于测量所述气泡的直径;

99.处理组件700,连接所述测量组件600,用于根据所述气泡的直径,确定晶圆键合强度。

100.键合组件是指利用吸附、夹持和粘接等方式使待键合晶圆保持不变动或不移动,并进行键合操作的器件,包括但不限于吸盘、机械手臂和卡扣等。本技术实施例中,第一键合组件可以是真空吸台,其原理是通过真空设备的抽吸,从而产生负气压使第一晶圆被固定;第二键合组件可以是机械手。在晶圆键合时,需要将第一晶圆与第二晶圆相对,因此,上述第一键合组件与第一晶圆的接触面和上述第二键合组件与第二晶圆的接触面相对。

101.本技术实施例中的凸起结构制造组件用于在第一晶圆上制造具有第一高度的凸起结构,并且该凸起结构具有一定的刚性。由于凸起结构的存在,在两个晶圆键合时,会将待测区域的晶圆顶起,从而形成气泡。另一方面,在键合过程中,两个晶圆都会受到压力,并作用到凸起结构上,使凸起结构产生形变,上述第一高度也改变为相应的第二高度。

102.待测区域上的气泡形成后,需要利用上述测量组件测量气泡的直径。测量组件可以是超声波扫描仪或红外探测仪等。

103.待测量组件得到气泡的直径后,将值输入到处理组件中。处理组件根据气泡的直径,确定凸起结构的第一高度与第二高度的高度差,并将上述高度差输入相应的处理单元,通过如下公式进行计算:

104.γ=y

×

δh

105.其中,γ为所述晶圆键合强度,y为晶圆的杨氏模量,δh为所述高度差。最终确定待测区域的晶圆键合强度,由处理组件的输出单元输出数据结果。

106.在一些实施例中,所述测量组件,包括:

107.超声波检测单元,用于利用超声波扫描测量所述气泡的直径。

108.本技术实施例中,利用频率大于20000hz的声波在介质中的声阻抗发生透射和反射来进行检测,该声波由测量组件中的超声波检测单元发出,并接收来自气泡与晶圆的交界面反射回来的波形和能量,从而确定气泡的直径。

109.在一些实施例中,所述凸起结构制造组件包括:

110.沉积单元,用于在所述第一晶圆上形成具有第一高度的形成层;

111.光刻胶单元,用于在所述形成层上的特定区域上覆盖光刻胶层;所述特定区域为所述第一晶圆上的待测区域在所述形成层上对应的区域;

112.第一清洗单元,用于去除所述特定区域以外的所述形成层;

113.第二清洗单元,用于去除所述特定区域上的所述光刻胶层。

114.本技术实施例中的沉积单元可以通过化学气相沉积、原子层沉积或物理气相沉积等任一方式沉积与凸起结构相同的材料,形成具有第一高度的形成层,这里的材料包括但

不限于硅酸乙酯、氧化硅、氮化硅或硅等。

115.在沉积单元停止工作后,光刻胶单元可以在特定区域涂上正性光刻胶,并用掩膜板保护起来。

116.接着,第一清洗单元可以是等离子体刻蚀单元,先将曝光、显影后的光刻胶刻蚀掉,再通过等离子体刻蚀去除特定区域以外的形成层,剩下凸起结构和凸起结构上方的光刻胶。

117.最后,第二清洗单元需要对剩下的光刻胶进行去除,本技术实施例中可以采用光刻单元,这样可以简单方便的去除凸起结构上方的光刻胶。

118.需要说明的是,本技术所提供的几个方法或设备实施例中所揭露的特征,在不冲突的情况下可以任意组合,得到新的方法实施例或设备实施例。

119.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1