一种LED贴线弧工艺及一种LED芯片焊线连接结构的制作方法

一种led贴线弧工艺及一种led芯片焊线连接结构

【技术领域】

1.本技术涉及线弧工艺领域,尤其涉及一种led贴线弧工艺及一种led芯片焊线连接结构。

背景技术:

2.现有的贴片led芯片焊线通常采用qa和sq两种线弧工艺,由此工艺焊接形成的贴片led芯片焊线结构中,导线与焊盘(或电极)的连接处为点接触(如图1所示)。此led芯片焊线结构在使用过程中,由于应力关系,封装胶水热胀冷缩,容易导致导线与焊盘的连接处断裂,造成产品失效。

技术实现要素:

3.本技术的目的之一在于提供一种led贴线弧工艺,其通过使紧邻导线与焊盘连接处的一段导线贴合在焊盘上,避免封装胶水位于导线与焊盘之间,使导线与焊盘的连接处因封装胶水的热胀冷缩断裂,提高产品的使用寿命。

4.本技术是通过以下技术方案实现的:

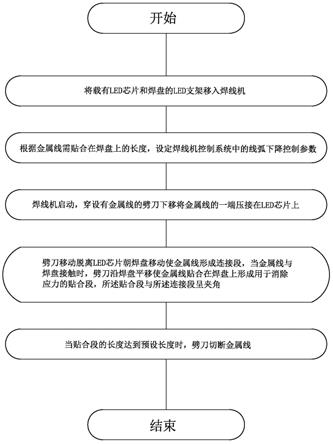

5.一种led贴线弧工艺,包括如下步骤:

6.s1:将载有led芯片和焊盘的led支架移入焊线机;

7.s2:根据导线需贴合在焊盘上的长度,设定焊线机控制系统中的线弧下降控制参数;

8.s3:焊线机启动,穿设有导线的劈刀下移将导线的一端压接在led芯片上;

9.s4:劈刀移动脱离led芯片朝焊盘移动使导线形成连接段,当导线与焊盘接触时,劈刀沿焊盘平移使导线贴合在焊盘上形成用于消除应力的贴合段,贴合段与连接段呈夹角;

10.s5:当贴合段的长度达到预设长度时,劈刀切断导线,并将导线的末端压接在焊盘上。

11.如上所述的一种led贴线弧工艺,在步骤s4中,劈刀上移脱离led芯片使导线形成第一连接段,劈刀平移至焊盘上方后下移使导线与焊盘接触使导线形成第二连接段。

12.如上所述的一种led贴线弧工艺,在步骤s4中,贴合段的长度为:60um~100um。

13.如上所述的一种led贴线弧工艺,贴合段的大小为60um或70um或80um或90um或100um。

14.如上所述的一种led贴线弧工艺,在步骤s2中,在线弧下降控制参数的设定中,将尾线焊结长度设置为:200um~600um,将线尾拐点距离设置为:

‑

35%~

‑

50%。

15.如上所述的一种led贴线弧工艺,在步骤s2中,在线弧下降控制参数的设定中,将尾线焊结长度设置为200um或300um或400um或500um或600um。

16.如上所述的一种led贴线弧工艺,在步骤s2中,在线弧下降控制参数的设定中,将线尾拐点距离设置为

‑

35%或

‑

40%或

‑

45%或

‑

50%。

17.本技术的目的之二在于提供一种led芯片焊线连接结构,包括led芯片、焊盘以及连接所述led芯片与所述焊盘的导线,所述导线包括连接段和连接在所述连接段上的贴合段,所述连接段一端连接在所述led芯片上另一端延伸至所述焊盘上,所述贴合段沿所述焊盘延伸并贴合在所述焊盘上,所述贴合段与所述连接段呈夹角设置。

18.如上所述的led芯片焊线连接结构,所述连接段包括连接在所述led芯片上并朝上延伸的第一连接段以及连接所述第一连接段和所述贴合段的第二连接段。

19.如上所述的led芯片焊线连接结构,所述贴合段的长度为:60um~100um。

20.与现有技术相比,本发明具有如下优点:

21.本发明通过使导线紧邻压接位置d(导线与焊盘的连接处)的一段紧密贴合在焊盘上,避免紧邻压接位置d的一段导线与焊盘形成夹角,使封装胶水位于上述夹角内导致压接位置d在封装胶水热胀冷缩时断裂,提高产品的使用寿命。

【附图说明】

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

23.图1为现有的贴片led芯片焊线结构示意图;

24.图2为本技术led贴线弧工艺的流程图;

25.图3

‑

图6为应用本技术led贴线弧工艺的操作示意图;

26.图7为本技术led芯片焊线连接结构的结构示意图。

【具体实施方式】

27.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

28.一种led贴线弧工艺,包括如下步骤:

29.s1:将载有led芯片1和焊盘2的led支架(图中未标出)移入焊线机;

30.s2:根据导线3需贴合在焊盘2上的长度,设定焊线机控制系统中的线弧下降控制参数;

31.s3:焊线机启动,穿设有导线3的劈刀10下移将导线3的一端压接在led芯片1上;

32.s4:劈刀10移动脱离led芯片1朝焊盘2移动使导线3形成连接段100,当导线3与焊盘2接触时,劈刀10沿焊盘2平移使导线3贴合在焊盘2上形成用于消除应力的贴合段33,所述贴合段33与所述连接段100呈夹角;

33.s5:当贴合段33的长度达到预设长度时,劈刀10切断导线3,并将导线3的末端压接在焊盘2上。

34.具体地,导线3与焊盘2的压接位置为d。

35.由图2

‑

6可知,本技术通过使导线3紧邻压接位置d的一段紧密贴合在焊盘2上,避免紧邻压接位置d的一段导线与焊盘2形成夹角,使封装胶水位于上述夹角内导致压接位置d在封装胶水热胀冷缩时断裂,提高产品的使用寿命。

36.进一步地,作为本发明的优选实施方式而非限定,在步骤s4中,贴合段33的长度

为:60um~100um。当贴合段33取值范围如上时,可实现压接位置d的保护,避免压接位置d的断裂。当贴合段33的长度小于60um时,贴合段33与焊盘2的连接度不足,存在压接位置d断裂的风险。当所述贴合段33的长度大于100um时,存在p/n极连接短路的风险。

37.进一步地,作为本发明的优选实施方式而非限定,在步骤s2中,在线弧下降控制参数的设定中,将尾线焊结长度设置为:200um~600um,将线尾拐点距离设置为:

‑

35%~

‑

50%。

38.具体地,当尾线焊结长度设置为200um,线尾拐点距离设置为:

‑

35%时,贴合段33的长度为60um。

39.当尾线焊结长度设置为300um,线尾拐点距离设置为:

‑

35%时,贴合段33的长度为70um。

40.当尾线焊结长度设置为400um,线尾拐点距离设置为:

‑

40%时,贴合段33的长度为80um。

41.当尾线焊结长度设置为500um,线尾拐点距离设置为:

‑

45%时,贴合段33的长度为90um。

42.当尾线焊结长度设置为600um,线尾拐点距离设置为:

‑

50%时,贴合段33的长度为100um。

43.由于焊接机的实际操作存在误差,上述数值为理论值,实际操作存在合理误差。

44.具体地,上述焊接机为现有的焊接机,优选为asm焊线机,设备型号为ab380。

45.进一步地,作为本发明的优选实施方式而非限定,在步骤s4中,劈刀10上移脱离led芯片1使导线3形成第一连接段31,劈刀10平移至焊盘2上方后下移使导线3与焊盘2接触时使导线3形成第二连接段32。由图可知,第一连接段31与第二连接段32均为直线段,且第一连接段31与第二连接段32呈夹角设置。此设置可提高导线2的抗变形能力。

46.如图7所示的一种led芯片1焊线连接结构,包括led芯片1、焊盘2以及连接所述led芯片1与所述焊盘2的导线3,所述导线3包括连接段100和连接在所述连接段100上的贴合段33,所述连接段100一端连接在所述led芯片1上另一端延伸至所述焊盘2上,所述贴合段33沿所述焊盘2延伸并贴合在所述焊盘2上,所述贴合段33与所述连接段100呈夹角设置,所述贴合段33的末端与所述焊盘2压接,所述贴合段33与所述焊盘2的压接位置为d。此结构通过所述贴合段33的设置,避免紧邻压接位置d的一段导线与所述焊盘2形成夹角,使封装胶水位于上述夹角内导致压接位置d在封装胶水热胀冷缩时断裂,提高产品的使用寿命。

47.进一步地,作为本发明的优选实施方式而非限定,所述连接段100包括连接在所述led芯片1上并朝上延伸的第一连接段31以及连接所述第一连接段31和所述贴合段33的第二连接段32。所述第一连接段31与所述第二连接段32均为直线段,且所述第一连接段31与所述第二连接段32呈夹角设置。此设置可提高导线2的抗变形能力。

48.进一步地,作为本发明的优选实施方式而非限定,所述贴合段33的长度为:60um~100um。具体地,所述贴合段33取值范围如上时,可实现压接位置d的保护,避免压接位置d的断裂。当所述贴合段33的长度小于60um时,所述贴合段33与焊盘2的连接度不足,存在压接位置d断裂的风险。当所述贴合段33的长度大于100um时,存在p/n极连接短路的风险。

49.应当理解的是,本技术中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术

范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“圆心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

50.如上所述是结合具体内容提供的一种或多种实施方式,并不认定本技术的具体实施只局限于这些说明。凡与本技术的方法、结构等近似、雷同,或是对于本技术构思前提下做出若干技术推演,或替换都应当视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1