负极材料及其制备方法、锂离子电池与流程

1.本技术涉及负极材料技术领域,具体地讲,涉及负极材料及其制备方法、锂离子电池。

背景技术:

2.电动化的新能源汽车是汽车市场未来发展方向,其核心部件是锂离子电池。随着市场发展,对高容量密度的电池需要越来越高,采用新型高比容正负极材料是提高电池的能量密度的重要方法之一。

3.越来越多的金属、氧化物、金属合金等新材料作为活性材料被应用于负极材料中以不断探索提高电池的能量密度的各种方式。以硅基负极材料为例,硅基负极材料作为上述活性材料中的一种,被普遍认为是下一代的负极材料,其超高的理论比容量(4200mah/g)和较低的脱锂电位(《0.5v),且硅的电压平台略高于石墨,在充电时难引起表面析锂,安全性能更好等优点使其备受好评。但是硅基负极材料在充放电过程中存在反复的膨胀收缩效应,体积变化率高,在表面形成的sei膜也会在膨胀收缩过程中破裂,暴露新的界面,新的界面不断形成新的sei膜,外层的sei不断增厚,导致电池循环性能不好。负极材料中普遍存在的体积膨胀问题限制了这些材料进一步应用。

4.因此,如何抑制负极材料的体积膨胀,提高循环稳定性是目前急需解决的问题。

技术实现要素:

5.鉴于此,有必要提供负极材料及其制备方法、锂离子电池,能够有效抑制负极材料体积膨胀,提升电池循环性能。

6.第一方面,一种负极材料,其特征在于,所述负极材料包括聚集体,

7.所述聚集体包括活性物质、碳材料和导电增强剂;所述导电增强剂的抗拉强度≥500mpa,所述负极材料中所述导电增强剂的分散度n≥1;

8.其中,所述分散度n通过以下的测试方法获得:

9.将所述负极材料颗粒的sem切面分割成面积为a

×

b的区域,其中,a及b均≤1微米,统计单个所述负极材料颗粒的所有所述区域内的导电增强剂的分布情况,将存在导电增强剂之间的间距<10nm的区域的数量统计为na,将存在导电增强剂之间的间距均≥10nm的区域的数量统计为nb,单个所述负极材料颗粒中导电增强剂的分散度c定义为c=nb/na,n为任意5个所述负极材料颗粒的c值的算术平均值。

10.在上述方案中,负极材料包括聚集体,聚集体包括活性物质、碳材料和导电增强剂,导电增强剂的抗拉强度≥500mpa,负极材料中导电增强剂的分散度n≥1,导电增强剂均匀分散有效改善载流子在聚集体内部的传输,增强了聚集体的导电性;选择使用抗拉强度≥500mpa的导电材料作为导电增强剂,导电增强剂具有较优异的机械性能,同时控制导电增强剂的分散度n≥1使得导电增强剂均匀的分布在负极材料中,导电增强剂可以作为结构的支撑体增强负极材料的稳定性,导电增强剂之间能够填充活性物质,降低活性材料膨胀

带来的应力变化,强化了聚集体的结构强度;经验证,上述负极材料膨胀率低,循环稳定性能好。

11.一实施方式中,所述导电增强剂分布于所述活性物质中,所述活性物质和所述导电增强剂之间填充有所述碳材料。

12.一实施方式中,所述碳材料与所述导电增强剂之间具有孔隙,所述孔隙中填充有所述活性物质。

13.一实施方式中,所述导电增强剂包括合金材料及导电碳中的至少一种。

14.一实施方式中,所述导电碳包括碳纳米管、碳纤维、石墨纤维中的至少一种。

15.一实施方式中,所述活性物质、所述碳材料以及所述导电增强剂的质量比为(20~70):(10~70):(3~20)。

16.一实施方式中,所述导电增强剂呈片状和/或长条状,所述导电增强剂的长径比为2~3000。

17.一实施方式中,所述导电增强剂的导电率>102s/m。

18.一实施方式中,所述导电增强剂的长径比为2~3000。

19.一实施方式中,所述聚集体还包括金属氧化物。

20.一实施方式中,所述金属氧化物的化学通式为m

x

oy,0.2≤y/x≤3,其中,m包括sn、ge、si、fe、cu、ti、na、mg、al、ca及zn中的至少一种。

21.一实施方式中,所述金属氧化物呈片状和/或长条状,所述金属氧化物的长径比大于2。

22.一实施方式中,所述金属氧化物与活性物质的质量比为(1~20):100。

23.一实施方式中,所述活性物质包括li、na、k、sn、ge、si、sio、fe、mg、ti、zn、al、p及cu中的至少一种。

24.一实施方式中,所述活性物质的中值粒径为1nm至500nm。

25.一实施方式中,所述碳材料包括无定形碳、结晶碳、硬碳、软碳及中间相碳微球中的至少一种。

26.一实施方式中,所述负极材料还包括包覆于所述聚集体的至少部分表面的碳层。

27.一实施方式中,所述碳层的材料包括无定形碳。

28.一实施方式中,所述碳层的厚度为10nm至1500nm。

29.一实施方式中,所述负极材料的中值粒径为0.5μm~30μm。

30.一实施方式中,所述负极材料的比表面积≤10m2/g。

31.一实施方式中,所述负极材料的孔隙率≤10%,所述负极材料的耐压硬度≥50mpa。

32.一实施方式中,所述聚集体密度满足以下关系:(p1-p2)/p2≤5%,其中p1为聚集体的测试密度,p2为聚集体的平均密度;所述p2为聚集体中各组分在聚集体中的质量百分含量*各组分的理论密度的值的总和。

33.第二方面,本技术提供一种负极材料的制备方法,包括以下步骤:

34.将抗拉强度≥500mpa的导电增强剂加入到第一溶剂中,分散得到分散液;

35.将活性物质、所述分散液、第一碳源和第二溶剂混合后制备得到前驱体;及

36.对所述前驱体一次热处理,得到聚集体。

37.本技术提供的制备方法,通过将导电增强剂先分散于第一溶剂中,得到分散溶液,再将分散溶液与活性物质、第一碳源和第二溶剂按照不同的配比混合得到前驱体,使得前驱体内部的导电增强剂的均匀分散,导电增强剂均匀分散可以有效改善载流子在聚集体内部的传输,增强了聚集体的导电性;选择使用抗拉强度≥500mpa的导电材料作为导电增强剂,导电增强剂可以作为结构的支撑体增强负极材料的稳定性,强化了聚集体的结构强度,能够避免活性物质膨胀效应带了的应力变化,维持聚集体的结构稳定性,有利于抑制负极材料的膨胀率,并且制备过程简单可控。

38.一实施方式中,所述活性物质包括li、na、k、sn、ge、si、sio、fe、mg、ti、zn、al、p及cu中的至少一种。

39.一实施方式中,所述第一碳源包括蔗糖、葡萄糖、聚乙烯、聚乙烯醇、聚乙二醇、聚苯胺、环氧树脂、酚醛树脂、糠醛树脂、丙烯酸树脂、聚环氧乙烷、聚偏氟乙烯、聚丙烯腈、聚氯乙烯、沥青中的至少一种。

40.一实施方式中,所述导电增强剂包括合金材料、碳纳米管、碳纤维、石墨纤维中的至少一种。

41.一实施方式中,所述导电增强剂呈片状和/或长条状,所述导电增强剂的长径比为2~3000。

42.一实施方式中,所述导电增强剂的抗拉强度≥500mpa。

43.一实施方式中,所述导电增强剂的导电率>102s/m。

44.一实施方式中,所述活性物质、所述导电增强剂以及所述第一碳源的质量比为(15~120):(1~20):(10~50)。

45.一实施方式中,所述第一溶剂包括有机溶剂、无机溶剂、有机溶剂与无机溶剂混合形成的混合溶剂中的至少一种。一实施方式中,所述第二溶剂包括有机溶剂。

46.一实施方式中,所述有机溶剂包括甲醇、乙醇、乙二醇、丙醇、异丙醇、丙三醇、正丁醇、异丁醇及戊醇中的至少一种。

47.一实施方式中,所述无机溶剂包括水、液态二氧化碳、液氨、液态二氧化硫、氯化亚砜、硫酰氯、乙酸铅、氰化氢、水合肼、氟氯化硫酰、铜氨溶液、硫酸、硝酸、氟化氢、多聚磷酸、超强酸中的至少一种。

48.一实施方式中,所述将活性物质、所述分散液、第一碳源和第二溶剂混合后制备得到前驱体的步骤中的还加入了添加剂。

49.一实施方式中,所述添加剂包括表面活性剂、偶联剂中的至少一种。

50.一实施方式中,所述表面活性剂包括正十八酸、月桂酸、聚丙烯酸、十二烷基苯磺酸钠、正二十酸、棕榈酸、十四烷酸、十一烷酸、十六烷基三甲基溴化胺及聚乙烯吡咯烷酮中的至少一种。

51.一实施方式中,所述偶联剂包括硅烷偶联剂,所述硅烷偶联剂包括γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷。

52.一实施方式中,所述导电增强剂与所述添加剂的质量比为(1~20):(1~10)。

53.一实施方式中,所述将活性物质、所述分散液、第一碳源和第二溶剂混合的步骤中还加入了金属氧化物。

54.一实施方式中,所述金属氧化物的化学通式为m

x

oy,0.2≤y/x≤3,其中,m包括sn、

ge、si、fe、cu、ti、na、mg、al、ca及zn中的至少一种。

55.一实施方式中,所述金属氧化物呈片状和/或长条状,所述金属氧化物的长径比大于2。

56.一实施方式中,所述金属氧化物与所述活性物质的质量比为(1~20):100。

57.一实施方式中,制备所述前驱体还包括将活性物质、所述分散液、第一碳源和第二溶剂混合后进行分散处理、干燥处理中的至少一种。

58.一实施方式中,所述分散处理包括机械搅拌、超声分散及研磨分散中的至少一种。

59.一实施方式中,所述干燥处理的温度为30℃~400℃,干燥处理的时间为1h~15h。

60.一实施方式中,所述前驱体进行热处理之前,还包括对所述前驱体进行密实化处理,使得所述聚集体的孔隙率≤10%,所述聚集体的耐压硬度≥50mpa。

61.一实施方式中,所述密实化处理包括融合处理、混捏挤压处理、模压处理、等静压处理、及浸渍处理中的至少一种。

62.一实施方式中,所述的融合处理为机械融合。

63.一实施方式中,所述机械融合所用的融合机的转速为300r/min~3000r/min。

64.一实施方式中,所述机械融合所用的融合机刀具间隙宽度为0.01cm~0.9cm。

65.一实施方式中,所述机械融合时间至少为0.5h。

66.一实施方式中,所述一次热处理温度为600℃~1200℃,所述一次热处理的时间为1h~10h。

67.一实施方式中,所述一次热处理过程通有保护性气体,所述保护性气体包括氮气、氦气、氖气、氩气及氪气中的至少一种。

68.一实施方式中,所述方法还包括对所述聚集体进行碳包覆处理。

69.一实施方式中,所述碳包覆处理的步骤包括:将前驱体与第二碳源进行混合、二次热处理。

70.一实施方式中,所述前驱体与所述第二碳源的质量比为(20~100):(10~80)。

71.一实施方式中,所述碳包覆处理的步骤包括:将所述聚集体与第二碳源混合、二次热处理;

72.一实施方式中,所述第二碳源包括蔗糖、葡萄糖、聚乙烯、聚乙烯醇、聚乙二醇、聚苯胺、环氧树脂、酚醛树脂、糠醛树脂、丙烯酸树脂、聚环氧乙烷、聚偏氟乙烯、聚丙烯腈、聚氯乙烯及沥青中的至少一种;

73.一实施方式中,所述聚集体与所述第二碳源的质量比为(15~100):(10~70);

74.一实施方式中,所述二次热处理的温度为600℃~1200℃,所述二次热处理的时间为1h~10h;

75.一实施方式中,所述二次热处理过程通有保护性气体;

76.一实施方式中,所述保护性气体包括氮气、氦气、氖气、氩气及氪气中的至少一种。

77.第三方面,本技术提供一种锂离子电池,所述锂离子电池包括第一方面所述的负极材料或根据第二方面所述的制备方法制得的负极材料。

78.本技术的技术方案至少具有以下有益的效果:

79.本技术提供的负极材料包括聚集体,聚集体包括活性物质、碳材料和导电增强剂,导电增强剂的抗拉强度≥500mpa,负极材料中导电增强剂的分散度n≥1,导电增强剂均匀

分散有效改善载流子在聚集体内部的传输,增强了聚集体的导电性;选择使用抗拉强度≥500mpa的导电材料作为导电增强剂,导电增强剂具有较优异的机械性能,同时控制导电增强剂的分散度n≥1使得导电增强剂均匀的分布在负极材料中,导电增强剂可以作为结构的支撑体增强负极材料的稳定性,导电增强剂之间能够填充活性物质,降低活性材料膨胀带来的应力变化,强化了聚集体的结构强度;经验证,上述负极材料膨胀率低,循环稳定性能好。

80.本技术提供的制备方法,通过将导电增强剂先分散于第一溶剂中,得到分散溶液,再将分散溶液与活性物质、第一碳源和第二溶剂按照不同的配比混合得到前驱体,使得前驱体内部的导电增强剂的均匀分散,导电增强剂均匀分散可以有效改善载流子在聚集体内部的传输,增强了聚集体的导电性;选择使用抗拉强度≥500mpa的导电材料作为导电增强剂,导电增强剂可以作为结构的支撑体增强负极材料的稳定性,强化了聚集体的结构强度,能够避免活性物质膨胀效应带了的应力变化,维持聚集体的结构稳定性,有利于抑制负极材料的膨胀率,并且制备过程简单可控。

附图说明

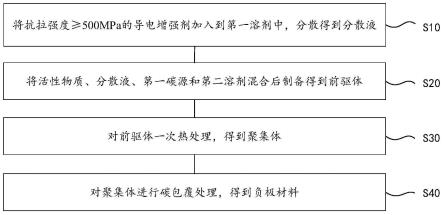

81.图1为本技术实施例提供的负极材料的制备方法的流程示意图;

82.图2为本发明实施例1制备的负极材料的扫描电子显微镜(sem)图片;

83.图3为本发明实施例1制备的负极材料的xrd图;

84.图4为本发明实施例1制备的负极材料的首次充放电曲线;

85.图5为本发明实施例1制备的负极材料的循环性能曲线。

具体实施方式

86.以下所述是本发明实施例的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明实施例的保护范围。

87.一实施方式的负极材料,包括聚集体,聚集体包括活性物质、碳材料和导电增强剂;导电增强剂的抗拉强度≥500mpa,负极材料中导电增强剂的分散度n≥1;

88.其中,分散度n通过以下的测试方法获得:

89.将负极材料颗粒的sem切面分割成面积为a

×

b的区域,其中,a及b均≤1微米,统计单个负极材料颗粒的所有区域内的导电增强剂的分布情况,将存在导电增强剂之间的间距<10nm的区域的数量统计为na,将存在导电增强剂之间的间距均≥10nm的区域的数量统计为nb,单个负极材料颗粒中导电增强剂的分散度c定义为c=nb/na,n为任意5个负极材料颗粒的c值的算术平均值。

90.导电增强剂均匀分散可以有效改善载流子在聚集体内部的传输,增强了聚集体的导电性,并且导电增强剂可以有效提高聚集体的结构稳定性,强化了聚集体的结构强度,能够避免活性物质膨胀效应带了的应力变化,维持聚集体的结构稳定性,从而提高材料的循环稳定性能,降低膨胀率。将导电增强剂的抗拉强度控制≥500mpa的范围内,导电增强剂具有较优异的机械性能,可以作为结构的支撑体增强材料的稳定性,通过控制导电增强剂之间的最小间距,可以使得导电增强剂之间能够填充活性物质,可以将导电增强剂作为结构

的支撑体增强材料的稳定性,从而缓冲活性物质的体积膨胀变化,提升循环性能。

91.其中,导电增强剂的抗拉强度可以是500mpa、800mpa、1gpa、5gpa、10gpa、25gpa、30gpa、45gpa或50gpa等等,当然也可以是上述范围内的其他值,在此不做限定。

92.其中,导电增强剂分布于聚集体的内部和/或表面。

93.在一些实施方式中,导电增强剂分布于活性物质中,活性物质和导电增强剂之间填充有碳材料。可以理解地,通过将导电增强剂分布于活性物质中,可以提高活性物质的导电性,改善载流子在活性物质内的传输。

94.在一些实施方式中,碳材料与导电增强剂之间具有孔隙,孔隙中填充有活性物质。可以理解地,碳材料与导电增强剂形成孔隙结构,使得活性物质孔隙内,可以提高聚集体的结构强度,可以通过该孔隙结构来抵御活性物质膨胀产生的应力变化,维持聚集体结构稳定性。

95.在一些实施方式中,活性物质指的是可以与锂反应,进行脱嵌锂的物质。活性物质包括金属单质、金属氧化物及金属合金中的至少一种。进一步的,金属包括li、na、k、sn、ge、si、fe、mg、ti、zn、al、p及cu中的至少一种

96.在一些实施方式中,活性物质包括li、na、k、sn、ge、si、sio、fe、mg、ti、zn、al、p及cu中的至少一种。

97.在一些实施方式中,活性物质可以是上述金属单质,进一步的活性物质具体可以是si、sn、ge、al。在另外的一些实施方式中,活性物质也可以是至少两种上述金属形成的合金,比如硅锂合金、硅镁合金等。在另外的一些实施例中,活性物质还可以为上述金属的氧化物,比如氧化亚硅。当然,需要说明的是,在一些情况下,活性物质包括金属单质、金属合金和金属氧化物中的至少两种。

98.在一些实施方式中,活性物质为颗粒,活性物质的中值粒径为1nm至500nm。具体可以是1nm、5nm、10nm、15nm、20nm、30nm、40nm、50nm、100nm、200nm、300nm、400nm或500nm等等,当然也可以是上述范围内的其他值,在此不做限定。通过多次试验发现,纳米级的活性物质,其表面能高,在充放电过程中容易发生团聚,颗粒的结构性强,可以抑制活性粒子体积膨胀。但由于纳米级活性粒子有较大的表面能,在充放电过程中容易发生团聚。活性物质的粒径过小,生产工艺成本高。优选地,活性物质的中值粒径为1nm~200nm,更优选为1nm-100nm。

99.在一些实施方式中,碳材料包括无定形碳、结晶碳、硬碳、软碳及中间相碳微球中的至少一种。

100.在一些实施方式中,导电增强剂包括合金材料及导电碳中的至少一种。当然,可以理解,任何其他抗拉强度≥500mpa的导电材料都可以作为导电增强剂。

101.在一些实施方式中,导电碳包括碳纳米管、碳纤维、石墨纤维中的至少一种。

102.在一些实施方式中,合金材料为电导率>102s/m且抗拉强度≥500mpa的合金。

103.在一些实施方式中,合金材料包括硅合金、铝合金、铜合金、铝合金及锂合金中的至少一种。进一步的,硅合金包括镍硅合金、铁硅合金、铜硅合金、硅锰合金及铝硅合金中的至少一种。

104.在一些实施方式中,导电增强剂的电导率>102s/m。具体地,导电增强剂的电导率可以为100s/m、103s/m、104s/m、105s/m、108s/m等。此范围内的导电增强剂可有效改善载流

子在聚集体内部的传输,增强了聚集体的导电性。

105.在一些实施方式中,导电增强剂呈片状和/或长条状。

106.在一些实施方式中,导电增强剂的长径比为2~3000。需要说明的是,当导电增强剂为长条状时,长径比具体是指颗粒的长度与颗粒的粒径的比值;当导电增强剂为片状时,长径比具体是指片状导电增强剂的长度与宽度的比值。具体地,导电增强剂的长径比值可以是2、30、46、150、360、670、800、900、1500、2000或3000等等,当然也可以是上述范围内的其他值,在此不做限定。根据多次试验发现,长径比在该范围内的导电增强剂,具有较优异的机械性能,可以作为结构的支撑体增强材料的稳定性,从而缓冲活性物质的体积膨胀变化,提升循环性能。

107.在一些实施方式中,活性物质、碳材料与导电增强剂的质量比为(20~70):(10~70):(3~20)。具体可以为20:10:3、50:70:10、30:70:15、25:50:12、20:60:10、25:70:8、70:10:10、70:50:20、70:25:15、50:50:10等等。当然也可以是上述范围内的其他值,在此不做限定。

108.在一些实施方式中,聚集体还包括金属氧化物,将金属氧化物与活性物质进行复合,可以降低活性物质的膨胀,提升长循环性能,且聚集体有更高的耐压硬度。

109.在一些实施方式中,在聚集体中,金属氧化物和导电增强剂分布于活性物质中,活性物质和金属氧化物之间、活性物质和导电增强剂之间填充有碳材料。

110.具体地,活性物质与金属氧化物之间、活性物质和导电增强剂之间具有孔隙,孔隙中填充有碳材料。可以理解地,通过活性物质与金属氧化物形成的孔隙结构,使得碳材料填充孔隙内,可以提高聚集体的结构稳定性,可以抵御一定的体积膨胀应力,降低膨胀。

111.在一些实施方式中,金属氧化物的化学通式为m

x

oy,0.2≤y/x≤3,其中,m包括sn、ge、si、fe、cu、ti、na、mg、al、ca或zn中的至少一种;具体地,金属氧化物可以是sio、geo2、sno2、zno、tio2、fe3o4、mgo、sio2、cuo等等。选取的金属氧化物在嵌锂过程的体积膨胀变化率低于活性物质,因此,将金属氧化物与活性物质进行复合,可以降低活性物质的膨胀,提升长循环性能。

112.在一些实施方式中,金属氧化物呈片状和/或长条状。

113.在一些实施方式中,金属氧化物的长径比值大于2。需要说明的是,当金属氧化物为长条状时,长径比具体是指颗粒的长度与颗粒的粒径的比值;当金属氧化物为片状时,长径比具体是指片状金属氧化物的长度与宽度的比值。具体地,金属氧化物的长径比值可以是2、2.5、3、3.5、4、4.5、5、6、7、8、9、12、15、17、18、22等等,当然也可以是上述范围内的其他值,在此不做限定。根据多次试验发现,金属氧化物的长径比大于2时,可以提升金属氧化物与活性物质的物理结合力,从而更能缓冲活性物质的体积膨胀变化,提升循环性能。

114.在一些实施方式中,金属氧化物与活性物质的质量比为(1~20):100。具体地,金属氧化物与活性物质的质量比可以为1:100、1.5:100、2:100、3:100、4.5:100、5:100、6:100、7:100、8:100、9:100等等。当然也可以是上述范围内的其他值,在此不做限定。金属氧化物含量过高,导致材料的首次效率下降,金属氧化物含量过低,会导致其对聚集体结构的刚性下降,颗粒循环稳定性下降。

115.在一些实施方式中,负极材料的孔隙率≤10%,负极材料的耐压硬度≥50mpa。

116.此时,负极材料的孔隙率较低,即其密实度很高,一方面有助于提高材料的能量密

度,另一方面高密实度的材料即使表层被破坏,电解液也不容易渗透进聚集体内部,有利于保护内部的活性物质颗粒,减少电解液与活性物质的接触几率,从而有利于形成稳定的固体电解质膜;并且高密实化的负极材料具有较高的耐压硬度,能够对冲膨胀所带来的应力效应,提高负极材料的结构稳定性,可以有效抑制负极材料体积膨胀,降低膨胀率,提升电池循环性能。

117.在一些实施方式中,负极材料的孔隙率≤10%,负极材料的孔隙率具体可以是10%、9%、9.5%、8%、8.5%、7.5%、7%、6.5%、6%或5%等等,当然也可以是上述范围内的其它值,在此不做限定。可以理解地,负极材料的孔隙率较低,即其密实度很高,有利于形成稳定的固体电解质膜,减少电解液与活性物质的接触。优选地,所述负极材料的孔隙率≤5%,更优选地,所述负极材料的孔隙率≤3%。

118.负极材料的耐压硬度≥50mpa;负极材料的耐压硬度具体可以是50mpa、250mpa、300mpa、450mpa、500mpa、750mpa、900mpa、1150mpa、11200mpa或1250mpa等等,当然也可以是上述范围内的其它值,在此不做限定。因为其具有较强的刚性,粒子结构稳定性强,可以抵御一定的体积膨胀应力,从而降低膨胀,提升电池循环稳定性。优选地,负极材料的耐压硬度≥100mpa,更优选地,负极材料的耐压硬度≥200mpa。

119.在一些实施方式中,所述聚集体密度满足以下关系:聚集体的测试密度与聚集体的平均密度的差值≤5%。聚集体颗粒的密度与平均密度越接近,相差越小,说明颗粒内部的孔隙越少,越密实,有利于形成稳定的固体电解质膜,减少电解液与活性物质的接触。

120.具体地,聚集体密度计算如下:(p1-p2)/p2≤5%,其中p1为聚集体的测试密度,p2为聚集体的平均密度。

121.其中,p2为聚集体中各组分在聚集体的质量百分含量*各组分的理论密度的值的总和。

122.具体的示例中,当聚集体包括活性物质、导电增强剂和碳材料时,p2=活性物质在聚集体中的质量百分含量*活性物质理论密度+导电增强剂在聚集体中的质量百分含量*导电增强剂理论密度+碳材料在聚集体中的质量百分含量*碳材料理论密度。

123.当聚集体包括活性物质、金属氧化物、导电增强剂和碳材料时,p2=活性物质在聚集体中的质量百分含量%*活性物质理论密度+金属氧化物在聚集体中的质量百分含量*金属氧化物理论密度+导电增强剂在聚集体中的质量百分含量*导电增强剂的理论密度+碳材料在聚集体中的质量百分含量*碳材料理论密度。

124.进一步地,负极材料还包括包覆于聚集体的至少部分表面的碳层。优选地,碳层分布于聚集体的表面。

125.在一些实施方式中,碳层的材料包括无定形碳。

126.在一些实施方式中,碳层的厚度为10nm至1500nm。可以理解地,包覆所述聚集体表面的碳层能够减少活性物质与电解液接触,减少钝化膜生成,提升电池可逆电容量。

127.具体地,碳层的厚度可以是10nm、50nm、180nm、200nm、350nm、400nm、550nm、700nm、850nm、900nm、1050nm、1200nm或1500nm等等,当然也可以是上述范围内的其他值,在此不做限定。碳层过厚,碳占比过高,不利于获得高比容量的复合材料;碳层过薄,不利于增加负极材料的导电性且对材料的体积膨胀抑制性能较弱,导致长循环性能价差。优选地,碳层的厚度为50nm~800nm;更优选地,碳层的厚度为100nm~500nm。

128.需要说明的是,在一些实施例中,聚集体表面包覆碳层后的负极材料的孔隙率≤10%,耐压硬度≥50mpa。负极材料整体孔隙率和耐压硬度保持在这个范围可以进一步提升负极材料的性能。

129.在一些实施方式中,负极材料的中值粒径为0.5μm~30μm。具体可以是0.5μm、1μm、5μm、8μm、10μm、13μm、15μm、18μm、20μm、25μm或30μm等等,当然也可以是上述范围内的其他值,在此不做限定。可以理解地,负极材料的中值粒径控制在上述范围内,有利于负极材料循环性能的提升。

130.在一些实施方式中,负极材料的比表面积为≤10m2/g。具体可以是10m2/g、8m2/g、7m2/g、5m2/g、3m2/g、2m2/g、1m2/g或0.5m2/g等等,当然也可以是上述范围内的其他值,在此不做限定。可以理解地,负极材料的比表面积控制在上述范围内,有利于抑制体积膨胀,有利于负极材料循环性能的提升。

131.需要说明的是,上述各个实施方式的负极材料在不相互矛盾的情况下,可以任意进行组合,比如聚集体的耐压硬度、孔隙率与密度进行组合限定等。

132.另一实施方式的负极材料的制备方法,如图1所示,包括以下步骤:

133.步骤s10,将抗拉强度≥500mpa的导电增强剂加入到第一溶剂中,分散得到分散液;

134.步骤s20,将活性物质、所述分散液、第一碳源和第二溶剂混合后制备得到前驱体;

135.步骤s30,对所述前驱体一次热处理,得到聚集体;

136.步骤s40,对聚集体进行碳包覆处理,得到负极材料。

137.该实施方式的制备方法制备的负极材料包括聚集体和包覆于聚集体表面的碳包覆层,聚集体包括活性物质、碳材料和导电增强剂;导电增强剂的抗拉强度≥500mpa,导电增强剂在颗粒中的分散度≥1。

138.该实施方式的制备方法,导电增强剂先分散于第一溶剂中,得到分散溶液,再将分散溶液与活性物质、第一碳源和第二溶剂按照不同的配比混合得到前驱体,使得前驱体内部的导电增强剂的均匀分散,导电增强剂均匀分散可以有效改善载流子在聚集体内部的传输,增强了聚集体的导电性;选择使用抗拉强度≥500mpa的导电材料作为导电增强剂,导电增强剂可以作为结构的支撑体增强负极材料的稳定性,强化了聚集体的结构强度,能够避免活性物质膨胀效应带了的应力变化,维持聚集体的结构稳定性,有利于抑制负极材料的膨胀率,并且制备过程简单可控。

139.以下结合实施例具体介绍本技术的制备方法:

140.步骤s10,将抗拉强度≥500mpa的导电增强剂加入到第一溶剂中,分散得到分散液。

141.导电增强剂的抗拉强度≥500mpa。需要说明的是,当导电增强剂的抗拉强度过低时,导电增强剂难以抵御活性物质膨胀产生的应力变化,难以维持聚集体结构稳定性,不利于提高材料的循环性能。具体地,导电增强剂的抗拉强度可以是500mpa、800mpa、1gpa、6gpa、10gpa、15gpa、30gpa、35gpa或80gpa等等,当然也可以是上述范围内的其他值,在此不做限定。根据多次试验发现,将导电增强剂的抗拉强度控制在上述范围内,导电增强剂具有较优异的机械性能,可以作为结构的支撑体增强材料的稳定性,从而缓冲活性物质的体积膨胀变化,提升循环性能。

142.在一些实施方式中,第一溶剂包括无机溶剂、或者有机溶剂、或者有机溶剂和无机溶剂混合溶剂。有机溶剂包括甲醇、乙醇、乙二醇、丙醇、异丙醇、丙三醇、正丁醇、异丁醇及戊醇中的至少一种;无机溶剂包括水、液态二氧化碳、液氨、液态二氧化硫、亚硫酰(二)氯(氯化亚砜)、硫酰氯(氯代硫酰)、乙酸铅(铅糖)、氰化氢、水合肼、氟氯化硫酰、铜氨溶液、硫酸、硝酸、氟化氢、多聚磷酸、超强酸等。

143.在一些实施方式中,分散处理包括机械搅拌、超声分散及研磨分散中的至少一种。优选地,采用研磨分散,通过充分研磨可以使得组分混合更加均匀。先将导电增强剂加入到第一溶剂中分散,使得导电增强剂在第一溶剂中尽可能分散均匀,从而避免导电增强剂团聚。在一些实施方式中,分散时间可以控制在0.5h~10h。

144.步骤s20,将活性物质、分散液、第一碳源和第二溶剂混合后制备得到前驱体。

145.在一些实施方式中,活性物质指的是可以与锂反应,进行脱嵌锂的物质。活性物质包括金属单质、金属氧化物及金属合金中的至少一种。进一步的,金属包括li、na、k、sn、ge、si、fe、mg、ti、zn、al、p及cu中的至少一种

146.在一些实施方式中,活性物质包括li、na、k、sn、ge、si、sio、fe、mg、ti、zn、al、p及cu中的至少一种。

147.在一些实施方式中,活性物质可以是上述金属单质,进一步的活性物质具体可以是si、sn、ge、al。在另外的一些实施方式中,活性物质也可以是至少两种上述金属形成的合金,比如硅锂合金、硅镁合金等。在另外的一些实施例中,活性物质还可以为上述金属的氧化物,比如氧化亚硅。当然,需要说明的是,在一些情况下,活性物质包括金属单质、金属合金和金属氧化物中的至少两种。

148.在一些实施方式中,活性物质为颗粒,活性物质的中值粒径为1nm至500nm。具体可以是1nm、5nm、10nm、15nm、20nm、30nm、40nm、50nm、100nm、200nm、300nm、400nm或500nm等等,当然也可以是上述范围内的其他值,在此不做限定。通过多次试验发现,纳米级的活性物质,其表面能高,在充放电过程中容易发生团聚,颗粒的结构性强,可以抑制活性粒子体积膨胀。但由于纳米级活性粒子有较大的表面能,在充放电过程中容易发生团聚。活性物质的粒径过小,生产工艺成本高。优选地,活性物质的中值粒径为1nm~200nm,更优选为1nm-100nm。

149.在一些实施方式中,第一碳源包括蔗糖、葡萄糖、聚乙烯、聚乙烯醇、聚乙二醇、聚苯胺、环氧树脂、酚醛树脂、糠醛树脂、丙烯酸树脂、聚环氧乙烷、聚偏氟乙烯、聚丙烯腈、聚氯乙烯、沥青中的至少一种。

150.在一些实施方式中,第二溶剂包括有机溶剂。有机溶剂包括甲醇、乙醇、乙二醇、丙醇、异丙醇、丙三醇、正丁醇、异丁醇及戊醇中的至少一种。

151.在一些实施方式中,导电增强剂包括合金材料及导电碳中的至少一种。

152.在一些实施方式中,导电碳包括碳纳米管、碳纤维、石墨纤维中的至少一种。

153.在一些实施方式中,导电增强剂的电导率>102s/m;具体地,导电增强剂的电导率可以为100s/m、103s/m、104s/m、105s/m、108s/m等。

154.在一些实施方式中,导电增强剂呈片状和/或长条状。

155.在一些实施方式中,导电增强剂的长径比为2~3000。需要说明的是,当导电增强剂为长条状时,长径比具体是指颗粒的长度与颗粒的粒径的比值;当导电增强剂为片状时,

长径比具体是指片状导电增强剂的长度与宽度的比值。具体地,导电增强剂的长径比值可以是2、30、46、150、360、670、800、900、1500、2000或3000等等,当然也可以是上述范围内的其他值,在此不做限定。根据多次试验发现,长径比在该范围内的导电增强剂,具有较优异的机械性能,可以作为结构的支撑体增强材料的稳定性,从而缓冲活性物质的体积膨胀变化,提升循环性能。

156.在一些实施方式中,活性物质、导电增强剂以及第一碳源的质量比为(15~120):(1~20):(10~50)。具体可以为20:10:20、50:10:10、100:20:15、100:20:10、80:10:10、80:1:10、80:5:50、50:20:20、120:20:50、120:20:10等等。当然也可以是上述范围内的其他值,在此不做限定。

157.在一些实施方式中,将活性物质、所述分散液、第一碳源和第二溶剂混合后制备得到前驱体的步骤中的还加入了添加剂。其中,添加剂可以有效增强活性物质与第一碳源的连接稳定性,从而形成牢固的体系,降低极片膨胀率。

158.在一些实施方式中,活性物质与添加剂的质量比为(15~120):(1~10),具体地,活性物质与添加剂的质量比可以是15:1、15:5、15:10、50:1、55:2、65:10、70:2、80:5、90:8、100:1、100:10、120:5等,在此不做限定。

159.在一些实施方式中,添加剂包括表面活性剂及偶联剂中的至少一种。

160.表面活性剂包括正十八酸、月桂酸、聚丙烯酸、十二烷基苯磺酸钠、正二十酸、棕榈酸、十四烷酸、十一烷酸、十六烷基三甲基溴化胺及聚乙烯吡咯烷酮中的至少一种。

161.偶联剂包括硅烷偶联剂。硅烷偶联剂包括γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷。

162.在一些实施方式中,将活性物质、所述分散液、第一碳源和第二溶剂混合后制备得到前驱体的步骤中的还加入了金属氧化物。

163.在一些实施方式中,金属氧化物的化学通式为m

x

oy,0.2≤y/x≤3,其中,m包括sn、ge、si、fe、cu、ti、na、mg、al、ca及zn中的至少一种。

164.在一些实施方式中,金属氧化物呈片状和/或长条状。

165.在一些实施方式中,金属氧化物的长径比大于2。

166.在一些实施方式中,金属氧化物与活性物质的质量比为(1~20):100。具体地,金属氧化物与活性物质的质量比可以为1:100、1.5:100、2:100、3:100、4.5:100、5:100、6:100、7:100、8:100、9:100等等。当然也可以是上述范围内的其他值,在此不做限定。金属氧化物含量过高,导致材料的首次效率下降,金属氧化物含量过低,会导致其对聚集体结构的刚性下降,颗粒循环稳定性下降。

167.在一些实施方式中,制备所述前驱体的步骤还包括将活性物质、导电增强剂、第一碳源、溶剂混合后进行分散处理。

168.在一些实施方式中,分散处理包括机械搅拌、超声分散及研磨分散中的至少一种;优选地,采用研磨分散,从而使得活性物质能够分散开,避免活性物质团聚在一起,并且可以使得活性物质分散为较小的纳米颗粒。优选地,通过采用湿法球磨,湿法球磨分散时间可以控制在0.5h~10h,通过充分研磨可以使得组分混合更加均匀,使得活性物质颗粒粒径达到1nm~500nm。

169.在一些实施方式中,在对前驱体热处理前,还包括对前驱体干燥处理。

170.在一些实施方式中,干燥的温度为30℃~400℃,具体可以是30℃、40℃、50℃、80℃、100℃、120℃、150℃、180℃、200℃、250℃、280℃、300℃或400℃等等,干燥处理的时间为1h~15h,具体可以是1h、3h、5h、7h、9h、10h、12h或15h等等,干燥处理方式例如可以是炉内烘干、冷冻干燥、搅拌蒸干、喷雾干燥等,本实施例中的干燥处理可以尽可能地将前驱体溶液中的溶剂去除。

171.在一些实施方式中,前驱体进行热处理之前,还包括对前驱体进行密实化处理。通过密实化处理,以使得得到的聚集体的孔隙率≤10%,聚集体的耐压硬度≥50mpa。

172.在一些实施方式中,密实化处理包括融合处理、混捏挤压处理、模压处理、等静压处理及浸渍处理中的至少一种。

173.在一些实施方式中,融合处理为机械融合。利用对前驱体进行融合处理,提高负极材料的耐压硬度,再进行一次热处理,增强颗粒结构的稳定性,同时可以增强活性物质与第一碳源之间的连接稳定性,降低孔隙率。当然,在其他的实施方式中,还可以采用其他方法进行密实化处理,比如模压、等静压、浸渍等工艺,只要能使得聚集体的孔隙率≤10%且耐压硬度≥50mpa即可。

174.在一些实施方式中,融合时,融合机的转速为300r/min~3000r/min,具体可以是300r/min、1000r/min、1500r/min、2000r/min、2500r/min或3000r/min等等,融合机刀具间隙宽度为0.01cm~0.9cm,具体可以是0.01cm、0.05cm、0.1cm、0.15cm、0.2cm、0.25cm、0.3cm、0.5cm、0.9cm等等;融合时间至少为0.5h,具体可以是0.5h、0.8h、0.9h、1.0h、1.5h或2h等等,在此不做限定。

175.步骤s30,将前驱体进行一次热处理,得到聚集体。

176.在一些实施方式中,一次热处理的方式例如可以是真空烧结、热压烧结或者常压烧结。

177.在一些实施方式中,一次热处理的温度为600℃~1200℃,例如可以是600℃、700℃、800℃、900℃、1000℃、1100℃、1200℃等。优选地,一次热处理的温度为600℃~1000℃。

178.在一些实施方式中,一次热处理的时间1h~10h,例如可以是1h、2h、3h、4h、5h、6h、7h、8h、9h或10h等。

179.热处理时的升温速率为1℃/min~30℃/min,具体可以是1℃/min、5℃/min、10℃/min、15℃/min、20℃/min、25℃/min或30℃/min等等。例如可以是,优选地,热处理时的升温速率为1℃/min~15℃/min。

180.热处理过程通有保护性气体,保护性气体包括氮气、氦气、氖气、氩气及氪气中的至少一种。

181.步骤s40,对聚集体进行碳包覆处理,得到负极材料。

182.需要说明的是,本实施方式的负极材料可以不进行碳包覆,此时,步骤s30可以省略。

183.在一些实施方式中,碳包覆处理的步骤包括:将前驱体与第二碳源进行混合、二次热处理。

184.在一些实施方式中,第二碳源包括蔗糖、葡萄糖、聚乙烯、聚乙烯醇、聚乙二醇、聚苯胺、环氧树脂、酚醛树脂、糠醛树脂、丙烯酸树脂、聚环氧乙烷、聚偏氟乙烯、聚丙烯腈、聚氯乙烯及沥青中的至少一种。

185.在一些实施方式中,前驱体的粒径为0.5μm~20μm,具体可以是0.5μm、1μm、5μm、8μm、10μm、13μm、15μm、18μm或20μm等等,当然也可以是上述范围内的其他值,在此不做限定。可以理解地,负极材料的平均粒径控制在上述范围内,有利于负极材料循环性能的提升。

186.在一些实施方式中,前驱体与第二碳源的质量比为(20~100):(10~80)。具体地,前驱体与第二碳源的质量比为100:25、100:35、100:45、100:55、100:65等等,当然也可以是上述范围内的其他值,在此不做限定。

187.在一些实施方式中,二次热处理的温度为600℃~1200℃,

188.在一些实施方式中,二次热处理的时间1h~10h。

189.在一些实施方式中,二次热处理时的升温速率为1℃/min~30℃/min。

190.在一些实施方式中,二次热处理过程通有保护性气体,保护性气体包括氮气、氦气、氖气、氩气及氪气中的至少一种。

191.在一些实施方式中,混合方式可以包括磁力搅拌、机械搅拌、超声分散、研磨分散等等。

192.在一些实施方式中,还可以采用其他方式对聚集体进行碳包覆,具体地,碳包覆处理的步骤包括将聚集体与第二碳源混合、二次热处理,以在聚集体的表面形成碳层。

193.在一些实施方式中,聚集体与第二碳源的质量比为(15~100):(10~70);具体地,前驱体与第二碳源的质量比为100:25、100:35、100:45、100:55、100:65等等,当然也可以是上述范围内的其他值,在此不做限定。

194.在一些实施方式中,二次热处理的温度为600℃~1200℃,例如可以是600℃、700℃、800℃、900℃、1000℃、1100℃、1200℃等。优选地,二次热处理的温度为600℃~1000℃。

195.在一些实施方式中,二次热处理的时间1h~10h,例如可以是1h、2h、3h、4h、5h、6h、7h、8h、9h或10h等。

196.在一些实施方式中,二次热处理时的升温速率为1℃/min~30℃/min,具体可以是1℃/min、5℃/min、10℃/min、15℃/min、20℃/min、25℃/min或30℃/min等等。例如可以是,优选地,热处理时的升温速率为1℃/min~15℃/min。

197.在一些实施方式中,二次热处理过程通有保护性气体,保护性气体包括氮气、氦气、氖气、氩气及氪气中的至少一种。

198.需要说明的是,本实施方式的负极材料不限于上述两种碳包覆的方法。

199.在一些实施方式中,二次热处理后,还进行粉碎、筛分和除磁中的至少一种;优选地,二次热处理后,还依次进行粉碎、筛分和除磁。

200.在一些实施方式中,粉碎方式为机械式粉碎机、气流粉碎机、低温粉碎机中任意一种。

201.在一些实施方式中,筛分的方式为固定筛、滚筒筛、共振筛、滚轴筛、振动筛、链条筛中任意一种,筛分的目数为≥500目,具体地,筛分的目数可以是500目、600目、700目、800目等等,负极材料的粒径控制在上述范围内,有利于负极材料循环性能的提升。

202.在一些实施方式中,除磁的设备为永磁筒式磁选机、电磁除铁机、脉动高梯度磁选机中任意一种,除磁是为了最终控制负极材料的磁性物质含量,避免磁性物质对锂离子电池的放电效果以及电池在使用过程中的安全性。

203.本技术还提供一种锂离子电池,锂离子电池包括上述负极材料。

204.本领域的技术人员将理解,以上描述的锂离子电池的制备方法仅是实施例。在不背离本技术公开的内容的基础上,可以采用本领域常用的其他方法。

205.下面分多个实施例对本发明实施例进行进一步的说明。其中,本发明实施例不限定于以下的具体实施例。在不变主权利的范围内,可以适当的进行变更实施。

206.以下实施例及对比例中导电增强剂分散度n通过以下的测试方法获得:

207.将制备的负极材料做sem切面,单个负极材料颗粒的sem切面分割成面积为1微米

×

1微米的区域,统计单个负极材料颗粒的所有区域内的导电增强剂的分布情况,将存在导电增强剂之间间距<10nm区域数统计为na,将导电增强剂之间的间距均≥10nm区域数统计为nb,单个负极材料颗粒中导电增强剂的分散度c定义为c=nb/na,n为任意5个负极材料颗粒的c值算术平均值。

208.实施例1

209.本实施例的负极材料的制备方法包括以下步骤:

210.(1)将长径比为500且抗拉强度为65gpa,电导率为1.5*106s/m的多壁碳纳米按照质量比5%加入到无水乙醇中,研磨5h进行分散得到分散液,然后将中值粒径为100nm的纳米硅、分散液、聚丙烯酸和酚醛树脂按照质量比40:3.9:1.6:15.9加入到乙二醇溶液中,超声60min,之后在球磨机研磨分散9h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度190℃,时间3h,获得前驱体。

211.(2)将前驱体放置融合机中,融合机的转速为450r/min;机械融合所用的融合机刀具间隙宽度为0.8cm;机械融合时间为1h,将融合后的物料在氮气保护下置于890℃条件下,进行热处理,保温4h,获得聚集体。

212.(3)将聚集体与沥青按照质量比100:49的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在820℃条件下碳包覆处理,保温4h后,进行粉碎、通过500目筛过筛,获得负极材料。

213.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米硅粉、多壁碳纳米管及碳材料,纳米硅粉、多壁碳纳米管及碳材料的质量比为49.6:2.6:47.8,多壁碳纳米管分布在聚集体内。

214.负极材料的中值粒径为13.2μm,比表面积为3.3m2/g,碳层厚度为450nm。

215.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(多壁碳纳米管)的分散度n为9.5。

216.采用压汞法对负极材料颗粒进行测试,负极材料的孔隙率为3.9%。

217.采用纳米压痕仪对负极材料颗粒进行测试,得到负极材料的耐压硬度平均为231mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为3.2%。

218.图2为本发明实施例1制备的负极材料的扫描电子显微镜(sem)图片,图3为本发明实施例1制备的负极材料的xrd图,如图3所示,负极材料中存在硅峰峰位。

219.实施例2

220.本实施例的负极材料的制备方法包括以下步骤:

221.(1)将长径比100且抗拉强度为1.5gpa电导率为1.2*105s/m的石墨纤维按照质量比3%加入到无水乙醇中,研磨10h进行分散得到分散液,然后将中值粒径为30nm的纳米硅、分散液、油酸和蔗糖按照质量比30:1.9:5.6:25.9加入到乙醇溶液中,超声50min,之后在球

磨机研磨分散7h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度150℃,时间3h,获得前驱体。

222.(2)将前驱体放置融合机中,融合机的转速为650r/min;机械融合所用的融合机刀具间隙宽度为0.4cm;机械融合时间为3h,将融合后的物料在氩气保护下置于980℃条件下,进行热处理,保温2h,获得聚集体。

223.(3)将聚集体与酚醛树脂按照质量比70:55的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在840℃条件下碳包覆处理,保温4h后,进行粉碎、通过500目筛过筛,获得负极材料。

224.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米硅粉、石墨纤维及碳材料,纳米硅粉、石墨纤维及碳材料的质量比为55.6:6.2:38.2,石墨纤维分布在所述聚集体内。

225.负极材料的中值粒径为12.8μm,比表面积为4.7m2/g,碳层厚度为320nm。

226.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(石墨纤维)的分散度n为14。

227.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为4.5%。

228.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为128mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为2.9%。

229.实施例3

230.本实施例的负极材料的制备方法包括以下步骤:

231.(1)将长径比2000且抗拉强度为129gpa电导率为3*106s/m的单壁碳纳米管按照质量比2%加入到水和乙醇混合溶液(水:乙醇质量比=1:1)中,研磨10h进行分散得到分散液,然后将中值粒径为60nm的纳米硅、分散液、癸酸和果糖按照质量比40:2.9:3.6:36.9加入到乙二醇溶液中,超声70min,之后在球磨机研磨分散5h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度200℃,时间1.5h,获得前驱体。

232.(2)将前驱体放置融合机中,融合机的转速为300r/min;机械融合所用的融合机刀具间隙宽度为0.5cm;机械融合时间为1h,将融合后的物料在氩气保护下置于700℃条件下,进行热处理,保温4h,获得聚集体。

233.(3)将聚集体与沥青按照质量比100:47的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在920℃条件下碳包覆处理,保温3h后,进行粉碎、通过500目筛过筛,获得负极材料。

234.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米硅粉、单壁碳纳米管及碳材料,纳米硅粉、单壁碳纳米管及碳材料的质量比为43.9:2.1:54.0,单壁碳纳米管分布在所述聚集体内。

235.负极材料的中值粒径为9.8μm,比表面积为5.3m2/g,碳层厚度为600nm。

236.采用上述导电增强剂分散度n的测试方法测试,导电增强剂单壁碳纳米管的分散度n为20。

237.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为3.8%。

238.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为201mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为1.9%。

239.实施例4

240.本实施例的负极材料的制备方法包括以下步骤:

241.(1)将将长径比55且抗拉强度为502mpa电导率为2.2*102s/m的镍硅合金按照质量比5%加入到无水乙醇中,研磨6h进行分散得到分散液,然后将中值粒径为50nm的纳米硅、分散液、十二烷基苯磺酸钠和葡萄糖按照质量比50:2.9:3.6:44.1加入到乙二醇溶液中,超声50min,之后在球磨机研磨分散6h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度140℃,时间3h,获得前驱体。

242.(2)将前驱体放置融合机中,融合机的转速为600r/min;机械融合所用的融合机刀具间隙宽度为0.45cm;机械融合时间为2h,将融合后的物料在氩气保护下置于790℃条件下,进行热处理,保温4h,获得聚集体。

243.(3)将聚集体与沥青按照质量比100:37的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在960℃条件下碳包覆处理,保温3h后,进行粉碎、通过500目筛过筛,获得负极材料。

244.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米硅粉、镍硅合金及碳材料,纳米硅粉、镍硅合金及碳材料的质量比为46.9:2.8:50.3。镍硅合金分布在所述聚集体内。

245.负极材料的中值粒径为12μm,比表面积为4.3m2/g,碳层厚度为580nm。

246.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(镍硅合金)的分散度n为11。

247.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为5.2%。

248.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为109mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为3.2%。

249.实施例5

250.本实施例的负极材料的制备方法包括以下步骤:

251.(1)将长径比35且抗拉强度为560mpa电导率为6.2*102s/m的铁硅合金按照质量比1.5%加入到丙醇中,研磨8h进行分散得到分散液,然后将中值粒径为50nm的纳米硅、分散液、聚山梨酯-80和柠檬酸按照质量比49:3.9:4.6:34.1加入到乙二醇溶液中,超声50min,之后在球磨机研磨分散6h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度120℃,时间3h,获得前驱体。

252.(2)将前驱体放置融合机中,融合机的转速为300r/min;机械融合所用的融合机刀具间隙宽度为0.6cm;机械融合时间为2h,将融合后的物料在氩气保护下置于890℃条件下,进行热处理,保温4h,获得聚集体。

253.(3)将聚集体与沥青按照质量比100:44的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在920℃条件下碳包覆处理,保温3h后,进行粉碎、通过500目筛过筛,获得负极材料。

254.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米硅粉、铁硅合金及碳材料,纳米硅粉、铁硅合金及碳材料的质量比为50.4:3.8:45.8。铁硅合金分布在所述聚集体内。

255.负极材料的中值粒径为15μm,比表面积为3m2/g,碳层厚度为430nm。

256.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(铁硅合金)的分散度n为33。

257.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为2.6%。

258.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为188mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为2.1%。

259.实施例6

260.本实施例的负极材料的制备方法包括以下步骤:

261.(1)将长径比45且抗拉强度为679mpa,电导率为4.2*103s/m的铜硅合金按照质量比2.5%加入到丙醇中,研磨4h进行分散得到分散液,然后将中值粒径为50nm的ge颗粒、分散液、聚山梨酯-20和柠檬酸按照质量比78:2.9:3.6:44.1加入到乙二醇溶液中,超声90min,之后在球磨机研磨分散3h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度180℃,时间3h,获得前驱体。

262.(2)将前驱体放置融合机中,融合机的转速为600r/min;机械融合所用的融合机刀具间隙宽度为0.5cm;机械融合时间为2h,将融合后的物料在氩气保护下置于890℃条件下,进行热处理,保温4h,获得聚集体。

263.(3)将聚集体与沥青按照质量比100:34的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在950℃条件下碳包覆处理,保温3h后,进行粉碎、通过500目筛过筛,获得负极材料。

264.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米ge粉、铜硅合金及碳材料,纳米ge粉、铜硅合金及碳材料的质量比为67.4:4.8:26.8。铜硅合金分布在所述聚集体内。

265.负极材料的中值粒径为14.8μm,比表面积为3.9m2/g,碳层厚度为206nm。

266.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(铜硅合金)的分散度n为13。

267.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为5.6%。

268.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为345mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为3.8%。

269.实施例7

270.本实施例的负极材料的制备方法包括以下步骤:

271.(1)将长径比350且抗拉强度为4.2gpa,电导率为5.6s/m的碳纤维按照质量比3%加入到丁醇中,研磨6h进行分散得到分散液,然后将中值粒径为120nm的sn颗粒、分散液、椰子油脂肪酸二乙醇酰胺和蔗糖按照质量比90:6.9:2.6:26.1加入到乙二醇溶液中,超声100min,之后在球磨机研磨分散4h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度150℃,时间3h,获得前驱体。

272.(2)将前驱体放置融合机中,融合机的转速为600r/min;机械融合所用的融合机刀具间隙宽度为0.7cm;机械融合时间为2h,将融合后的物料在氩气保护下置于890℃条件下,进行热处理,保温2h,获得聚集体。

273.(3)将聚集体与酚醛树脂按照质量比100:45的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在950℃条件下碳包覆处理,保温3h后,进行粉碎、通过

500目筛过筛,获得负极材料。

274.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米sn粉、碳纤维及碳材料,纳米sn粉、碳纤维及碳材料的质量比为69.5:4.5:26.0。碳纤维分布在所述聚集体内。

275.负极材料的中值粒径为12.8μm,比表面积为5.9m2/g,碳层厚度为160nm。

276.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(碳纤维)的分散度n为24。

277.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为3.1%。

278.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为289mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为1.5%。

279.实施例8

280.本实施例的负极材料的制备方法包括以下步骤:

281.(1)将长径比900且抗拉强度为55gpa,电导率为5.2*106s/m的碳纳米管按照质量比2.3%加入到丁醇中,研磨12h进行分散得到分散液,然后将中值粒径为80nm的si颗粒、分散液、长径比为18的sio、γ-甲基丙烯酰氧基丙基三甲氧基硅烷和蔗糖按照质量比50:3.9:3.0:6.6:33.1加入到乙二醇溶液中,超声120min,之后在球磨机研磨分散8h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度140℃,时间3h,获得前驱体。

282.(2)将前驱体放置融合机中,融合机的转速为1000r/min;机械融合所用的融合机刀具间隙宽度为0.8cm;机械融合时间为2h,将融合后的物料在氩气保护下置于890℃条件下,进行热处理,保温2h,获得聚集体。

283.(3)将聚集体与酚醛树脂按照质量比100:55的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在950℃条件下碳包覆处理,保温8h后,进行粉碎、通过500目筛过筛,获得负极材料。

284.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米si粉、碳纳米管、sio及碳材料,纳米si粉、碳纳米管、sio及碳材料的质量比为46.2:2.5:6.5:44.8。碳纳米管分布在所述聚集体内。

285.负极材料的中值粒径为9.8μm,比表面积为4.3m2/g,碳层厚度为460nm。

286.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(碳纳米管)的分散度n为25。

287.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为4.5%。

288.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为142mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为3.2%。

289.实施例9

290.按照与实施例1基本相同的方法制备负极材料,区别在于:未添加添加剂(聚丙烯酸)。步骤(1)为将中值粒径为100nm的纳米硅、长径比为500且抗拉强度为65gpa的多壁碳纳米管和酚醛树脂按照质量比40:3.9:15.9加入到乙二醇溶液中,超声60min,之后在球磨机研磨分散9h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度190℃,时间3h,获得前驱体。

291.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳

米硅粉、多壁碳纳米管及碳材料,纳米硅粉、多壁碳纳米管及碳材料的质量比为49.6:2.6:47.8,多壁碳纳米管分布在所述聚集体内。

292.负极材料的中值粒径为13.2μm,比表面积为3.3m2/g,碳层厚度为450nm。

293.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(多壁碳纳米管)的分散度n为7.4。

294.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为6.9%。

295.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为205mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为3.1%。

296.实施例10

297.本实施例与实施例1区别在于,步骤(2)的不同,步骤(2)具体为将前驱体在氮气保护下置于890℃进行热处理,保温4h,获得聚集体。

298.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米硅粉、多壁碳纳米管及碳材料,纳米硅粉、多壁碳纳米管及碳材料的质量比为49.6:2.6:47.8,多壁碳纳米管分布在所述聚集体内。

299.负极材料的中值粒径为13.2μm,比表面积为3.3m2/g,碳层厚度为450nm。

300.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(多壁碳纳米管)的分散度n为10。

301.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为10.5%。

302.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为45mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为2.2%。

303.实施例11

304.本实施例的负极材料的制备方法包括以下步骤:

305.(1)将长径比为500且抗拉强度为65gpa,电导率为1.5*106s/m的多壁碳纳米按照质量比5%加入到无水乙醇中,研磨5h进行分散,将中值粒径为100nm的纳米硅、多壁碳纳米管和酚醛树脂按照质量比40:3.9:15.9加入到乙二醇溶液中,超声60min,之后在球磨机研磨分散9h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度190℃,时间3h,获得前驱体。

306.(2)将前驱体在氮气保护下,在890℃条件下热处理4h,获得聚集体。

307.(3)将聚集体与沥青按照质量比100:49的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在820℃条件下碳包覆处理,保温4h后,进行粉碎、通过500目筛过筛,获得负极材料。

308.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米硅粉、多壁碳纳米管及碳材料,纳米硅粉、多壁碳纳米管及碳材料的质量比为49.6:2.6:47.8,多壁碳纳米管分布在所述聚集体内。

309.负极材料的中值粒径为13.2μm,比表面积为3.3m2/g,碳层厚度为450nm。

310.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(多壁碳纳米管)的分散度n为9。

311.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为11.4%。

312.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为26mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为4.4%。

313.实施例12

314.本实施例的负极材料的制备方法包括以下步骤:

315.(1)将长径比为500且抗拉强度为65gpa,电导率为1.5*106s/m的多壁碳纳米按照质量比5%加入到无水乙醇中,研磨5h进行分散得到分散液,将中值粒径为100nm的纳米硅、分散液、长径比为17的tio2颗粒和酚醛树脂按照质量比40:3.9:0.5:15.9加入到乙二醇溶液中,超声60min,之后在球磨机研磨分散9h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度190℃,时间3h,获得前驱体。

316.(2)将前驱体在氮气保护下置于890℃进行热处理,保温4h,获得聚集体。

317.(3)将聚集体与沥青按照质量比100:49的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在820℃条件下碳包覆处理,保温4h后,进行粉碎、通过500目筛过筛,获得负极材料。

318.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米硅粉、多壁碳纳米管、tio2颗粒及碳材料,纳米硅粉、多壁碳纳米管、tio2颗粒及碳材料的质量比为(47.6):(2.6):(2.0):(46.8),多壁碳纳米管分布在所述聚集体内。

319.负极材料的中值粒径为(12)μm,比表面积为(6.8)m2/g,碳层厚度为450nm。

320.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(多壁碳纳米管)的分散度n为8.8。

321.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为9.8%。

322.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为55mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为3.9%。

323.实施例13

324.本实施例的负极材料的制备方法包括以下步骤:

325.(1)将长径比为500且抗拉强度为65gpa,电导率为1.5*106s/m的多壁碳纳米按照质量比5%加入到无水乙醇中,研磨5h进行分散得到分散液,将中值粒径为50nm的纳米si、分散液和酚醛树脂按照质量比15:1:10加入到乙二醇溶液中,超声60min,之后在球磨机研磨分散9h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度190℃,时间3h,获得前驱体。

326.(2)将前驱体放置融合机中,融合机的转速为800r/min;机械融合所用的融合机刀具间隙宽度为0.8cm;机械融合时间为1h,将融合后的物料在氮气保护下置于1000℃条件下,进行热处理,保温3h,获得聚集体。

327.(3)将聚集体与沥青按照质量比15:10的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在1000℃条件下碳包覆处理,保温4h后,进行粉碎、通过500目筛过筛,获得负极材料。

328.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米硅粉、多壁碳纳米管及碳材料,纳米硅粉、多壁碳纳米管及碳材料的质量比为(58.2):(2.1):(39.7),多壁碳纳米管分布在所述聚集体内。

329.负极材料的中值粒径为(14.3)μm,比表面积为(2.8)m2/g,碳层厚度为(380)nm。

330.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(多壁碳纳米管)的分散度n为1.4。

331.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为2.7%。

332.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为164mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为2.0%。

333.实施例14

334.本实施例的负极材料的制备方法包括以下步骤:

335.(1)将长径比为1000且抗拉强度为65gpa,电导率为1.5*106s/m的多壁碳纳米按照质量比1.0%加入到液氨与水(体积比1:1)混合溶剂中,研磨8h进行分散得到分散液,将中值粒径为50nm的纳米sn、分散液和酚醛树脂按照质量比120:2:50加入到乙二醇溶液中,超声60min,之后在球磨机研磨分散9h得到前驱体溶液;然后进行喷雾干燥处理,干燥温度190℃,时间3h,获得前驱体。

336.(2)将前驱体放置融合机中,融合机的转速为800r/min;机械融合所用的融合机刀具间隙宽度为0.8cm;机械融合时间为1h,将融合后的物料在氮气保护下置于890℃条件下,进行热处理,保温3h,获得聚集体。

337.(3)将聚集体与沥青按照质量比100:50的比例进行混合,随后将混合后的物料放置到高温箱式炉中,通入氮气,在800℃条件下碳包覆处理,保温4h后,进行粉碎、通过500目筛过筛,获得负极材料。

338.本实施例制得的负极材料包括聚集体及包覆于聚集体表面的碳层,聚集体包括纳米sn粉、多壁碳纳米管及碳材料,纳米sn粉、多壁碳纳米管及碳材料的质量比为(69.5):(1.1):(29.4),多壁碳纳米管分布在所述聚集体内。

339.负极材料的中值粒径为(16)μm,比表面积为(3.7)m2/g,碳层厚度为(144)nm。

340.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(多壁碳纳米管)的分散度n为45。

341.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为3.7%。

342.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为199mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为1.5%。

343.实施例15

344.与实施例1区别在于,未进行碳包覆。不包括步骤(3)。

345.本实施例制得的负极材料包括聚集体,聚集体包括纳米硅粉、多壁碳纳米管及碳材料,纳米硅粉、多壁碳纳米管及碳材料的质量比为49.6:2.6:47.8,多壁碳纳米管分布在所述聚集体内。

346.负极材料的中值粒径为13.2μm,比表面积为3.3m2/g,碳层厚度为450nm。

347.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(多壁碳纳米管)的分散度n为9.8。

348.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为9.8%。

349.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为67mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为3.7%。

350.实施例16

351.按照与实施例1基本相同的方法制备负极材料,区别在于:导电增强剂的长径比为1.9。

352.与实施例1区别还在于,未进行碳包覆。不包括步骤(3)。

353.本实施例制得的负极材料包括聚集体,聚集体包括纳米硅粉、多壁碳纳米管及碳材料,纳米硅粉、多壁碳纳米管及碳材料的质量比为49.6:2.6:47.8,多壁碳纳米管分布在所述聚集体内。

354.负极材料的中值粒径为13.2μm,比表面积为3.3m2/g,碳层厚度为450nm。

355.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(多壁碳纳米管)的分散度n为11。

356.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为3.5%。

357.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为89mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为2.9%。

358.对比例1

359.按照与实施例4基本相同的方法制备负极材料,区别在于:选用抗拉强度为253mpa的镍硅材料。。

360.本实施例制得的负极材料包括聚集体,聚集体包括纳米硅粉、镍硅材料及碳材料,纳米硅粉、镍硅材料及碳材料的质量比为49.6:2.6:47.8,镍硅材料分布在所述聚集体内。

361.负极材料的中值粒径为13.2μm,比表面积为3.3m2/g,碳层厚度为450nm。

362.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(镍硅材料)的分散度n为7.9。

363.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为7.2%。

364.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为48mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为2.7%。

365.对比例2

366.按照与实施例1基本相同的方法制备负极材料,区别在于:未添加导电增强剂。

367.本实施例制得的负极材料包括聚集体,聚集体包括纳米硅粉、多壁碳纳米管及碳材料,纳米硅粉、多壁碳纳米管及碳材料的质量比为49.6:2.6:47.8,多壁碳纳米管分布在所述聚集体内。

368.负极材料的中值粒径为13.2μm,比表面积为3.3m2/g,碳层厚度为450nm。

369.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为4.3%。

370.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为102mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为2.5%。

371.对比例3

372.按照与实施例1基本相同的方法制备负极材料,区别在于:步骤(1)中原材料未进行研磨分散。

373.本实施例制得的负极材料包括聚集体,聚集体包括纳米硅粉、多壁碳纳米管及碳材料,纳米硅粉、多壁碳纳米管及碳材料的质量比为49.6:2.6:47.8,多壁碳纳米管分布在所述聚集体内。

374.负极材料的中值粒径为13.2μm,比表面积为3.3m2/g,碳层厚度为450nm。

375.采用上述导电增强剂分散度n的测试方法测试,导电增强剂(多壁碳纳米管)的分散度n为0.2。

376.采用压汞法对聚集体颗粒进行测试,负极材料的孔隙率为6.9%。

377.采用纳米压痕仪对聚集体颗粒进行测试,得到负极材料的耐压硬度平均为114mpa。负极材料的测试密度与硅粉及碳材料的平均密度差为3.3%。

378.测试方法

379.(1)扣式电池测试

380.采用以下方法测试电化学循环性能:将制得的硅碳复合负极材料、导电剂和粘结剂按质量百分比94:1:5将他们溶解在溶剂中混合,控制固含量在50%,涂覆于铜箔集流体上,真空烘干、制得负极极片;然后将传统成熟工艺制备的三元正极极片、1mol/l的lipf6/碳酸乙烯酯+碳酸二甲酯+甲基乙基碳酸酯(v/v=1:1:1)电解液、celgard2400隔膜、外壳采用常规生产工艺得到锂离子电池。利用千分尺测量锂离子电池的极片初始厚度为h0,锂离子电池的充放电测试在武汉金诺电子有限公司land电池测试系统上,在常温条件,0.2c恒流充放电,充放电电压限制在2.75~4.2v,得到首次可逆容量、首圈充电容量和首圈放电容量。首次库伦效率=首圈放电容量/首圈充电容量。

381.重复循环50周,利用千分尺测量锂离子电池此时极片的厚度为h1,循环50圈后膨胀率=(h1-h0)/h0

×

100%。

382.重复100周循环,记录放电容量,作为锂离子电池的剩余容量;容量保持率=剩余容量/初始容量*100%。

383.(2)导电增强剂的长径比:

384.采用afm测试导电增强剂的长径比。对导电增强剂进行超声分散处理,然后滴在载玻片上制样,干燥后置于afm测试。测试不低于100根导电增强剂的长度l和宽度w,单根的长径比d=l/w,计算100根的平均值,即为样品的长径比。

385.上述性能测试的结果如表1:

386.表1

387.[0388][0389]

图4为本发明实施例1制备的负极材料的首次充放电曲线,如图4所示,实施例1制得的负极材料首次充放电容量较高,首次效率也较高,这是因为负极材料中的导电增强剂改善载流子在聚集体内部的传输,增强了聚集体的导电性,使得负极材料具有优异的电化学性能。

[0390]

图5为本发明实施例1制备的负极材料的循环性能曲线,如图5所示,该负极材料具有优异的循环性能,循环100周容量保持率为93.1%,这是因为导电增强剂可以有效提高聚集体的结构稳定性,强化了聚集体的结构强度,能够避免活性物质膨胀效应带了的应力变化,维持聚集体的结构稳定性,从而提高材料的循环稳定性能,降低膨胀率。

[0391]

如表1所示,实施例1至8制得的负极材料,包括聚集体,其中,聚集体包括活性物质、导电增强剂和碳材料,所述导电增强剂分布于所述聚集体内,有效改善载流子在聚集体内部的传输,增强了聚集体的导电性,并且导电增强剂可以有效提高聚集体的结构稳定性,强化了聚集体的结构强度,能够避免活性物质膨胀效应带了的应力变化,维持聚集体的结构稳定性,从而提高材料的循环稳定性能,降低膨胀率。

[0392]

其中,实施例9的负极材料在制备过程中,未添加添加剂,活性颗粒与碳材料、导电增强剂之间的连接不紧密,因此获得聚集体结构稳定性下降,对膨胀缓冲抑制作用减弱。

[0393]

其中,对比例3的负极材料在制备过程中,步骤(1)中导电增强剂未进行研磨分散,活性物质、导电增强剂和碳材料混合均匀度下降,导电增强剂在原材料中不够分散,导致负极材料的聚集体中,导电增加剂之间的最小间距明显下降,不利于导电增强剂与碳材料之间形成网络结构,聚集体的结构强度下降,难以抵御活性物质膨胀效应带了的应力变化,膨

胀率提高。

[0394]

其中,对比例1的负极材料在制备过程中,步骤(1)中的导电增强剂的抗拉强度为48mpa,导电增强剂的抗拉强度过低,导电增强剂难以抵御活性物质膨胀产生的应力变化,难以维持聚集体结构稳定性,不利于提高材料的循环性能,电池膨胀率上升。

[0395]

对比例2的负极材料在制备过程中,未添加导电增强剂,聚集体仅包括活性物质和碳材料,聚集体的导电性下降,载流子在聚集体内部的传输效率下降,活性物质膨胀产生的应力使得聚集体结构容易破坏,难以维持聚集体结构稳定性,不利于提高材料的循环性能,电池膨胀率上升。

[0396]

实施例16的负极材料在制备过程中,导电增强剂的长径比为1.9,导电增强剂与活性物质之间的结合不牢固,整体结构趋向于松散,聚集体的结构强度下降,难以抵御活性物质膨胀效应带了的应力变化,膨胀率提高。

[0397]

本技术虽然以较佳实施例公开如上,但并不是用来限定权利要求,任何本领域技术人员在不脱离本技术构思的前提下,都可以做出若干可能的变动和修改,因此本技术的保护范围应当以本技术权利要求所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1