预锂化硅碳负极片及其制备方法与应用与流程

1.本发明属于锂离子电池技术领域,涉及一种硅碳负极片,尤其涉及一种预锂化硅碳负极片及其制备方法与应用。

背景技术:

2.锂离子电池由于其具备能量密度高及循环性能好等优势,已被广泛的应用在电子通讯、储能及动力电池等领域中。提升锂离子电池的能量密度是锂离子电池发展的重要方向。目前,通过将传统的石墨材料与硅材料进行复合,利用硅材料高理论比容量的优势,来提升电池的整体能量密度。然而,上述硅碳材料在首次充电形成sei膜的过程中,会不可逆的消耗过多锂离子,导致其首次库伦效率变低。锂离子的过度消耗,在之后的循环过程中若得不到及时的补充,锂离子电池的长循环性能会变低,且放电容量会快速衰减恶化。因而针对硅碳负极材料而言,预锂化是一道必不可少的工序。

技术实现要素:

3.本发明的目的在于提供一种预锂化硅碳负极片及其制备方法与应用,所述预锂化硅碳负极片能避免活性锂金属层与外部环境的直接接触,避免出现集流体层和活性材料层失去电接触现象,同时降低了预锂化硅碳负极片在后续加工中对操作环境的要求,预锂化程度可控,工艺流程简单,生产效率高且适合大规模生产。

4.为达到此发明目的,本发明采用以下技术方案:

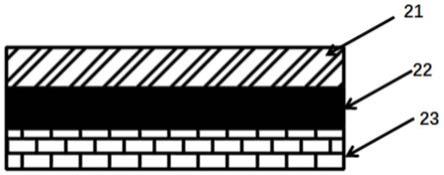

5.第一方面,本发明提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构包括活性材料层、锂金属层和集流体层,所述锂金属层设置在所述活性材料层和所述集流体层之间。

6.本发明所述夹层结构通过将金属锂层涂在集流体和活性材料层之间,不仅能避免锂金属层与外部环境的直接接触,避免出现集流体层和活性材料层失去电接触的现象;同时降低了预锂化硅碳负极片在后续加工中对环境温度和湿度的要求。

7.第二方面,本发明提供了如第一方面所述的一种预锂化硅碳负极片的制备方法,所述制备方法包括如下步骤:

8.将含锂浆料涂覆在所述集流体层的表面上,执行一次烘干,实现所述集流体层的表面上的所述锂金属层的涂覆;

9.将活性浆料涂覆在所述锂金属层的表面上,执行二次烘干,实现所述锂金属层的表面上的所述活性材料层的涂覆,得到所述预锂化硅碳负极片。

10.本发明提供的制备方法,可以精确调控硅碳负极片的预锂化程度,提高了金属锂层在发生锂化反应之后的电导率;采用连续涂布的工艺,能精确调控每层涂覆层的涂覆量,且流程简单可靠,适合工业化生产。

11.优选地,所述涂覆的方法包括连续涂布。

12.优选地,所述含锂浆料的涂覆方法包括槽模涂布。

13.优选地,所述活性浆料的涂覆方法包括挤压涂布。

14.优选地,所述含锂浆料的组成包括纳米金属锂粉末、第一粘结剂和石墨烯。

15.本发明在含锂浆料中掺杂石墨烯,能够使得纳米级金属锂粉末均匀分散在石墨烯的表面和内部,使石墨烯起到了纳米级锂金属粉末载体的作用,能够稳定纳米金属锂。此外,锂金属层的锂被消耗后,会形成局部的薄空腔层,使该区域的电子电导率下降,电子的传输受阻,从而导致电池的倍率性能的恶化;通过向锂金属层中添加石墨烯,可以利用其极高比表面积和电导率的优势,构建一个三维导电网络来连接集流体和活性材料层,起到电子传输通道的作用。

16.优选地,所述纳米金属锂粉末的平均粒径为30~100nm,例如可以是30nm、40nm、50nm、60nm、70nm、80nm、90nm或100nm,,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.优选地,所述纳米金属锂粉末和石墨烯的质量比为(6~7):(2~3),例如可以是6:2、6:2.5、6:3、6.5:2、6.5:2.5、6.5:3、7:2、7:2.5或7:3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.优选地,所述含锂浆料的黏度为30%~35%,例如可以是30%、30.5%、31%、31.5%、32%、32.5%、33%、33.5%、34%、34.5%或35%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.优选地,所述含锂浆料的涂覆厚度为10~15μm,例如可以是10μm、10.5μm、11μm、11.5μm、12μm、12.5μm、13μm、13.5μm、14μm、14.5μm或15μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.优选地,所述第一粘结剂包括聚偏氟乙烯、聚四氟乙烯、聚乙烯醇、聚丙烯酸、聚丙烯酸酯或聚丙烯酸铵中的任意一种或至少两种的组合,典型但非限制的组合包括聚偏氟乙烯和聚四氟乙烯的组合,聚偏氟乙烯和聚乙烯醇的组合,聚偏氟乙烯和聚丙烯酸的组合,聚偏氟乙烯和聚丙烯酸酯的组合,聚偏氟乙烯和聚丙烯酸铵的组合,聚四氟乙烯和聚乙烯醇的组合,聚四氟乙烯和聚丙烯酸的组合,聚四氟乙烯和聚丙烯酸酯的组合,聚四氟乙烯和聚丙烯酸铵的组合,聚乙烯醇和聚丙烯酸的组合,聚乙烯醇和聚丙烯酸酯的组合,聚乙烯醇和聚丙烯酸铵的组合,聚丙烯酸和聚丙烯酸酯的组合,聚丙烯酸和聚丙烯酸铵的组合或聚丙烯酸酯和聚丙烯酸铵的组合。

21.优选地,所述含锂浆料所用溶剂包括四氢呋喃、乙腈、氯仿、二氯甲烷、乙醇、二甲苯或二甲基亚砜中的任意一种或至少两种的组合,典型但非限制的组合包括四氢呋喃和乙腈的组合,四氢呋喃和氯仿的组合,四氢呋喃和二氯甲烷的组合,四氢呋喃和乙醇的组合,四氢呋喃和二甲苯的组合,四氢呋喃和二甲基亚砜的组合,乙腈和氯仿的组合,乙腈和二氯甲烷的组合,乙腈和乙醇的组合,乙腈和二甲苯的组合,乙腈和二甲基亚砜的组合,氯仿和二氯甲烷的组合,氯仿和乙醇的组合,氯仿和二甲苯的组合,氯仿和二甲基亚砜的组合,二氯甲烷和乙醇的组合,二氯甲烷和二甲苯的组合,二氯甲烷和二甲基亚砜的组合,乙醇和二甲苯的组合,乙醇和二甲基亚砜的组合或二甲苯和二甲基亚砜的组合,优选为四氢呋喃。

22.优选地,所述活性浆料的组成包括硅碳复合材料、第二粘结剂和导电剂。

23.优选地,所述硅碳复合材料的硅占比为10wt%~15wt%,例如可以是10wt%、10.5wt%、11wt%、11.5wt%、12wt%、12.5wt%、13wt%、13.5wt%、14wt%、14.5wt%或

15wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,所述硅碳复合材料、第二粘结剂和导电剂的质量比为(90~98):(1.5~5):(0.5~3),例如可以是90:1.5:0.5、91:2:1、92:2.5:1.25、93:3:1.5、94:3.5:1.75、95:4:2、96:4.5:2.25、97:5:2.5、98:1.5:2.75或98:5:3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,所述活性浆料的黏度为40%~45%,例如可以是40%、40.5%、41%、41.5%、42%、42.5%、43%、43.5%、44%、44.5%或45%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,所述活性浆料的涂覆密度为18~25mg/cm2,例如可以是18mg/cm2、18.5mg/cm2、19mg/cm2、19.5mg/cm2、20mg/cm2、20.5mg/cm2、21mg/cm2、21.5mg/cm2、22mg/cm2、22.5mg/cm2、23mg/cm2、23.5mg/cm2、24mg/cm2、24.5mg/cm2或25mg/cm2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.优选地,所述导电剂包括导电炭黑、导电石墨、碳纤维或碳纳米管中的任意一种或至少两种的组合,典型但非限制的组合包括导电炭黑和导电石墨的组合,导电炭黑和碳纤维的组合,导电炭黑和碳纳米管的组合,导电石墨和碳纤维的组合,导电石墨和碳纳米管的组合或碳纤维和碳纳米管的组合。

28.优选地,所述第二粘结剂包括羧甲基纤维素、丁苯橡胶、糊精、聚乙烯醇或聚丙烯酸中的任意一种或至少两种的组合,典型但非限制的组合包括羧甲基纤维素和丁苯橡胶的组合,羧甲基纤维素和糊精的组合,羧甲基纤维素和聚乙烯醇的组合,羧甲基纤维素和聚丙烯酸的组合,丁苯橡胶和糊精的组合,丁苯橡胶和聚乙烯醇的组合,丁苯橡胶和聚丙烯酸的组合,糊精和聚乙烯醇的组合,糊精和聚丙烯酸的组合或聚乙烯醇和聚丙烯酸的组合。

29.优选地,所述活性浆料所用溶剂包括水、乙醇水溶液或异丙醇水溶液中的任意一种或至少两种的组合,典型但非限制的组合包括乙醇水溶液和异丙醇水溶液的组合。

30.优选地,所述一次烘干的温度为70~90℃,例如可以是70℃、73℃、75℃、78℃、80℃、83℃、85℃、88℃或90℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,所述一次烘干的时间为1~3h,例如可以是1h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h、2h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9或3h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,所述二次烘干的温度为70~90℃,例如可以是70℃、73℃、75℃、78℃、80℃、83℃、85℃、88℃或90℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,所述二次烘干的时间为1~3h,例如可以是1h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h、2h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9或3h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.作为本发明优选的技术方案,所述制备方法包括如下步骤:

35.将含锂浆料涂覆在所述集流体层的表面上、执行一次烘干包括:将含锂浆料通过槽模涂布的方法涂覆在所述集流体层表面,涂覆的厚度为10~15μm,70~90℃一次烘干1~3h后,实现集流体层表面锂金属层的涂覆,其中所述含锂浆料的黏度为30%~35%,所述含

锂浆料的组成包括纳米金属锂粉末、第一粘结剂和石墨烯,所述纳米金属锂粉末的平均粒径为30~100nm,所述纳米金属锂粉末和所述石墨烯的质量比为(6~7):(2~3);

36.将活性浆料涂覆在所述锂金属层的表面上、执行二次烘干包括:将活性浆料通过挤压涂布的方法涂覆在所述锂金属层的表面,涂覆面密度为18~25mg/cm2,70~90℃二次烘干1~3h后,得到所述预锂化硅碳负极片,其中所述活性浆料的黏度为40%~45%,所述活性浆料的组成包括硅碳复合材料、第二粘结剂和导电剂,所述硅碳复合材料、所述第二粘结剂和所述导电剂的质量比为(90~98):(1.5~5):(0.5~3)。

37.第三方面,本发明提供一种锂离子电池,所述锂离子电池包括第一方面所述的预锂化硅碳负极片。

38.相对于现有技术,本发明具有以下有益效果:

39.本发明提供的预锂化硅碳负极片,能避免活性锂金属层与外部环境的直接接触,避免出现集流体层和活性材料层失去电接触现象,同时降低了预锂化硅碳负极片在后续加工中对操作环境的要求;在夹心结构中的锂金属层掺杂石墨烯,能稳定纳米金属锂的存在,解决电子传输受阻的问题;本发明提供的预锂化方法,采用连续涂布的方法,其预锂化程度可控,工艺流程简单,生产效率高且适合大规模生产。

附图说明

40.图1是根据本发明实施例的用于预锂化硅碳负极片的连续涂布方法的装置的示意图。

41.图2是根据本发明实施例提供的预锂化硅碳负极片的结构图。

42.附图标记:1

‑

第一料区,2

‑

接料盘,3

‑

涂布辊,4

‑

模头,5

‑

第一背辊,6

‑

第一烘箱,7

‑

第二料区,8

‑

中转辊,9

‑

中转缓冲校正辊,10

‑

第三料区,11

‑

第二背辊,12

‑

第二烘箱,13

‑

极片收卷辊,21

‑

活性材料层,22

‑

锂金属层,23

‑

集流体层。

具体实施方式

43.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

44.目前,针对硅碳负极材料有两类常见预锂化技术,一是通过电化学预锂化,二是通过直接接触短路法。电化学预锂化工艺流程复杂,对环境要求高,并且采用此方法预锂化所需的时间长。直接接触短路法采用金属锂薄层压制在预涂有活性材料的集流体表面,其主要存在以下弊端:(1)最外层的锂薄层具有高活性,对负极片在后续加工处理过程中的温度和湿度有更高的要求;(2)金属锂薄层质地柔软,在向极片上压制的过程中,极易粘结压力辊;(3)通过金属锂薄层提供的锂离子,远超过首次充电过程中不可逆消耗的锂离子,剩余的锂离子在后续循环过程中,会形成锂枝晶,进而引发严重的安全性问题。

45.现有技术公开了一种锂离子电池预锂化的方法,包括以下步骤:在惰性气氛条件下,将裸电芯置于电解液中,在裸电芯两侧的电解液中分别放置锂金属条;取两个电源,两个电源的正极与裸电芯的负极连接,两个电源的负极分别与两个金属锂条连接,对裸电芯的负极进行充电,充电的同时实现对裸电芯的负极的预锂化:充电完成后自电解液中取出裸电芯,按工序将裸电芯制成锂离子电池。该方法工艺流程复杂,预锂化程度不可控。

46.现有技术公开了一种锂电池电极的预锂化方法,预锂化方法包括:将电池极片和金属锂置于惰性或者低湿低氧环境中加热;在外力作用下将金属锂在电池极片表面摩擦,完成锂电池电极的预锂化。该方法在惰性气体保护下,通过外力和热辅助将锂金属附着在电极表面,在加热条件下,与电池极片接触处的锂软化,在外力作用下更容易粘附在电极表面,将金属锂和电池极片摩擦处理,在电极表面留下少量的锂,从而实现对电池的进行预锂化。该方法工艺流程复杂,对操作环境要求高。

47.现有技术公开了一种锂离子电池预锂化方法,预锂化方法包括:在室温下将锂粉、导电剂和聚合物在干粉状态下混合,并根据情况加入适量的锂盐,搅拌使之预混合均匀,然后通过升温加热或者加入有机溶剂,最终搅拌得到均匀的多元混合浆料;其次将多元混合浆料通过不同涂覆方法直接涂覆在锂离子电池的负极片表面,冷却或者溶剂挥发后得到表层为富锂导电涂层的负极片;最后利用表层为富锂导电涂层的负极片组装得到锂离子电池。其预锂化方法虽工艺简单,成本低,但是涂覆层活性高,对负极片后续加工处理过程中的工艺有更高的要求。

48.基于以上研究,如何提供一种预锂化程度可控,能避免出现集流体层和硅碳材料层失去电接触现象,低的负极片后续处理要求,工艺流程简单,生产效率高,及适合大规模生产的预锂化方法,成为了目前迫切需要解决的问题。

49.为了解决至少上述问题,本发明提供了预锂化硅碳负极片的制备方法。该制备方法包括:将含锂浆料置于如图1所示的装置的第一料区1中,铜箔置于第二料区7中,活性浆料置于第三料区10中;含锂浆料经涂布辊3,与铜箔经第一背辊5辊压,涂覆在铜集流体层表面,通过调节模头4来控制涂覆的厚度,经第一烘箱6一次烘干,实现集流体层表面的锂金属层涂覆,多余的含锂浆料和铜箔流入接料盘2中;涂有锂金属层的铜集流体层经中转辊8和中转缓冲校正辊9,与活性浆料经背辊11辊压,实现锂金属层表面的活性材料层涂覆,经第二烘箱12二次烘干,极片收卷辊13辊压后,得到如图2所示的预锂化硅碳负极片,其中锂金属层22在活性材料层21和集流体层23之间。

50.实施例1

51.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;所述预锂化硅碳负极片的制备方法包括如下步骤:

52.(1)含锂浆料通过槽模涂布的方法涂覆在集流体层表面,涂覆的厚度为13μm,80℃一次烘干2h后,实现铜集流体层表面锂金属层的涂覆;所述含锂浆料的黏度为33%,含锂浆料的组成包括纳米金属锂粉末、聚偏氟乙烯(美国苏威301f)、石墨烯和四氢呋喃,纳米金属锂粉末的平均粒径为60nm,其中纳米金属锂粉末和石墨烯的质量比为6.5:2.5;

53.(2)活性浆料通过挤压涂布的方法涂覆在步骤(1)所得锂金属层的表面,涂覆面密度为22mg/cm2,80℃二次烘干2h后,得到所述预锂化硅碳负极片;所述活性浆料的黏度为43%,活性浆料的组成包括硅碳复合材料、羧甲基纤维素(cmc松柏203)、导电炭黑和水,所述硅碳复合材料、羧甲基纤维素和导电炭黑的质量比为94:3:2,所述硅碳复合材料的硅含量为13wt%。

54.实施例2

55.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所

述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;所述预锂化硅碳负极片的制备方法包括如下步骤:

56.(1)含锂浆料通过槽模涂布的方法涂覆在集流体层表面,涂覆的厚度为12μm,75℃一次烘干2.5h后,实现铜集流体层表面锂金属层的涂覆;所述含锂浆料的黏度为32%,含锂浆料的组成包括纳米金属锂粉末、聚乙烯醇(pva

‑

1788)、石墨烯和乙腈,所述纳米金属锂粉末的平均粒径为40nm,其中纳米金属锂粉末和石墨烯的质量比为6.25:2.25;

57.(2)活性浆料通过挤压涂布的方法涂覆在步骤(1)所得锂金属层的表面,涂覆面密度为24mg/cm2,85℃二次烘干1.5h后,得到所述预锂化硅碳负极片;所述活性浆料的黏度为42%,活性浆料的组成包括硅碳复合材料、羧甲基纤维素(cmc松柏203)、导电石墨和乙醇水溶液,所述硅碳复合材料、羧甲基纤维素和导电石墨的质量比为96:4:2.5,所述硅碳复合材料的硅含量为12wt%。

58.实施例3

59.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;所述预锂化硅碳负极片的制备方法包括如下步骤:

60.(1)含锂浆料通过槽模涂布的方法涂覆在集流体层表面,涂覆的厚度为14μm,85℃一次烘干1.5h后,实现铜集流体层表面锂金属层的涂覆;所述含锂浆料的黏度为34%,含锂浆料的组成包括纳米金属锂粉末、聚四氟乙烯(ptfe

‑

f201)、石墨烯和氯仿,所述纳米金属锂粉末的平均粒径为80nm,其中纳米金属锂粉末和石墨烯的质量比为6.75:2.75;

61.(2)活性浆料通过挤压涂布的方法涂覆在步骤(1)所得锂金属层的表面,涂覆面密度为20mg/cm2,75℃二次烘干2.5h后,得到所述预锂化硅碳负极片;所述活性浆料的黏度为44%,活性浆料的组成包括硅碳复合材料、丁苯橡胶(sbr

‑

1500)、碳纤维和异丙醇水溶液,所述硅碳复合材料、丁苯橡胶和碳纤维的质量比为92:2:1,所述硅碳复合材料的硅含量为14wt%。

62.实施例4

63.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;所述预锂化硅碳负极片的制备方法包括如下步骤:

64.(1)含锂浆料通过槽模涂布的方法涂覆在集流体层表面,涂覆的厚度为10μm,90℃一次烘干1h后,实现铜集流体层表面锂金属层的涂覆;所述含锂浆料的黏度为35%,含锂浆料的组成包括纳米金属锂粉末、聚丙烯酸(路博润k

‑

702)、石墨烯和二氯甲烷,所述纳米金属锂粉末的平均粒径为30nm,其中纳米金属锂粉末和石墨烯的质量比为7:3;

65.(2)活性浆料通过挤压涂布的方法涂覆在步骤(1)所得锂金属层的表面,涂覆面密度为25mg/cm2,70℃二次烘干3h后,得到所述预锂化硅碳负极片;所述活性浆料的黏度为40%,活性浆料的组成包括硅碳复合材料、聚乙烯醇(pva

‑

1788)、碳纳米管和异丙醇水溶液,所述硅碳复合材料、聚乙烯醇和碳纳米管的质量比为98:5:3,所述硅碳复合材料的硅含量为10wt%。

66.实施例5

67.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所

述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;所述预锂化硅碳负极片的制备方法包括如下步骤:

68.(1)含锂浆料通过槽模涂布的方法涂覆在集流体层表面,涂覆的厚度为15μm,70℃一次烘干3h后,实现铜集流体层表面锂金属层的涂覆;所述含锂浆料的黏度为30%,含锂浆料的组成包括纳米金属锂粉末、聚丙烯酸酯(国产ar100)、石墨烯和乙醇,所述纳米金属锂粉末的平均粒径为100nm,其中纳米金属锂粉末和石墨烯的质量比为6:2;

69.(2)活性浆料通过挤压涂布的方法涂覆在步骤(1)所得锂金属层的表面,涂覆面密度为18mg/cm2,90℃二次烘干1h后,得到所述预锂化硅碳负极片;所述活性浆料的黏度为45%,活性浆料的组成包括硅碳复合材料、聚乙烯醇(pva

‑

1799)、导电炭黑和水,所述硅碳复合材料、糊精和导电炭黑的质量比为90:1.5:0.5,所述硅碳复合材料的硅含量为15wt%。

70.实施例6

71.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;

72.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于含锂浆料组成中的石墨烯等质量替换成导电石墨,其余均与实施例1相同。

73.实施例7

74.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;

75.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于含锂浆料组成中的石墨烯等质量替换成碳粉,其余均与实施例1相同。

76.实施例8

77.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;

78.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于含锂浆料组成中的石墨烯等质量替换成铜粉,其余均与实施例1相同。

79.实施例9

80.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;

81.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于含锂浆料的组成不包括石墨烯,其余均与实施例1相同。

82.实施例10

83.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;

84.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于含锂浆料组成中的聚偏氟乙烯(美国苏威301f)等质量替换成聚乙烯醇(pva

‑

1788),其余均与实施例1相同。

85.实施例11

86.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;

87.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于含锂浆料组成中的

聚偏氟乙烯(美国苏威301f)等质量替换成聚四氟乙烯(ptfe

‑

f201),其余均与实施例1相同。

88.实施例12

89.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;

90.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于含锂浆料的组成中的四氢呋喃替换成乙腈,其余均与实施例1相同。

91.实施例13

92.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;

93.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于含锂浆料的组成中的四氢呋喃替换成二氯甲烷,其余均与实施例1相同。

94.实施例14

95.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层设置22设置在活性材料层21和集流体层23之间;

96.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于含锂浆料采用刮涂方法涂覆在铜集流体表面,其余均与实施例1相同。

97.实施例15

98.本实施例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,所述夹心结构中锂金属层22设置在活性材料层21和集流体层23之间;

99.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于活性浆料采用刮涂方法涂覆在步骤(1)所得锂金属层的表面,其余均与实施例1相同。

100.对比例1

101.本对比例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片与实施例1的区别仅在于,活性材料层21设置在锂金属层22和集流体层23之间。

102.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于活性浆料通过挤压涂布的方法涂覆在集流体层表面,含锂浆料通过槽模涂布的方法涂覆在涂有活性材料的集流体层表面,其余均与实施例1相同。

103.对比例2

104.本对比例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片与实施例1的区别仅在于,所述预锂化硅碳负极片中未设置锂金属层22,而是在活性材料层21和集流体层23之间设置一片锂箔,其余均与实施例1相同。

105.对比例3

106.本对比例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片与实施例1的区别仅在于,所述预锂化硅碳负极片中未设置锂金属层22,依次设置有一片锂箔、活性材料层21和集流体层23,其余均与实施例1相同。

107.对比例4

108.本对比例提供了一种预锂化硅碳负极片,所述预锂化硅碳负极片与实施例1的区别仅在于,所述预锂化硅碳负极片中未设置锂金属层22,其余均与实施例1相同。

109.所述预锂化硅碳负极片的制备方法,与实施例1的区别仅在于不包括含锂浆料涂覆步骤,其余均与实施例1相同。

110.以上实施例和对比例的测试方法和结果如下:

111.将预锂化硅碳负极片组装成纽扣电池,进行容量和库伦效率的测试。

112.测试工步:放电:0.1c至5mv;0.05c至5mv;0.02c至5mv;0.01c至5mv。充电:0.1c至2v。

113.测试结果如表1所示:

114.表1

115.[0116][0117]

从表1可以看出以下几点:

[0118]

(1)本发明提供一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,夹心结构中锂金属层设置在活性材料层和集流体层之间,能避免活性锂金属层与外部环境的直接接触;结合实施例1~15可知,其不可逆容量为22.7~56.5mah

·

g

‑1,库伦效率为92.4%~97.0%。

[0119]

(2)结合实施例1和实施例6~9可知,实施例1中掺杂石墨烯,其不可逆容量低于实施例6~9提供的预锂化硅碳负极片,库伦效率高于实施例6~9提供的预锂化硅碳负极片;由此说明,含锂浆料中掺杂石墨烯,能够使得纳米级金属锂粉末均匀分散在石墨烯的表面和内部,使石墨烯起到了纳米级锂金属粉末载体的作用,能够稳定纳米金属锂;此外,可以利用石墨烯极高比表面积和电导率的优势,构建一个三维导电网络来连接集流体和活性材料层,起到电子传输通道的作用,有利于降低预锂化硅碳负极片的不可逆容量,提升其库伦效率。

[0120]

(3)结合实施例1和实施例10~11可知,实施例1中第一粘结剂使用的是聚偏氟乙烯,其不可逆容量低于实施例10~11提供的预锂化硅碳负极片,库伦效率高于实施例10~11提供的预锂化硅碳负极片;由此说明,使用聚偏氟乙烯制备出的预锂化锂金属层,一方面能更好的实现与铜集流体和待涂布的活性材料层较强的粘附,避免不同层之间的脱离,另一方面通过聚偏氟乙烯和石墨烯的协同作用,能够降低预锂化硅碳负极片的不可逆容量,

提升其库伦效率。

[0121]

(4)结合实施例1和实施例12~13可知,实施例1中含锂浆料的溶剂使用的是四氢呋喃,其不可逆容量低于实施例12~13提供的预锂化硅碳负极片,库伦效率高于实施例12~13提供的预锂化硅碳负极片;由此说明,以四氢呋喃为含锂浆料的溶剂能够实现纳米金属锂粉末的有效分散,避免不必要的副反应,同时在后续烘干过程中可以将四氢呋喃挥发除去,有利于降低预锂化硅碳负极片的不可逆容量,提升其库伦效率。

[0122]

(5)结合实施例1和实施例14~15可知,实施例1中含锂浆料采用槽模涂布方法,活性浆料采用挤压涂布的方法,其不可逆容量低于实施例14~15提供的预锂化硅碳负极片,库伦效率高于实施例14~15提供的预锂化硅碳负极片;由此说明,使用含锂浆料采用槽模涂布方法,活性浆料采用挤压涂布的方法,能够更好的实现各层之间的涂覆,利于活性材料层和铜集流体层之间的电子传输,从而降低预锂化硅碳负极片的不可逆容量,提升其库伦效率。

[0123]

(6)结合实施例1和对比例1可知,实施例1中锂金属层设置在活性材料层和集流体层之间,其不可逆容量低于对比例1提供的预锂化硅碳负极片,库伦效率高于对比例1提供的预锂化硅碳负极片;由此说明,将锂金属层设置在活性材料层和集流体层之间,避免活性锂金属层与外部环境的直接接触,避免出现集流体层和活性材料层失去电接触现象,有利于降低预锂化硅碳负极片的不可逆容量,提升其库伦效率。

[0124]

(7)结合实施例1和对比例2~4可知,实施例1中设置有锂金属层,其不可逆容量低于对比例2~4提供的预锂化硅碳负极片,库伦效率高于对比例2~4提供的预锂化硅碳负极片;由此说明,设置锂金属层利于活性材料和铜集流体之间的电子传输,降低预锂化硅碳负极片的不可逆容量,提升其库伦效率。

[0125]

综上所述,本发明提供的一种预锂化硅碳负极片,所述预锂化硅碳负极片为夹心结构,夹心结构中锂金属层设置在活性材料层和集流体层之间,能避免活性锂金属层与外部环境的直接接触,避免出现集流体层和活性材料层失去电接触现象,同时降低了预锂化硅碳负极片在后续加工中对操作环境的要求;采用连续涂布的方式,其预锂化程度可控,工艺流程简单,生产效率高且适合大规模生产。

[0126]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1