一种复合电极材料、制备方法及超级电容器与流程

1.本发明涉及电极材料技术领域,尤其涉及一种复合电极材料、制备方法及超级电容器

背景技术:

2.超级电容器是一种性能介于电池与传统电容器之间的新型储能器件,具有功率密度高、充放电速度快、使用寿命长、对环境无污染等优点,是优质的绿色能源之一。

3.特别是可弯曲的超级电容器,由于其潜在的应用领域,可以制成一些便携式电子设备,因此一直是一个重要的研究课题。实现可弯曲的超级电容器综合条件要求高,而存储能力和机械灵活性是最大的问题。解决此问题最有效的方法之一就是生产一种具有良好机械强度和高电容性能的电极材料,并以此电极材料来制备可弯曲的超级电容器。钛丝具有高导电性和高灵活性,基于钛丝制备的电极材料机械灵活性大,容易实现超级电容器的可弯曲。

4.中国专利cn108588755a公开了一种基于电沉积技术的三维硫化钴氧析出电极及其制备方法,具体公开了一种电沉积技术生产电极材料的方法以及电极,该电极包括金属基底和其上生长的由硫化钴纳米片组成的三维纳米花状结构,该电极具有较高得电流密度和较高的稳定性。然而使用该电极材料制作的电容器的充放电时间,仍然不能满足当下对于超级电容器的需求,因此,仍需要对电极材料的进行改进,以提高电极材料的性能。

技术实现要素:

5.为克服相关技术中存在的问题,本发明的目的之一是提供一种复合电极材料,该电极材料制作简便、成本低廉,并且具有优异的电学性能。

6.一种复合电极材料,包括:

7.电极基材;

8.复合层,所述复合层包覆在电极基材表面,所述复合层包括硫化钴和磷化钴。

9.在本发明较佳的技术方案中,所述复合层包括磷化钴层和硫化钴层,所述磷化钴层包覆在所述电极基材表面,所述硫化钴层包覆在所述磷化钴层表面。

10.在本发明较佳的技术方案中,所述复合层包括磷化钴层和硫化钴层,所述硫化钴层包覆在所述电极基材表面,所述磷化钴层包覆在所述硫化钴层表面。

11.在本发明较佳的技术方案中,所述磷化钴层包括球状的磷化钴纳米结构粒子,所述硫化钴层包括片状的硫化钴纳米结构粒子。

12.在本发明较佳的技术方案中,所述电极基材为钛、镍、铜或不锈钢。

13.本发明的目的之二是提供一种复合电极材料的制作方法,包括以下步骤:

14.制备电极基材;

15.通过电化学沉积法,在电极基材表面沉积生成硫化钴和磷化钴复合层。

16.利用该方法制备性能优异的电极,原材料来源丰富,制备方法简单,具有广阔的市

场前景。

17.在本发明较佳的技术方案中,所述制备电极基材,包括:

18.取电极材料,清除电极材料表面的氧化层,所述电极材料为纯钛、纯镍、铜或不锈钢;

19.用去离子水洗净所述电极材料,并用乙醇清洗、干燥待用。

20.在本发明较佳的技术方案中,所述在电极基材表面沉积生成硫化钴和磷化钴复合层,包括:

21.通过包含有次磷酸钠、醋酸钠和六水合氯化钴的第一混合溶液,制备磷化钴复合材料;

22.通过包含有六水合氯化钴和硫脲的第二混合溶液,制备硫化钴复合材料;

23.以所述第二混合溶液为电解液,以磷化钴复合材料为工作电极,通过电化学沉积法在磷化钴复合材料上生长硫化钴材料,获得磷化钴上复合硫化钴复合材料。

24.在本发明较佳的技术方案中,所述在电极基材表面沉积生成硫化钴和磷化钴复合层,包括:

25.通过包含有次磷酸钠、醋酸钠和六水合氯化钴的第一混合溶液,制备磷化钴复合材料;

26.通过包含有六水合氯化钴和硫脲的第二混合溶液,制备硫化钴复合材料;

27.以所述第一混合溶液为电解液,以所述硫化钴复合材料为工作电极,通过电化学沉积法在硫化钴复合材料上生长磷化钴材料,获得硫化钴上复合磷化钴复合材料。

28.在本发明较佳的技术方案中,所述通过包含有次磷酸钠、醋酸钠和六水合氯化钴的第一混合溶液,制备磷化钴复合材料,包括:

29.将次磷酸钠、醋酸钠和六水合氯化钴溶于水,使用超声波混合均匀制成所述第一混合溶液;

30.以所述第一混合溶液为电解液,以所述电极基材为工作电极,通过电化学沉积法在所述电极基材上生长磷化钴材料,获得所述磷化钴复合材料。

31.在本发明较佳的技术方案中,所述通过包含有六水合氯化钴和硫脲的第二混合溶液,制备硫化钴复合材料,包括:

32.将六水合氯化钴和硫脲溶于水,使用超声波混合均匀制成所述第二混合溶液;

33.以所述第二混合溶液为电解液,以所述电极基材为工作电极,通过电化学沉积法在所述电极基材上生长硫化钴材料,获得所述硫化钴复合材料。

34.在本发明较佳的技术方案中,获得的复合材料,均需用乙醇清洗2-5次,并在30℃-60℃的条件下真空干燥4-10小时待用。

35.在本发明较佳的技术方案中,所述第一混合溶液中次磷酸钠、醋酸钠、六水合氯化钴与水的用量比为:0.2~0.6mmol:0.05~0.15mmol:0.02~0.06mmol:20~40ml。

36.在本发明较佳的技术方案中,所述第二混合溶液中六水合氯化钴、硫脲与水的用量比为:0.004~0.02mmol:0.25~1mmol:20~40ml。

37.在本发明较佳的技术方案中,所述电化学沉积采用三电极电化学沉积,其中参比电极为:ag/agcl电极;对电极为铂电极。

38.在本发明较佳的技术方案中,所述电化学沉积法包括计时电流法、计时电位法或

循环伏安法;

39.若采用计时电流法,电位区间为-0.3~-1.2v,反应时间为10~2000s;

40.若采用计时电位法,反应电流密度为0.7~2.2ma/cm2,反应时间为20~1500s;

41.若采用循环伏安法,电位范围为-1.2~-0.2v,扫描速率为5~20mv/s,扫描圈数为5~15圈。

42.本发明的目的之三是提供一种超级电容器,所述超级电容器包括正极、负极以及两个电极之间的隔膜,所述正极和\或所述负极由以上所述的复合电极材料制成。该电容器的电极材料性能优异,电容器的比电容高、能量密度高、倍率性能优异以及循环稳定性出色。

43.本发明的有益效果为:

44.本发明提供的提供一种复合电极材料,该电极材料由电极基材和包覆在电极基材上的复合层构成,复合层包括硫化钴和磷化钴。球状的磷化钴纳米结构粒子和片状的硫化钴纳米结构粒子相互复合,使整个电极材料表面规则均匀,因此具有优异的电学性能。

45.本发明还提供了该电极材料的制备方法,该方法制作简便、成本低廉、材料易得,更具安全性和经济性。

46.本发明还提供了利用该电极材料制作的超级电容器,该电容器的比电容高、能量密度高、倍率性能优异以及循环稳定性出色。

附图说明

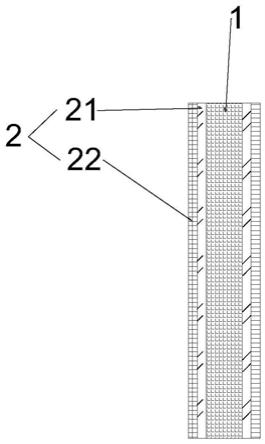

47.图1是本发明实施例示出的复合电极材料的结构示意图;

48.图2是磷化钴、硫化钴以及磷化钴上复合硫化钴三种电极制作的超级电容器在cv扫描速率为50mv/s的电容对比图;

49.图3是磷化钴、硫化钴以及磷化钴上复合硫化钴三种电极制作的超级电容器在cd为0.2ma的充放电时间对比图;

50.图4是磷化钴上复合硫化钴电极的二电极测试在不同扫描速率下的cv曲线图;

51.图5是磷化钴上复合硫化钴电极的二电极测试在不同电流下的充放电时间对比图;

52.图6是磷化钴上复合硫化钴电极制作的超级电容器在不同电流下的电容曲线;

53.图7是磷化钴上复合硫化钴电极制作的超级电容器的功率及能量密度的变化曲线图;

54.图8是磷化钴表征结构的sem图;

55.图9是硫化钴表征结构的sem图;

56.图10是磷化钴上复合硫化钴的表征结构的sem图;

57.图11是磷化钴上复合硫化钴电极制作的超级电容器在不同扫描速率下的cv曲线图;

58.图12是磷化钴上复合硫化钴电极制作的超级电容器在不同电流下的cd曲线图;

59.图13是硫化钴上复合磷化钴电极制作的超级电容器在不同扫描速率下的cv曲线图;

60.图14是硫化钴上复合磷化钴电极制作的超级电容器在不同电流下的cd曲线图;

61.图15是硫化钴上复合磷化钴以及磷化钴上复合硫化钴两种电极制作的超级电容器在扫描速率为50mv/s电容对比图;

62.图16是硫化钴上复合磷化钴以及磷化钴上复合硫化钴两种电极制作的超级电容器在cd为0.2ma的充放电时间对比图;

63.图17是磷化钴上复合不同浓度硫化钴在扫描速率为50mv/s电容对比图;

64.图18是磷化钴上复合不同浓度硫化钴在cd为0.2ma的充放电时间对比图。

65.附图标记:

66.1、电极基材;2、复合层;21、磷化钴层;22、硫化钴层。

具体实施方式

67.下面将参照附图更详细地描述本发明的优选实施方式。虽然附图中显示了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

68.在本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明和所附权利要求书中所使用的单数形式的“一种”、“该”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

69.应当理解,尽管在本发明可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

70.需要说明的是,在本发明的附图当中,co代表钴,cop代表磷化钴;cos代表硫化钴;cop&cos代表磷化钴上复合硫化钴,cos&cop代表硫化钴上复合磷化钴。

71.如图1所示,一种复合电极材料,包括:

72.电极基材1;

73.复合层2,所述复合层2包覆在电极基材1表面,所述复合层2包括硫化钴和磷化钴。更进一步地,所述复合层2包括磷化钴层21和硫化钴层22,所述磷化钴层21包覆在所述电极基材1表面,所述硫化钴层22包覆在所述磷化钴层21表面。

74.作为另一种实施方式,所述复合层2包括磷化钴层21和硫化钴层22两层结构,所述硫化钴层22包覆在所述电极基材1表面,所述磷化钴层21包覆在所述硫化钴层22表面。

75.进一步地,所述磷化钴层21包括球状的磷化钴纳米结构粒子,所述硫化钴层22为包括片状的硫化钴纳米结构粒子。

76.进一步地,所述电极基材1为钛、镍、铜或不锈钢。

77.上述电极材料由电极基材1和包覆在电极基材1上的复合层2构成,复合层2包括硫化钴和磷化钴。球状的磷化钴纳米结构粒子和片状的硫化钴纳米结构粒子相互复合。相对于单一的复合材料电极,如单一的磷化钴复合材料电极或硫化钴复合材料电极,磷化钴上

复合硫化钴或硫化钴上复合磷化钴的复合材料电极表面更规则均匀,因此具有优异的电学性能。

78.以下通过实现验证同种金属的硫化物和磷化物性能的区别。

79.图2是磷化钴、硫化钴以及磷化钴上复合硫化钴三种电极制作的超级电容器在cv扫描速率为50mv/s的电容对比图;图3是磷化钴、硫化钴以及磷化钴上复合硫化钴三种电极制作的超级电容器在cd为0.2ma的充放电时间对比图。从图中可看出,在相同条件下,磷化钴上复合硫化钴电极的电容和充放电时间优于磷化钴、硫化钴电极的电容和充放电时间,其中磷化钴电极性能最差。

80.图4是磷化钴上复合硫化钴电极的二电极测试在不同扫描速率下的cv曲线图;表现为循环伏安曲线。根据6个不同扫速的复合电极性能测试,这个复合电极超级电容器表现趋近为一个月牙型,表现出较好的对称性电容特性。电流范围为-0.05-0.175ma,表明了电极的电化学稳定性很好。从实验数据所作的图上看,从扫描速率为10mv/s的扫描速率开始,在0-1v的恒定电压的范围内,分别用扫描速率为10、30、50、80、100、200mv/s的扫描速率进行扫描,得到的图形围绕的面积随着扫速的增加也不断增大,当扫描速率为200mv/s时面积达到最大,且仍能保持较高的月牙形状,表现出较好的可逆性。

81.图5是磷化钴上复合硫化钴电极的二电极测试在不同电流下的充放电时间对比图。复合电极超级电容器从0.04ma开始测试,恒定的电压范围0-1v。需要注意的是,此图表现为典型的微型电容器对称结构,复合电极超级电容器的大电容是源于有效的离子硫化钴吸附在有效离子磷化钴表面。此图趋近于具有对称性的充放电曲线,也表明了具有高的可逆性。因为电流大小的不同,所以图形的形状发生了相应变化,从图形上可以观察到,当电流大小从0.04ma缓慢增加到0.1ma时,充电时间在逐渐减小,充电的时间最大达到了25s,最小为2s。

82.图6是磷化钴上复合硫化钴电极制作的超级电容器在不同电流下的电容曲线。根据公式

①

c=i*

△

t/计算出电容。从图像中观察到随着电流的增大,电容不断降低,依次为0.531、0.429、0.279、0.226、0.216f/cm3,电容最大为0.531f/cm3。

83.图7是磷化钴上复合硫化钴电极制作的超级电容器的功率及能量密度的变化曲线图。根据公式

②

e=1/2c

△

v2和

③

p=e/

△

t来计算功率密度和能量密度,用功率密度作横坐标,能量密度作纵坐标制作图像曲线,图像呈反比。能量密度依次为0.063、0.049、0.029、0.021、0.018mwh/cm3,能量密度最大为0.063mwh/cm3。

84.图8是磷化钴表征结构的sem图。从图中可以看出磷化钴的纳米级结构为球状,具有相对规整结构。图9是硫化钴表征结构的sem图。

85.从图中可以看出硫化钴的纳米级结构为片状,具有相对规整结构。图10是磷化钴上复合硫化钴的表征结构的sem图。从图中可以看出复合电极的纳米级结构为球体上面有片状结构,并且可以清楚看出硫化钴纳米结构粒子规则长在了磷化钴纳米结构粒子上面,复合电极具有相对规整结构。而相对规整的结构,使电极具有更好的性能。

86.图11是磷化钴上复合硫化钴电极制作的超级电容器在不同扫描速率下的cv曲线图,其表现方式为循环伏安曲线。在6个不同扫速的测试情况下,测出的复合电极超级电容器的性能。这个复合电极超级电容器表现趋近为一个葫芦型,表现出较好的对称性电容特性。电流范围为-5.0~6.0ma,说明了电极的电化学稳定性很好。从实验数据所作的图进行

分析,从扫描速率为10mv/s的扫描速率开始测试,在电压窗口为-0.2~0.45v的恒定电压的范围内,分别用扫描速率为10,30,50,80,100,200mv/s的扫描速率进行扫描,所得葫芦型图形的面积随着扫速的增加也增大,而且当扫描速率为200mv/s时,葫芦型图形的面积达到最大,并且仍能保持较高的葫芦形状,表现出了较好的可逆性。

87.图12是磷化钴上复合硫化钴电极制作的超级电容器在不同电流下的cd曲线图。所得曲线是复合电极超级电容器在不同电流下的充放电曲线,复合电极超级电容器的充放电曲线从0.2ma开始测试,电压范围是恒定的-0.2~0.45v。根据分析可知,复合电极超级电容器之所以有大电容是因为有效的离子硫化钴吸附在有效离子磷化钴表面。所得图像趋近于对称的充放电曲线,也说明了高的可逆性。从图形上观察可知,虽然电流大小从0.2ma慢慢增加到1.0ma,但是充电的时间却逐渐减小,充电时间最大达到65s最小为12s。

88.图13是硫化钴上复合磷化钴电极制作的超级电容器在不同扫描速率下的cv曲线图,其表现方式为循环伏安曲线。在6个不同扫速的测试情况下,测出的复合电极超级电容器的性能。这个复合电极超级电容器表现趋近为一个半椭圆型,表现出较好的对称性电容特性。电流范围为-2.5~3.0ma,说明了电极的电化学稳定性很好。从实验数据所作的图进行分析,从扫描速率为10mv/s的扫描速率开始测试,在电压窗口为-0.2~0.45v的恒定电压的范围内,分别用扫描速率为10,30,50,80,100,200mv/s的扫描速率进行扫描,所得半椭圆型图形的面积随着扫速的增加也增大,而且当扫描速率为200mv/s时,半椭圆型图形的面积达到最大,并且仍能保持较高的半椭圆形状,表现出了较好的可逆性。

89.图14是硫化钴上复合磷化钴电极制作的超级电容器在不同电流下的cd曲线图。所得曲线是复合电极超级电容器在不同电流下的充放电曲线,复合电极超级电容器的充放电曲线从0.15ma开始测试,电压范围是恒定的-0.2~0.45v。根据分析可知,复合电极之所以有大电容是因为有效的离子磷化钴吸附在有效离子硫化钴表面。所得图像趋近于对称的充放电曲线,也说明了高的可逆性。从图形上观察可知,虽然电流大小从0.15ma慢慢增加到1.0ma,但是充电的时间却逐渐减小,充电时间最大达到55s最小为6s。

90.图15是硫化钴上复合磷化钴以及磷化钴上复合硫化钴两种电极制作的超级电容器在扫描速率为50mv/s电容对比图;图16是硫化钴上复合磷化钴以及磷化钴上复合硫化钴两种电极制作的超级电容器在cd为0.2ma的充放电时间对比图。从图中可看出,在相同条件下,磷化钴上复合硫化钴的电容和充放电时间远大于硫化钴上复合磷化钴的电容和充放电时间,即磷化钴上复合硫化钴的电极性能优于硫化钴上复合磷化钴的电极的性能。

91.实施例1

92.一种复合电极材料的制作方法,包括以下步骤:

93.(1)制备电极基材1;

94.(2)通过电化学沉积法在电极基材1表面沉积生成硫化钴和磷化钴复合层2。

95.进一步地,制备电极基材1的具体步骤包括:

96.(1)取电极材料,清除电极材料表面的氧化层,所述电极材料为纯钛、纯镍、铜或不锈钢;所选取的电极基材1需具有高机械稳定性和优异的导电性。

97.(2)用去离子水洗净步骤(1)中的电极材料,并用乙醇清洗、干燥待用。

98.进一步地,在所述电极基材1表面沉积生成硫化钴和磷化钴复合层2包括:

99.通过包含有次磷酸钠、醋酸钠和六水合氯化钴的第一混合溶液,制备磷化钴复合

材料;所述第一混合溶液为次磷酸钠、醋酸钠、六水合氯化钴与水的混合溶液。

100.通过包含有六水合氯化钴和硫脲的第二混合溶液,制备硫化钴复合材料;所述第二混合溶液为六水合氯化钴、硫脲与水的混合溶液。

101.以所述第二混合溶液为电解液,以磷化钴复合材料为工作电极,通过电化学沉积法在磷化钴复合材料上生长硫化钴材料,获得磷化钴上复合硫化钴复合材料。

102.以所述第一混合溶液为电解液,以所述电极基材为工作电极,通过电化学沉积法在所述电极基材上生长磷化钴材料,获得所述磷化钴复合材料。

103.更具体地,制作方法如下:

104.s1.制备磷化钴复合材料:

105.s1.1.将次磷酸钠、醋酸钠和六水合氯化钴溶于水,使用超声波混合均匀制成混合溶液;其中使用超声波混合两分钟,使各溶质充分溶解在溶剂中。

106.s1.2.将s1.1中的混合溶液导入三极管,以所述电极基材1为工作电极,通过电化学沉积法在所述电极基材1上生长磷化钴复合材料,从而获得磷化钴复合材料;所述磷化钴复合材料经清洗、干燥后可用做磷化钴复合电极。

107.s2.制备硫化钴复合材料:

108.s2.1.将六水合氯化钴和硫脲溶于水,使用超声波混合均匀制成混合溶液;

109.s2.2.将s2.1中的混合溶液导入三极管,以所述电极基材1为工作电极,通过电化学沉积法在所述电极基材1上生长硫化钴材料,从而获得硫化钴复合材料;所述硫化钴复合材料经清洗、干燥后可用做磷化钴复合电极。

110.s3.制备磷化钴上复合硫化钴材料:

111.s3.1.取s2.1中的混合溶液导入三极管,以步骤s1中获得的磷化钴复合材料为工作电极,通过电化学沉积法在磷化钴复合材料上生长硫化钴材料,从而获得磷化钴上复合硫化钴复合材料;所述磷化钴上复合硫化钴复合材料经清洗、干燥后可用做磷化钴复合电极。

112.s4.制备硫化钴上复合磷化钴复合材料:

113.s4.1.取s1.1中的混合溶液导入三极管,以步骤s2中获得的磷化钴复合材料为工作电极,通过电化学沉积法在硫化钴复合材料上生长磷化钴材料,从而获得硫化钴上复合磷化钴复合材料;所述硫化钴上复合磷化钴复合材料经清洗、干燥后可用做磷化钴复合电极。

114.步骤s1.1、s2.1、s3.1、s4.1所获得的复合材料,均需用乙醇清洗2-5次,在30℃-60℃的条件下真空干燥4-10小时待用。所述复合材料包括磷化钴复合材料、硫化钴复合材料、硫化钴上复合磷化钴复合材料、磷化钴上复合硫化钴复合材料。

115.进一步地,所述s1.1中次磷酸钠、醋酸钠、六水合氯化钴与水的用量比为:0.2~0.6mmol:0.05~0.15mmol:0.02~0.06mmol:20~40ml;

116.所述s2.1中六水合氯化钴、硫脲与水的用量比为:0.004~0.02mmol:0.25~1mmol:20~40ml;

117.所述电化学沉积法以ag/agcl电极为参比电极,以铂电极为对电极进行电化学沉积;

118.所述电化学沉积法包括计时电流法、计时电位法或循环伏安法;若采用计时电流

法,区间电位为-0.3~-1.2v,反应时间为10~2000s;若采用计时电位法,反应电流密度为0.7~2.2ma/cm2,反应时间为20~1500s;若采用循环伏安法,电位范围为-1.2~-0.2v,扫描速率为5~20mv/s,扫描圈数为5~15圈。

119.下表为制备方法所用的各药品的的详细介绍:

120.药品名称分子式分子量性状次磷酸钠nah2po287.98白色光亮结晶六水合氯化钴cocl2

·

6h2o237.93红色或红紫色结晶醋酸钠ch3coona82.03白色结晶粉末硫脲h2ncsnh276.12白色光亮结晶乙醇c2h6o46.07无色透明液体

121.下面结合具体实施例对本发明提供的硫化钴复合电极材料及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

122.1)磷化钴材料的制备

123.准备电极基材1:取纯钛丝,用镊子将其表面的氧化层刮除,以防止所需材料无法长到基底材料上。用剪刀剪取大概5cm长度的小段纯钛丝备用,并剪取若干段备用。用去离子水洗净所剪取的纯钛丝,再用乙醇清洗,干燥待用。

124.制备溶液:以每30ml混合溶液电沉积一个电极为标准,称取次磷酸钠0.2mmol、醋酸钠0.05mmol和六水合氯化钴0.02mmol,将三者混合溶于装有20ml去离子水的烧杯中,并用超声搅拌两分钟左右把溶液混合均匀。取出三极管,将混合溶液倒入三极管中,需注意,三极管的三个液面需持平。然后连接电化学工作站,在工作电极连接制备好的纯钛丝,将其放入三极管中,其中放入长度不超过四厘米,且工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。电极基材1纯钛丝不能接触三极管管壁,防止材料生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

125.采用循环伏安法进行电化学沉积,沉积的电压窗口为-1.2v,扫描速率为5mv/s,沉积圈数为5圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,以去除杂质离子,而后在30℃的条件下真空干燥4小时左右待测待用,此处磷化钴电极制作不少于五根待用。

126.2)硫化钴材料的制备

127.准备电极基材1:取纯钛丝,用镊子将其表面的氧化层刮除,以防止所需材料无法长到基底材料上。用剪刀剪取大概5cm长度的小段纯钛丝备用,并剪取若干段备用。用去离子水洗净所剪取的纯钛丝,再用乙醇清洗,干燥待用。

128.制备溶液:以每30ml混合溶液电沉积一个电极为标准,准确称取六水合氯化钴0.004mmol和硫脲0.3mmol,将二者混合溶于装有20ml去离子水的烧杯中,超声搅拌两分钟左右把溶液混合均匀。取出三极管,将溶液倒入三极管中,需注意,三极管的三个液面需持平。然后连接电化学工作站,工作电极连接事先准备好的所述电极基材1纯钛丝,将其放入三极管中,放入长度不超过四厘米,且工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。所述电极基材1不能接触管壁,防止材料生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

129.采用循环伏安法进行电化学沉积,沉积的电压窗口为-1.2v,扫描速率为5mv/s,沉积圈数为5圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在30℃的条

件下真空干燥4小时左右待测待用,此处磷化钴电极制作不少于五根待用。

130.3)磷化钴上复合硫化钴材料的制备

131.取上述步骤(2)中制备的六水合氯化钴和硫脲的混合溶液,将溶液倒入三极管中并使三极管的三个液面需持平。然后连接电化学工作站,工作电极连接之前制备好的磷化钴复合材料,将其放入三极管中,放入长度不超过四厘米,工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。复合材料不能接触管壁,防止后续硫化钴生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

132.采用循环伏安法进行电化学沉积,沉积的电压窗口为-1.2v,扫描速率为5mv/s,沉积圈数为5圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在30℃的条件下真空干燥4小时左右待测,此处磷化钴上复合硫化钴电极制作不少于三根。

133.4)硫化钴上复合磷化钴材料的制备

134.取上述步骤(1)中制备的次磷酸钠、醋酸钠和六水合氯化钴的混合溶液,将溶液倒入三极管中并使三极管的三个液面需持平。然后连接电化学工作站,工作电极连接之前制备好的硫化钴复合材料,将其放入三极管中,放入长度不超过四厘米,工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。复合材料不能接触管壁,防止后续硫化钴生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

135.采用循环伏安法进行电化学沉积,沉积的电压窗口为-1.2v v,扫描速率为5mv/s,沉积圈数为5圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在30℃的条件下真空干燥4小时左右待测,此处硫化钴上复合磷化钴不少于三根。

136.实施例2

137.本实施例的电化学沉积法的制备复合电极材料,包括以下步骤:

138.1)磷化钴材料的制备

139.准备电极基材1:取纯钛丝,用镊子将其表面的氧化层刮除,以防止所需材料无法长到基底材料上。用剪刀剪取大概5cm长度的小段纯钛丝备用,并剪取若干段备用。用去离子水洗净所剪取的纯钛丝,再用乙醇清洗,干燥待用。

140.制备溶液:以每40ml混合溶液电沉积一个电极为标准,称取次磷酸钠0.6mmol、醋酸钠0.15mmol和六水合氯化钴0.06mmol,将三者混合溶于装有20ml去离子水的烧杯中,并用超声搅拌两分钟左右把溶液混合均匀。取出三极管,将混合溶液倒入三极管中,需注意,三极管的三个液面需持平。然后连接电化学工作站,在工作电极连接制备好的纯钛丝,将其放入三极管中,其中放入长度不超过四厘米,且工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。电极基材1纯钛丝不能接触三极管管壁,防止材料生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

141.采用循环伏安法进行电化学沉积,沉积的电压窗口为-0.2v,扫描速率为15mv/s,沉积圈数为5圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,以去除杂质离子,而后在55℃的条件下真空干燥9小时左右待测待用,此处磷化钴复合材料制作不少于五根待用。

142.2)硫化钴材料的制备

143.准备电极基材1:取纯钛丝,用镊子将其表面的氧化层刮除,以防止所需材料无法长到基底材料上。用剪刀剪取大概5cm长度的小段纯钛丝备用,并剪取若干段备用。用去离子水洗净所剪取的纯钛丝,再用乙醇清洗,干燥待用。

144.制备溶液:以每40ml混合溶液电沉积一个电极为标准,准确称取六水合氯化钴0.02mmol和硫脲0.9mmol,将二者混合溶于装有40ml去离子水的烧杯中,超声搅拌两分钟左右把溶液混合均匀。取出三极管,将溶液倒入三极管中,需注意,三极管的三个液面需持平。然后连接电化学工作站,工作电极连接事先准备好的所述电极基材1纯钛丝,将其放入三极管中,放入长度不超过四厘米,且工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。所述电极基材1不能接触管壁,防止材料生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

145.采用循环伏安法进行电化学沉积,沉积的电压窗口为-0.2v,扫描速率为20mv/s,沉积圈数为15圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在55℃的条件下真空干燥9小时左右待测待用,此处磷化钴复合材料制作不少于五根待用。

146.3)磷化钴上复合硫化钴材料的制备

147.取上述步骤(2)中制备的六水合氯化钴和硫脲的混合溶液,将溶液倒入三极管中并使三极管的三个液面需持平。然后连接电化学工作站,工作电极连接之前制备好的磷化钴复合材料,将其放入三极管中,放入长度不超过四厘米,工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。器件不能接触管壁,防止后续硫化钴生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

148.采用循环伏安法进行电化学沉积,沉积的电压窗口为-0.2v,扫描速率为20mv/s,沉积圈数为15圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在55℃的条件下真空干燥9小时左右待用,此处磷化钴上复合硫化钴复合材料制作不少于三根。

149.4)硫化钴上复合磷化钴材料的制备

150.取上述步骤(1)中制备的次磷酸钠、醋酸钠和六水合氯化钴的混合溶液,将溶液倒入三极管中并使三极管的三个液面需持平。然后连接电化学工作站,工作电极连接之前制备好的硫化钴复合材料,将其放入三极管中,放入长度不超过四厘米,工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。硫化钴复合材料不能接触管壁,防止后续硫化钴生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

151.采用循环伏安法进行电化学沉积,沉积的电压窗口为-0.2v,扫描速率为20mv/s,沉积圈数为15圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在55℃的条件下真空干燥9小时左右待用,此处硫化钴上复合磷化钴不少于三根。

152.实施例3

153.本实施例的电化学沉积法的制备复合电极材料,包括以下步骤:

154.1)磷化钴材料的制备

155.准备电极基材1:取纯钛丝,用镊子将其表面的氧化层刮除,以防止所需材料无法长到基底材料上。用剪刀剪取大概5cm长度的小段纯钛丝备用,并剪取若干段备用。用去离子水洗净所剪取的纯钛丝,再用乙醇清洗,干燥待用。

156.制备溶液:以每30ml混合溶液电沉积一个电极为标准,称取次磷酸钠0.5mmol、醋酸钠0.1mmol和六水合氯化钴0.05mmol,将三者混合溶于装有30ml去离子水的烧杯中,并用超声搅拌两分钟左右把溶液混合均匀。取出三极管,将混合溶液倒入三极管中,需注意,三极管的三个液面需持平。然后连接电化学工作站,在工作电极连接制备好的纯钛丝,将其放入三极管中,其中放入长度不超过四厘米,且工作电极夹头不能与液面接触,防止短路以及

夹头被腐蚀。电极基材1纯钛丝不能接触三极管管壁,防止材料生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

157.采用循环伏安法进行电化学沉积,沉积的电压窗口为-0.6v,扫描速率为10mv/s,沉积圈数为15圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,以去除杂质离子,而后在50℃的条件下真空干燥6小时左右待测待用,此处磷化钴复合材料制作不少于五根待用。

158.2)硫化钴材料的制备

159.准备电极基材1:取纯钛丝,用镊子将其表面的氧化层刮除,以防止所需材料无法长到基底材料上。用剪刀剪取大概5cm长度的小段纯钛丝备用,并剪取若干段备用。用去离子水洗净所剪取的纯钛丝,再用乙醇清洗,干燥待用。

160.制备溶液:以每30ml混合溶液电沉积一个电极为标准,准确称取六水合氯化钴0.005mmol和硫脲0.75mmol,将二者混合溶于装有30ml去离子水的烧杯中,超声搅拌两分钟左右把溶液混合均匀。取出三极管,将溶液倒入三极管中,需注意,三极管的三个液面需持平。然后连接电化学工作站,工作电极连接事先准备好的所述电极基材1纯钛丝,将其放入三极管中,放入长度不超过四厘米,且工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。所述电极基材1不能接触管壁,防止材料生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

161.采用循环伏安法进行电化学沉积,沉积的电压窗口为-0.6v,扫描速率为5mv/s,沉积圈数为5圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在50℃的条件下真空干燥6小时左右待测待用,此处磷化钴复合材料制作不少于五根待用。

162.3)磷化钴上复合硫化钴材料的制备

163.取上述步骤(2)中制备的六水合氯化钴和硫脲的混合溶液,将溶液倒入三极管中并使三极管的三个液面需持平。然后连接电化学工作站,工作电极连接之前制备好的磷化钴复合材料,将其放入三极管中,放入长度不超过四厘米,工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。磷化钴复合材料不能接触管壁,防止后续硫化钴生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

164.采用循环伏安法进行电化学沉积,沉积的电压窗口为-0.6v,扫描速率为5mv/s,沉积圈数为5圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在50℃的条件下真空干燥6小时左右待测,此处磷化钴上复合硫化钴复合材料制作不少于三根。

165.4)硫化钴上复合磷化钴材料的制备

166.取上述步骤(1)中制备的次磷酸钠、醋酸钠和六水合氯化钴的混合溶液,将溶液倒入三极管中并使三极管的三个液面需持平。然后连接电化学工作站,工作电极连接之前制备好的硫化钴复合材料,将其放入三极管中,放入长度不超过四厘米,工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。复合材料不能接触管壁,防止后续硫化钴生长不均匀。以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

167.采用循环伏安法进行电化学沉积,沉积的电压窗口为-0.6v,扫描速率为10mv/s,沉积圈数为15圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在50℃的条件下真空干燥6小时左右待测,此处硫化钴上复合磷化钴不少于三根。

168.由于硫化钴纳米结构粒子规则长在了磷化钴纳米结构粒子上面,磷化钴上包覆有硫化钴的复合电极有相对规整结构,使用该电极制作的超级电容器也具有优异的性能。

169.实施例4

170.不同浓度的混合溶液制备出的电极性能不同,下面以六水合氯化钴和硫脲的混合溶液为例,对此展开说明。其中在本实施例的混合溶液中,以每30ml水配备0.005mmol六水合氯化钴和0.75mmol硫脲为基准,改变六水合氯化钴的浓度,以验证不同钴源浓度对制备的电极性能的影响。

171.1)1.5倍钴源复合复合材料制备:以每30ml混合溶液电沉积一个电极为标准,称取六水合氯化钴0.0075mmol和硫脲0.75mmol,将二者混合溶于装有30ml去离子水的烧杯中,超声搅拌两分钟左右把溶液混合均匀。然后取出三极管,将溶液倒入三极管中需注意,三极管的三个液面需持平。然后连接电化学工作站,工作电极连接之前制备好的磷化钴复合材料,将其放入三极管中,入长度不超过四厘米,注意工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。复合材料不能接触管壁,防止后续硫化钴生长不均匀,以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

172.采用循环伏安法进行电化学沉积,沉积的电压窗口为-1.2~0.2v,扫描速率为5mv/s,沉积圈数为5圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在50℃的条件下真空干燥6小时左右待测待用。

173.2)2倍钴源复合复合材料制备:以每30ml混合溶液电沉积一个复合材料为标准,准确称取六水合氯化钴0.01mmol和硫脲1.715g,将二者混合溶于装有30ml去离子水的烧杯中,超声搅拌两分钟左右把溶液混合的足够均匀。然后取出三极管,将溶液倒入三极管中需注意,三极管的三个液面需持平。然后连接电化学工作站,工作电极连接之前制备好的磷化钴复合材料,将其放入三极管中,入长度不超过四厘米,注意工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。磷化钴复合材料不能接触管壁,防止后续硫化钴生长不均匀,以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

174.采用循环伏安法进行电化学沉积,沉积的电压窗口为-1.2~0.2v,扫描速率为5mv/s,沉积圈数为5圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在50℃的条件下真空干燥6小时左右待测待用。

175.3)3倍钴源复合材料制备:以每30ml混合溶液电沉积一个电极为标准,准确称取六水合氯化钴0.015mmol和硫脲1.715g,将二者混合溶于装有30ml去离子水的烧杯中,超声搅拌两分钟左右把溶液混合的足够均匀。然后取出三极管,将溶液倒入三极管中需注意,三极管的三个液面需持平。然后连接电化学工作站,工作电极连接之前制备好的磷化钴复合材料,将其放入三极管中,入长度不超过四厘米,注意工作电极夹头不能与液面接触,防止短路以及夹头被腐蚀。磷化钴复合材料不能接触管壁,防止后续硫化钴生长不均匀,以ag/agcl电极作为参比电极,以铂电极作为对电极进行电化学沉积。

176.采用循环伏安法进行电化学沉积,沉积的电压窗口为-1.2~0.2v,扫描速率为5mv/s,沉积圈数为5圈。沉积结束以后将沉积好的材料用乙醇清洗2-3次,去除杂质离子,在50℃的条件下真空干燥6小时左右待测待用。

177.图17是磷化钴上复合不同浓度硫化钴在扫描速率为50mv/s电容对比图。图18是磷化钴上复合不同浓度硫化钴在cd为0.2ma的充放电时间对比图。图17-18中,1.0co代表原始钴源浓度、1.5co代表1.5倍的原始钴源浓度,以此类推。从图中可看出,在相同条件下,钴源浓度大于原始浓度0.005mmol时,钴源浓度越高,磷化钴上复合硫化钴电极的性能就越好。

但是其性能均都低于原始钴源浓度。磷化钴上复合原始钴源浓度硫化钴电极的电容和充放电时间远大于磷化钴上复合其它高浓度钴源硫化钴电极的电容和充放电时间。即在30ml水配备0.005mmol六水合氯化钴、0.75mmol硫脲所制得的磷化钴上复合硫化钴电极性能较优。

178.一种超级电容器,所述超级电容器包括正极、负极以及两个电极之间的隔膜,所述正极和\或所述负极以上所述的复合电极材料制成。该电容器的比电容高、能量密度高、倍率性能优异以及循环稳定性出色。

179.电容器的正极、负极以及隔膜之间的间隙还填充有电解质,电解质填充在超级电容器中,可用于测试电容器的性能。

180.以下提供电解质的制备方法:

181.液态电解质的制备:以每30ml电解质测试材料性能为标准,准确称取5.05g氢氧化钾放入装有30ml去离子水的烧杯中,超声搅拌,使氢氧化钾溶解均匀。液态电解质制备完成,待用。

182.固态电解质的制备:准确称取6g聚乙烯醇,放入装有60ml去离子水的烧杯中,在95℃的条件下磁力搅拌两小时。等溶液呈现粘稠状且内部无气泡,停止搅拌并冷却至室温。在冷却过程中,准确称取3g氢氧化钾,放入装有10ml的去离子水的另一个烧杯中,超声使其溶解均匀。待聚乙烯醇溶液冷却至室温后,边搅拌边将配制好的氢氧化钾溶液缓慢倒入其中。固态电解质制备完成,封装待用。

183.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1