一种SnO

一种sno2‑

x

及其制备方法和应用、复合电极

技术领域

1.本发明涉及一种sno2‑

x

及其制备方法和应用、复合电极。

背景技术:

2.锂离子电池材料负极以石墨材料为主,其最成功的原因在于其稳定的储锂机制和性能表现,但由于对锂离子电池能量密度的要求,石墨材料的可逆容量较低成为了限制其发展的主要因素。sno2材料由于其超高可逆储锂反应,成为了下一代负极材料的备选之一。但由于其较低的电导率以及转化反应和合金化反应机理所带来的近300%的体积膨胀,导致其具有很差的循环性能表现。近来,富含氧空位的材料由于对其本征电导率的影响,带来了电性能方面的巨大提升,sno2‑

x

成为了具有优异稳定性的高容量负极材料的新型材料,是进一步提高锂离子电池能量密度的有力竞争者之一。另一方面,纳米化具有缓冲较大应力应变的能力,从而降低了体积膨张所带来的影响,同时缩短了锂离子和电子的传输路径,成为近年来的研究热点。

3.专利文献cn106268750a公开了一种可见光响应型光还原活性sno2‑

x

纳米颗粒的制备方法,其制备得到了sno2‑

x

纳米颗粒,但是其制备得到的氧空位浓度较低,制备得到的电极无法实现很好的效果,而且反应时间需要20~27小时,反应时间过长,不利于工业生产。

4.现有技术中,研究大部分的集中在将sno2‑

x

制备成负极材料,而没有对于含sno2‑

x

的复合电极进行研究。

5.以上研究表明,快速且制备出较高氧空位浓度的sno2‑

x

纳米颗粒对锂离子电池的发展具有深远的影响。

技术实现要素:

6.本发明要解决的技术问题在于现有技术中sno2‑

x

的制备方法存在氧空位浓度较低,反应速率过低的缺陷,而提供了一种sno2‑

x

及其制备方法和应用、复合电极。本发明的sno2‑

x

的制备方法反应时间短,得到的sno2‑

x

氧空位浓度较高,且其氧空位浓度在一定范围内可控,由sno2‑

x

制备得到的电极电学性能优异,且sno2‑

x

作为添加剂制备得到的复合电极电学性能优异。

7.本发明通过以下技术方案解决上述技术问题。

8.本发明提供了一种sno2‑

x

,所述sno2‑

x

中sn元素的3d

3/2

轨道的结合能为486.3~486.8ev,sn元素的3d

5/2

轨道的结合能为494.7~495.2ev。

9.本发明还提供了一种sno2‑

x

的制备方法,其包括如下步骤:

10.将混合溶液通过火焰喷雾热解,即可;

11.其中,所述混合溶液包括锡源、表面活性剂、有机溶剂和水。

12.本发明中,所述火焰喷雾热解中,所述混合溶液发生雾化,并进行燃烧、爆炸、水解、烧结等一系列反应后,真空泵将产品颗粒随着气流带到收集器的玻纤滤膜上,沉积得到sno2‑

x

纳米颗粒。

13.本发明中,较佳地,所述火焰喷雾热解包括将所述混合溶液雾化得到液滴。

14.其中,较佳地,所述液滴的大小为5~20微米。

15.其中,较佳地,所述液滴通过将所述混合溶液经气体剪切得到。

16.较佳地,所述气体为o2。

17.较佳地,所述气体产生的剪切压力为0.1~0.3mpa。

18.较佳地,所述雾化时,所述混合溶液的进料速度为2~10ml/min,例如为5ml/min。

19.较佳地,所述雾化时,所述混合溶液采用注射泵或者连续注射泵进行进料,例如可采用蠕动注射泵。

20.本发明中,所述火焰喷雾热解的火焰一般通过燃烧含氧气体得到。

21.其中,较佳地,所述含氧气体为h2和o2的混合气体;更佳地,所述含氧气体中,h2的流量为0.08~2m3/h,例如为0.15m3/h,o2的流量为0.5~1.2m3/h,例如为1m3/h。

22.本发明中,较佳地,所述火焰喷雾热解中,燃烧火焰区域的温度为800~1500℃。

23.本发明中,所述锡源可为本领域常规的能够提供锡元素的有机物和/或无机物,较佳地为四氯化锡、辛酸亚锡、四丁基锡和二氯化锡中的一种或多种,更佳地为四氯化锡。

24.本发明中,较佳地,所述表面活性剂为聚乙二醇、聚乙烯醇、聚乙烯吡咯烷酮和吐温中的一种或多种。

25.本发明中,较佳地,所述锡源与所述表面活性剂的摩尔比为3:10~10:3,例如为2:3或1:1。

26.本发明中,所述有机溶剂可为本领域常规的有机溶剂,较佳地为乙醇、甲苯、二甲苯、丙酸中的一种或多种。

27.本发明中,较佳地,所述有机溶剂与所述水的体积比为1:1~9:1,例如为1.4或1.6。

28.本发明中,较佳地,所述混合溶液通过将所述锡源、所述表面活性剂、所述有机溶剂和所述水混合搅拌得到,所述搅拌的时间较佳地为3~6h,例如为5h。

29.本发明中,较佳地,所述混合溶液中,所述锡源和所述表面活性剂的总摩尔数,与所述有机溶剂的体积的比值为0.1~1mol/l,例如为0.43mol/l、0.67mol/l或0.83mol/l。

30.本发明还提供了一种sno2‑

x

,其由如前所述的sno2‑

x

的制备方法制得。

31.本发明中,较佳地,所述sno2‑

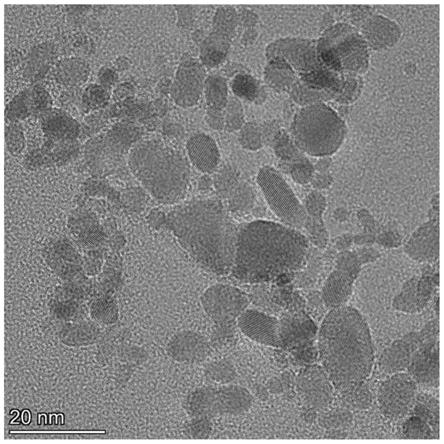

x

的粒径为5~20nm。

32.本发明中,较佳地,所述sno2‑

x

的比表面积为100~130m2/g。

33.本发明中,较佳地,所述sno2‑

x

为金红石相。

34.本发明中,较佳地,所述sno2‑

x

的电子顺磁共振波谱(epr)的强度为2000以上,更佳地为2014.8~3464.8。电子顺磁共振波谱(epr)强度可以判断所述sno2‑

x

的氧空位的浓度。本领域技术人员知晓,epr峰强度越高,所述sno2‑

x

的氧空位浓度越高。本领域技术人员也知晓,在根据epr图谱判断氧空位强度时,一般需要基于同一台检测机器的测试结果进行判断。

35.本发明中,较佳地,所述sno2‑

x

中sn元素的3d

3/2

轨道的结合能为486.3~486.8ev,sn元素的3d

5/2

轨道的结合能为494.7~495.2ev。本领域技术人员知晓,所述sno2‑

x

中sn元素中3d轨道的结合能可通过x射线光电子能谱(xps)测试得到,可将所述sno2‑

x

的x射线光电子能谱(xps)与sno2的xps图谱进行比较,通过峰位置的偏移量进行判断,偏移量越多,所述

sno2‑

x

中的氧空位浓度越高。本领域技术人员也知晓,在根据xps图谱判断氧空位浓度时,一般需要基于同一台检测机器的测试结果进行判断。

36.本发明还提供了一种sno2‑

x

电极的制备方法,其包括如下步骤:

37.将第一混合浆料涂覆在基底材料表面后加热,即可;

38.其中,所述第一混合浆料包括如前所述的sno2‑

x

、导电剂、粘结剂和溶剂;

39.所述sno2‑

x

占所述sno2‑

x

、所述导电剂和所述粘结剂的总量的质量百分比为70%以上、且不为100%。

40.本发明中,所述基底材料可为本领域常规的电极基底材料,较佳地为铜箔或铝箔。

41.本发明中,较佳地,所述sno2‑

x

占所述sno2‑

x

、所述导电剂和所述粘结剂的总量的质量百分比为70%~80%,更佳地为70%。

42.本发明中,所述导电剂的种类可为本领域常规,较佳地为科琴黑、导电炭黑和乙炔黑的一种或多种。

43.本发明中,较佳地,所述导电剂占所述sno2‑

x

、所述导电剂和所述粘结剂的总量的质量百分比为30%以下、且不为0,更佳地为20%以下,进一步更佳地为20%。

44.本发明中,所述粘结剂的种类可为本领域常规,较佳地为聚偏氟乙烯(pvdf)和/或羧甲基纤维素。

45.本发明中,所述粘结剂占所述sno2‑

x

、所述导电剂和所述粘结剂的总量的质量百分比为20%以下、且不为0,更佳地为10%以下,进一步更佳地为10%。

46.本发明中,所述溶剂的种类可为本领域常规,较佳地为n

‑

甲基吡咯烷酮(nmp)。

47.本发明中,较佳地,所述sno2‑

x

与所述溶剂的质量比为1:1~7:12,例如为7:9。

48.本发明中,较佳地,所述sno2‑

x

:所述导电剂:所述粘结剂的质量比为7:2:1。

49.本发明中,所述加热的操作和参数可为本领域常规,所述加热一般持续至所述第一混合浆料干燥即可。

50.其中,较佳地,所述加热的温度为130~150℃,例如为120℃。

51.其中,较佳地,所述加热的时间为10~15h,例如为12h。

52.其中,较佳地,所述加热在真空条件下进行。

53.本发明还提供了一种sno2‑

x

电极,其由如前所述的sno2‑

x

电极的制备方法制得。

54.本发明还提供了一种复合电极的制备方法,其包括如下步骤:

55.将第二混合浆料涂覆在基底材料表面后加热,即可;

56.其中,所述第二混合浆料包括如前所述的sno2‑

x

、石墨、导电剂、粘结剂和溶剂;

57.所述sno2‑

x

占所述sno2‑

x

、所述石墨、所述导电剂和所述粘结剂的总量的质量百分比为32%以下、且不为0。

58.本发明中,所述基底材料可为本领域常规的电极基底材料,较佳地为铜箔或铝箔。

59.本发明中,较佳地,所述sno2‑

x

占所述sno2‑

x

、所述石墨、所述导电剂和所述粘结剂的总量的质量百分比16%~32%。

60.本发明中,所述石墨可为市售可得的石墨。

61.本发明中,较佳地,所述石墨占所述sno2‑

x

、所述石墨、所述导电剂和所述粘结剂的总量的质量百分比为64%以上、且不为100%,更佳地为48%~64%。

62.本发明中,所述导电剂的种类可为本领域常规,较佳地为科琴黑、导电炭黑和乙炔

黑的一种或多种。

63.本发明中,较佳地,所述导电剂占所述sno2‑

x

、所述石墨、所述导电剂和所述粘结剂的总量的质量百分比为20%以下、且不为0,更佳地为10%以下,例如为10%。

64.本发明中,所述粘结剂的种类可为本领域常规,较佳地为聚偏氟乙烯和/或羧甲基纤维素。

65.本发明中,所述粘结剂占所述sno2‑

x

、所述石墨、所述导电剂和所述粘结剂的总量的质量百分比为20%以下、且不为0,更佳地为10%以下,进一步更佳地为10%。

66.本发明中,所述溶剂的种类可为本领域常规,较佳地为n

‑

甲基吡咯烷酮(nmp)。

67.本发明中,较佳地,所述sno2‑

x

与所述溶剂的质量比为1:1~7:12,例如为7:9。

68.本发明中,较佳地,所述sno2‑

x

:所述石墨:所述导电剂:所述粘结剂的质量比为16:64:10:10,或者为32:48:10:10。

69.本发明中,所述加热的操作和参数可为本领域常规,所述加热一般持续至所述第一混合浆料干燥即可。

70.其中,较佳地,所述加热的温度为130~150℃,例如为120℃。

71.其中,较佳地,所述加热的时间为10~15h,例如为12h。

72.其中,较佳地,所述加热在真空条件下进行。

73.本发明中还提供了一种复合电极,其由如前所述的复合电极的制备方法制得。

74.本发明还提供了一种如前所述的sno2‑

x

电极或如前所述的复合电极在锂离子电池中的应用。

75.本发明还提供了一种锂离子电池,其包括如前所述的sno2‑

x

电极或如前所述的复合电极。

76.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

77.本发明所用试剂和原料均市售可得。

78.本发明的积极进步效果在于:

79.本发明的sno2‑

x

的制备方法反应时间短,得到的sno2‑

x

氧空位浓度较高,且其氧空位浓度在一定范围内可控,由sno2‑

x

制备得到的电极倍率性能优异,且sno2‑

x

作为添加剂制备得到的复合电极倍率性能、可逆容量和循环性能优异。

附图说明

80.图1为实施例1的sno2‑

x

的透射电镜照片。

81.图2为实施例1~3的sno2‑

x

的xrd曲线。

82.图3为实施例1~3的sno2‑

x

的epr曲线。

83.图4为实施例1~3的sno2‑

x

的xps曲线。

84.图5为实施例3

‑

1、实施例3

‑

2和对比例1的电极的倍率性能图。

85.图6为实施例1~3和对比例2的电极的倍率性能图。

具体实施方式

86.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实

施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

87.下列各实施例和对比例中,聚乙二醇购自上海凌峰化学试剂有限公司,科琴黑和pvdf购自合肥科晶材料技术有限公司。

88.实施例1

89.(1)混合溶液的配制:称取0.02mol四氯化锡溶于35ml乙醇及25ml去离子水的混合溶剂中,再加入0.006mol聚乙二醇,混合后搅拌5h,得到混合溶液,待用;

90.(2)利用蠕动注射泵,将混合溶液按5ml/min的进料速率,经雾化烧嘴形成细小的液滴,液滴的大小约为13微米,送入喷雾燃烧反应器中,剪切气体为o2,产生的剪切压力0.1mpa。雾化液滴在h2/o2的混合气体(h2的流量为0.15m3/h,o2的流量为1m3/h)的辅助下,在1200℃左右的火焰中,发生燃烧、爆炸、水解、烧结等一系列反应后,真空泵带动气流带动颗粒,在收集器的玻纤滤膜上沉积得到sno2‑

x

,sno2‑

x

的平均粒径为13nm,比表面积为104.8m2/g;

91.(3)sno2‑

x

电极制备:将sno2‑

x

与科琴黑研磨后,加入含有pvdf和nmp的浆料中,sno2‑

x

:科琴黑:pvdf的质量比为7:2:1,nmp与sno2‑

x

的质量比为7:9,制备得到第一混合浆料。将第一混合浆料浇筑在铜箔上后,真空烘箱120℃下烘干12h后,得到sno2‑

x

电极。

92.将实施例1的sno2‑

x

进行透射电镜测试,透射电子显微镜的型号为thermofisher talos f200x,结果如图1所示。

93.实施例2

94.(1)混合溶液的配制:称取0.02mol四氯化锡溶于30ml乙醇及30ml去离子水的混合溶剂中,再加入0.02mol聚乙二醇,混合后搅拌5h,得到混合溶液,待用;

95.(2)利用蠕动注射泵,将混合溶液按5ml/min的进料速率,经雾化烧嘴形成细小的液滴,液滴的大小为13微米,送入喷雾燃烧反应器中,剪切气体为o2,产生的剪切压力0.1mpa。雾化液滴在h2/o2的混合气体(h2的流量为0.15m3/h,o2的流量为1m3/h)的辅助下,在1200℃左右的火焰中,发生燃烧、爆炸、水解、烧结等一系列反应后,真空泵带动气流带动颗粒,在收集器的玻纤滤膜上沉积得到sno2‑

x

,sno2‑

x

的平均粒径为18nm,比表面积为120.3m2/g;

96.(3)sno2‑

x

电极制备:将sno2‑

x

与科琴黑研磨后,加入含有pvdf和nmp的浆料中,sno2‑

x

:科琴黑:pvdf的质量比为7:2:1,nmp与sno2‑

x

的质量比为7:9,制备得到第一混合浆料。将第一混合浆料浇筑在铜箔上后,真空烘箱120℃下烘干12h后,得到sno2‑

x

电极。

97.实施例3

98.(1)混合溶液的配制:称取0.02mol四氯化锡溶于40ml乙醇及25ml去离子水的混合溶剂中,再加入0.03mol聚乙二醇,混合后搅拌5h,得到混合溶液,待用;

99.(2)利用蠕动注射泵,将混合溶液按5ml/min的进料速率,经雾化烧嘴形成细小的液滴,液滴的大小为13微米,送入喷雾燃烧反应器中,剪切气体为o2,产生的剪切压力0.1mpa。雾化液滴在h2/o2的混合气体(h2的流量为0.15m3/h,o2的流量为1m3/h)的辅助下,在1200℃左右的火焰中,发生燃烧、爆炸、水解、烧结等一系列反应后,真空泵带动气流带动颗粒,在收集器的玻纤滤膜上沉积得到sno2‑

x

,sno2‑

x

的平均粒径为10nm,比表面积为123.3m2/g。

100.(3)sno2‑

x

电极制备:将sno2‑

x

与科琴黑研磨后,加入含有pvdf和nmp的浆料中,sno2‑

x

:科琴黑:pvdf的质量比为7:2:1,nmp与sno2‑

x

的质量比为7:9,制备得到第一混合浆料。将第一混合浆料浇筑在铜箔上后,真空烘箱120℃下烘干12h后,得到sno2‑

x

电极。

101.将实施例1~3的sno2‑

x

进行x射线衍射测试(xrd),采用的测试仪器型号为x

‑

射线多晶衍射仪(多晶/d8 advance达芬奇,德国布鲁克axs有限公司),结果如图2所示。实施例1~3的sno2‑

x

均为金红石相。

102.将实施例1~3的sno2‑

x

进行电子顺磁共振波谱测试(epr),采用的测试仪器为电子顺磁共振波谱仪(布鲁克a300),结果如图3所示。实施例1~3的epr强度分别为2014.8、2591.1和3464.8。

103.将实施例1~3的sno2‑

x

进行x射线光电子能谱(xps)测试,采用的测试仪器为thermo escalab 250xi(赛默飞世尔),结果如图4所示。实施例1~3的sn元素的3d

3/2

轨道的结合能和3d

5/2

轨道的结合能结果如表1所示。

104.表1实施例1~3的sn元素的3d

3/2

轨道的结合能和3d

5/2

轨道的结合能

[0105] 3d

3/2

轨道的结合能(ev)3d

5/2

轨道的结合能(ev)实施例1486.8495.2实施例2486.6495实施例3486.3494.7

[0106]

xps中sn的3d峰的偏移表明sno2‑

x

中氧空位的形成。由表1中可知,实施例2和实施例1相对于实施例3的峰偏移(3d

3/2

轨道的结合能)分别为0.2ev和0.5ev。

[0107]

结合epr和xps结果,实施例3的氧空位浓度大于实施例2大于实施例1。

[0108]

实施例3

‑1[0109]

(1)复合电极制备:将实施例3步骤(2)制备得到的sno2‑

x

与科琴黑一起研磨,加入含有石墨、pvdf和nmp的浆料中,sno2‑

x

:石墨:科琴黑:pvdf的质量比为16:64:10:10,nmp与sno2‑

x

的质量比为7:9,制备得到第二混合浆料。将第二混合浆料浇筑在铜箔上后,真空烘箱120℃下烘干12h后,得到复合电极。

[0110]

实施例3

‑2[0111]

(1)复合电极制备:将实施例3步骤(2)制备得到的sno2‑

x

与科琴黑一起研磨,加入含有石墨、pvdf和nmp的浆料中,sno2‑

x

:石墨:科琴黑:pvdf的质量比为32:48:10:10,nmp与sno2‑

x

的质量比为7:9,制备得到第二混合浆料。将第二混合浆料浇筑在铜箔上后,真空烘箱120℃下烘干12h后,得到复合电极。

[0112]

对比例1

[0113]

将石墨与科琴黑混合后,加入含有pvdf和nmp的浆料中,石墨:科琴黑:pvdf的质量比为8:1:1,nmp与石墨的质量比为7:9,制备得到第三混合浆料。将第三混合浆料浇筑在铜箔上后,真空烘箱120℃下烘干12h后,得到石墨电极。

[0114]

将实施例3

‑

1、实施例3

‑

2和对比例1的电极进行倍率性能测试,如图5和表2所示。

[0115]

表2实施例3

‑

1、3

‑

2和对比例1在不同电流密度下的比容量(mah

·

g

‑1)

[0116]

电流密度0.1ag

‑10.2ag

‑10.5ag

‑11ag

‑12ag

‑15ag

‑110ag

‑1实施例3

‑

1441.9444.6416.5358.1280.8179.7133.6实施例3

‑

2777.6712.8662.7593.9503.7398.2338.9

对比例1387.3314154.651.62911.651

[0117]

当将实施例3步骤(2)制备得到的sno2‑

x

作为添加剂与石墨制备得到复合电极时,实施例3

‑

1和实施例3

‑

2在0.1a g

‑1的电流密度下循环100圈后保持着589.4mah

·

g

‑1和851.9mah

·

g

‑1的比容量。

[0118]

在实验室组装的扣式全电池中,稳定循环100圈后,实施例3

‑

1和实施例3

‑

2的电极仍具有分别为279mah

·

g

‑1与387mah

·

g

‑1的可逆比容量。其中,全电池组装过程如下:以商用三元材料ncm811为正极材料与科琴黑、pvdf以8:1:1的质量比混合,加入适量nmp(n

‑

甲基吡咯烷酮)制备浆料,浇筑在铝箔上后,真空烘箱120℃下烘干12h后得到电极,将制备得到的复合负极作为对电极组装扣式电池。测试仪器的型号为land

‑

2001a。

[0119]

对比例2

[0120]

(1)混合溶液的配制:称取0.02mol四氯化锡溶于60ml乙醇中,混合后搅拌5h,得到混合溶液,待用;

[0121]

(2)利用蠕动注射泵,将混合溶液按5ml/min的进料速率,经雾化烧嘴形成细小的液滴,液滴的大小为13微米,送入喷雾燃烧反应器中,剪切气体为o2,产生的剪切压力0.1mpa。雾化液滴在h2/o2的混合气体(h2的流量为0.15m3/h,o2的流量为1m3/h)的辅助下,在1200℃左右的火焰中,发生燃烧、爆炸、水解、烧结等一系列反应后,真空泵带动气流带动颗粒,在收集器的玻纤滤膜上沉积得到sno2,sno2的平均粒径为60nm;

[0122]

(3)sno2电极制备:将sno2与科琴黑研磨后,加入含有pvdf和nmp的浆料中,sno2:科琴黑:pvdf的质量比为7:2:1,nmp与sno2的质量比为7:9,制备得到第一混合浆料。将第一混合浆料浇筑在铜箔上后,真空烘箱120℃下烘干12h后,得到sno2电极。

[0123]

将实施例1~3和对比例2的电极进行1ag

‑1电流密度下的循环性能测试,如图6和表3所示。

[0124]

表3实施例1~3和对比例1在不同循环圈数的比容量(mah

·

g

‑1)

[0125]

循环圈数100200实施例1612.4419.2实施例2703.4602实施例3738.6742.6对比例2480.5313.9

[0126]

以上所述,仅为本发明较优的空位浓度可调的sno2‑

x

的制备方法,但本发明所保护的范围不限于此,任何熟悉本发明涉及的技术人员根据本发明的制备方案加以同等替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1