一种翻车机用特种电缆的制造方法及电缆与流程

1.本发明涉及一种设备用新型特种电缆以及电缆制造方法,特别涉及一种户外高强度翻车机用具有优良的抗拉、耐磨、耐高低温、防紫外线、径向防水、屏蔽抗干扰等性能的特种电缆,属于电缆技术领域。

背景技术:

2.设备用电缆使用环境特殊,尤其户外高强度翻车机用电缆对电缆的抗拉、耐磨、耐高低温、防紫外线、径向防水、屏蔽抗干扰等性能有较高的要求,常规设备用电缆已无法满足需求,为避免设备高强度使用过程中产生安全隐患,需配套专用特种电缆来解决此问题。

技术实现要素:

3.为了解决上述技术问题,本发明提出一种翻车机用特种电缆的制造方法,本方法通过电缆特定的结构设计、材料使用和生产工艺的控制,可实现此特种电缆产品制造。

4.一种翻车机用特种电缆的制造方法,包括步骤:

5.1)制造电缆导体2;

6.2)挤包导体绝缘层3和钢丝绳外护层9;

7.3)线芯、抗拉绳和填充绳4成缆绕包;

8.4)编织镀锡铜丝屏蔽层5;

9.5)挤包氟塑料内护套6;

10.6)挤包尼龙外护套7,

11.所述步骤1)包括:

12.1.1)预制单丝:

13.拉丝:将铜杆采用相应拉丝模具分别拉制成细丝;

14.拉丝工艺:将铜杆按道次依次穿入多个拉丝模,将单丝弧面与模孔弧槽相对应,确保铜丝受力稳定,单丝截面无偏差;

15.1.2)在裸铜单丝外镀锡层制得镀锡铜单丝,锡层厚度控制在0.7~0.9μm。

16.1.3)按需取镀锡铜单丝绞合构成导体;

17.所述步骤2)包括:在导体和钢丝绳外挤包硅橡胶绝缘料,分别制成线芯和抗拉绳;

18.挤包硅橡胶绝缘料的挤橡机温区控制为:一区140~160℃、二区150~190℃、三区190~200℃、四区200~220℃、五区220~230℃;一区为入料段,二区和三区为塑化段,四区和五区为均化段;机头温度设定:250℃;

19.导体进入挤橡机前进行预热处理,预热温度100

±

10℃;

20.硅橡胶绝缘料的挤出方式为挤压式,挤包过程中,生产时蒸汽压力14~16bar,生产速度7~9m/min,挤橡机螺杆转速20~30r/min;

21.在冷水槽中水冷,冷却时间为20min;冷水槽的水温控制为8~15℃;

22.所述步骤3)包括:

23.3.1)将多根线芯、1根抗拉绳和多根填充绳在成缆机上进行成缆绞合制成缆芯;抗拉绳在轴线位置;

24.抗拉绳由钢丝绳和钢丝绳护层组成,钢丝绳由49根标称直径0.17mm钢丝绞合而成,绞合节径比为20~25倍,钢丝绳护层标称厚度0.7mm,抗拉绳计算外径3.1mm;抗拉绳外径与线芯外径差应不超过1.0mm,抗拉绳中钢丝绳的抗拉强度明显优于线芯中铜芯的抗拉强度,高达14kn/mm2。

25.成缆方向为左向,成缆节径比控制在12~14倍;成缆前将每盘线芯的张力调整均匀;

26.成缆机的绞笼转速66~78r/min,成缆机的牵引速度20~30m/min;

27.成缆时在中心轴线位置而非外层放置抗拉绳,可避免抗拉绳与线芯外径不完全一致产生结构不稳定及外观不圆整问题,并明显提高电缆成品的抗拉强度,防止电缆在翻车机高强度作业下发生断芯。

28.3.2)在缆芯外重叠绕包聚酯带;

29.绕包时,牵引速度为40~60m/min,绕包节距为30mm;

30.所述步骤4)包括:使用编织机,在缆芯外采用镀锡铜丝编织屏蔽制成屏蔽层;编织密度不小于80%;编织节距为46mm;

31.所述步骤5)包括:在屏蔽层外挤包氟塑料(优选聚全氟乙丙烯)制得内护套,挤出方式为挤管式;

32.挤包氟塑料的挤塑机温区控制为:一区130~180℃、二区180~200℃、三区200~230℃、四区225~245℃、五区240~260℃;一区为入料段,二区和三区为塑化段,四区和五区为均化段;机头温度设定:280℃;

33.氟塑料挤出后半成品采用分段冷却:第一段水槽温度50~70℃,第二段水槽温度为室温;

34.挤包氟塑料时电缆头应提离水面;

35.所述步骤6)包括:在最外层挤包尼龙护套料制得外护套,挤出方式为挤管式;

36.6.1)对步骤5)制得的线缆进行预热处理;

37.6.2)对尼龙护套料进行烘干;

38.6.3)挤包尼龙护套料的挤塑机温区控制为:一区201℃、二区212℃、三区232℃、四区230℃、五区233℃、六区235℃;一区和二区为入料段,三区和四区为塑化段,五区和六区为均化段;机颈温度是241℃,机头一区是241,机头二区是244℃;

39.6.4)尼龙护套采用分段水冷却,第一段水槽的水温是(50~70)℃,第二段水槽的水是常温。

40.步骤1.1)中,镀锡铜单丝直径范围是0.32mm~0.85mm;步骤1.3)中,导体的直径范围1.6mm~2.5mm;镀锡铜单丝的绞合方向为左向,绞合节径比是18~25倍。

41.所述绝缘层以及钢丝绳护层的标称厚度范围都是0.6~0.8mm,最薄点厚度≥标称值的90%

‑

0.1mm。

42.所述步骤3.1)中,线芯的数量是3~16根,线芯的导体的截面积是1.5mm2~4mm2;

43.填充绳是耐高温聚丙烯网状撕裂薄膜捻成;

44.步骤3.2)中,聚酯带的标称厚度为0.04mm,绕包重叠宽度不小于5mm。

45.所述步骤4)中,镀锡铜丝的标称直径范围是0.15~0.20mm。

46.所述步骤5)中,内护套的标称厚度0.8~1.0mm,最薄点厚度≥标称值的80%。

47.所述步骤6)中,外护套的标称厚度范围是1.0~1.2mm,最薄点厚度≥标称值的85%

‑

0.1mm。

48.有益效果

49.采用上述技术方案后,本发明具有以下有益效果:

50.为了满足户外高强度翻车机用电缆的特种应用环境,则需满足电缆的抗拉、耐磨、耐高低温、防紫外线、径向防水、屏蔽抗干扰等性能要求。

51.(1)硅橡胶材料、氟塑料材料、尼龙外护套材料具有良好的耐高低温性能,分别作为电缆的绝缘层、内护套、外护套,镀锡导体可防止铜线在高温潮湿时氧化、发黑,提高导体可靠性,硅橡胶亦具有良好的电气性能,此材料组合在具有优异电气性能的同时,可满足使用环境的耐高低温需求。

52.(2)抗拉绳由钢丝绳和硅橡胶护层组成,可极大的提高电缆的抗拉性能。

53.(3)镀锡铜编织丝在具有防水性能的同时,可对电缆起到良好的屏蔽抗干扰作用。

54.(4)通过特殊工艺挤出尼龙外护套,尼龙材料在起到径向防水作用的同时,具有良好的耐疲劳稳定性、耐冲击性,以及良好的耐磨性、防紫外线性能。

55.本发明电缆在新设计电缆形状结构的基础上,同时使用了特定的结构参数、材料组合及加工工艺,以达到电缆抗拉、耐磨、耐高低温、防紫外线、径向防水、屏蔽抗干扰等效果,可良好的适用于户外高强度翻车机正常作业。

附图说明

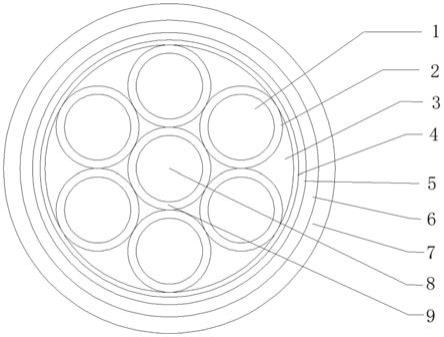

56.图1为本发明的电缆径向结构示意图;

57.图中:镀锡导体1、绝缘层2、填充绳3、聚酯带4、屏蔽层5、内护套6、外护套7、钢丝绳8、钢丝绳护层9。

具体实施方式

58.下面结合附图和具体实施例,对本技术方案进一步说明:

59.参考图1,本例的电缆制造方法制得电缆结构为:由镀锡导体1外挤包绝缘层2构成的线芯;由钢丝绳8与外挤包钢丝绳护层9构成的抗拉绳;多根线芯、一根抗拉绳以及填充绳3共同绞合成缆芯,缆芯外依次包裹聚酯带4、屏蔽层5、内护套6和外护套7。

60.本例中,镀锡导体由镀锡铜单丝绞合构成,镀锡铜单丝直径范围是0.32mm~0.85mm;导体的直径范围1.6mm~2.5mm;镀锡铜单丝的绞合方向为左向,绞合节径比是18~25倍。镀锡导体可防止铜线在高温潮湿时氧化、发黑,提高导体可靠性。

61.绝缘层采用硅橡胶绝缘料,绝缘层标称厚度范围是0.6~0.8mm,最薄点厚度≥标称值的90%

‑

0.1mm。电缆所述填充绳为耐高温聚丙烯网状撕裂薄膜,在成缆过程中紧密填充于缆芯中间,起到提高电缆圆整度和加强防水性能的作用。

62.聚酯带标称厚度为0.04mm,绕包重叠宽度不小于5mm;屏蔽层是由金属编织丝编织构成;编织丝标称直径范围是0.15~0.20mm;编织密度不小于80%;金属编织丝为镀锡铜丝。所述内护套由氟塑料护套料构成,内护套标称厚度0.8~1.0mm,最薄点厚度≥标称值的

80%。所述外护套为尼龙护套料构成,外护套标称厚度范围是1.0~1.2mm,最薄点厚度≥标称值的85%

‑

0.1mm。

63.本电缆可良好的解决户外高强度翻车机设备电缆使用需求,达到径向防水、优良的抗拉、耐磨、耐高低温、防紫外线、屏蔽抗干扰等性能。

64.绝缘料可采用硅橡胶绝缘料xj

‑

80a,生产厂家为苏州复澳德电缆材料有限公司。

65.本例中,内护套采用氟塑料_f46,生产厂家为天长市奥陆塑料制品有限公司。

66.本例中,外护套采用尼龙12护套料_l25w40x,生产厂家为瑞士ems(中国)贸易有限公司。

67.本电缆制造方法包括步骤:1)制造电缆导体;2)挤包导体绝缘层和钢丝绳外护层;3)线芯、抗拉绳和填充绳成缆绕包;4)编织镀锡铜丝屏蔽层;5)挤包氟塑料内护套;6)挤包尼龙外护套,其特征是

68.所述步骤1)包括:

69.1.1)预制单丝:

70.拉丝:将铜杆采用相应拉丝模具分别拉制成细丝;

71.拉丝工艺:将铜杆按道次依次穿入11个拉丝模,将单丝弧面与模孔弧槽相对应,确保铜丝受力稳定,单丝截面无偏差;

72.1.2)在裸铜单丝外镀锡层,锡层厚度控制在0.7~0.9μm。

73.1.3)取步骤1.2)制得的镀锡铜单丝绞合构成导体。

74.所述步骤2)包括:在导体和钢丝绳外挤包硅橡胶材料,制成线芯和抗拉绳,挤包硅橡胶的挤橡机温区控制为:一区140~160℃、二区150~190℃、三区190~200℃、四区200~220℃、五区220~230℃;一区为入料段,二区和三区为塑化段,四区和五区为均化段;机头温度设定:250℃;由于采用硅橡胶材料,其适用温度范围较大,除了能提供较优的绝缘性能外,其生产适应性也较好。

75.机头部分需要精准控制温度,同时,导体应进行预热处理,预热温度(100

±

10)℃;该措施使绝缘料的包裹得更为紧密,其间不易产生气泡等缺陷。

76.硅橡胶挤出方式为挤压式,挤包过程中,生产时蒸汽压力14~16bar,生产速度7~9m/min,挤橡机螺杆转速20~30r/min;

77.在冷水槽中水冷,冷却时间为20min;冷水槽的水温控制为8~15℃;包裹绝缘料的导体经低温充分冷却后,绝缘材料的分子结构稳定性好,绕到线盘上备用过程中,避免线芯变形,绝缘厚度不均。

78.所述步骤3)包括:将线芯、抗拉绳和填充绳在成缆机设备进行成缆绞合,成缆方向为左向,成缆节径比控制在(12~14)倍;成缆前应将每盘线芯的张力调整均匀。成缆后的缆芯应圆整、紧密,结构稳定,绞向正确,节距均匀,数字连续、完整、清晰。无跳浜、油污划伤等缺陷。缆芯外层采用一层标称厚度0.04mm聚酯带重叠绕包,绕包重叠宽度不小于5mm;绕包时应将带子的张力调整均匀,绕包应连续、完整、平服、紧密,搭盖均匀。

79.所述步骤4)包括:缆芯外采用镀锡铜丝编织屏蔽,镀锡铜丝并线及放线张力应调整均匀,排线应紧实,无交叉、压线、堆线及乱线现象;

80.编织层不允许整体接续,断根、断股引起的毛头必须修理到根部。每1米允许更换金属线锭1次。编织过程中出现编织丝断裂时,必须采用插接式处理,并将露出的单丝修理

平整。同一位置不允许出现两处修理,每处修理地方应至少间隔1米;编织密度不小于80%。

81.所述步骤5)包括在屏蔽层外挤包氟塑料内护套,挤出方式为挤管式,挤包氟塑料的挤塑机温区控制为:一区130~180℃、二区180~200℃、三区200~230℃、四区225~245℃、五区240~260℃;一区为入料段,二区和三区为塑化段,四区和五区为均化段;机头温度设定:280℃;氟塑料挤出后半成品采用分段冷却:第一段水槽温度50~70℃,第二段水槽温度为常温。挤塑时电缆头应提离水面,不允许轴向进水。优选聚全氟乙丙烯,该类氟塑料的加工温度范围较大,易于导入生产。在冷却时候,要分温区分段冷却避免氟塑料固化、收缩不均影响后道工艺的精度。

82.所述步骤6)包括在最外层挤包尼龙外护套,挤出方式为挤管式,尼龙挤出参考温度及注意事项见表1;

83.表1

[0084][0085]

为了使电缆性能最佳,采用如上尼龙护套料。该护套料对加工温度精度要求很高,温度控制精准。为了使性质区别较大的内外护套料重复结合,在制造外护套前对线缆预热。由于挤包过程中,内护套受热,则在冷却过程中,把氟塑料的冷却要求纳入工艺编制考量中。

[0086]

经破坏性解剖试验检测:电缆导体外径控制偏差

±

0.1mm,电缆绝缘线芯外径控制偏差

±

0.2mm,同一规格成品电缆外径控制偏差

±

0.5mm,确保了电缆能在设备中穿孔敷设。柔软度控制:材料的硬度进行控制,其中绝缘料硬度≤60a。经检测,本电缆的电性能、机械性能以及特种性能的检测全要求见表2,在表2的检测项目中,结果均为合格:

[0087]

表2

[0088]

序号项目名称数据1电缆电性能 1.1导体直流电阻试验11.2ω/km1.2交流电压试验2.5kv/5min,不击穿1.3最高额定温度下绝缘电阻试验35mω

·

km2电缆结构尺寸 2.1绝缘厚度(平均厚度)0.7mm2.2编织铜丝标称直径0.20mm2.3护套厚度(平均厚度)1.0mm2.4电缆外径14.5mm2.5电缆圆整度0.8mm3绝缘机械物理性能 3.1绝缘原始机械性能试验17.2mpa;断裂伸长率350%3.2绝缘老化机械性能试验(耐高温)18.5mpa;断裂伸长率300%

3.3绝缘耐臭氧试验试样不开裂4护套耐磨试验yjb125/150往返236次5护套防紫外线试验满足6护套耐臭氧试验试样不开裂7护套低温拉伸试验断裂伸长率320%8电缆单根阻燃试验满足9屏蔽抑制系数试验屏蔽抑制系数0.02

[0089]

本电缆的抗拉性能、耐高低温性能、屏蔽性能、防紫外线性能和耐磨性能实验情况如下表3所示:

[0090]

表3

[0091][0092]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1