稳定磁导率低损耗FeSiAl/MnZn铁氧体软磁复合磁粉芯及其制备方法

稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯及其制备方法

技术领域

1.本发明属于磁性材料及器件制备技术领域,具体涉及稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯及其制备方法。

背景技术:

2.金属磁粉芯是以金属软磁粉末为原料,经过绝缘包覆、压制成型和热处理等工艺制成的软磁复合材料。金属磁粉芯具有比软磁铁氧体磁心更高的饱和磁通密度、比硅钢叠片更低的中高频损耗,所以在适合的应用频段、较高的工作电流和较大的功率下展现出优良的软磁特性、储能能力和较好的性价比。金属磁粉芯的性能主要取决于粉末材料的磁导率﹑颗粒大小和形状﹑绝缘介质的添加、成型压力及热处理工艺等。

3.随着电子信息产业的快速发展,磁性器件的小型化、高频化、低功耗成为发展的必然趋势,而磁性器件性能的优劣关键在于磁粉芯。目前的研究当中,铁硅铝磁粉芯的性能较为优良,其饱和磁感应强度高、损耗低、噪声小、成本低,在很多领域都得到了广泛的应用。但铁硅铝磁粉芯在高频下损耗高、易发热,限制了其在高频领域的应用。

技术实现要素:

4.为解决现有技术中存在的问题,本发明的目的在于提供稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯及其制备方法,本发明能够改善铁硅铝磁粉芯的高频性能,提供的fesial/mnzn铁氧体软磁复合磁粉芯在高频下损耗低且磁导率稳定。

5.本发明采用的技术方案如下:

6.稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯,其原料包括粘接剂、润滑剂和fesial/mnzn铁氧体复合磁粉,所述fesial/mnzn铁氧体复合磁粉包括磷化的fesial磁粉和通过球磨包覆于磷化后的fesial磁粉表面的mnzn铁氧体层。

7.优选的,fesial磁粉中,以质量百分数计,各组分及含量为:si:8%

‑

13%,al:4%

‑

7%,其余为fe,mnzn铁氧体的质量为磷化后的fesial磁粉质量的2%

‑

10%。

8.本发明还提供了稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯的制备方法,包括如下过程:

9.将磷化后的fesial磁粉与mnzn铁氧体粉末混合并进行球磨,使mnzn铁氧体包覆于磷化后的fesial磁粉表面,在磷化后的fesial磁粉表面形成mnzn铁氧体层,得到fesial/mnzn铁氧体复合磁粉;

10.将fesial/mnzn铁氧体复合磁粉、粘接剂和润滑剂混合均匀并压制成型,得到fesial/mnzn铁氧体复合磁粉芯坯体;

11.对fesial/mnzn铁氧体复合磁粉芯坯体在惰性气氛中进行去应力退火,得到所述稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯。

12.优选的,fesial磁粉的磷化过程包括:

13.将退火后的fesial磁粉加入到磷酸溶液中进行磷化、烘干,得到磷化的fesial磁粉;

14.fesial磁粉的退火过程包括:将fesial磁粉放入气氛炉中,通入还原性气体,温度控制在600~800℃,热处理0.5~5h;

15.fesial磁粉的粒径不大于75微米。

16.优选的,所述磷酸溶液中,溶剂选择水、酒精或丙酮,磷酸用量占fesial磁粉重量的0.1%

‑

1.5%。

17.优选的,磷化后的fesial磁粉与mnzn铁氧体粉末进行球磨时,球料质量比为(10~15):1,使用的磨球为硬质合金球,直径为5~10mm,球磨的转速为50~300r/min,球磨时间为4~15h。

18.优选的,将fesial/mnzn铁氧体复合磁粉、粘接剂和润滑剂进行压制成型时,于常温下进行,成型压力为1900

‑

2500mpa,加压速率为1

‑

10mpa/s,保压时间为10s~3min。

19.优选的,对fesial/mnzn铁氧体复合磁粉芯坯体在惰性气氛中进行去应力退火时,退火温度为600

‑

850℃,时间为0.5~3h。

20.优选的,所述的粘接剂采用硅酸钠、有机硅树脂和环氧树脂中的一种或几种的混合物,所述的润滑剂采用硬脂酸锌和硬脂酸镁中的一种或两种的混合物。

21.优选的,mnzn铁氧体的质量为磷化后的fesial磁粉质量的0%

‑

10%,所述粘接剂的质量为fesial/mnzn铁氧体复合磁粉质量的0.2%

‑

1.5%,所述润滑剂的质量为fesial/mnzn铁氧体复合磁粉质量的0.2%

‑

1.5%。

22.与现有技术相比,本发明具有如下优异效果:

23.本发明稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯中,磷化后的fesial磁粉表面通过球磨包覆有mnzn铁氧体层,首先,mnzn铁氧体层可有效的隔绝铁硅铝粉末颗粒之间的电接触,增大粉末电阻率,降低磁粉芯功率损耗;采用mnzn铁氧体包覆,可以避免非磁性包覆剂的磁稀释作用引起磁粉芯的饱和磁化强度和磁导率的下降;其次,由于是通过球磨在磷化后的fesial磁粉表面包覆的mnzn铁氧体层,该mnzn铁氧体层具有均匀、牢固的特点,提升了磁粉芯的频率稳定性。本发明的fesial/mnzn铁氧体复合磁粉芯,在100khz到1mhz范围内具有稳定的磁导率,25℃时在50khz,bm=100mt的测试条件下磁粉芯的功率损耗在200mw/cm3以下。综上,本发明改善了铁硅铝磁粉芯的高频性能,提供的fesial/mnzn铁氧体软磁复合磁粉芯在高频下损耗低且磁导率稳定。

附图说明

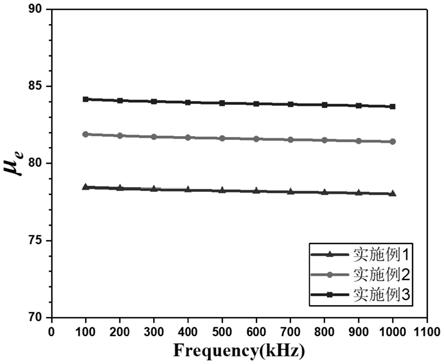

24.图1为本发明实施例中不同磁导率mnzn铁氧体包覆后的fesial/mnzn铁氧体复合磁粉芯的磁导率随频率的变化特性。

25.图2为本发明实施例中不同mnzn铁氧体包覆量制备的fesial/mnzn铁氧体复合磁粉芯的磁导率随频率的变化特性。

具体实施方式

26.为使本发明的实施例目的、技术方案和优点更清晰,下面将结合附图对本发明的各个实施例进行详细的阐述。然而可以理解,在本发明各个实施例中,为了使读者更好地理

解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各个实施例的种种变化和修改,也可以实现本技术所要求保护的技术方案。

27.本发明通过在铁硅铝磁粉表面进行绝缘包覆,可阻隔粉末颗粒之间的电接触,增大电阻率,降低磁粉芯的涡流损耗,从而改善磁粉芯高频性能。本发明以铁氧体作为绝缘包覆剂,减少了非磁性物质作为包覆剂带来的磁稀释现象,同时具有高电阻率、低损耗、低成本等优点,十分适用于低损耗和高频实用性能场合的要求。

28.具体的,本发明稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯的制备方法,其步骤包括:

29.s1.粉末筛选:取破碎化fesial粉末,其成分及各组分的质量百分含量为:si:8%

‑

13%,al:4%

‑

7%,其余为fe。将破碎化fesial粉末过筛网,得到粒径不大于75微米的fesial粉末;

30.s2.粉末退火:将fesial磁粉放入气氛炉中,通入还原性气体,温度控制在600~800℃,热处理0.5~5h;所述的还原气体为氢气、氢氩混合气中一种或两种的混合物;

31.s3.磷酸磷化:把退火后的fesial磁粉加入到磷酸溶液中进行磷化、烘干,得到磷化的fesial磁粉;其中,磷酸溶液中,溶剂选择水、酒精、丙酮中的一种或多种溶剂,磷酸用量占fesial磁粉重量的0.1%

‑

1.5%。

32.s4.球磨包覆:将磷化后的fesial磁粉与mnzn铁氧体粉末混合,使用高能球磨机进行球磨包覆,得到fesial/mnzn铁氧体复合磁粉,其中mnzn铁氧体的磁导率为1400~3000;其中,磨球时:球料质量比为(10~15):1,使用的磨球为硬质合金球,直径为5~10mm,球磨转速为50~300r/min,球磨时间为4~15h,mnzn铁氧体的质量为fesial磁粉质量的2%

‑

10%;

33.s5.添加粘接剂和润滑剂:先后将粘接剂、润滑剂与fesial/mnzn铁氧体复合磁粉混合均匀,保证粘接剂、润滑剂与fesial/mnzn铁氧体复合磁粉均匀混合,然后将粉末干燥;其中,粘接剂采用硅酸钠、有机硅树脂和环氧树脂中的一种或几种的混合物,所述的润滑剂为硬脂酸锌和硬脂酸镁中的一种或两种的混合物;所述粘接剂添加量为fesial/mnzn铁氧体复合磁粉质量的0.2%

‑

1.5%;润滑剂的添加量为fesial/mnzn铁氧体复合磁粉质量的0.2%

‑

1.5%;

34.s6.常温压制成型:将混合、干燥好的粉末到入合金模具中,进行常温压制,得到fesial/mnzn铁氧体复合磁粉芯坯体;其中,成型压力为1900

‑

2500mpa,加压速率为1

‑

10mpa/s,保压时间为10s~3min;

35.s7.热处理:将得到的fesial/mnzn铁氧体复合磁粉芯坯体在惰性气氛中进行去应力退火,得到所述稳定磁导率低损耗的fesial/mnzn铁氧体复合磁粉芯;其中,退火温度为600

‑

850℃,时间为0.5~3h;惰性气氛为氩气或氮气;

36.s8.喷涂:将退火后的磁粉芯表面喷涂环氧树脂漆。

37.本发明采用复合包覆工艺制备fesial/mnzn铁氧体复合软磁粉芯,获得了一种具有稳定磁导率和低功率损耗的磁粉芯。通过采用磷酸

‑

mnzn铁氧体复合包覆工艺,可有效的隔绝铁硅铝粉末颗粒之间的电接触,增大粉末电阻率,降低磁粉芯功率损耗;采用mnzn铁氧体包覆,可以避免非磁性包覆剂的磁稀释作用引起磁粉芯的饱和磁化强度和磁导率的下降;采用高能球磨的方式在铁硅铝粉末表面包覆mnzn铁氧体,借助于球磨时的碾压作用,使

铁氧体粉末均匀包覆在铁硅铝合金粉末表面,形成均匀、牢固的铁氧体绝缘包覆层,提升磁粉芯的频率稳定性。本发明工艺简单,设备易得,环境友好,易于大规模生产和工业化应用。

38.与现有技术对fesial粉绝缘包覆对比,本发明的突出特点在于,采用磷酸/锰锌铁氧体复合包覆工艺,通过高能球磨方法对磷化后的fesial粉末进行mnzn铁氧体包覆,配料容易,操作简单,包覆均匀,可以实现更好的包覆效果;此外,使用具有较高初始磁导率、高电阻率以及相对较高的饱和磁通密度的软磁mnzn铁氧体包覆,克服了非磁性绝缘包覆剂对磁粉芯磁导率的稀释。

39.实施例1

40.本实施例稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯的制备方法,包括如下步骤:

41.1.取破碎化fesial粉末,其成分按照重量比为si:8%,al:7%,其余为fe。将破碎化粉体过筛网,选取200目筛下粉体(<75微米);

42.2.将fesial磁粉放入气氛炉中,通入氢气,温度控制在600℃,退火5h;

43.3.把退火后的fesial磁粉加入到溶质质量百分数为0.1wt.%的磷酸丙酮溶液中进行磷化、烘干,得到磷化的fesial磁粉;

44.4.将磷化后的fesial磁粉和mnzn铁氧体粉末混合,其中mnzn铁氧体磁导率为1400,添加量为fesial磁粉质量的6%,使用高能球磨机进行球磨包覆,球料质量比10:1,大小磨球(大球直径10mm,小球直径5mm)数量比5:1,转速50r/min,球磨15h,得到fesial/mnzn铁氧体复合磁粉;

45.5.先后添加环氧树脂和硬脂酸锌与fesial/mnzn铁氧体复合磁粉混合均匀,干燥;其中,环氧树脂的添加量为fesial/mnzn铁氧体复合磁粉质量的0.2wt%,硬脂酸锌的添加量为fesial/mnzn铁氧体复合磁粉质量的0.2wt%;

46.6.将混合、干燥好的粉末装入合金模具中,进行常温压制,加压速率为10mpa/s,保压时间为3min,在1900mpa下压制成型,得到外径为18.00mm,内径为8.00mm,高度为5.00mm的fesial/mnzn铁氧体复合磁粉芯坯体;

47.7.将得到的fesial/mnzn铁氧体复合磁粉芯坯体在氮气气氛中,600℃退火3h,随炉冷却至室温;

48.8.将退火后的磁粉芯表面喷涂环氧树脂漆。

49.将获得的fesial/mnzn铁氧体复合磁粉芯绕制10匝漆包铜线,经sy

‑

8218b

‑

h分析仪测试,磁粉芯在50khz,100mt测试条件下的功率损耗为193.09mw/cm3,其有效磁导率随频率变化如表1所示。

50.表1

[0051][0052]

实施例2

[0053]

本实施例稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯的制备方法,包括如下步骤:

[0054]

1.取破碎化fesial粉末,其成分按照重量比为si:13%,al:4%,其余为fe。将破碎化粉体过筛网,选取200目筛下粉体(<75微米);

[0055]

2.将fesial磁粉放入气氛炉中,通入氢氩混合气,温度控制在800℃,退火0.5h;

[0056]

3.把退火后的fesial磁粉加入到溶质质量百分数为1.5wt.%的磷酸水溶液中进行磷化、烘干,得到磷化的fesial磁粉;

[0057]

4.将磷化后的fesial磁粉和mnzn铁氧体粉末混合,其中mnzn铁氧体磁导率为2000,添加量为fesial磁粉质量的6%,使用高能球磨机进行球磨包覆,球料质量比15:1,大小磨球(大球直径10mm,小球直径5mm)数量比5:1,转速300r/min,球磨4h,得到fesial/mnzn铁氧体复合磁粉;

[0058]

5.先后添加有机硅树脂和硬脂酸镁与fesial/mnzn铁氧体复合磁粉混合均匀,干燥;其中,有机硅树脂的添加量为fesial/mnzn铁氧体复合磁粉质量的1.5wt%,硬脂酸镁的添加量为fesial/mnzn铁氧体复合磁粉质量的1.5wt%;

[0059]

6.将混合、干燥好的粉末装入合金模具中,进行常温压制,加压速率为1mpa/s,保压时间为10s,在2500mpa下压制成型,得到外径为18.00mm,内径为8.00mm,高度为5.00mm的fesial/mnzn铁氧体复合磁粉芯坯体;

[0060]

7.将得到的fesial/mnzn铁氧体复合磁粉芯坯体在氮气气氛中,850℃退火0.5h,随炉冷却至室温;

[0061]

8.将退火后的磁粉芯表面喷涂环氧树脂漆。

[0062]

将获得的fesial/mnzn铁氧体复合磁粉芯绕制10匝漆包铜线,经sy

‑

8218b

‑

h分析仪测试,磁粉芯在50khz,100mt测试条件下的功率损耗为184.8mw/cm3,其有效磁导率随频率变化如表2所示。

[0063]

表2

[0064][0065]

实施例3

[0066]

本实施例稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯的制备方法,包括如下步骤:

[0067]

1.取破碎化fesial粉末,其成分按照重量比为si:9%,al:6%,其余为fe。将破碎化粉体过筛网,选取200目筛下粉体(<75微米);

[0068]

2.将fesial磁粉放入气氛炉中,通入氢气,温度控制在700℃,退火1h;

[0069]

3.把退火后的fesial磁粉加入到溶质质量百分数为0.6wt.%的磷酸酒精溶液中进行磷化、烘干,得到磷化的fesial磁粉;

[0070]

4.将磷化后的fesial磁粉和mnzn铁氧体粉末混合,其中mnzn铁氧体磁导率为3000,添加量为fesial磁粉质量的6%,使用高能球磨机进行球磨包覆,球料质量比10:1,大小磨球(大球直径10mm,小球直径5mm)数量比5:1,转速150r/min,球磨10h,得到fesial/mnzn铁氧体复合磁粉;

[0071]

5.先后添加硅酸钠和硬脂酸锌与fesial/mnzn铁氧体复合磁粉混合均匀,干燥;其

中,硅酸钠的添加量为fesial/mnzn铁氧体复合磁粉质量的0.6wt%,硬脂酸锌的添加量为fesial/mnzn铁氧体复合磁粉质量的0.6wt%;

[0072]

6.将混合、干燥好的粉末装入合金模具中,进行常温压制,加压速率为10mpa/s,保压时间为1min,在2100mpa下压制成型,得到外径为18.00mm,内径为8.00mm,高度为5.00mm的fesial/mnzn铁氧体复合磁粉芯坯体;

[0073]

7.将得到的fesial/mnzn铁氧体复合磁粉芯坯体在氩气气氛中,700℃退火1h,随炉冷却至室温;

[0074]

8.将退火后的磁粉芯表面喷涂环氧树脂漆。

[0075]

将获得的fesial/mnzn铁氧体复合磁粉芯绕制10匝漆包铜线,经sy

‑

8218b

‑

h分析仪测试,磁粉芯在50khz,100mt测试条件下的功率损耗为195.28mw/cm3,其有效磁导率随频率变化如表3所示。

[0076]

表3

[0077][0078]

实施例4

[0079]

本实施例稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯的制备方法,包括如下步骤:

[0080]

1.取破碎化fesial粉末,其成分按照重量比为si:9.5%,al:6.5%,其余为fe。将破碎化粉体过筛网,选取200目筛下粉体(<75微米);

[0081]

2.将fesial磁粉放入气氛炉中,通入氢气,温度控制在700℃,退火1h;

[0082]

3.把退火后的fesial磁粉加入到溶质质量百分数为0.6wt.%的磷酸酒精溶液中进行磷化、烘干,得到磷化的fesial磁粉;

[0083]

4.将磷化后的fesial磁粉和mnzn铁氧体粉末混合,其中mnzn铁氧体磁导率为2000,添加量为fesial磁粉质量的2%、4%、6%、8%和10%,使用高能球磨机进行球磨包覆,球料质量比10:1,大小磨球(大球直径10mm,小球直径5mm)数量比5:1,转速150r/min,球磨10h,得到fesial/mnzn铁氧体复合磁粉;

[0084]

5.先后添加硅酸钠和硬脂酸锌与fesial/mnzn铁氧体复合磁粉混合均匀,干燥;其中,硅酸钠的添加量为fesial/mnzn铁氧体复合磁粉质量的0.6wt%,硬脂酸锌的添加量为fesial/mnzn铁氧体复合磁粉质量的0.6wt%;

[0085]

6.将混合、干燥好的粉末装入合金模具中,进行常温压制,加压速率为10mpa/s,保压时间为1min,在2100mpa下压制成型,得到外径为18.00mm,内径为8.00mm,高度为5.00mm的fesial/mnzn铁氧体复合磁粉芯坯体;

[0086]

7.将得到的fesial/mnzn铁氧体复合磁粉芯坯体在氮气气氛中,700℃退火1h,随炉冷却至室温;

[0087]

8.将退火后的磁粉芯表面喷涂环氧树脂漆。

[0088]

将获得的fesial/mnzn铁氧体复合磁粉芯绕制10匝漆包铜线,经sy

‑

8218b

‑

h分析仪测试,其有效磁导率随频率变化如表4所示。

[0089]

表4

[0090][0091][0092]

图1和图2分别展示了上述四个实施例制备的fesial/mnzn铁氧体复合磁粉芯的有效磁导率随频率的变化曲线。从图中可以看出,在频率为100khz

‑

1mhz的范围内,包覆后的复合磁粉芯的磁导率均展现出了较好的频率稳定性,而且磁导率的数值较高。这是由于铁氧体属于软磁材料,铁氧体包覆后的磁粉芯,可以克服非磁性包覆带来的磁稀释问题,而且铁氧体包覆后磁粉芯的电阻率增大,提高了磁粉芯的有效磁导率的频率稳定性。

[0093]

综上,本发明稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯的制备方法主要包括粉末筛选、退火、磷酸磷化、高能球磨包覆锰锌(mnzn)铁氧体、压制成型、热处理;此方法采用磷酸/mnzn铁氧体复合包覆工艺,通过高能球磨方法对磷化后的fesial粉末进行mnzn铁氧体包覆。其主要优点是:配料方便、操作简单、包覆均匀、包覆效果好、更有利于产业化推广,同时以亚铁磁性的mnzn铁氧体作为绝缘包覆剂,减少了非磁性物质作为包覆剂引起的磁稀释现象。本发明工艺简单、设备易得、环境友好、易于大规模生产和工业化应用。实验结果表明,由本发明提供的方法制备的磁粉芯在100khz到1mhz范围内有稳定的磁导率,25℃时在50khz,bm=100mt的测试条件下磁粉芯的功率损耗在200mw/cm3以下。

[0094]

以上所述,仅为本发明的优选实施例,应当指出,在不脱离本发明的核心技术前提下,还可以做出改进和润饰,这些改进和润饰也应属于本发明的专利保护范围。与本发明的权利要求书相当的含义和范围内的任何改变,都应认为是包括在权利要求书的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1