一种硅基红外上转换器件及其制备方法与流程

1.本发明涉及短波红外成像技术领域,尤其涉及一种硅基红外上转换器件及其制备方法。

背景技术:

2.短波红外(swir)一般定义为波段在0.9

‑

1.7μm的电磁波。不同于可见光波,短波红外无法用人类肉眼观测。短波红外成像正在成为多领域、多应用场景的重要技术,包括半导体晶圆检测、农产品检测、生物医学检测、宇宙遥感、军事侦察、汽车夜视系统、安全监控系统、各类半导体激光器、红外发光二极管发射光跟踪、校对、识别以及光通讯设备光束校对等。

3.传统的短波红外成像仪的核心部分为基于ingaas等

ⅲ‑ⅴ

族半导体材料的短波红外成像芯片。由于制造传统短波红外成像芯片所必需的inp基底材料、外延生长技术、铟柱互联技术成本高昂,导致其造价是可见光成像的硅基成像芯片的数百倍。而硅材料因为只能吸收1.1μm以内的光波,即使成本低廉且加工技术成熟,也无法应用在高于1.1μm波段(特别是1.55μm)的短波红外产业领域。近年,有人提出了ingaas/inp pin光电探测器与有机发光二极管串联集成的上转换器件结构,避开了铟柱互联,降低了短波红外探测的成本。然而,由于还需要在inp基底上外延生长ingaas材料,制备成本还是远高出硅基探测器数十倍。因此,能否绕过外延生长、铟柱互联等技术路线,基于廉价的硅基底制备短波红外成像芯片,实现对1.1μm以上波段的红外探测,是短波红外成像技术能否大幅降低成本并大规模商业应用的关键。

技术实现要素:

4.本发明的一个目的是要解决现有技术中硅材料无法应用在高于1.1μm波段,特别是1.55μm波段的短波红外产业领域的技术问题。

5.特别地,本发明提供了一种硅基红外上转换器件的制备方法,包括如下步骤:

6.利用包含醇和碱的溶液的湿刻蚀溶液刻蚀具有窗口阵列的单晶硅基底,以在所述单晶硅基底的窗口阵列上形成锥形微纳结构;

7.利用共蒸镀法在所述锥形微纳结构的表面沉积二硒化钼薄层结构,并退火,获得二硒化钼和硅的异质结;

8.在所述单晶硅基底的与所述窗口阵列所在表面相反的另一表面形成底电极,在所述二硒化钼和硅的异质结上依次形成有机发光层和顶电极,从而制备获得硅基红外上转换器件。

9.可选地,所述通过共蒸镀法在所述锥形微纳结构的表面沉积二硒化钼薄层结构,并退火,获得二硒化钼和硅的异质结的步骤中,所述共蒸镀法包括如下步骤:

10.将钼蒸发源和硒蒸发源置入蒸发器中;

11.在所述钼蒸发源和所述硒蒸发源的共蒸发速率之比为1:2.5

‑

4.5的条件下共蒸发

10

‑

30s。

12.可选地,所述通过共蒸镀法在所述锥形微纳结构的表面沉积二硒化钼薄层结构,并退火,获得二硒化钼和硅的异质结的步骤中,所述退火的条件为:采用分段式阶梯升温的方式进行退火,其中,所述分段式阶梯升温由第一阶段升温和第二阶段升温组成;

13.所述第一阶段升温的条件为在100

‑

300℃下维持0.5

‑

3min;

14.所述第二阶段升温的条件为在650

‑

850℃下维持20

‑

40s。

15.可选地,利用包含醇和碱的溶液的湿刻蚀溶液刻蚀单晶硅基底,以在所述单晶硅基底的第一表面形成锥形微纳结构的步骤中,所述湿刻蚀溶液包括以下组分:

16.质量百分比为12%

‑

16%的醇、质量百分比为82%

‑

85%的水以及质量百分比为2%

‑

4%的碱。

17.可选地,利用包含醇和碱的溶液的湿刻蚀溶液刻蚀单晶硅基底,以在所述单晶硅基底的第一表面形成锥形微纳结构之前,包括如下步骤:

18.提供p型单晶氧化硅片;

19.在所述p型单晶氧化硅片上涂覆光刻胶,并覆盖掩膜图形进行曝光、显影,再去除被曝光部分的所述光刻胶,从而暴露出氧化硅层;

20.将经过前述步骤处理后的p型单晶氧化硅片置入氢氟酸溶液中,刻蚀掉暴露出的氧化层,去除剩余的所述光刻胶后得到具有所述窗口阵列的所述单晶硅基底。

21.可选地,所述掩膜图形包括多个以阵列方式排布的间隔开布置的正方形窗口。

22.可选地,所述利用包含醇和碱的溶液的湿刻蚀溶液刻蚀单晶硅基底,以在所述单晶硅基底的第一表面形成锥形微纳结构的步骤中,利用包含醇和碱的溶液的湿刻蚀溶液刻蚀单晶硅基底的条件为:在70

‑

90℃下刻蚀40

‑

60min,以使获得的所述锥形微纳结构的高度为范围在0.5

‑

1.5μm中任一值。

23.特别地,本发明还提供了一种利用前述的制备方法制备获得的硅基红外上转换器件,包括:

24.单晶硅基底,具有第一表面和与所述第一表面相反的第二表面,所述第一表面上形成有窗口阵列;

25.锥形微纳结构,形成在所述单晶硅基底的所述窗口阵列上;

26.二硒化钼薄层结构,包裹于所述锥形微纳结构的表面;

27.底电极,形成在所述单晶硅基底的所述第二表面上;

28.有机发光层,形成在形成有所述二硒化钼薄层结构的单晶硅基底上;

29.顶电极,形成在所述有机发光层上。

30.可选地,所述锥形微纳结构由多个大、中、小锥形结构组成,且所述大、中、小锥形结构的比例分别为3

‑

4:2

‑

3:1;

31.可选地,所述锥形微纳结构的锥度为范围在30

‑

60

°

中任一值;

32.可选地,所述锥形微纳结构的高度为范围在0.5

‑

1.5μm中任一值。

33.可选地,所述二硒化钼薄层结构的厚度为范围在2

‑

30nm中任一值。

34.根据本发明实施例的方案,通过在单晶硅基底的窗口阵列上形成锥形微纳结构,并在该锥形微纳结构上沉积二硒化钼薄层结构,获得二硒化钼和硅的异质结,从而极大提高了硅基红外上转换器件的探测波段上限,最大可以将硅基红外上转换器件的探测波段上

限从现有技术中的1.1μm提高至1.8μm。经过研究发现,之所以可以极大提高该硅基红外上转换器件的探测波段上限,主要原因在于锥形微纳结构和二硒化钼薄层结构之间的协同作用,该二硒化钼薄层结构与锥形微纳结构形成了二硒化钼和硅的异质结,并且,该锥形微纳结构提高了二硒化钼和硅的异质结对短波红外的吸收效率,锥形微纳结构和二硒化钼薄层结构两者缺少任意一个都不能达到相应的技术效果。

35.进一步地,共蒸镀法中钼蒸发源和硒蒸发源的共蒸发速率之比以及退火条件、湿刻蚀溶液中各组成质量百分比以及刻蚀单晶硅基底的条件,这些都对硅基红外上转换器件的探测波段上限具有非常重要的影响。

36.根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

37.后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

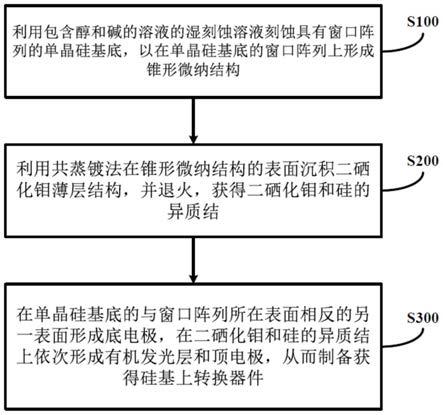

38.图1示出了根据本发明一个实施例的硅基红外上转换器件的制备方法的示意性流程图;

39.图2示出了图1所示步骤s100之前包含的步骤的示意性流程图;

40.图3示出了根据本发明一个实施例的锥形微纳结构的扫描电子显微镜图;

41.图4示出了根据本发明一个实施例的硅基红外上转换器件的示意性结构图;

42.图5示出了现有技术中的单晶硅基底和本发明实施例中的二硒化钼和硅的异质结的吸收光谱对比图;

43.图6示出了根据本发明一个实施例的硅基红外上转换器件在不同入射红外光强下输出的可见光亮度的变化曲线图,其工作电压为4

‑

10v;

44.图7示出了根据锥形微纳结构、二硒化钼薄层结构以及本发明实施例中锥形微纳结构加上二硒化钼薄层结构的吸收光谱对比图;

45.图8示出了根据锥形微纳结构、二硒化钼薄层结构以及本发明实施例中锥形微纳结构加上二硒化钼薄层结构分别在1.55μm红外激光10mw/cm2入射光强下的光电流响应对比图;

46.图中:1

‑

单晶硅基底,11

‑

p型单晶硅,12

‑

氧化硅,2

‑

二硒化钼薄层结构,3

‑

底电极,4

‑

有机发光层,5

‑

顶电极。

具体实施方式

47.图1示出了根据本发明一个实施例的硅基红外上转换器件的制备方法的示意性流程图。如图1所示,该制备方法包括:

48.步骤s100,利用包含醇和碱的溶液的湿刻蚀溶液刻蚀具有窗口阵列的单晶硅基底,以在单晶硅基底的窗口阵列上形成锥形微纳结构;

49.步骤s200,利用共蒸镀法在锥形微纳结构的表面沉积二硒化钼薄层结构,并退火,获得二硒化钼和硅的异质结;

50.步骤s300,在单晶硅基底的与窗口阵列所在表面相反的另一表面形成底电极,在二硒化钼和硅的异质结上依次形成有机发光层和顶电极,从而制备获得硅基红外上转换器件。

51.根据本发明实施例的方案,通过在单晶硅基底的窗口阵列上形成锥形微纳结构,并在该锥形微纳结构上沉积二硒化钼薄层结构,获得二硒化钼和硅的异质结,从而极大提高了硅基红外上转换器件的探测波段上限,最大可以将硅基红外上转换器件的探测波段上限从现有技术中的1.1μm提高至1.8μm。经过研究发现,之所以可以极大提高该硅基红外上转换器件的探测波段上限,主要原因在于锥形微纳结构和二硒化钼薄层结构之间的协同作用,该二硒化钼薄层结构与锥形微纳结构形成了二硒化钼和硅的异质结,并且,该锥形微纳结构通过陷光效应多次内部反射红外光,提高了二硒化钼和硅的异质结对短波红外的吸收效率。锥形微纳结构和二硒化钼薄层结构两者缺少任意一个都不能达到相应的技术效果。并且,该锥形微纳结构和二硒化钼薄层结构中任一结构被替换为其他结构,也都无法达到相应的技术效果。

52.图2示出了图1所示步骤s100之前包含的步骤的示意性流程图。该步骤s100之前还包括:

53.步骤s001,提供p型单晶氧化硅片;

54.步骤s002,在p型单晶氧化硅片上涂覆光刻胶,并覆盖掩膜图形进行曝光、显影,再去除被曝光部分的光刻胶,从而暴露出氧化硅层;

55.步骤s003,将经过前述步骤处理后的p型单晶氧化硅片置入氢氟酸溶液中,刻蚀掉氧化硅层,去除剩余的光刻胶后得到具有窗口阵列的单晶硅基底。

56.在一个具体的实施方式中,该步骤s001中,该p型单晶氧化硅片的尺寸例如可以取四英寸,该p型单晶氧化硅片的氧化层厚度为300nm,阻值为0.1

‑

1ω,用金刚石刀将该p型单晶氧化硅片切成1.1cm*1.8cm的矩形。在丙酮、异丙醇、乙醇、超纯水中分别超声清洗10min,并用氮气枪吹干。该步骤s002中,涂覆的光刻胶为正光刻胶,且涂覆时可以用旋涂机在3000rmp下旋涂30s,之后再在100℃下烘干3min。该掩膜图形包括多个以阵列方式排布的间隔开布置的正方形窗口,例如,掩膜图形可以为边长为40μm的正方形,且多个正方形的中心间隔为50μm。曝光时是利用光刻机紫外进行曝光2s。显影时是浸泡在正胶显影液中10s。在步骤s003中,氢氟酸的浓度例如可以为5%,浸泡时间为25min,去除掉暴露出的氧化层之后,再对样品在丙酮中超声一段时间并用氮气吹干。

57.在上述具体实施例中,各个参数都仅举了一个例子,实际上在,各个参数并不限于上述对应的参数,可以在各个点值附近选择一些值,只要可以制备得到符合要求的具有窗口阵列的单晶硅基底即可。

58.在步骤s100中,湿刻蚀溶液由以下组分组成:质量百分比为12%

‑

16%的醇、质量百分比为82%

‑

85%的水以及质量百分比为2%

‑

4%的碱。在一个实施例中,该醇的质量百分比为12%,水的质量百分比为85%,碱的质量百分比为3%。在另一个实施例中,该醇的质量百分比为16%,水的质量百分比为82%,碱的质量百分比为2%。在又一个实施例中,该醇的质量百分比为14%,水的质量百分比为83%,碱的质量百分比为3%。该步骤中,利用湿刻蚀溶液刻蚀具有窗口阵列的单晶硅基底的条件为在70

‑

90℃下刻蚀40

‑

60min。在具体实施方式中,利用湿刻蚀溶液刻蚀具有窗口阵列的单晶硅基底的条件可以为90℃下刻蚀40min,

也可以为80℃下刻蚀50min,还可以为70℃下刻蚀60min。最终制备获得的锥形微纳结构高度为范围在0.5

‑

1.5μm中任一值,例如,可以为0.5μm、1μm或1.5μm。最终获得的锥形微纳结构锥度为范围在30

‑

60

°

中任一值,例如可以为30

°

、40

°

、50

°

或60

°

。如图3所示,最终获得的锥形微纳结构由多个大、中、小锥形结构组成,且大、中、小锥形结构的比例分别为3

‑

4:2

‑

3:1,例如可以为3:2:1、4:3:1或2.5:2.5:1。

59.利用湿刻蚀溶液刻蚀的条件、湿刻蚀溶液的组成比例以及刻蚀温度时间,这几个条件是影响最终制备获得的锥形微纳结构性能的最重要的条件。这几个条件基本上决定了能否获得大、中、小锥形结构,且这三种锥形结构的比例能否达到3

‑

4:2

‑

3:1,且锥度和高度能否达到上述限定的数值,最终为硅基红外上转换器件能够获得意想不到的技术效果提供了基础。

60.在步骤s200中,二硒化钼薄层结构的厚度为范围在2

‑

30nm中任一值,例如2nm、10nm或30nm。共蒸镀法包括:将钼蒸发源和硒蒸发源置入蒸发器中;在钼蒸发源和硒蒸发源的共蒸发速率之比为1:2.5

‑

4.5的条件下共蒸发10

‑

30s。

61.在一个具体的实施方式中,该钼蒸发源例如可以为钼粉末,该硒蒸发源例如可以为硒粉末。蒸发器例如可以为金属热蒸发仪。在进行共蒸发时,首先将步骤s100中的形成有锥形微纳结构的单晶硅基底固定在金属热蒸发仪的金属托盘上,并加热到350℃,然后将钼粉末和硒粉末置入蒸发舟中同时蒸镀,其中,在钼蒸发源和硒蒸发源的共蒸发速率之比为1:2.5

‑

4.5的条件下共蒸发10

‑

30s,例如可以是钼粉末和硒粉末共蒸发速率之比为1:3.5下共蒸发10s,其中,钼粉末蒸发速率为0.2a/s,硒粉末蒸发速率为0.7a/s,共蒸发过程中,硒化钼薄层形成并沉积在锥形微纳结构上。

62.步骤s200中的退火条件采用分段式阶梯升温的方式进行退火,其中,分段式阶梯升温由第一阶段升温和第二阶段升温组成。第一阶段升温的条件为在100

‑

300℃下维持0.5

‑

3min。第二阶段升温的条件为在650

‑

850℃下维持20

‑

40s。在一个实施例中,第一阶段升温的条件例如可以为在100℃下维持3min,或者在200℃下维持1.5min,或者在300℃下维持0.5min。第二阶段升温的条件例如可以为在650℃下维持40s,或者在750℃下维持30s,或者在850℃下维持20s。退火后再冷却至室温即可。

63.在该步骤s200中,共蒸镀速率之比和退火条件是最终得到性能优异的硅基红外上转换器件的关键条件。

64.进一步地,共蒸镀法中钼蒸发源和硒蒸发源的共蒸发速率之比以及退火条件、湿刻蚀溶液中各组成质量百分比以及刻蚀单晶硅基底的条件,这些都对硅基红外上转换器件的探测波段上限具有非常重要的影响。

65.在步骤s300中,底电极例如可以是金电极,该金电极是通过电子束沉积形成在单晶硅基底的与窗口阵列所在表面相反的另一表面上,且沉积的厚度为15nm,以使形成的金电极为透明电极。

66.该有机发光层把由下至上依次包括40nm的npb,40nm的mcbp:reo3(5wt%),15nm的mcbp,30nm的mcbp:po

‑

t2t:firpic(44wt%:44wt%:12wt%),20nm的po

‑

t2t,30nm的po

‑

t2t:rb2co3(5wt%)。

67.该顶电极由下至上依次为12nm钙和15nm的透明银电极。

68.最终制备获得的硅基红外上转换器件探测波段上限为1.8μm。利用上述具体实施

方式制备获得的硅基红外上转换器件探测波段为1550nm,最终输出的波长是480nm。

69.相应地,本发明还提供了一种硅基红外上转换器件,该硅基红外上转换器件是利用上述制备方法制备获得的。如图4所示,该硅基红外上转换器件包括单晶硅基底1、锥形微纳结构(被二硒化钼薄层结构遮挡,未示出)、二硒化钼薄层结构2、底电极3、有机发光层4以及顶电极5。单晶硅基底1的本体为p型单晶硅11,该p型单晶硅11表面具有氧化硅12。该单晶硅基底1具有第一表面和与第一表面相反的第二表面,第一表面上形成有窗口阵列。锥形微纳结构形成在单晶硅基底1的窗口阵列上。二硒化钼薄层结构2包裹于锥形微纳结构的表面。底电极3形成在单晶硅基底1的第二表面上。有机发光层4形成在形成有二硒化钼薄层结构2的单晶硅基底1上。顶电极5形成在有机发光层4上。

70.该硅基红外上转换器件的其他特征均与上述制备方法制备获得的硅基红外上转换器件完全一致,此处不再一一赘述。

71.图5示出了现有技术中的单晶硅基底和本发明实施例中的二硒化钼和硅的异质结的吸收光谱对比图。由图5可知,本发明实施例中,通过在单晶硅基底上制备获得锥形微纳结构,再在锥形微纳结构的表面沉积二硒化钼薄层结构,形成的二硒化钼和硅的异质结具有优异的性能,在1.1μm以上波段吸收能力相比于现有技术中的单晶硅基底有明显提升。

72.图6示出了根据本发明一个实施例的硅基红外上转换器件在不同入射红外光强下输出的可见光亮度的变化曲线图,其工作电压为4

‑

10v。由图6可知,在4

‑

10v的工作电压下,随着入射红外光强增大,输出可见光亮度增大。

73.为了说明锥形微纳结构和二硒化钼薄层结构之间的协同作用,发明人将锥形微纳结构、二硒化钼薄层结构以及本发明实施例中锥形微纳结构加上二硒化钼薄层结构进行了对比。图7示出了根据锥形微纳结构、二硒化钼薄层结构以及本发明实施例中锥形微纳结构加上二硒化钼薄层结构的吸收光谱对比图。由图7可知,单独的锥形微纳结构和单独的二硒化钼薄层结构,其吸收光谱均较低,无法显著提高1.1μm以上波段光的吸收能力,但是采用本技术的结构时,可以非常明显地提高1.1μm以上波段光的吸收能力。

74.图8示出了根据锥形微纳结构、二硒化钼薄层结构以及本发明实施例中锥形微纳结构加上二硒化钼薄层结构分别在1.55μm红外激光10mw/cm2入射光强下的光电流响应对比图。由图8可知,单独的锥形微纳结构和单独的二硒化钼薄层结构均无法吸收这个波段的光,而本技术是实施例的锥形微纳结构加上二硒化钼薄层结构的结构可以吸收这个波段的光,并且可以吸收1.8μm波段的光。

75.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1