多层外延工艺制作薄碳化硅晶片圆的方法与流程

1.本发明涉及半导体工艺领域,尤其是多层外延工艺制作薄碳化硅晶片圆的方法。

背景技术:

2.碳化硅是当前国际上最先进的第三代新型半导体材料,国内目前主要处于研发阶段。与传统硅器件相比,碳化硅电力芯片减少能耗75%,大幅降低各项设备系统的整体成本并提高系统可靠性。碳化硅可广泛应用于国民经济的各个领域,如光伏发电、风力发电、高效电动机、混合和纯电动汽车、高速列车、智能电网等。

3.碳化硅的耐高压能力是硅的10倍,耐高温能力是硅的2倍,高频能力是硅的2倍;相同电气参数产品,采用碳化硅材料可缩小体积50%,降低能量损耗80%。

4.这也是为什么半导体产业在碳化硅的研发上不断加码的原因:希望把器件体积做得越来越小、能量密度越来越大。硅材料随着电压的升高,高频性能和能量密度不断在下降,和碳化硅相比优势越来越小。

5.目前碳化硅芯片,如果想最大程度利用其材料本身的特性,较为理想的方案便是在碳化硅单晶衬底上生长外延层。碳化硅外延片,是指在碳化硅衬底上生长了一层有一定要求的、与衬底晶相同的单晶薄膜(外延层)的碳化硅片。实际应用中,宽禁带半导体器件几乎都做在外延层上,碳化硅晶片本身只作为衬底,包括gan外延层的衬底。因此,碳化硅器件不宜直接制作在碳化硅单晶材料上,必须在导通型单晶衬底上额外生长高质量的外延材料,并在外延层上制造各类器件。

6.碳化硅一般采用物理气相输运(pvt)方法,温度高达2000多度,且加工周期比较长,产出比较低,因而碳化硅衬底的成本是非常高的。

7.碳化硅外延过程和硅基本上差不多,在温度设计以及设备的结构设计不太一样。在器件制备方面,由于材料的特殊性,器件过程的加工和硅不同的是,采用了高温的工艺,包括高温离子注入、高温氧化以及高温退火工艺。外延工艺是整个产业中的一种非常关键的工艺,由于现在所有的器件基本上都是在外延上实现,所以外延的质量对器件的性能是影响是非常大的,但是外延的质量它又受到晶体和衬底加工的影响,处在一个产业的中间环节,对产业的发展起到非常关键的作用。

8.目前市场上的碳化硅外延生产性能参数不够理想。问题主要体现在产能通量低,自动掺杂控制不佳,在较薄的外延层上进行多重掺杂控制尤其困难。

技术实现要素:

9.本发明的目的在于基于上述问题而提供一种用于高产能通量,具有良好自动掺杂控制的多层外延工艺制作薄碳化硅晶片圆的方法。

10.为了实现这一目的本发明提供了多层外延工艺制作薄碳化硅晶片圆的方法,包括以下步骤:准备一个的碳化硅基底;生长外延层;通过激光或者氢气离子植入进行切片;再在外延层上方形成支持基底;在切片后原碳化硅晶圆被回收用于生长碳化硅外延,然后切

片,如此重复。

11.其中,碳化硅基底厚度350微米。生长外延层厚度130微米。激光切片过程中消耗掉50

‑

80微米外延层。支持基底由单晶碳化硅、石墨、玻璃、蓝宝石中的一种形成。碳化硅晶圆是4h晶型碳化硅且厚度在100

‑

450微米之间,外延生长至少100微米以上。

12.本发明的另一目的在于提供一种用于高产能通量,具有良好自动掺杂控制的多层外延工艺生产大直径尺寸的4h晶型碳化硅晶圆的方法。为了实现这一目的,本发明提供多层外延工艺生产大直径尺寸的4h晶型碳化硅晶圆的方法,包括以下步骤:准备一个大直径尺寸基底晶圆;附上4h晶型碳化硅填满整个基底晶圆表面;退火;切割并多层外延生长4h晶型碳化硅。

13.其中,大直径尺寸基底晶圆是12寸3c晶型碳化硅基底、单晶碳化硅基底、石墨、蓝宝石中的一种。附上4h晶型碳化硅填满整个基底晶圆表面步骤是利用水界面张力。退火是在氢气氛围下,温度1650摄氏度。4h晶型碳化硅是从6或8寸的4h晶型碳化硅基底,剪切尺寸获得合适形状以填满12寸基底。

14.除了激光切割,氢离子植入和退火方法也被使用。在在切割晶圆之后,平坦化制程也被应用以获得更加平整的表面。从碳化硅基底和旁边对准碳化硅基底之间的晶圆界面,缺陷从该界面生长。多步外延生长能够压制缺陷的生长。

15.本发明的有益效果是,解决了现有的目前市场上的碳化硅外延反应工艺质量难控制,效率较低的问题。由于本发明采用多层外延生长,适宜在多个层面上进行掺杂、沉积等工艺步骤,可以较佳地控制其工艺质量。

16.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

17.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

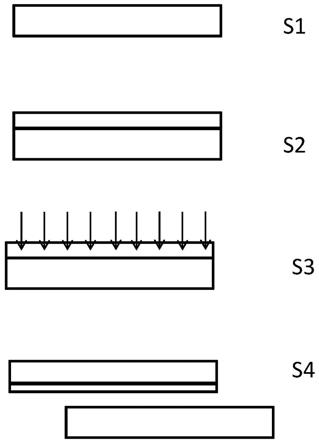

18.图1为本发明一个实施例的工艺步骤示意图;

19.图2为本发明另一实施例的工艺步骤示意图。

具体实施方式

20.下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.下面对本发明做进一步的详细说明,以令本领域技术人员参照说明文字能够据以实施。

22.首先请参照图1,图1为图1为本发明一个实施例的工艺步骤示意图。图1是一个薄碳化硅晶圆制作过程的实施例。第一步s1是准备一个350微米厚度的碳化硅基底,第二步s2生长130微米外延层,第三步s3是通过激光或者氢气离子植入进行切片。在激光切片过程中大约80微米被消耗掉以获得50微米外延层以及原有的350微米的碳化硅基底。第四步s4再在外延层上方形成由单晶碳化硅、石墨、玻璃中的一种形成的支持基底,碳化硅基底可以回收重复使用。接下来可以进行电路器件制作工艺,如形成二极管、金属氧化物晶体管、绝缘栅双极型晶体管、双极性晶体管等。

23.在本实施例中碳化硅晶圆处理工艺进行碳化硅外延生长长出足够外延厚度,即130微米以上,碳化硅是4h晶型碳化硅,或其他晶型。在切片后原碳化硅晶圆被回收用于生长碳化硅外延,然后切片,如此重复。

24.请参照图2,图2为本发明另一实施例的工艺步骤示意图。图2是一个利用本发明的外延设备生产大直径尺寸的4h晶型碳化硅晶圆,如12寸4h晶型碳化硅晶圆,的多步4h晶型碳化硅外延工艺示意图。第一步s11准备一个12寸硅晶圆,第二步s12附着一个3c晶型碳化硅外延在硅上。第三步s13采用激光、氢离子植入、或者单纯采用化学溶剂溶解硅基底来分离出3c晶型碳化硅外延。第四步s14在3c晶型碳化硅外延上形成3c晶型碳化硅也可以是单晶碳化硅、石墨或者蓝宝石基底。

25.同时s21形成6寸或者8寸的4h晶型碳化硅基底,并将其裁剪成合适的形状以拼接后填满12寸基底。s22将4h晶型碳化硅贴到12寸3c晶型碳化硅基底上,可采用水界面张力使其附上12寸基底。采用氢气氛围下温度是1600至1700摄氏度退火。较佳的温度是1650摄氏度。然后采用激光进行边缘切割。对4h晶型碳化硅层进行多次外延生长。在多次外延的过程中,4h晶型碳化硅的外延缺陷被分离了。

26.4h晶型碳化硅由硅烷或丙烷长成,载体气体是氢气。硅源气体是乙硅烷或丙硅烷,碳源气体是乙烷或者丙烷。3c晶型碳化硅是长在硅基底上,硅源气体是硅烷,碳源气体是丙烷。碳化硅晶圆是4h晶型碳化硅且厚度在100

‑

450微米之间。多步外延后外延生长至少100微米以上。

27.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言可以容易实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里展示和描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1