一种锂离子电池正极极片及其制备方法与流程

1.本发明属于锂离子电池技术领域,具体涉及一种锂离子电池正极极片及其制备方法。

背景技术:

2.在目前的锂离子电池体系中,整个电池的比容量主要受限于正极材料的容量。除此之外,在电池的生产中,正极材料的成本占总材料成本的30%以上。因此,制备成本低同时具有高能量密度的正极材料是目前锂离子电池研究与生产的重要目标。

3.目前主要材料厂是对现有三元材料合成工艺进行优化,通过掺杂或生成单晶结构来提高材料的稳定性,使得电池上限工作电压能够提高到4.3v及以上,提高了材料的克容量和平台电压,提升了体系的能量密度。如专利cn201810214611.4和cn202011243928.4。

4.由于工艺优化、掺杂和包覆,同时也导致了成本的大幅提升。另外电池工作电压的提升(4.3v及以上)也导致副反应增加,li的消耗增加,循环性能大幅衰减,同时安全性能也有一定程度下降。

5.富锂锰材料放电比容量超过250mah

·

g

‑1,工作上限电压高(4.2

‑

4.8v),同时它的安全性高,成本优势明显,有望成为下一代能工业化的锂离子正极材料,极具商业前景。

6.现有技术中,申请号为cn201810568955.5的中国发明专利公开了一种锂电子电池正极材料及其制备方法,该制备方法是先将单晶三元材料、富锂锰基材料和moo3充分混合,在高温条件下烧结一定的时间,自然冷却至室温,烧结过程和冷却过程都需在纯度大于99.5%的氧气气氛下进行。之后还需经过粉碎过筛等处理才能获得正极材料用于锂电池的制备。该发明的技术方案中引入的moo3充当重要的壳层角色,通过对比样可发现缺少moo3,循环性能会大幅下降。同时moo3无容量发挥且增加额外成本。整个正极材料预合成工艺复杂、对环境要求高、成本高,不利于工业化应用。

技术实现要素:

7.本发明旨在一种锂离子电池正极极片及其制备方法,成本低,能够减缓寿命衰减,制备工艺简单,易于工业化生产。

8.按照本发明的计算方案,所述锂离子电池正极极片,包括集流体和涂覆在集流体表面的正极涂层,所述正极涂层包括正极活性材料、导电剂和粘结剂,其特征在于,所述正极活性材料为单晶三元材料和富锂锰基材料形成的复合物,

9.所述单晶三元材料的通式为li

x

ni

y

co

z

m1‑

y

‑

z

o2,其中1.0≤x≤1.1,0.5≤y<0.7,0<z≤0.2,m选自mn、mg、al、ti、ca、sr、cr和ba中的一种或多种;

10.所述富锂锰基材料的通式为nli2mno3·

(1

‑

n)lim'o2,其中0<n<1,m'选自ni、co、mn、mg、al、v、zn、ti、fe和cr中的一种或多种。

11.进一步的,所述单晶三元材料的分子式为lini

0.55

co

0.15

mn

0.3

o2(镍55三元),能够达到最高的性价比。

12.进一步的,所述单晶三元材料的颗粒中位粒径d50为3

‑

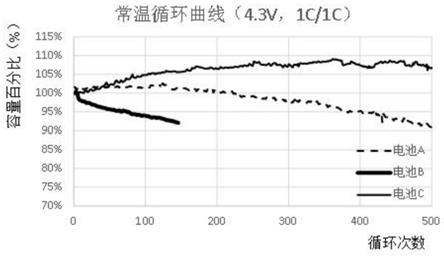

8μm,比表面积为0.3

‑

0.8m2/g。

13.进一步的,为达到材料更好的容量和稳定性,所述富锂锰基材料的通式中,0.2≤n≤0.4,优选的,所述富锂锰基材料的的化学式为li

1.15

ni

0.35

mn

0.5

o2(n=1.5)。

14.进一步的,所述富锂锰基材料的颗粒中位粒径d50为5

‑

10μm,比表面积为0.5

‑

1.0m2/g。

15.进一步的,所述富锂锰基材料的质量为正极活性材料总质量的20

‑

50%。

16.进一步的,所述锂离子电池正极极片制得的电池上限工作电压可在4.3v及以上。

17.本发明的另一方面提供了一种锂离子电池正极极片的制备方法,包括以下步骤,

18.s1:将碳纳米管、粘结剂和溶剂置于密闭容器中搅拌;

19.s2:加入导电炭黑、石墨和单晶三元材料,继续搅拌;

20.s3:加入富锂锰基材料,继续搅拌得到浆料原液;

21.s4:调整所述浆料原液的粘度至14000

‑

160000mpa.s,继续搅拌得到正极浆料;

22.s5:将所述正极涂料涂覆在集流体表面制得所述锂离子电池正极极片。

23.进一步的,所述步骤s1中,搅拌时间为40

‑

90min;所述步骤s2中,搅拌时间为40

‑

90min;所述步骤s3中,搅拌时间为40

‑

90min;所述步骤s4中,搅拌时间为80

‑

180min。

24.进一步的,所述步骤s1中,通过加入n

‑

甲基吡咯烷酮、环已酮、丙酮和异丙醇中的一种或多种调整浆料原液的粘度。

25.进一步的,所述粘结剂为羧甲基纤维素或聚偏氟乙烯。

26.进一步的,所述溶剂为n

‑

甲基吡咯烷酮、环已酮、丙酮和异丙醇中的一种或多种。

27.进一步的,所述集流体为铝箔。

28.具体的,锂离子电池正极极片的制备方法,可以包括以下步骤,

29.s1:将碳纳米管浆料、聚偏氟乙烯胶料和溶剂n

‑

甲基吡咯烷酮置于密闭容器中搅拌40

‑

90min;

30.s2:加入导电炭黑、石墨和单晶三元材料,继续搅拌40

‑

90min;

31.s3:加入富锂锰基材料,继续搅拌得到浆料原液40

‑

90min;

32.s4:调整所述浆料原液的粘度至14000

‑

160000mpa.s,继续搅拌80

‑

180min得到正极浆料;

33.s5:将所述正极涂料涂覆在铝箔表面制得所述锂离子电池正极极片。

34.进一步的,导电剂中的碳纳米管浆料、导电炭黑和石墨的质量比为40:0.8

‑

1.2:0.8

‑

1.2。进一步的,导电剂与聚偏氟乙烯胶料的质量比为12

‑

18:1。

35.本发明的技术方案相比现有技术具有以下优点:

36.1、正极活性材料单晶三元材料和富锂锰基材料可在锂电池生产过程中直接添加进行复合,进而制备出锂电池用正极极片,成本低,易于工业化生产;

37.2、该正极片制备的锂离子电池具备高能量密度、低成本的特点;

38.3、富锂锰基的存在可以补充循环过程中消耗的li,一定程度减缓寿命衰减;

39.4、该正极片匹配首次效率偏低的硅碳负极时,在循环初始阶段由于可以对负极进行预锂化从而克服了硅碳负极首效偏低的缺陷。

附图说明

40.图1为实施例1、对比例1和对比例2中电池a、b和c的常温1c/1c循环性能图。

41.图2为实施例1、对比例1和对比例2中电池a、b和c的高温1c/1c循环性能图。

42.图3为实施例1和实施例2的常温1c/1c循环性能图。

具体实施方式

43.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

44.实施例1

45.正极活性材料中富锂锰基材料的质量百分比为50%:

46.1)检查配料锅气密性,确保气密性无异常后加入800g碳纳米管浆料(江苏天奈科技股份有限公司,lb100

‑

50)和56g聚偏氟乙烯胶液(乳源东阳光氟树脂有限公司,hever601),再加入500gn

‑

甲基吡咯烷酮,搅拌60min;

47.2)打开配料锅,加入20g导电炭黑,20g石墨和2400g单晶三元材料lini

0.55

co

0.15

mn

0.3

o2(镍55三元,中位粒径d50为3

‑

8μm,比表面积为0.3

‑

0.8m2/g),搅拌60min;

48.3)打开配料锅,加入2400g富锂锰基材料li

1.15

ni

0.35

mn

0.5

o2(中位粒径d50为5

‑

10μm,比表面积为0.5

‑

1.0m2/g),搅拌60min得到浆料原液;

49.4)最后通过添加n

‑

甲基吡咯烷酮调整浆料原液的粘度在15000mpa.s左右,继续搅拌120min,得到正极浆料;

50.将正极浆料制成正极片,与石墨为活性材料的常规负极组装成电池a,测试电性能。

51.对比例1

52.纯单晶三元材料体系:

53.1)检查配料锅气密性,确保气密性无异常后加入800g碳纳米管浆料和56g聚偏氟乙烯胶液,再加入500g n

‑

甲基吡咯烷酮,搅拌60min;

54.2)打开配料锅,加入20g导电炭黑,20g石墨和4800g镍55三元,搅拌60min得到浆料原液;

55.3)最后通过添加n

‑

甲基吡咯烷酮调整浆料原液的粘度在15000mpa.s左右,继续搅拌120min,得到正极浆料;

56.将正极浆料制成正极片,与石墨为活性材料的常规负极组装成电池b,测试电性能。

57.对比例2

58.纯富锂锰基材料体系:

59.在对比例1的基础上,将第2步镍55三元替换为富锂锰基材料li

1.15

ni

0.35

mn

0.5

o2,同样将正极浆料做成电极,与石墨为活性材料的常规负极材料组装成电池c,测试电性能。

60.实施例2

61.正极活性材料中富锂锰基材料的含量为20%:

62.在实施例1的基础上,将第2步单晶三元材料的添加量与第3步富锂锰基材料的添

加量调整为3840g和960g。同样将浆料做成电极,与石墨为活性材料的常规负极材料组装成电池d,测试电性能。

63.如图1和图2所示,电池a常温和高温1c/1c循环性能均优于电池b和c,可知采用单晶三元材料与富锂锰基材料复合形成的正极活性材料的电池1c/1c循环性能优于单独采用单晶三元材料和富锂锰基材料作为正极活性材料的电池。如图3所示,电池a常温1c/1c循环性能均优于电池d,可知富锂锰基材料在正极活性材料中的质量百分比越高1c/1c循环性能越佳。

64.实施例3

65.1)检查配料锅气密性,确保气密性无异常后加入800g碳纳米管浆料和69g聚偏氟乙烯胶液,再加入500g丙酮,搅拌90min;

66.2)打开配料锅,加入16g导电炭黑,16g石墨和2400g镍55三元,搅拌90min;

67.3)打开配料锅,加入2400g富锂锰基材料li

1.15

ni

0.35

mn

0.5

o2,搅拌60min得到浆料原液;

68.4)最后通过添加n

‑

甲基吡咯烷酮调整浆料原液的粘度在14000mpa.s左右,继续搅拌180min,得到正极浆料。

69.实施例4

70.1)检查配料锅气密性,确保气密性无异常后加入800g碳纳米管浆料和47g聚偏氟乙烯胶液,再加入500g环已酮,搅拌40min;

71.2)打开配料锅,加入24g导电炭黑,24g石墨和2400g镍55三元,搅拌40min;

72.3)打开配料锅,加入2400g富锂锰基材料li

1.15

ni

0.35

mn

0.5

o2,搅拌40min得到浆料原液;

73.4)最后通过添加n

‑

甲基吡咯烷酮调整浆料原液的粘度在16000mpa.s左右,继续搅拌80min,得到正极浆料。

74.实施例5

75.正极活性材料中富锂锰基材料的含量为35%:

76.在实施例1的基础上,将第2步单晶三元材料的添加量与第3步富锂锰基材料的添加量调整为3120g和1680g。

77.实施例6

78.在实施例1的基础上,将第1步溶剂替换成异丙醇。

79.实施例7

‑

10

80.在实施例1的基础上,将单晶三元材料分别替换为523三元、622三元、镍65三元和811三元。

81.实施例11

‑

12

82.在实施例1的基础上,将富锂锰基材料分别替换为0.25li2mno3·

0.75limno2和0.5li2mno3·

0.5li[mn

1/3

ni

1/3

co

1/3

]o2。

[0083]

实施例13

[0084]

在实施例1的基础上,将聚偏氟乙烯胶液替换为羧甲基纤维素。

[0085]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变

动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1