一种氧化石墨烯包覆铜网集流体的镁-空气电池

一种氧化石墨烯包覆铜网集流体的镁

‑

空气电池

技术领域

1.本发明涉及空气电池技术领域,尤其涉及一种氧化石墨烯包覆铜网集流体的镁

‑

空气电池。

背景技术:

2.环境污染已成为全人类关注的问题,新型清洁能源已成为能源发展的大势所趋。镁

‑

空气电池具有原材料来源丰富、安全环保、能量密度高、环境适应性强等一系列优点,发展前景良好。

3.镁

‑

空气电池的空气阴极材料是电池工作电压和使用寿命的重要影响因素,其中作为阴极重要组成部分的金属集流体会在中性电解质溶液中发生电化学腐蚀,导致电池性能随着运行时长而下降。目前现有技术往往是通过在金属集流体表面上制备涂层来提高集流体的电化学稳定性,而且大部分集流体防腐蚀性工作是围绕锂离子电池设计的,而针对镁

‑

空气电池的工作较少。例如公开号为cn104465126a的中国专利,在金属集流体表面涂覆导电防腐层,需要多层涂覆,厚度可控性低,工艺复杂;公开号为cn108172838a的中国专利利用氧化石墨烯、水合肼原料,通过氢气和氩气氛围下,高温还原的方法,在铜箔表面制备得到高还原度的石墨烯涂覆铜箔集流体材料,改进了锂离子电池循环寿命和安全性。但是,该方法忽略了铜箔高温发生蠕变,使得机械性能下降的现象,而且使用的水合肼原料具有毒性;公开号为cn109565053a的中国专利,通过氧化石墨烯分散流体介质,现在金属箔表面沉积成胶体,去除流体介质,再对胶体进行热处理,制备氧化石墨烯包覆集流体材料。该方法通过流体介质,在应力作用下,在箔状金属表面成膜,表现出良好的电导率、耐划伤性和拉伸强度。该方法构筑的氧化石墨烯包覆层存在明显的定向性,适用于金属箔集流体,但对于表面形状更复杂的网状金属集流体还需要开发更有针对性的耐腐蚀改性策略。

技术实现要素:

4.本发明的目的在于提供了一种氧化石墨烯包覆铜网集流体及其制备方法和应用、空气阴极及其制备方法和应用。所述氧化石墨烯包覆铜网集流体的制备方法绿色环保、无污染;且制备得到的氧化石墨烯包覆铜网集流体应用于空气阴极可以提高镁

‑

空气电池的工作电压,提高耐腐蚀性,进而延长空气阴极的使用寿命。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种氧化石墨烯包覆铜网集流体的制备方法,包括以下步骤:

7.将铜网置于氧化石墨烯分散液中进行浸渍,得到所述氧化石墨烯包覆铜网集流体。

8.优选的,所述氧化石墨烯分散液的浓度为0.1~5mg/ml;

9.所述铜网的质量与所述氧化石墨烯分散液的体积比为5g:(10~120)ml。

10.优选的,进行所述浸渍前,还包括将所述铜网进行酸洗;

11.所述酸洗采用的酸包括盐酸、硫酸或醋酸。

12.本发明还提供了上述技术方案所述的制备方法制备得到的氧化石墨烯包覆铜网集流体,包括铜网和包覆在所述铜网表面的氧化石墨烯。

13.优选的,所述铜网和氧化石墨烯的质量比(100~1000):1。

14.本发明还提供了上述技术方案所述氧化石墨烯包覆铜网集流体在制备空气阴极中的应用。

15.本发明还提供了一种空气阴极,包括依次层叠设置的防水透气层、氧化石墨烯包覆铜网集流体和催化剂层;

16.所述氧化石墨烯包覆铜网集流体为上述技术方案所述的氧化石墨烯包覆铜网集流体。

17.本发明还提供了上述技术方案所述空气阴极的制备方法,包括以下步骤:

18.将防水透气层、氧化石墨烯包覆铜网集流体和催化剂层依次层叠设置后,进行热压,得到所述空气阴极。

19.优选的,所述热压的压力为1~20mpa,温度为80~220℃,时间为1~30min。

20.本发明还提供了上述技术方案所述空气阴极或上述技术方案所述制备方法制备得到的空气阴极在制备镁

‑

空气电池中的应用。

21.本发明提供了一种氧化石墨烯包覆铜网集流体的制备方法,包括以下步骤:将铜网置于氧化石墨烯分散液中进行浸渍,得到所述氧化石墨烯包覆铜网集流体。使用氧化石墨烯在铜网表面形成保护层的过程,氧化石墨烯层的厚度可控,适用于大规模生产,且无需粘结剂,更加环保,同时有利于反应电荷的转移,进而有利于降低耐腐蚀包覆层的阻抗;利用所述制备方法制备得到的氧化石墨烯包覆铜网集流体既保证了集流体自身的机械强度与导电性,又改进了集流体本身的耐腐蚀性能;利用所述制备方法制备得到的氧化石墨烯包覆铜网集流体应用于空气阴极中,提高了镁

‑

空气电池的初始输出电压的同时,减缓了镁

‑

空气电池长期运行的输出电压下降的问题,延长空气阴极的使用寿命。且所述制备方法绿色环保,产物无污染;方法简便,可操作性强,有利于大量生产。

附图说明

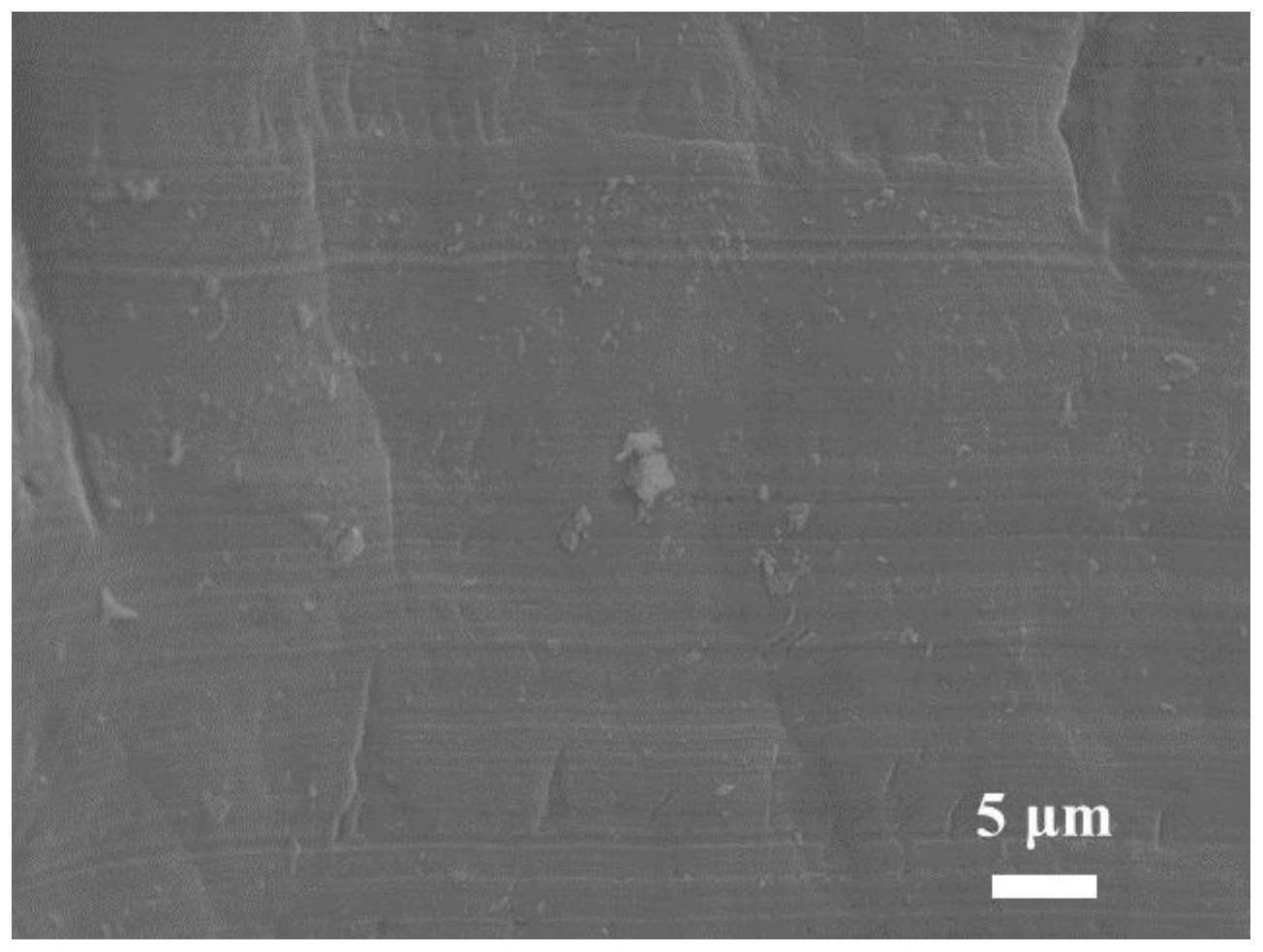

22.图1为实施例1所述酸洗后的铜网的sem图;

23.图2为实施例1所述氧化石墨烯包覆铜集流体的sem图;

24.图3为对比例1所述镁

‑

空气电池在恒流充放电100h后,所述镁

‑

空气电池中的铜网的sem图;

25.图4为实施例1所述镁

‑

空气电池在恒流充放电100h后,所述镁

‑

空气电池中的氧化石墨烯包覆铜集流体中的氧化石墨烯去除后的铜网集流体的sem图;

26.图5为酸洗后的铜网和实施例1所述的氧化石墨烯包覆铜集流体在3.5wt%的氯化钠电解液中的线性扫描曲线;

27.图6为酸洗后的铜网和实施例1所述的氧化石墨烯包覆铜集流体在3.5wt%的氯化钠电解液中的tafel曲线;

28.图7为实施例1和对比例1得到的镁

‑

空气电池在不同放电周期下的工作电压随时间的变化曲线。

具体实施方式

29.本发明提供了一种氧化石墨烯包覆铜网集流体的制备方法,包括以下步骤:

30.将铜网置于氧化石墨烯分散液中进行浸渍,得到所述氧化石墨烯包覆铜网集流体。

31.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

32.在本发明中,所述氧化石墨烯分散液的浓度优选为0.1~5mg/ml,更优选为0.5~2mg/ml,最优选为1.0~1.5mg/ml。在本发明中,所述氧化石墨烯分散液中的溶剂优选为水和/或酒精;当所述溶剂为水和酒精时,本发明对所述水和酒精的配比没有任何特殊的限定,按任意配比进行混合即可。在本发明中,所述氧化石墨烯分散液优选通过制备得到,所述氧化石墨烯分散液的制备过程优选包括:在超声的条件下,将氧化石墨烯和溶剂混合,得到所述氧化石墨烯分散液;本发明对所述超声的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

33.在本发明中,进行所述浸渍前,本发明还优选包括将所述铜网进行酸洗;进行所述酸洗前,本发明还优选包括剪裁;本发明对所述剪裁的过程没有任何特殊的限定,采用本领域技术人员熟知的过程并根据实际需要剪裁成合适大小的铜网即可。

34.在本发明中,所述铜网的网孔形状优选为菱形;孔径大小(菱形长对角线

×

短对角线)为(0.6~6)

×

(0.3~3)mm;网线直径优选为0.3~1mm2。

35.在本发明中,所述酸洗采用的酸液优选为盐酸、硫酸或醋酸;所述盐酸的质量浓度优选为1mol/l;所述硫酸的质量浓度优选为0.5mol/l;所述醋酸的质量浓度优选为3mol/l。

36.本发明对所述酸洗的具体过程没有任何特殊的限定,采用本领域技术人员熟知的过程能够保证将所述铜网表面的氧化物与氢氧化物完全去除即可。

37.所述酸洗完成后,本发明还优选包括依次进行的清洗和干燥;所述清洗优选依次采用去离子水和乙醇进行清洗;所述清洗的次数优选≥3次;在本发明中,所述干燥的温度优选为60~80℃,更优选为65~75℃;时间优选为1~2h,更优选为1.4~1.6h。

38.在本发明中,所述铜网的质量与所述氧化石墨烯分散液的体积比优选为为5g:(10~120)ml,更优选为5g:(30~100)ml,最优选为5g:(50~80)ml。

39.在本发明中,所述浸渍的温度优选为0~50℃,更优选为10~30℃;时间优选为1~30min,更优选为5~20min。

40.在本发明中,所述浸渍的过程优选为:将铜网固定于玻璃器皿表面后,将氧化石墨烯分散液加入所述玻璃器皿中进行浸渍。在本发明中,所述氧化石墨烯分散液优选分10次加入;所述加入的方式优选为滴加;本发明对所述滴加的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。每次加入后优选进行干燥;所述干燥的温度优选为40~150℃,更优选为50~120℃,最优选为70~100℃;时间优选为10~60min,更优选为20~50min,最优选为30~40min。所述干燥完成后,本发明还优选包括降温;本发明对所述降温的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。每次浸渍、干燥和降温的过程完成后,优选将铜网翻面并重新固定在玻璃器皿的底表面,进行下一次的浸渍。

41.本发明还提供了上述技术方案所述的制备方法制备得到的氧化石墨烯包覆铜网集流体,包括铜网和包覆在所述铜网表面的氧化石墨烯。

42.在本发明中,所述铜网和氧化石墨烯的质量比优选为(100~1000):1,更优选为

(200~600):1。

43.本发明还提供了上述技术方案所述氧化石墨烯包覆铜网集流体在制备空气阴极中的应用。

44.本发明还提供了一种空气阴极,包括依次层叠设置的防水透气层、氧化石墨烯包覆铜网集流体和催化剂层;

45.所述氧化石墨烯包覆铜网集流体为上述技术方案所述的氧化石墨烯包覆铜网集流体。

46.在本发明中,所述氧化石墨烯包覆铜网集流体的厚度优选为0.1μm~100μm,更优选为0.5μm~50μm。

47.在本发明中,所述防水透气层的制备原料优选包括质量比为1:(1~5):(1~4)的活性炭、造孔剂和乙炔黑,还包括聚四氟乙烯;本发明对所述聚四氟乙烯的用量没有任何特殊的限定,采用本领域技术人员熟知的粘结剂的用量即可;在本发明中,所述造孔剂优选为碳酸氢铵;所述防水透气层的厚度优选为0.05~5mm,更优选为0.1~1mm。

48.在本发明中,所述催化剂层的制备原料优选包括质量比为(1~6):1:(1~4)的活性炭、乙炔黑和二氧化锰,还包括聚四氟乙烯;本发明对所述聚四氟乙烯的用量没有任何特殊的限定,采用本领域技术人员熟知的粘结剂的用量即可;所述催化剂层的厚度优选为0.05~5mm,更优选为0.1~1mm。

49.本发明还提供了上述技术方案所述空气阴极的制备方法,包括以下步骤:

50.将防水透气层、氧化石墨烯包覆铜网集流体和催化剂层依次层叠设置后,进行热压,得到所述空气阴极。

51.在本发明中,所述热压的压力优选为1~20mpa,更优选为5~15mpa,最优选为8~12mpa;温度优选为80~220℃,更优选为100~200℃,最优选为130~160℃;时间优选为1~30min,更优选为5~25min,最优选为10~20min。

52.本发明还提供了上述技术方案所述空气阴极或上述技术方案所述制备方法制备得到的空气阴极在制备镁

‑

空气电池中的应用。

53.在本发明中,所述镁

‑

空气电池包括空气阴极和镁合金板;所述空气阴极优选为上述技术方案所述的空气阴极;本发明对所述镁合金板的种类没有任何特殊的要求,采用本领域技术人员熟知的用于镁

‑

空气电池的镁合金板种类即可。

54.本发明对所述镁

‑

空气电池的组装过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行组装即可。

55.下面结合实施例对本发明提供的一种氧化石墨烯包覆铜网集流体及其制备方法和应用、空气阴极及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

56.实施例1

57.将8

×

12cm2的铜网(5g,网孔形状为菱形;菱形长对角线

×

短对角线的尺寸为6

×

3mm;网线直径为0.5mm2。)用1mol/l的稀盐酸进行酸洗后,依次用去离子水和酒精循环冲洗三次后,60℃干燥1h,降至室温,将酸洗后的铜网固定在玻璃器皿底表面,分10次将60ml浓度为0.1mg/ml的氧化石墨烯分散液滴加至铜网表面:每次滴加后需80℃干燥15min和降温后,将铜网翻面并重新固定在玻璃器皿底表面,进行下一次滴加,得到氧化石墨烯包覆集流

体(氧化石墨烯和铜网的质量比为1:235,氧化石墨烯层的厚度为12μm);

58.将防水透气层(包括质量比为1:3:2的活性炭、碳酸氢铵和乙炔黑,还包括适量的聚四氟乙烯,厚度为0.3mm)、所述氧化石墨烯包覆集流体和催化剂层(包括质量比为5:1:1的活性炭、乙炔黑和二氧化锰,还包括适量的聚四氟乙烯,厚度为0.3mm)层叠设置后,进行热压处理,所述热压处理的温度为120℃,压力为3mpa,时间为5min,得到空气阴极;

59.将所述空气阴极和镁合金板组装成镁

‑

空气电池;

60.将所述酸洗后的铜网进行sem测试,测试结果如图1所示;将所述氧化石墨烯包覆铜集流体进行sem测试,测试结果如图2所示,对比图1和图2可知,经过包覆后,铜网表面被一层具有褶皱状的致密氧化石墨烯层包覆,所述氧化石墨烯层可以有效的阻碍铜与电解液的接触。

61.对比例1

62.参考实施例1,区别仅在于不包括在氧化石墨烯分散液中浸渍的过程。

63.测试例

64.将实施例1和对比例1得到的镁

‑

空气电池进行恒流充放电测试,阴阳极间距为1.2cm,电流密度为1ma/cm2;

65.对比例1所述镁

‑

空气电池在恒流充放电100h后,将所述镁

‑

空气电池中的铜网进行sem测试,测试结果如图3所示,将图1和图3进行对比可知,铜集流体在电池长期放电后,表面全部被腐蚀;

66.实施例1所述镁

‑

空气电池在恒流充放电100h后,将所述镁

‑

空气电池中的氧化石墨烯包覆铜集流体中的氧化石墨烯去除后的铜网集流体进行sem测试,测试结果如图4所示,将图3和图4进行对比可知,所述铜网的表面未见明显腐蚀现象。

67.将酸洗后的铜网和实施例1所述的氧化石墨烯包覆铜集流体在3.5wt%的氯化钠电解液中进行线性扫描,线性扫描的条件为:集流体浸入电解液的测试面积为1

×

1cm2,扫描速率为5mv/s,参比电极为ag/agcl;测试结果如图5所示,由图5可知,与酸洗后的铜网相比,氧化石墨烯包覆铜网集流体随着电势的改变响应电流值并未有明显的变化,表现出良好的耐腐蚀性;

68.将酸洗后的铜网和实施例1所述的氧化石墨烯包覆铜集流体在3.5wt%的氯化钠电解液中进行极化曲线测试,测试条件为:集流体浸入电解液的测试面积为1

×

1cm2,扫描速率为5mv/s,参比电极为ag/agcl;其中图6为酸洗后的铜网和实施例1所述的氧化石墨烯包覆铜集流体在3.5wt%的氯化钠电解液中的tafel曲线,由图6可知,酸洗后的铜网的腐蚀电位为

‑

0.223v,腐蚀电流为16.90ma;而实施例1所述的氧化石墨烯包覆铜集流体有着更正的腐蚀电位(腐蚀电位为

‑

0.192v)与更低的腐蚀电流(腐蚀电流为3.197ma),表现出更好的耐腐蚀性,缓释率达到82.25%。

69.将实施例1和对比例1得到的镁

‑

空气电池进行恒流充放电测试,电流密度为4ma/cm2;测试结果如图7所示,其中,a为第一放电周期的工作电压随时间的变化曲线;由a可知,对比例1所述的镁

‑

空气电池的稳定工作电压为1.26v,而实施例1所述的镁

‑

空气电池的稳定工作电压为1.28v,有更高的稳定工作电压,原因在于氧化石墨烯具有氧还原催化能力;b为第二放电周期的工作电压随时间的变化曲线,由b可知,对比例1所述的镁

‑

空气电池的工作电压随着时间下降,由1.26v降低至1.18v,下降了0.08v;而实施例1所述的镁

‑

空气电池

的工作电压仅随时间有较小幅度的下降(从1.28v降低至1.26v,下降了0.02v),表现出更稳定的工作电压;c为第三放电周期的工作电压随时间的变化曲线,d为第四放电周期的工作电压随时间的变化曲线,由c~d可知,在100h恒流放电后,对比例1所述镁

‑

空气电池的工作电压在1.15~1.1v区间,与初始工作电压相比,下降了0.16v。实施例1所述镁

‑

空气电池有着更高工作电压区间(1.25~1.20v),平均高出0.1v,并与初始工作电压相比,电压下降幅度明显减小,仅为0.08v。

70.由此可知,氧化石墨烯包覆集流体有更好的耐腐蚀性能,同时能够改进镁

‑

空气电池的放电性能(更稳定和更高的工作电压)。

71.实施例2

72.将8

×

12cm2的铜网(网孔形状为菱形;菱形长对角线

×

短对角线的尺寸为6

×

3mm;网线直径为0.5mm2。)用1mol/l的稀盐酸进行酸洗后,依次用去离子水和酒精循环冲洗三次后,60℃干燥1h,降至室温,将酸洗后的铜网固定在玻璃器皿底表面,分10次将60ml浓度为0.2mg/ml的氧化石墨烯分散液滴加至铜网表面:每次滴加后需80℃干燥15min和降温后,将铜网翻面并重新固定在玻璃器皿底表面,进行下一次滴加,得到氧化石墨烯包覆集流体(氧化石墨烯和铜网的质量比为1:415,氧化石墨烯层的厚度为18μm);

73.将防水透气层(包括质量比为1:3:2的活性炭、碳酸氢铵和乙炔黑,还包括适量的聚四氟乙烯,厚度为0.3mm)、所述氧化石墨烯包覆集流体和催化剂层(包括质量比为5:1:1的活性炭、乙炔黑和二氧化锰,还包括适量的聚四氟乙烯,厚度为0.3mm)层叠设置后,进行热压处理,所述热压处理的温度为150℃,压力为3mpa,时间为5min,得到空气阴极;

74.将所述空气阴极和镁合金板组装成镁

‑

空气电池。

75.实施例3

76.将8

×

12cm2的铜网(网孔形状为菱形;菱形长对角线

×

短对角线的尺寸为6

×

3mm;网线直径为0.5mm2。)用1mol/l的稀盐酸进行酸洗后,依次用去离子水和酒精循环冲洗三次后,60℃干燥1h,降至室温,将酸洗后的铜网固定在玻璃器皿底表面,分15次将30ml浓度为0.3mg/ml的氧化石墨烯分散液滴加至铜网表面:每次滴加后需80℃干燥15min后,将铜网翻面并重新固定在玻璃器皿底表面,进行下一次滴加,得到氧化石墨烯包覆集流体(氧化石墨烯和铜网的质量比为1:342,氧化石墨烯层的厚度为15μm);

77.将防水透气层(包括质量比为1:3:2的活性炭、碳酸氢铵和乙炔黑,还包括适量的聚四氟乙烯,厚度为0.3mm)、所述氧化石墨烯包覆集流体和催化剂层(包括质量比为5:1:1的活性炭、乙炔黑和二氧化锰,还包括适量的聚四氟乙烯,厚度为0.3mm)层叠设置后,进行热压处理,所述热压处理的温度为150℃,压力为10mpa,时间为5min,得到空气阴极;

78.将所述空气阴极和镁合金板组装成镁

‑

空气电池。

79.将实施例2~3的样品按照测试例的方法进行检测,检测结果与实施例1的检测结果类似,在此不再进行赘述。

80.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1