一种抗热震型厚膜电路用导体浆料的制作方法

1.本发明属于厚膜电路用导体浆料技术领域,具体涉及一种具有抗热震特性的厚膜电路用导体浆料。

背景技术:

2.电子浆料是制造厚膜元件的基础材料,是一种由固体粉末和有机溶剂 经过三辊轧制混合均匀的膏状物,广泛应用于现代微电子工业厚膜产品中。在现代微电子工业厚膜电路产品中,人们对电子元器件要求越来越高,厚膜电路产品应用广泛,特别是在航空、航天等具有严酷环境要求的领域,对高可靠厚膜电路产品提出了要求。这也就相应的对导体浆料的抗热震能力提出了要求,开展新的导体浆料的研究也就势在必行一般来讲,电子浆料的主要成分包括有功能相、无机粘结剂、有机粘结剂、其它的溶剂和添加剂。通常,电子浆料中的功能相起导电作用,要具有很好的导电性能,一般由金属粉末或贵金属粉末来充当,常用的贵金属粉有金粉、银粉、铂粉、钯粉以及合金粉等。无机粘结剂起固定电子浆料到基材的作用,一般由氧化物粉末和玻璃粉末来充当,但是这一成分在电子浆料的比重比较低,有的甚至没有。

3.在现有的电子浆料领域里,导体浆料具有导电率高,性能稳定,与基板结合强度大等特点,广泛应用于集成电路、多芯片组件、薄膜开关等电子元器件的生产。现有的导体浆料中的无机物主要以常规的氧化物和玻璃粉为主,主要对无机物与基板的结合强度和匹配性进行研究,短期和常规的环境条件下导体的附着力能够有效保证。但是,对于航空、航天等对厚膜电路具有高可靠性和极端使用环境要求的领域,由于环境温度反复急剧变化,造成大量厚膜电路产品附着力失效,极大限制了导体浆料的应用范围。因此,急需发明一种具备良好抗热震特性的导体浆料,满足极端环境条件下的使用要求。鉴于以上现有导体浆料的不足,开发出一种厚膜电路用抗热震型导体浆料并能大规模生产就成为当务之急。

技术实现要素:

4.本发明的目的是解决现有厚膜电路产品使用的导体浆料在极端严酷环境条件下,经过冷热冲击和多次的高低温循环以后,导体浆料内部以及与基板的结合部位,由于热膨胀系数差异较大,经过长时间的热震过程,出现微裂纹,最终拉力下降明显或与基板脱落,使产品失效的问题,提供一种满足厚膜印刷工艺,应用于厚膜电路产品中具有良好的抗热震特性的导体浆料。

5.针对上述目的,本发明采用的抗热震型导体浆料由如下重量百分比的成分组成:65%~80%贵金属粉,2%~7%抗热震改性材料,1%~4%无机氧化物,15%~25%有机载体。

6.上述贵金属粉为银粉、钯粉、铂粉中任意一种或多种的混合物或多种的合金粉,其中银粉平均粒度0.25~5μm,钯粉比表面积5~25m2/g,铂粉比表面积15~25m2/g,合金粉平均粒度0.1~5μm。

7.上述抗热震改性材料由热处理的铝镁水滑石粉和锂辉石改性玻璃粉组成,其中热

处理的铝镁水滑石粉含量为1%~5%,锂辉石改性玻璃粉含量为1%~4%,所述含量均指占导体浆料的重量百分比。其中,所述热处理的铝镁水滑石粉是将粒度范围为0.5~0.8μm的铝镁水滑石粉在500

±

10℃的马弗炉内焙烧60

±

5min。所述锂辉石改性玻璃粉的组成为:bi2o

3 39%~55%、b2o

3 5%~15%、sio

2 8%~15%、al2o

3 5%~10%、zno 5%~10%、锂辉石15%~20%,其中各组分的百分含量是指其占锂辉石改性玻璃粉的重量百分比;所述锂辉石改性玻璃粉的粉粒度范围为0.8~1.2μm,其制备方法为:将bi2o3、b2o3、sio2、al2o3、zno与锂辉石按照重量百分比混合均匀后,所得混合物置于陶瓷坩埚中,放入熔炼炉中1200~1300℃熔炼0.5~2h,所得玻璃液倒入去离子水中,进行水淬后得到玻璃,将玻璃破碎成玻璃渣,并将玻璃渣球磨成粒度0.8~1.2μm。

8.上述无机氧化物组成为bi2o3、cuo、zno、al2o3中任意两种以上的混合物,其粒度范围为0.8~1.2μm。

9.上述有机载体的组成为:树脂8%~15%、有机添加剂1%~5%、有机溶剂80%~90%,其中各组分的百分含量是指其占有机载体的重量百分比。所述树脂为松香树脂、马来酸树脂、乙基纤维素、甲基纤维素中任意一种或多种;所述有机添加剂为油酸、大豆卵磷脂任意一种或两种的混合物;所述有机溶剂为二乙二醇乙醚醋酸酯、二乙二醇二甲醚、松油醇、醇酯

‑

12、丁基卡必醇醋酸酯中任意一种或多种。

10.与现有技术相比,本发明的有益效果如下:本发明通过在导体浆料中引入500

±

10℃热处理的微米级铝镁水滑石粉,并在玻璃配方中引入锂辉石,对玻璃的抗热震特性进行提高,提高了导体浆料焊接后经过热冲击的可靠性能力。所得导体浆料在不造成其他性能下降的前提下,具有温度冲击、温度循环后附着力优良的特点,保证了导体浆料在高可靠厚膜电路中的使用要求,可满足厚膜电路产品应用于航空、航天等严酷环境条件下,环境温度变化快、变化大对电路产品具有高可靠性要求的领域。

附图说明

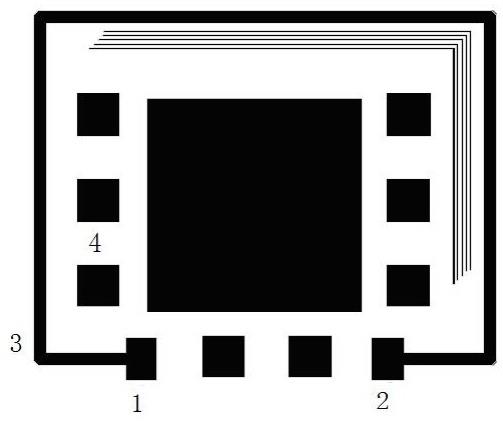

11.图1是导体浆料性能测试制作的印刷网版图形,其中1、2是方阻测试搭接端头,3是方阻测试线条,4是拉力测试图形。

具体实施方式

12.下面结合实施例对本发明进行详细的说明,但其并不对本发明的保护范围起到限定作用。本发明的保护范围仅由权利要求限定,本领域技术人员在本发明公开的实施例的基础上所做的任何省略、替换或修改都将落入本发明的保护范围。

实施例

13.锂辉石改性玻璃粉的制备:按照表1所列的各种氧化物和锂辉石的重量百分比,将各种物质混合均匀后,所得混合物置于熔炼炉中1250℃熔炼1h,得到均匀澄清的玻璃液,将玻璃液进行水淬后得到玻璃,玻璃破碎成玻璃渣,并将玻璃渣用球磨机磨至粒度0.8~1.2μm,得到锂辉石改性玻璃粉。

14.表1 锂辉石改性玻璃粉配方

热处理的铝镁水滑石粉的制备:按照表2所列工艺参数,将不同粒度范围的铝镁水滑石粉在马弗炉内不同温度下焙烧不同时间,得到热处理的铝镁水滑石粉。

15.表2 热处理的铝镁水滑石粉制备工艺参数有机载体的制备:将65g松油醇和3g大豆卵磷脂在烧杯中搅拌加热到 70℃后,再加入8g乙基纤维素继续搅拌完全溶解后,再加入24g丁基卡必醇醋酸酯,保温搅拌30分钟,得到有机载体。

16.导体浆料的制备:选取粒度为1.2~1.3μm的银粉、比表面积12~15m2/g的钯粉、粒度为0.8μm~1.2μm锂辉石改性玻璃粉、热处理的铝镁水滑石粉、粒度为0.8μm~1.2μm的bi2o3、cuo及zno、有机载体,按照表3中的重量百分比,将各成分均匀混合后,用三辊轧机充分研磨至细度小于10μm,制备100g导体浆料。

17.表3 导体浆料配方(%)

将上述导体浆料按照图1的网版图形,通过丝网印刷工艺印刷在氧化铝陶瓷基板上(25.4mm长

×

25.4mm宽

×

1mm厚),经过150℃干燥10min,在850

±

5℃的带式烧结炉中进行烧结,烧结周期60min,峰值保温10min,制成测试样品,并进行下述性能测试:烧结表面形貌:通过显微镜放大20倍,观察所得样品烧结膜表面状态。

18.方阻:通过数字万用表两端搭接在图1中1、2位置,对样品阻值进行测试后,计算方阻值。

19.可焊性:将样品按照 sj/ t11512

‑

2015 集成电路用电子浆料性能试验方法, 202方法进行测试。

20.耐焊性:将样品按照 sj/ t11512

‑

2015 集成电路用电子浆料性能试验方法, 203方法进行测试。

21.初始拉力:将样品按照 sj/ t11512

‑

2015 集成电路用电子浆料性能试验方法, 201方法进行测试。

22.可靠性测试:将ф0.8mm 的导线平面焊接在样品图形位置4 上,清洗干净后,放入试验箱。(1)老化拉力:将样品放置于150℃烘箱中1000h后取出,常温下导线进行90

°

弯曲后,用拉力机进行拉力测试。(2)温度冲击试验:将样品放入温度冲击箱中,试验温度为

‑

40℃/+125℃,高低温存放时间为30min,温度转换时间小于5min,循环1000次进行试验后,常温下导线进行90

°

弯曲,用拉力机进行拉力测试。(3)温度循环试验:将样品放入温度循环箱

中,试验温度为

‑

65℃/+150℃,高低温存放时间为30min,温度转换时间15min,循环1000次进行试验后,常温下导线进行90

°

弯曲,用拉力机进行拉力测试。

23.上述各种测试结果见表4,并将测试结果与商用c

‑

1211a厚膜导体浆料(由西安宏星电子浆料科技股份有限公司提供)、商用6177t厚膜导体浆料(由美国杜邦公司提供)和商用c2360厚膜导体浆料(由德国贺力氏公司提供)进行比较。

24.表4 不同导体浆料性能对比由表4可见,本发明实施例1~9制备的导体浆料相对于商用厚膜导体浆料产品,经过温度冲击、温度循环等热震试验后拉力仍然保持良好,产品可靠性高;将实施例6与对比例1进行对比,采用锂辉石改性玻璃粉与未改性玻璃粉制备的导体浆料对比,锂辉石玻璃粉

在温度冲击、温度循环等热震试验后拉力有一定提高,说明锂辉石改性玻璃粉对导体浆料的抗热震特性具有一定效果;实施例6与对比例2、3进行对比,说明导体浆料中加入热处理的铝镁水滑石粉,可显著提高导体浆料的抗热震能力;实施例6与对比例4、5进行对比,说明热处理的铝镁水滑石粉的粒度范围在0.5~0.8μm时,对导体浆料性能提升明显;实施例6与对比例6、7进行对比,说明铝镁水滑石粉的焙烧温度需要控制在500

±

10℃,焙烧温度太高或太低都会对导体浆料性能产生影响;实施例6与对比例8、9进行对比,说明铝镁水滑石粉的焙烧时间需要控制在60

±

5min,焙烧时间太长或太短也会对导体浆料性能产生影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1