电子装置的制造方法与流程

1.本公开是关于电子装置的制造方法,特别是关于具有承载基板的电子装置的制造方法。

背景技术:

2.由于消费者对于电子产品倾向轻薄化,使得相关电子装置亦趋向微型化开发。因此,提出具有缩小体积、提升性能或降低成本等优势的电子装置制造方法为亟需面临的议题。

3.举例来说,扇出型面板级封装(fan-out panel-level package,foplp)技术是目前较为先进的封装技术。尽管芯片尺寸持续地随缩化,扇出型面板级封装技术以扇出的方式将线路从原本容置管芯的面积范围延伸而出,故而可提供高度整合的封装结构。虽然扇出型面板级封装技术具有高度发展的潜力而受到注目,但在制程上仍面临着许多难题。因此,仍需针对制程瓶颈提出各式各样的解决方案,以改善电子装置的可靠度与产率。

技术实现要素:

4.根据本公开一些实施例,提供一种电子装置的制造方法。电子装置的制造方法包括:提供承载基板;于承载基板上形成第一基底层;以及于第一基底层上形成多个工作单元,其中工作单元彼此分隔。

附图说明

5.为了使本公开的特征或优点能更明显易懂,以下特举出一些实施例,并参照所附附图提供详细描述。

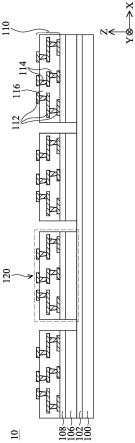

6.图1a、1b是根据本公开的一些实施例,示出在制造电子装置的过程中各个中间阶段的剖面图。

7.图2a-2c是根据本公开的各种实施例,示出利用不同方法形成子基板的剖面示意图。

8.图3a、3b是根据本公开的一些实施例,示出在制造电子装置的过程中各个中间阶段的剖面图。

9.图4是根据本公开的一些实施例,示出形成连接件的剖面图。

10.图5a是根据本公开的一些实施例,示出对工作单元进行检测后从承载基板移除具有瑕疵的工作单元的剖面图。

11.图5b是根据本公开的一些实施例,示出将已知良好的工作单元贴合至承载基板的剖面图。

12.图5c是根据本公开的一些实施例,将已知良好的工作单元贴合至承载基板的上视图。

13.图6a-6d与7a-7b是根据本公开的各种实施例,示出在制造电子装置的过程中各个

中间阶段的剖面图。

14.符号说明:

15.10,20:电子装置

16.100:承载基板

17.102:第一基底层

18.103:第一粘着层

19.104:基板

20.106:子基板

21.108:第二基底层

22.109:第二粘着层

23.110:连接件

24.112:金属层

25.114:导体层

26.116:绝缘层

27.118:管芯

28.120,150,160,170:工作单元

29.120a:具有瑕疵的工作单元

30.120b:已知良好的工作单元

31.130:剥离制程

32.135:对准标记

33.140:位置

34.bp:接合垫

35.bs:底面

36.d:间距

37.ts:顶面

38.t1,t2:厚度

具体实施方式

39.以下针对本公开实施例的电子装置的制造方法作详细说明。应了解的是,以下的叙述提供许多不同的实施例,用以实施本公开一些实施例的不同态样。以下所述特定的元件及排列方式仅为简单清楚描述本公开一些实施例。当然,这些仅用以举例而非本公开的限定。此外,在不同实施例中可能使用类似及/或对应的标号标示类似及/或对应的元件,以清楚描述本公开。然而,这些类似及/或对应的标号的使用仅为了简单清楚地叙述本公开一些实施例,不代表所讨论的不同实施例及/或结构之间具有任何关联性。

40.应理解的是,本公开的附图并未按照比例绘制,事实上,可能任意的放大或缩小元件的尺寸以便清楚表现出本公开的特征。

41.此外,当述及“一膜层位于另一膜层上方或之上”可指该膜层与其他膜层直接接触的情形。或者,亦可能是该膜层与其他膜层不直接接触的情形,在此情形中,该膜层与其他膜层之间设置有一或更多中间层。

42.应能理解的是,说明书与权利要求书中所使用的序数例如“第一”、“第二”等的用词用以修饰元件,其本身并不意含及代表该(或这些)元件有任何之前的序数,也不代表某一元件与另一元件的顺序、或是制造方法上的顺序,这些序数的使用仅用来使具有某命名的元件得以和另一具有相同命名的元件能作出清楚区分。权利要求书与说明书中可不使用相同用词,例如,说明书中的第一元件在权利要求书中可能为第二元件。

43.本文中所使用的“约”一词通常表示在一给定值或范围的10%内、或5%内、或3%之内、或2%之内、或1%之内、或0.5%之内。在此给定的数量为大约的数量,亦即在没有特定说明“约”的情况下,仍可隐含“约”的含义。此外,用语“范围大于或等于第一数值且小于或等于第二数值”表示所述范围包含第一数值、第二数值以及它们之间的其它数值。

44.除非另有定义,否则本文中使用的所有技术及科学用语具有与本领域技术人员所通常理解的相同涵义。应能理解的是,这些在通用字典中定义的用语,应被解读成具有与相关技术及本公开的背景或上下文一致的意思,而不应以理想化或过度正式的方式解读,除非在本公开有特别定义。

45.根据本公开的实施例,可使用光学显微镜(optical microscopy,om)、扫描式电子显微镜(scanning electron microscope,sem)、薄膜厚度轮廓测量仪(α-step)、椭圆测厚仪、或其它合适的方式测量各元件之间的间距或距离、或各元件的宽度、厚度、高度或面积。详细而言,根据一些实施例,可使用扫描式电子显微镜取得包含欲测量的元件的剖面结构影像,并测量各元件之间的间距或距离、或各元件的宽度、厚度、高度或面积。

46.应理解的是,以下所举实施例可以在不脱离本公开的精神下,将数个不同实施例中的特征进行替换、组合、重组以完成其它实施例。各实施例间特征只要不违背发明精神或相冲突,均可任意重组搭配使用。

47.应理解的是,本公开的电子装置可包括封装元件、显示装置、天线装置、触控显示装置(touch display)、曲面显示装置(curved display)或非矩形显示装置(free shape display),但不限于此。电子装置可为可弯折或可挠式电子装置。电子装置可例如包括发光二极管、液晶(liquid crystal)、荧光(fluorescence)、磷光(phosphor)、其它合适的显示介质或前述的组合,但不限于此。发光二极管可例如包括有机发光二极管(organic light-emitting diode,oled)、无机发光二极管(inorganic light-emitting diode,led)、次毫米发光二极管(mini-light-emitting diode,mini led)、微发光二极管(micro-light-emitting diode,micro-led)、量子点(quantum dots,qds)发光二极管(可例如为qled、qdled)、其他适合的材料或上述的任意排列组合,但不限于此。显示装置可例如包括拼接显示装置,但不限于此。本公开的概念或原理也可应用在非自发光式的液晶显示器(liquid crystal display,lcd),但不限于此。

48.天线装置可例如是液晶天线或其他种类的天线类型,但不限于此。天线装置可例如包括拼接天线装置,但不限于此。需注意的是,电子装置可为前述的任意排列组合,但不限于此。此外,电子装置的外型可为矩形、圆形、多边形、具有弯曲边缘的形状或其他适合的形状。电子装置可以具有驱动系统、控制系统、光源系统、层架系统等周边系统以支援显示装置、天线装置或拼接装置。本公开的电子装置可例如是显示装置,但不限于此。

49.图1a、1b是根据本公开的一些实施例,示出在制造电子装置10过程中的剖面图。参照图1a,提供承载基板100,且于承载基板100上形成第一基底层102。根据一些实施例,形成

于承载基板100上的元件可从承载基板100移除,其中承载基板100可能重复使用于电子装置10的制造流程中,但不限于此。承载基板100的材料可包括石英、玻璃、不锈钢、蓝宝石、其他合适的材料或前述的组合,但不限于此。在一些实施例中,第一基底层102可包括具有粘性的热(thermal-type)离型材料或光学(optical-type)离型材料,以使后续形成的工作单元、元件或膜层可暂时贴合于第一基底层102上。换句话说,第一基底层102可以协助后续形成于承载基板100上的工作单元、元件或膜层从承载基板100上移除。当热离型材料用于形成第一基底层102时,热离型材料于加热时会失去粘性,使得其上形成的元件或膜层可从第一基底层102剥离。例如,在一些实施例中,热离型材料可包括树脂(resin)、环氧树脂(epoxy)、压克力(acrylic acid)、聚对苯二甲酸乙二酯(pet)类的聚合物材料或其他适合的材料,但不限于此。

50.光学离型材料可以是具有光热转换特性的离型材料。当光学离型材料用于形成第一基底层102时,光学离型材料例如可吸收激光而失去粘性,使得其上形成的工作单元、元件或膜层可从第一基底层102剥离。具体而言,光学离型材料可吸收波长大于或等于约250nm且小于或等于1100nm的激光,表示光学离型材料的激光吸收峰值可大于或等于约250nm且小于或等于1100nm。本文所使用的“激光吸收峰值”一词指的是光学离型材料具有最大激光吸收率时的激光波长。例如,在一些实施例中,光学离型材料可包括聚酰亚胺(polyimide)或其他适合的材料,但不限于此。

51.在其他实施例中,请参照图1b,第一基底层102可包括不具有粘性的基底材料。因此,可进一步于第一基底层102上形成第一粘着层103。例如,在一些实施例中,不具有粘性的基底材料可包括氧化硅(silicon oxide,sio

x

)、氮化硅(silicon nitride,sin

x

)、氮氧化硅(silicon oxynitride,sio

x

ny)或其他适合的材料,但不限于此。此外,在一些实施例中,第一粘着层103可包括多晶碳酸盐、聚碳乙酰胺(polycarbodiimide)、环氧树脂(epoxy resin)、聚乙烯缩醛(poly-vinyl acetal)、丙烯树脂(acrylic resin)、聚脂(polyester)、其他合适的粘着材料或前述的组合,但不限于此。详细而言,根据一些实施例,第一粘着层103可具有热离型或光学离型的特性。

52.接着,参照图2a-2c,图2a-2c是根据本公开的各种实施例,示出利用不同方法形成子基板(sub-carrier)106的剖面示意图。在一些实施例中,如图2a与2b所示,可先于第一基底层上102形成基板104,再利用合适的切割方法将基板104分成彼此分隔的多个子基板106。根据一些实施例,合适的切割方法可包括蚀刻、轮刀切割、激光切割、其他合适的切割技术或前述的组合。或者,在其他实施例中,如图2c所示,也可将具有适当尺寸的多个子基板106直接贴合于第一基底层102上,且贴合后的子基板106之间彼此分隔。应能理解的是,虽然图2b、2c中的子基板106是示出于x方向彼此分隔,但子基板106于y方向也可彼此分隔(如图5c所示)。根据一些实施例,图2a中的基板104与图2c的子基板106可包括石英、玻璃、不锈钢、蓝宝石、其他合适的材料或前述的组合,但不限于此。在一些实施例中,子基板106可包括与承载基板100不同的材料,但不限于此。

53.再者,可利用后续形成工作单元中的连接件的各道制程中最小的优化制程面积(maxmimum optimized process area,mopa)来决定子基板106的尺寸。“优化制程面积”一词指的是对一道制程进行优化时所能达到的最大制程面积。此外,本文中所使用的“工作单元”一词指的是沿着承载基板100法线方向(例如z方向)形成于承载基板100上的各元件或

膜层的一堆叠结构。由于不同制程具有不同的优化制程面积,故而采用各个制程中最小的优化制程面积来决定子基板106的尺寸,其中,子基板106可例如为工作单元的承载基板,但不限于此。在一些实施例中,子基板106于上视图中的面积可大于或等于约1倍的最小优化制程面积,且可小于或等于约1.5倍的最小优化制程面积。

54.此外,如图2b所示,可根据子基板106贴合与剥离制程时对于对准精度的需求以及承载基板100的面积利用率,来决定相邻子基板106的间距d,其中,间距d可例如相邻子基板106沿x方向或沿y方向之间的距离。在一些实施例中,相邻子基板106的间距d可大于或等于约1mm且小于或等于约50mm,或可大于或等于约3mm且小于或等于约40mm,或大于或等于约5mm且小于或等于约30mm,但不限于此。若相邻子基板106的间距过大,则电子装置10的产量与制造效率可能较低。若相邻子基板106的间距过小,后续制程对单一工作单元进行处理时,例如将单一工作单元从承载基板100移除时,可能会对邻近的工作单元造成损伤或瑕疵。另一方面,尚须考虑保留部分子基板106的空间形成用于进行制程控制监测(process control monitoring,pcm)的测试键(testkey,未示出)或者也可利用相邻子基板106之间的空间形成制程控制监测的测试键,以监控制程变异、评估制程宽裕度或检测工作单元中可能存在的瑕疵,但不限于此。

55.举例来说,电子装置10可透过扇出型面板级封装制程形成。扇出型封装制程可于玻璃所制成的大面积承载基板上直接形成工作单元。然而,形成电子装置10所使用的材料与玻璃承载基板具有不同的刚性,本公开所使用的“刚性”一词指的是材料受外力而改变的程度,其中,任何会改变本公开元件产生形变的条件或状况,均属于本公开所指的外力。举例来说,电子装置10中的绝缘层的热膨胀系数介于20ppm/℃至40ppm/℃之间,而玻璃承载基板的热膨胀系数介于9ppm/℃至20ppm/℃之间。于电子装置10的制造过程中,可能包括加热步骤。因加热步骤造成绝缘层或玻璃承载基板形变,且由于绝缘层的热膨胀系数不同于玻璃承载基板的热膨胀系数,两者的形变程度或刚性不同,进而导致承载基板容易产生翘曲。承载基板的翘曲可能会影响后续制程,例如使后续光刻制程中的曝光图案失真,进而使所制得的工作单元或电子装置不符合预期的设计需求。此外,当承载基板上形成的工作单元具有瑕疵时,可能需要报废整块承载基板及形成于承载基板上的所有工作单元,或可能需要在承载基板的局部区域进行重工或修复。虽然可以修复此局部区域内的工作单元,但修复过程中也可能会损坏邻近区域内已知良好的工作单元而影响制程良率。

56.根据本公开所提供的实施例,于承载基板上设置面积较小的多个子基板,并以各个子基板作为最小单位而完成所欲的工作单元。应能理解,根据本公开的实施例,各个子基板是包含于个别的工作单元中。如此一来,可降低承载基板产生翘曲。再者,工作单元经测试具有瑕疵时,可将个别的工作单元从承载基板上剥离进行修复,以避免邻近区域内良好的工作单元受损。修复后已知良好的工作单元可再贴合至承载基板上进行进一步的制程。再者,由于承载基板上形成有第一基底层,形成每个工作单元之后,可将工作单元从承载基板剥离且于承载基板上再形成新的工作单元。可重复使用相同的承载基板,因此承载基板的材料可使用具有较高刚性、较高强度、耐受性高、不易变形或可重复使用的材料,进而避免承载基板于制造电子装置的过程中产生的翘曲。

57.在一些实施例中,承载基板100与子基板106可具有不同的刚性(stiffness)。一般而言,可借由许多指标来判断承载基板100与子基板106的刚性,例如厚度、热膨胀系数

(coefficient of thermal expansion,cte)、杨氏模数(young's modulus)、其他合适的指标或前述的组合,以下将进行详细的说明。根据一些实施例,承载基板100沿z方向(承载基板100的法线方向)具有一厚度t1,子基板106沿z方向(承载基板100的法线方向)具有一厚度t2,其中,厚度t1可相同于或不同于厚度t2。本公开所述厚度为基板顶面至基板底面之间的距离,例如,图2b中子基板106的顶面ts至底面bs之间的距离,但不限于此。在一实施例中,承载基板100在的厚度t1可大于子基板106的厚度t2。在一些实施例中,承载基板100的厚度t1可大于或等于约0.7mm且小于或等于约1.5mm,且子基板106的厚度t2可大于或等于约0.3mm且小于或等于约1.1mm,但不限于此。根据一些实施例,承载基板100的热膨胀系数与子基板106的热膨胀系数可不同。在一实施例中,承载基板100的热膨胀系数可小于子基板106的热膨胀系数。在一些实施例中,承载基板100的热膨胀系数可大于或等于约9x10-6

/℃且小于或等于约20x10-6

/℃,且子基板106的热膨胀系数可大于或等于约9x10-6

/℃且小于或等于约20x10-6

/℃。根据一些实施例,承载基板100的杨氏模数与子基板106的杨氏模数可不同。在一实施例中,承载基板100的杨氏模数可小于子基板106的杨氏模数。在一些实施例中,承载基板100的杨氏模数可大于或等于约70gpa且小于或等于220gpa,且子基板106的杨氏模数可大于或等于约50gpa且小于或等于90gpa。举例而言,承载基板100的厚度与子基板106的厚度相同时,承载基板100的热膨胀系数可大于子基板106的热膨胀系数。或者,当承载基板100的热膨胀系数与子基板106的热膨胀系数相同时,承载基板100的厚度可大于子基板106的厚度,但不限于此。透过本公开承载基板的刚性不同于子基板的刚性,可降低承载基板于制造电子装置的过程中产生的翘曲并提升制造电子装置的过程的弹性度,但不限于此。

58.根据一些实施例,可利用热膨胀收缩率分析仪来测量承载基板100与子基板106的热膨胀系数,但热膨胀系数的获得方式不限于此。根据一些实施例,本公开的杨氏模数可例如透过万能试验机测得,但杨氏模数的获得方式不限于此。例如,使用万能试验机测试乘载基板或子基板的变形量与荷重关系,并经过换算可得杨氏模数。并将乘载基板或子基板样品(例如,40mm x 40mm x 1mm)平放于万能试验机测试治具上,以5mm/min的移动速率下压万能试验机,使得万能试验机施压头重压于,直到乘载基板或子基板样品破片或乘载基板或子基板样品荷重降低10%时停止。

59.接着,图3a与3b是根据本公开的一些实施例,示出在制造电子装置10的过程中各个中间阶段的剖面图。参照图3a,于各个子基板106上形成第二基底层108。根据一些实施例,第二基底层108可包括前述具有粘性的光学离型材料,以使后续形成的连接件可透过第二基底层108贴合于子基板106上。应注意的是,在第一基底层102包括光学离型材料的实施例中,第二基底层108的光学离型材料可具有与第一基底层102的光学离型材料不同的激光吸收峰值。具体而言,可使用不同材料组成的光学离型材料来分别形成第一基底层102与第二基底层108,使得第一基底层102与第二基底层108具有不同的激光吸收峰值。因此,可利用波长接近第一基底层102的激光吸收峰值的激光,从承载基板100剥离之后形成的工作单元(包含子基板106及其上形成的部分),以修复工作单元、进行进一步的处理或形成新的工作单元。

60.在其他实施例中,第二基底层108可包括前述不具粘性的基底材料。在此情况下,如图3b所示,可于第二基底层108上进一步形成第二粘着层109。第二粘着层109的材料可包

括多晶碳酸盐、聚碳乙酰胺、环氧树脂、聚乙烯缩醛、丙烯树脂、聚脂、其他合适的粘着材料或前述的组合,但不限于此。详细而言,根据一些实施例,第二粘着层109可具有光学离型的特性。

61.参照图4,图4是根据本公开的一些实施例,示出形成连接件110的剖面图。如图4所示,于各个第二基底层108上形成连接件110。完成连接件110后,子基板106、第二基底层108与连接件110可共同称为“工作单元120”。在一些实施例中,连接件110可例如为金属层112与绝缘层116交错堆叠而成。金属层112可透过导体层114彼此电性连接,其中金属层112以及导体层114的数量可根据产品需求而选择。例如,在图4中,工作单元120可各具有三层金属层112,且三层金属层112之间透过两个导体层114连接,但不限于此。在其他实施例中,工作单元120可包括更多或更少的金属层112与导体层114。本公开所指电子装置10可应用于不同产品。例如,可透过电子装置10与其他元件(例如,集成电路(integrated circuit,ic)或被动元件等)连接电路板。换言之,电子装置10可进一步包括接合垫(未示出),且电路板可透过接合垫或连接件110与集成电路电性连接,但不限于此。

62.根据一些实施例,金属层112与导体层114可例如为单层材料或复合层材料。举例而言,材料可包括铝(al)、铜(cu)、钨(w)、钛(ti)、钽(ta)、镍(ni)、氮化钛(tin)、氮化钽(tan)、硅化镍(nisi)、硅化钴(cosi)、碳化钽(tac)、硅氮化钽(tasin)、碳氮化钽(tacn)、铝化钛(tial),铝氮化钛(tialn)、其他适合的导电材料或前述的组合,但不限于此。可利用电镀(electro-plating)、物理气相沉积(physical vapor deposition,pvd)、原子层沉积(atomic layer deposition,ald)、金属有机化学气相沉积(metalorganic chemical vapor deposition,mocvd)、其他合适的沉积技术或前述的组合沉积金属层112与导体层114的材料。

63.根据一些实施例,绝缘层116的材料可包括由一或多种介电材料形成的多层结构,绝缘层116可例如为包括有机材料、无机材料、有机-无机复合材料或上述的组合,其中,有机材料可例如聚亚酰胺(polyimide,pi)、硅氧烷(siloxane)、其他适合的有机材料或前述的组合,但不限于此。其中无机材料可例如氧化硅、氮化硅、氮氧化硅、磷硅酸盐玻璃(phosphosilicate glass,psg)、硼磷硅酸盐玻璃(borophosphosilicate glass,bpsg)、低介电常数(low-k)介电材料、其他适合的介电材料或前述的组合,但不限于此。在一些实施例中,低介电常数介电材料可包括氟硅酸盐玻璃(fluorinated silica glass,fsg)、碳掺杂氧化硅(carbon doped silicon oxide)、非晶质氟化碳(amorphous fluorinated carbon)、聚对二甲苯(parylene)、苯并环丁烯(benzocyclobutenes,bcb)、聚亚酰胺(polyimide,pi)、其他合适的低介电常数介电材料或前述的组合,但不限于此。

64.根据一些实施例,形成连接件110中第一层的金属层112之后,可于第一层的金属层112上形成绝缘层116。接着,可利用图案化制程于绝缘层116中形成多个开口(未示出),且沉积金属材料并填充开口以形成导体层114。图案化制程包括光学光刻(photolithography)制程与蚀刻制程。在一些实施例中,光学光刻制程可包括光阻涂布(photoresist coating)、软烘烤(soft baking)、硬烘烤(hard baking)、掩模对准(mask aligning)、曝光(exposure)、曝光后烘烤(post-exposure baking,peb)、显影(developing)光阻、润洗(rinsing)、干燥(drying)或其他合适的制程。在一些实施例中,蚀刻制程可包括干式蚀刻制程、湿式蚀刻制程或前述的组合。例如,干式蚀刻制程可包括反应

离子蚀刻(reactive ion etch,rie)制程、感应耦合等离子反应离子蚀刻(inductively coupled plasma reactive ion etching,icp-rie)、等离子蚀刻制程等或前述的组合。接着,可利用与上述相同的制程来形成更多的金属层112、导体层114与绝缘层116以产生连接件110。

65.图5a是根据本公开的一些实施例,示出对工作单元120进行检测后,从承载基板100移除具有瑕疵的工作单元120a的剖面图;图5b是根据本公开的一些实施例,示出将已知良好的工作单元120b贴合至承载基板100的剖面图;且图5c是根据本公开的一些实施例,例如将已知良好的工作单元120b贴合至承载基板100的上视图,但不限于此。如图5a所示,形成形成连接件110之后,可对各个工作单元进行检测步骤,以辨别是否存在具有瑕疵的工作单元。根据一些实施例,检测步骤可包括自动光学检测(automated optical inspection,aoi)、电性检测、其他合适的检测方法或前述的组合。自动光学检测法可利用光学仪器检视工作单元的表面,并以电脑影像处理系统来检测出结构上的瑕疵。此外,可利用前文所述形成于工作单元之间的测试键来对工作单元进行电性检测。

66.当辨别出具有瑕疵的工作单元120a时,进行剥离制程130以从承载基板100剥离具有瑕疵的工作单元120a。可根据第一基底层102所使用的材料(例如,热离型材料或光学离型材料)选择合适的剥离制程以剥离具有瑕疵的工作单元120a。具体而言,当第一基底层102包括热离型材料时,对承载基板100进行局部加热以使具有瑕疵的工作单元120a从承载基板100剥离。或者,当第一基底层102包括光学离型材料时,对承载基板100上具有瑕疵的工作单元120a所在的区域照射特定波长范围的激光,以使具有瑕疵的工作单元120a从承载基板100剥离。应注意的是,当第一基底层102与第二基底层108皆包括光学离型材料时,第一基底层102与第二基底层108的光学离型材料可具有不同的激光吸收峰值,并使用波长为第二基底层108的激光吸收峰值以外且接近第一基底层102的激光吸收峰值的激光,以避免具有瑕疵的工作单元120a中的连接件110从子基板106剥离。

67.接着,在一些实施例中,可于承载基板100之外的地方修复具有瑕疵的工作单元120a,以获得已知良好的(known good)工作单元120b。或者,在其他实施例中,也可不修复具有瑕疵的工作单元120a,而直接以现成且已知良好的工作单元120b取代。本文中所使用的“已知良好的工作单元”一词指的是利用如前文所述的光学检测、电性检测或其他合适的检测方法确认电性及/或结构符合设计需求或制程规范的工作单元。

68.之后,将已知良好的工作单元120b贴合至具有瑕疵的工作单元120a从承载基板100剥离的位置。根据一些实施例,如图5c所示,工作单元120中的连接件110形成于一部分的第二基底层108上,使得连接件110没有覆盖第一基底层108所有的上表面。在此情况下,第二基底层108没有被连接件110覆盖的区域可用于形成对准标记。在一些实施例中,子基板106上的第二基底层108上各形成有至少一对准标记135。虽然图5c示出每个工作单元120具有4个对准标记135,且对准标记135各具有十字型的形状,但本公开不限于此。在其他实施例中,可根据设计需求于第二基底层108上形成更多或更少的对准标记135,且对准标记135可具有适合贴合制程与剥离制程中的机台检测工作单元120位置的任何形状。应注意的是,为了简易起见,图5c省略了工作单元120中连接件110的各个元件。

69.再者,根据一些实施例,可在形成连接件110的任一层金属层时,同时于第二基底层108没有被连接件110覆盖的区域上形成对准标记135。因此,在一些实施例中,对准标记

135可包括与连接件110中的金属层相同的材料。此外,虽然图5c示出对准标记135形成于第二基底层108的四个角落,但本公开并非限于此。在其他实施例中,可于第二基底层108的两个斜对角形成两个对准标记135,或在第二基底层108上位于同侧的两个角落形成两个对准标记135。

70.图5c中,经修复后已知良好的工作单元120b可透过工作单元120中的对准标记135贴合至具有瑕疵的工作单元从承载基板剥离的位置140。如此一来,在将已知良好的工作单元120b贴合至承载基板时,可避免对相邻的工作单元120造成损伤,且可精准地将已知良好的工作单元120b贴合至预定的位置140。

71.参照图6a至6d,图6a至6d是根据本公开的各种实施例,示出在制造电子装置10的过程中各个中间阶段的剖面图。根据一些实施例,如图6a所示,可形成连接件110具有相同数量的金属层112与导体层114的工作单元120与150,但工作单元120与150中金属层112与导体层114的线路配置不同。图6b中,可利用与前述相同的剥离制程130剥离已符合产品需求的工作单元150,而于承载基板100上保留工作单元120以进行连接件110的后续制程。如图6c所示,可透过第一基底层102将额外的子基板106与第二基底层108贴合至承载基板100上不具有工作单元120的位置。接着,如图6d所示,持续进行连接件110的形成步骤,以于工作单元120上进一步形成两层金属层112及金属层112之间的两个导体层114,且同时于新贴合的子基板106上形成符合产品需求的连接件110。完成连接件110后,可形成连接件110具有四层金属层112的工作单元120,且同时可形成连接件110具有两层金属层112的工作单元160。因此,在一些实施例中,相邻的工作单元120与160可具有不同的金属层数量。

72.根据图6a至6d所示的实施例,由于承载基板100上设置有多个子基板106,且子基板106透过第一基底层102贴合于承载基板100上,可于连接件110制造过程中同时形成符合不同产品需求的工作单元120、150与160。例如,可形成具有不同数量金属层112与导体层114的连接件110(例如,如图6c、6d所示),或可形成具有不同金属层112与导体层114线路布局的连接件110(例如,如图6a、6b所示)。

73.根据本公开的一些实施例,可于承载基板100上进行进一步的封装制程,例如管芯接合制程(bonding process)与模造制程(molding process)。例如,参照图6d,可在金属层112上形成接合垫bp,其中接合垫bp的数量可依照需求配置。接合垫bp材料可包括金属,例如镍(ni)、铜(cu)、金(au)、锡(sn)、铝(al),但不限于此。接着,再将至少一管芯118接合于接合垫bp上。图6a至6d所描述的电子装置10制造方法属于线路先制(redistribution layer first,rdl-first)制程。在其他实施例中,形成连接件110之后,也可从承载基板100剥离工作单元120、150与160并于承载基板100之外的地方进行后续制程,且剥离工作单元120、150与160后的承载基板100可再用以形成新的工作单元。

74.图7a与7b是根据本公开的其他实施例,示出在制造电子装置20的过程中各个中间阶段的剖面图。参照图7a,根据一些实施例,可先将至少一管芯118贴合于第二基底层108上。接着,参照图7b,再于管芯118上形成连接件110以制造工作单元170。图7a与7b所示的实施例中,电子装置20的制造方法属于管芯先制(chip-first)制程。本公开所指管芯先制制程可进一步包含管芯朝下(chip face down)制程与管芯朝上(chip face up)制程。同样地,附图中没有示出工作单元170的后续制程。然而,根据一些实施例,在形成连接件110之后,可于承载基板100上进行工作单元170的后续制程,或可从承载基板100剥离工作单元

170并于承载基板100以外的地方进行后续制程。此外,虽然图7b示出每个工作单元170包括三个管芯118,但每个工作单元170中设置的管芯118的数量并非限于此。例如,根据实际产品需求,每个工作单元170中可设置有1个、2个、4个或4个以上的管芯118。根据一些实施例,管芯118的范例可包括低噪声放大器(low noise amplifire,lna)、低损耗滤波器(low-loss filter)、功率放大器、基频带电路(baseband circuit)、功率管理集成电路(power management integrated circuit,pmic)、存储器、微机电系统(micro electro mechanical systems,mems)装置、集成电路(integrated circuit)、其他合适的有源元件(active components)、被动元件(passive components)或前述的组合,但本公开不限于此。

75.综上所述,根据本公开的一些实施例,提供的电子装置的制造方法于承载基板上设置彼此分隔的多个子基板。可以各个子基板作为最小单位而完成成个别的工作单元。如此一来,可减少承载基板与工作单元的翘曲程度,且降低因翘曲而对后续制程所造成的影响,例如可能影响光刻制程的图案失真。此外,也可使用具有不同刚性的承载基板与子基板的材料,因此承载基板与子基板的材料选择较不受限制。例如,可使用具有高机械强度、高刚性的承载基板来形成电子装置,以进一步防止电子装置产生翘曲。另一方面,由于承载基板与子基板之间形成有第一基底层,若检测出具有瑕疵的工作单元,可将具有瑕疵的工作单元从承载基板剥离进行修复。修复后已知良好的工作单元可再贴合至承载基板,可避免相邻的工作单元受损而降低制程良率。此外,完成工作单元之后,可从承载基板剥离这些工作单元并再利用相同的承载基板形成新的工作单元。再者,可于连接件制程时形成具有不同连接件结构(例如,具有不同数量的金属层与导体层,或具有不同金属层与导体层的线路配置)的工作单元,以达成各式各样的产品需求。

76.虽然本公开的实施例及其优点已公开如上,但应该了解的是,任何本领域技术人员,在不脱离本公开的精神和范围内,当可作更动、替代与润饰。本公开实施例之间的特征只要不违背发明精神或相冲突,均可任意混合搭配使用。此外,本公开的保护范围并未局限于说明书内所述特定实施例中的制程、机器、制造、物质组成、装置、方法及步骤,任何本领域技术人员可从本公开揭示内容中理解现行或未来所发展出的制程、机器、制造、物质组成、装置、方法及步骤,只要可以在此处所述实施例中实施大抵相同功能或获得大抵相同结果皆可根据本公开使用。因此,本公开的保护范围包含上述制程、机器、制造、物质组成、装置、方法及步骤。本公开的保护范围当视后附的权利要求范围所界定者为准。本公开的任一实施例或权利要求不须达成本公开所公开的全部目的、优点、特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1