量子点基板的制作方法以及量子点基板与流程

1.本技术涉及显示技术领域,具体涉及一种量子点基板的制作方法以及量子点基板。

背景技术:

2.作为一种新型的纳米荧光材料,量子点(quantum dots,qd)具有光谱随尺寸可调、发射峰半波宽窄、斯托克斯位移大、激发效率高等一系列独特的光学性能,从而可以赋予显示器更宽广的色域。

3.喷墨打印(ink

‑

jet print,ijp)技术是一种应用广泛、比较直接的技术,可以实现材料的有效利用,形成单独的像素点和打印器件的柔性设计。目前喷墨打印技术遇到的最大挑战是面对高分辨率显示时获得单个极小而稳定的液滴,并且干燥后形成均一的像素点。

4.采用喷墨打印技术制作量子点薄膜时,由于量子点溶液具有流体特性,所喷涂的量子点溶液会流动,导致打印精度下降,难以制备大面积的量子点薄膜。

技术实现要素:

5.本技术实施例提供一种量子点基板的制作方法以及量子点基板,可以解决由于打印精度低而导致难以采用喷墨打印技术制备大面积的量子点薄膜的技术问题。

6.本技术实施例提供一种量子点基板的制作方法,包括以下步骤:

7.提供基材,所述基材上设有沉积槽、第一电极和第二电极,所述第一电极设于所述沉积槽的底部,所述第一电极和所述第二电极绝缘设置;

8.将具有量子点的量子点溶液添加至所述沉积槽内;

9.对所述第一电极和所述第二电极施加电压,使得所述第一电极和所述第二电极之间形成电场,所述电场使所述量子点沉积于所述第一电极,从而在所述第一电极上形成量子点层。

10.可选的,在本技术的一些实施例中,所述提供基材的步骤具体包括:

11.提供基片,在所述基片上形成堤坝,所述堤坝在所述基片上围合出凹槽;

12.形成设于所述凹槽的底部的所述第一电极以及设于所述堤坝上的所述第二电极,所述第二电极开设有第一开口;

13.在所述第二电极上形成阻隔层,所述阻隔层开设有第二开口,所述凹槽、所述第一开口和所述第二开口依次连通形成所述沉积槽,从而得到所述基材。

14.可选的,在本技术的一些实施例中,所述形成设于所述凹槽的底部的所述第一电极以及设于所述堤坝上的所述第二电极的步骤具体包括:

15.在所述基片和所述堤坝上形成导电层;

16.对所述导电层进行图案化处理,从而获得设于所述凹槽的底部的所述第一电极以及设于所述堤坝上的所述第二电极。

17.可选的,在本技术的一些实施例中,所述基材设有多个所述沉积槽,每一所述沉积槽具有对应的所述第一电极和所述第二电极。

18.可选的,在本技术的一些实施例中,在所述第一电极上形成所述量子点层的步骤后,所述量子点基板的制作方法还包括以下步骤:

19.对所述基材和所述量子点层进行清洗处理。

20.可选的,在本技术的一些实施例中,在所述对所述基材和所述量子点层进行清洗处理的步骤后,所述量子点基板的制作方法还包括以下步骤:

21.对所述量子点层进行加热处理。

22.可选的,在本技术的一些实施例中,所述量子点溶液包括含量为0.01wt%~80wt%的量子点组合物和含量为20wt%~99.9wt%溶剂,其中,所述量子点组合物包括所述量子点和配体。

23.可选的,在本技术的一些实施例中,所述量子点溶液中的所述量子点的浓度为1毫克/毫升~350毫克/毫升。

24.可选的,在本技术的一些实施例中,通过电泳沉积的方式将所述量子点沉积于所述第一电极时,所述沉积槽内的电场强度为5

×

105伏/米~4

×

107伏/米。

25.本技术实施例还提供一种量子点基板,包括:

26.基片;

27.堤坝,设于所述基片上,所述堤坝在所述基片上围合出凹槽;

28.第一电极,设于所述凹槽的底部;

29.第二电极,设于所述堤坝上,所述第二电极开设有与所述凹槽连通的第一开口;以及

30.阻隔层,设于所述第二电极上,所述阻隔层开设有与所述第一开口连通的第二开口,所述第二开口至少裸露部分所述第二电极。

31.本技术实施例的量子点基板的制作方法以及量子点基板,通过在基材上设置沉积槽,当采用喷墨打印的方式将量子点溶液添加至沉积槽内时,沉积槽可以限定量子点溶液的流动,有利于保证打印精度;此外,本技术实施例的基材还设有位于沉积槽底部的第一电极以及至少部分延伸至沉积槽内的第二电极,通过电泳沉积的方式将量子点沉积于第一电极,从而在第一电极上形成量子点层,进一步保证量子点层的成膜精度,有利于大面积且高效地制备高分辨率量子点层。

附图说明

32.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

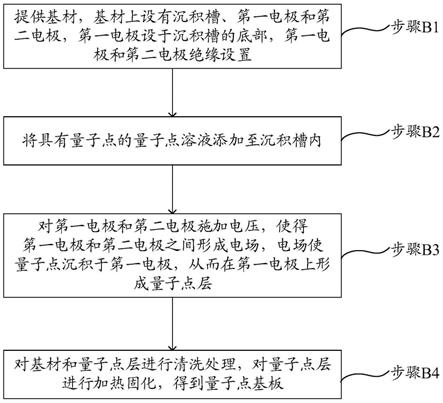

33.图1是本技术实施例提供的量子点基板的制作方法的流程示意图;

34.图2是本技术实施例提供的基材的立体结构示意图;

35.图3是本技术实施例提供的基材的剖视结构示意图;

36.图4是本技术实施例提供的在基材的沉积槽内设置量子点溶液的剖视结构示意

图;

37.图5是本技术实施例提供的在基材的沉积槽内设置量子点溶液并对第一电极和第二电极施加电压的立体结构示意图;

38.图6是本技术实施例提供的在基材的第一电极上形成量子点层的剖视结构示意图;

39.图7是本技术实施例提供的设有堤坝的基片的立体结构示意图;

40.图8是本技术实施例提供的设有堤坝的基片的剖视结构示意图;

41.图9是本技术实施例提供的设有堤坝和导电层的基片的剖视结构示意图;

42.图10是本技术实施例提供的设有堤坝、第一电极和第二电极的基片的立体结构示意图;

43.图11是本技术实施例提供的设有堤坝、第一电极和第二电极的基片的剖视结构示意图;

44.图12是本技术实施例提供的设有堤坝、第一电极、第二电极和阻隔材料层的基片的剖视结构示意图。

具体实施方式

45.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

46.本技术实施例提供一种量子点基板的制作方法以及量子点基板。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。另外,在本技术的描述中,术语“包括”是指“包括但不限于”。用语第一、第二、第三等仅仅作为标示使用,并没有强加数字要求或建立顺序。本发明的各种实施例可以以一个范围的型式存在;应当理解,以一范围型式的描述仅仅是因为方便及简洁,不应理解为对本发明范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。例如,应当认为从1到6的范围描述已经具体公开子范围,例如从1到3,从1到4,从1到5,从2到4,从2到6,从3到6等,以及所数范围内的单一数字,例如1、2、3、4、5及6,此不管范围为何皆适用。另外,每当在本文中指出数值范围,是指包括所指范围内的任何引用的数字(分数或整数)。

47.请参阅图1,本技术实施例提供一种量子点基板的制作方法,包括以下步骤:

48.步骤b1、如图2和图3所示,提供基材100,基材100上设有沉积槽150、第一电极131和第二电极132,第一电极131设于沉积槽150的底部,第一电极131和第二电极132绝缘设置;

49.步骤b2、如图4所示,提供具有量子点的量子点溶液200,将具有量子点的量子点溶液200添加至沉积槽150内,具体来讲,可以但不限于采用喷墨打印的方式将具有量子点的量子点溶液200添加至沉积槽150内;

50.步骤b3、如图4至图6所示,对第一电极131和第二电极132施加电压,使得第一电极131和第二电极132之间形成电场,电场使量子点沉积于第一电极131,即通过电泳沉积的方

式使量子点沉积于第一电极131,从而在第一电极131上形成量子点层210。

51.本技术实施例的量子点基板的制作方法,通过在基材100上设置沉积槽150,采用喷墨打印的方式将量子点溶液200添加至沉积槽150内,沉积槽150可以限定量子点溶液200的流动,有利于保证打印精度;此外,本技术实施例的基材100还设有位于沉积槽150底部的第一电极131以及至少部分延伸至沉积槽150内的第二电极132,通过电泳沉积的方式将量子点沉积于第一电极131,从而在第一电极131上形成量子点层210,进一步保证量子点层210的成膜精度,有利于大面积且高效地制备高分辨率量子点层210。

52.具体的,在上述步骤b1中,提供基材100的步骤具体包括:

53.步骤b11、如图7和图8所示,提供基片110,在基片110上形成堤坝120,堤坝120在基片110上围合出凹槽121;

54.步骤b12、如图9至图11所示,形成设于凹槽121的底部的第一电极131以及设于堤坝120上的第二电极132,第二电极132开设有第一开口1321;

55.步骤b13、如图12所示,同时结合图2和图3,在第二电极132上形成阻隔层141,阻隔层141开设有第二开口1411,凹槽121、第一开口1321和第二开口1411依次连通形成沉积槽150,从而得到基材100。

56.本技术实施例中,如图3和图4所示,沉积槽150由凹槽121、第一开口1321和第二开口1411组成,凹槽121的底部设有第一电极131,即第一电极131设于沉积槽150中;第二开口1411至少裸露部分第二电极132,使得第二电极132至少部分设于沉积槽150中;此结构下,使得沉积槽150内设有第一电极131和第二电极132,当在沉积槽150内添加量子点溶液200后,量子点溶液200能够淹没沉积槽150内的第一电极131和第二电极132,以便于通过电泳沉积的方式将量子点溶液200中的量子点沉积于第一电极131上。

57.具体的,在上述步骤b13中,第二开口1411的面积大于第一开口1321的面积,使得第二开口1411至少裸露第二电极132的部分上表面,如此设置,在后续将具有量子点的量子点溶液200添加至沉积槽150内时,量子点溶液200能够淹没第二电极132裸露在沉积槽150内的表面,有利于促进电泳沉积的进行。

58.具体的,在上述步骤b11中,在基片110上形成堤坝120的步骤具体包括:在基片110上整面形成一层堤坝120材料层,对堤坝120材料层进行图案化处理,从而获得堤坝120。在此实施例中,堤坝120材料层的材料可以为有机光固化材料、有机热固化材料或者无机材料,其中,有机光固化材料可以选自丙烯酸酯类化合物,丙烯酸酯类化合物具体可以包括丙烯酸甲酯类化合物、丙烯酸乙酯类化合物和丙烯酸丙酯类化合物中的一种或多种;有机热固化材料可以选自环氧树脂类化合物,环氧树脂类化合物具体可以包括丁烯环氧树脂和环戊二烯环氧树脂中的至少一种;无机材料可以选自氧化硅、氮化硅或氧氮化硅中的一种或多种。

59.可选的,在上述步骤b11中,对堤坝120材料层进行图案化处理的步骤具体为:采用光刻工艺或者离子束刻蚀工艺对堤坝120材料层进行图案化处理。可以理解的是,根据实际情况的选择和具体需求,可以采用其他方式对堤坝120材料层进行图案化处理,在此不做唯一限定。

60.具体的,在上述步骤b12中,形成设于凹槽121的底部的第一电极131以及设于堤坝120上的第二电极132的步骤具体包括:

61.步骤121、如图9所示,在基片110和堤坝120上形成导电层130;

62.步骤122、如图9至图11所示,对导电层130进行图案化处理,从而获得设于凹槽121的底部的第一电极131以及设于堤坝120上的第二电极132。

63.本技术实施例中,通过对导电层130进行图案化处理后可以获得第一电极131和第二电极132,也即第一电极131和第二电极132为同层结构,第一电极131和第二电极132不是通过不同的层结构制得的,如此设置,一方面可以节省材料成本,另一方面,可以大大简化基材100的制程,有效提高生产效率,从而增加了产品的竞争力。

64.具体的,在上述步骤b121中,导电层130的材料选自氧化铟锡、银、铜、钼和铝中一种或几种,当然,根据实际情况的选择和具体需求,导电层130的材料可以做适当修改,在此不做唯一限定。

65.具体的,在上述步骤b122中,对导电层130进行图案化处理的步骤具体为:采用光刻工艺或者离子束刻蚀工艺对导电层130进行图案化处理。可以理解的是,根据实际情况的选择和具体需求,可以采用其他方式对导电层130进行图案化处理,在此不做唯一限定。

66.具体的,在上述步骤b13中,在第二电极132上形成阻隔层141的步骤具体为:如图2、图3和图12所示,在基片110、第一电极131和第二电极132上整面形成阻隔材料层140,对阻隔材料层140进行图案化处理后获得阻隔层141。在此实施例中,阻隔材料层140的材料可以为有机光固化材料、有机热固化材料或者无机材料,其中,有机光固化材料可以选自丙烯酸酯类化合物,丙烯酸酯类化合物具体可以包括丙烯酸甲酯类化合物、丙烯酸乙酯类化合物和丙烯酸丙酯类化合物中的一种或多种;有机热固化材料可以选自环氧树脂类化合物,环氧树脂类化合物具体可以包括丁烯环氧树脂和环戊二烯环氧树脂中的至少一种;无机材料可以选自氧化硅、氮化硅或氧氮化硅中的一种或多种。

67.可选的,在上述步骤b13中,对阻隔材料层140进行图案化处理的步骤具体为:采用光刻工艺或者离子束刻蚀工艺对阻隔材料层140进行图案化处理。可以理解的是,根据实际情况的选择和具体需求,可以采用其他方式对阻隔材料层140进行图案化处理,在此不做唯一限定。

68.可选的,在本技术的一些实施例中,如图2和图3所示,基材100设有多个沉积槽150,多个沉积槽150可以但不限于呈阵列分布,每个沉积槽150由对应的凹槽121、第一开口1321和第二开口1411组成,每一个沉积槽150具有对应的第一电极131和第二电极132。此结构下,如图10至图12所示,在上述步骤b2中,可以采用喷墨打印的方式将量子点溶液200添加至多个沉积槽150内,以便于后续步骤b3通过电泳沉积的方式将量子点沉积于多个第一电极131,从而在多个第一电极131上形成量子点层210,可以提高量子点层210的制作效率。

69.本技术实施例中,基材100设有8个沉积槽150,8个沉积槽150按照2行

×

4列的方式分布,当然,根据实际情况的选择和具体需求,沉积槽150的数量和分布方式可以做适当调整,在此不做唯一限定。

70.具体的,在上述步骤b2中,量子点溶液200包括含量为0.01wt%~80wt%的量子点组合物和含量为20wt%~99.9wt%溶剂,其中,量子点组合物包括量子点和配体。此配比下,可以保证量子点组合物在溶剂中的分散程度,保证量子点在溶剂中分散良好且不会团聚,使得量子点稳定分散在溶剂中。

71.可选的,本技术实施例的量子点溶液200中,量子点组合物的含量可以为

0.01wt%、0.05wt%、1wt%、5wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%或80wt%,溶剂的含量可以为20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%、85wt%、90wt%、95wt%、99.9wt%,99.95wt%或99wt%,保证量子点在溶剂中分散良好且不会团聚,使得量子点稳定分散在溶剂中。可以理解的是,根据实际情况的选择和具体需求,量子点溶液200中的量子点组合物和溶剂的配比可以做适当调整,在此不做唯一限定。

72.具体的,在上述量子点组合物中,配体的含量为0.5wt%~10wt%,即配体的质量占量子点组合物的总质量的百分比含量为0.5%~10%,此设置下,既可以避免配体过剩的情况发生,又能保证量子点在溶剂中分散良好且不会团聚,使得量子点稳定地分散在溶剂中。

73.可选的,在上述量子点组合物中,配体的含量为0.5wt%、1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%、7wt%、7.5wt%、8wt%、8.5wt%、9wt%、9.5wt%或10wt%,既可以避免配体过剩的情况发生,又能保证量子点在溶剂中分散良好且不会团聚,使得量子点稳定地分散在溶剂中。可以理解的是,根据实际情况的选择和具体需求,量子点组合物中的配体的含量可以做适当调整,在此不做唯一限定。

74.具体的,量子点可以通过热注入法制得,具体来说,可以将前驱体注入温度为100℃

‑

500℃的反应液中反应,然后通过离心干燥获得量子点。量子点由iv、ii

‑

vi,iv

‑

vi或iii

‑

v族元素组成,具体而言,量子点主要由iva、ⅱb

‑ⅵ

a、ⅲa

‑ⅴ

a、iva

‑

via族元素构成,例如,当量子点包括iva族元素构成时,量子点可以包括碳量子点、硅量子点或锗量子点;当量子点包括ⅱb

‑ⅵ

a族元素构成时,量子点具体可以包括硒化镉量子点、硫化锌量子点或硫化镉量子点;当量子点包括ⅲa

‑ⅴ

a族元素构成时,量子点具体可以包括磷化铟量子点、砷化镓量子点或砷化铟量子点;当量子点包括iva

‑

via族元素构成时,量子点具体可以包括硫化铅量子点、硒化铅量子点或碲化铅量子点,根据实际情况的选择和具体需求,量子点的具体材料可以做适当修改。

75.具体的,溶剂可以选自水、醇类化合物、醚类化合物、酯类化合物和烷类化合物,其中,溶剂可以为乙醇、乙醚、醋酸乙酯或正辛烷,当然,根据实际情况的选择和具体需求,溶剂可以做适当修改,例如,溶剂也可以为水、丙二醇甲醚醋酸酯(2

‑

acetoxy

‑1‑

methoxypropane,pgmea)或其它化合物,在此不做唯一限定。

76.具体的,配体可以防止量子点聚集,使得量子点均匀分散在溶剂中,从而将量子点的粒子的大小控制在纳米级别,本实施例中,配体选自丙二醇衍生物、硫代硫醇化合物、硫代羧酸化合物以及包含酯基和硫醇基的化合物中的一种或多种,根据实际情况的选择和具体需求,配体的具体材料可以做适当修改,在此不做唯一限定。

77.具体的,量子点溶液200的制作步骤为:将量子点、配体和溶剂混合后进行机械搅拌,使得量子点和配体分散于溶剂中,从而得到量子点溶液;其中,搅拌时的溶剂的温度控制在10℃~100℃,搅拌的转速为10rpm~1500rpm,搅拌时间为1分钟~1440分钟。

78.可选的,在本技术实施例中,将量子点、配体和溶剂混合后进行机械搅拌,搅拌时的温度可以为10℃、20℃、30℃、45℃、60℃、70℃、80℃、90℃或者100℃;搅拌时的转速可以

为10rpm、50rpm、100rpm、200rpm、300rpm、400rpm、500rpm、600rpm、700rpm、800rpm、900rpm、1000rpm、1100rpm、1200rpm、1300rpm、1400rpm或1500rpm;搅拌的时间可以为1min、10min、100min、200min、300min、400min、500min、600min、700min、800min、900min、1000min、1200min或1440min。可以理解的是,根据实际情况的选择和具体需求,将量子点、配体和溶剂混合后进行机械搅拌的具体参数可以做适当调整,在此不做唯一限定。

79.具体的,在上述步骤b1中,量子点溶液200中的量子点的浓度对量子点进行电泳沉积的效率有很大的影响,若量子点溶液200中的量子点的浓度较大,则量子点进行电泳沉积的速度较快,难以控制的量子点层210的膜厚;若量子点溶液200中的量子点的浓度较小,则量子点进行电泳沉积的速度较慢,这无疑会降低量子点进行电泳沉积的效率。为了解决上述问题,将量子点溶液200中的量子点的浓度控制在1毫克/毫升~350毫克/毫升,如此设置,既有利于控制量子点层210的膜厚,又能保证量子点进行电泳沉积的速度,提高量子点进行电泳沉积的效率,以便于制备形貌良好的量子点层210。

80.可选的,本技术实施例中,量子点溶液200中的量子点的浓度可以为1毫克/毫升、5毫克/毫升、10毫克/毫升、15毫克/毫升、20毫克/毫升、25毫克/毫升、50毫克/毫升、75毫克/毫升、100毫克/毫升、125毫克/毫升、150毫克/毫升、175毫克/毫升、180毫克/毫升、185毫克/毫升、190毫克/毫升、195毫克/毫升、200毫克/毫升、210毫克/毫升、220毫克/毫升、230毫克/毫升、240毫克/毫升、250毫克/毫升、260毫克/毫升、270毫克/毫升、280毫克/毫升、290毫克/毫升或300毫克/毫升,上述浓度均能够很好地促进量子点进行电泳沉积,以便于制备良好形貌的量子点层210。可以理解的是,根据实际情况的选择和具体需求,量子点溶液200中的量子点的浓度可以做适当调整,在此不做唯一限定。

81.具体的,在上述步骤b3中,第一电极131所施加的电压的极性与第二电极132所施加的电压的极性相反,从而使得第一电极131和第二电极132之间形成电场。当第一电极131所施加的电压为正电压时,则第二电极132所施加的电压为负电压,在此情况下,步骤b2中所提供的量子点溶液200中的量子点携带负电荷,从而将携带负电荷的量子点沉积于第一电极131;当第一电极131所施加的电压为负电压时,则第二电极132所施加的电压为正电压,在此情况下,步骤b2中所提供的量子点溶液200中的量子点携带正电荷,从而将携带正电荷的量子点沉积于第一电极131。

82.具体的,在上述步骤b3中,通过对第一电极131和第二电极132施加电压,第一电极131所施加的电压的极性与第二电极132所施加的电压的极性相反,使得沉积槽150内形成用于电泳沉积的电场,其中,沉积槽150内的电场强度为5

×

105伏/米~4

×

107伏/米,使得量子点在电场作用下沿特定方向运动至第一电极131,使得量子点最终沉积在第一电极131。

83.可选的,在上述步骤b3中,沉积槽150内的电场强度可以为5

×

105伏/米、1

×

106伏/米、5

×

106伏/米、1

×

107伏/米、2

×

107伏/米、3

×

107伏/米或4

×

107伏/米,根据实际情况的选择和具体需求,沉积槽150内的电场强度可以做适当调整,在此不做唯一限定。

84.具体的,在上述步骤b3中,在进行电泳沉积时,量子点溶液200的温度控制在10℃~100℃,从而使得电泳沉积能够正常进行。可选的,在上述步骤b3中,量子点溶液200的温度可以为10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃,根据实际情况的选择和具体需求,量子点溶液200的温度可以做适当调整,在此不做唯一限定。

85.具体的,在上述步骤b3中,电泳沉积的时间控制在为1秒~3600秒,例如,进行电泳沉积的时间为1秒、10秒、50秒、100秒、150秒、200秒、250秒、300秒、350秒、400秒、450秒、500秒、550秒、600秒、650秒、700秒、750秒、800秒、850秒、900秒、850秒、1000秒、1050秒、1100秒、1150秒、1200秒、1250秒、1300秒、1350秒、1400秒、1450秒、1500秒、1550秒、1600秒、1650秒、1700秒、1750秒、1800秒、1850秒、1900秒、1950秒、2000秒、2100秒、2200秒、2300秒、2400秒、2500秒、2600秒、2700秒、2800秒、2900秒、3000秒、3100秒、3200秒、3300秒、3400秒、3500秒或3600秒,根据实际情况的选择和具体需求,电泳沉积的时间可以做适当调整,在此不做唯一限定。

86.具体的,采用本技术实施例的量子点基板的制作方法在第一电极131上制作量子点层210,通过调整量子点溶液200中的量子点的浓度、沉积槽150内的电场强度、电泳沉积时量子点溶液200的温度等参数,可以调节量子点层210的厚度,量子点层210的厚度为10纳米

‑

5微米。

87.可选的,本技术实施例的量子点基板中,量子点层210的厚度可以为10纳米、50纳米、100纳米、150纳米、200纳米、250纳米、300纳米、350纳米、400纳米、450纳米、500纳米、550纳米、600纳米、650纳米、700纳米、750纳米、800纳米、850纳米、900纳米、950纳米、1微米、1.1微米、1.2微米、1.3微米、1.4微米、1.5微米、1.6微米、1.7微米、1.8微米、1.9微米、2微米、2.1微米、2.2微米、2.3微米、2.4微米、2.5微米、2.6微米、2.7微米、2.8微米、2.9微米、3微米、3.1微米、3.2微米、3.3微米、3.4微米、3.5微米、3.6微米、3.7微米、3.8微米、3.9微米、4微米、4.1微米、4.2微米、4.3微米、4.4微米、4.5微米、4.6微米、4.7微米、4.8微米、4.9微米或5微米,根据实际情况的选择和具体需求,量子点层210的厚度可以做适当调整,在此不做唯一限定。

88.具体的,如图1和图6所示,在上述步骤b3后,基材100和量子点层210上仍然会有未沉积和残留的量子点;当采用本技术实施例所制得的量子点基板制作电子器件(发光二极管显示面板、有机发光二极管显示面板等)时,需要在基材100或量子点层210上形成其他层结构,由于未沉积和残留的量子点无法很好地附着在量子点层210和基材100的表面,后续在量子点基板上加工形成的层结构容易剥落,造成电子器件的不良。为了解决上述问题,在第一电极131上形成量子点层210后,量子点基板的制作方法还包括以下步骤:

89.步骤b4、对基材100和量子点层210进行清洗处理。在本实施例的步骤b4中,通过对基材100和量子点层210进行清洗处理,可以除去未沉积和残留的量子点,避免后续在量子点基板上加工制作的层结构容易剥落的情况发生。

90.具体的,在上述步骤b4中,对基材100和量子点层210进行清洗处理的步骤具体为:采用对应量子点溶液200中所对应的溶剂对基材100和量子点层210进行清洗,具体来说,可以溶剂对基材100和量子点层210进行冲淋或浸洗,从而除去基材100和量子点层210上的未沉积和残留的量子点。

91.可选的,采用对应量子点溶液200中所对应的溶剂对基材100和量子点层210进行清洗的次数为1~3次,每次清洗的时间为1秒~60秒,例如,每次清洗的时间可以为1秒、5秒、10秒、15秒、20秒、25秒、30秒、35秒、40秒、45秒、50秒、55秒或60秒;且清洗时所采用的溶剂的温度为10℃~90℃,例如,清洗时所采用的溶剂的温度可以为10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃或90℃,从而将基材

100和量子点层210上的未沉积和残留的量子点清除干净。

92.具体的,如图1和图6所示,在上述步骤b4中,在对基材100和量子点层210进行清洗处理的步骤后,量子点基板的制作方法还包括以下步骤:对量子点层210进行加热处理。在此实施例中,通过对量子点层210进行加热处理,可以蒸发量子点层210上的液体,使得量子点层210稳定地附着在第一电极131的表面。

93.可选的,在上述步骤b4中,对量子点层210进行加热处理的温度为25℃~200℃,具体可以但不限于通过将基材100及其上的量子点层210放置于热台上加热。在此实施例中,对量子点层210进行加热处理的温度可以为25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃或200℃,根据实际情况的选择和具体需求,对量子点层210进行加热处理的温度可以做适当调整,在此不做唯一限定。

94.可选的,在上述步骤b4中,对量子点层210进行加热处理的时间可以为10秒

‑

1800秒,例如,对量子点层210进行加热处理的时间为10秒、50秒、100秒、150秒、200秒、250秒、300秒、350秒、400秒、450秒、500秒、550秒、600秒、650秒、700秒、750秒、800秒、850秒、900秒、950秒、1000秒、1050秒、1100秒、1150秒、1200秒、1250秒、1300秒、1350秒、1400秒、1450秒、1500秒、1550秒、1600秒、1650秒、1700秒、1750秒或者1800秒,根据实际情况的选择和具体需求,对量子点层210进行加热处理的时间可以做适当调整,在此不做唯一限定。

95.需要说明的是,本技术实施例所制得的量子点基板可以应用于彩膜基板、有机发光二极管(organic light

‑

emitting diode,oled)显示装置等领域的制作,因此,量子点层210在制作完成后不需要从第一电极131上剥落,例如,当应用于彩膜基板时,量子点基板可以作为彩膜基板使用;当应用于oled显示装置时,第一电极131可以作为有机发光二极管的阳极或阴极,量子点层210可以作为空穴注入层、电子注入层、空穴传输层、电子传输层或发光层使用。

96.本技术实施例还提供一种采用上述量子点基板的制作方法所制得的量子点基板,量子点基板包括:

97.基片110;

98.堤坝120,设于基片110上,堤坝120在基片110上围合出凹槽121;

99.第一电极131,设于凹槽121的底部;

100.第二电极132,设于堤坝120上,第二电极132开设有与凹槽121连通的第一开口1321;以及

101.阻隔层141,设于第二电极132上,阻隔层141开设有与第一开口1321连通的第二开口1411,第二开口1411至少裸露部分第二电极132。由于本实施例提供的量子点基板采用了上述所有实施例的全部技术方案,因此同样具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

102.以上对本技术实施例所提供的一种量子点基板的制作方法以及量子点基板进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不

应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1