燃料电池铜排组件及其制造方法与流程

1.本发明涉及燃料电池技术领域,更具体地说,涉及一种燃料电池铜排组件及其制造方法。

背景技术:

2.氢燃料电池是在催化剂的作用下通过电化学反应将氢气和氧气转化成电能,最终产物为水,具有转换效率高、噪音低、无污染等优点,被认为是未来最重要的动力发展方向之一。

3.燃料电池电堆由堆芯、端板、封装、集流板和铜排等组成,堆芯由一片片双极板和膜电极相互堆叠而成,当堆芯受到压缩或热胀冷缩时,堆芯高度会发生一定程度变形,需要铜排弥补这个变形量,进行电流传递并和dcf(直流变换器)连接,与此同时,铜排通过底座固定在封装上形成一个整体,需要整体满足振动冲击和ip67要求。

4.铜排是燃料电池电堆集成结构中的重要零件之一,作用是将集流板汇集而来的电流传递到燃料电池电堆外侧与dcf(直流转换器)连接,要求铜排具有优异的耐压性能(≥3000vdc)、绝缘性能(≥2000mω)和防腐蚀性能(中性盐雾试验≥360h),同时铜排底座和绝缘层之间、绝缘层和硬铜排之间都要求满足ip67要求,除此之外,由于堆芯在压缩和热胀冷缩时会发生一定程度变形,要求铜排能够弥补堆芯的变形量、加工和安装公差,此外还要求加工工艺好、生产成本低、可批量、高效大规模生产。

5.目前,铜排底座和铜排的连接,主要通过机加工好铜排底座,在铜排和底座间人工灌环氧树脂ab胶,手工操作效率低下,且灌胶内部存在气泡,灌胶质量不可保证,铜排底座和绝缘层间ip67要求不可保证,灌胶操作复杂,不能满足大规模量产需求。

6.综上所述,如何保证铜排底座和绝缘层间满足ip67要求,以保证铜排的耐压性能、绝缘性能和防腐蚀性能,同时满足大规模量产需求,是目前本领域技术人员亟待解决的技术问题。

技术实现要素:

7.有鉴于此,本发明的目的在于公开一种燃料电池铜排组件及其制造方法,以保证铜排底座和绝缘层间满足ip67要求,进而保证铜排的耐压性能、绝缘性能和防腐蚀性能,同时满足大规模量产需求。

8.为了达到上述目的,本发明公开如下技术方案:

9.一种燃料电池铜排组件,包括用于连接直流变换器与阳极集流板和阴极集流板的铜排本体,用于与燃料电池电堆的外封装固定连接的铜排底座,所述铜排底座采用热固性塑料通过模压成型工艺与所述铜排本体连接为一体。

10.优选的,上述燃料电池铜排组件中,所述铜排本体包括:

11.阳极硬铜排,其第一端用于与直流变换器的阳极电连接;

12.阴极硬铜排,其第一端用于与所述直流变换器的阴极电连接;

13.能够沿燃料电池电堆的高度方向伸缩变形的阳极软铜排,其第一端用于与阳极集流板连接,第二端与所述阳极硬铜排的第二端电连接;

14.能够沿燃料电池电堆的高度方向伸缩变形的阴极软铜排,其第一端用于与阴极集流板连接,第二端与所述阴极硬铜排的第二端电连接;

15.其中,所述阳极硬铜排和所述阴极硬铜排除连接端部以外的表面均包裹有绝缘层;

16.所述铜排底座同时包裹在所述阳极硬铜排和所述阴极硬铜排靠近所述直流变换器的部位。

17.优选的,上述燃料电池铜排组件中,所述阳极硬铜排和所述阴极硬铜排结构相同,均包括依次连接的第一硬铜排段、第二硬铜排段和第三硬铜排段;

18.其中,所述第一硬铜排段沿所述燃料电池电堆的长度方向延伸,用于与直流变换器电连接;

19.所述第二硬铜排段沿所述燃料电池电堆的宽度方向延伸,所述铜排底座包裹在所述第二硬铜排段与所述第一硬铜排段相连接的位置;

20.所述第三硬铜排段沿所述燃料电池电堆的高度方向延伸,用于与软铜排连接,所述第二硬铜排段与所述第三硬铜排段异面设置并通过过渡连接铜排连接。

21.优选的,上述燃料电池铜排组件中,所述阳极软铜排和所述阴极软铜排均由多层铜箔片堆叠在一起高分子焊接后而成,并在长度方向上冲压有弧形凹陷。

22.优选的,上述燃料电池铜排组件中,所述阳极软铜排的第一端开设有用于与阳极集流板连接的两个第一腰形孔;

23.所述阴极软铜排的第一端开设有用于与阴极集流板连接的两个第二腰形孔;

24.其中,所述第一腰形孔和所述第二腰形孔均沿所述燃料电池电堆的高度方向延伸,两个所述第一腰形孔的中心距大于两个所述第二腰形孔的中心距。

25.优选的,上述燃料电池铜排组件中,所述阳极软铜排的第二端与所述阳极硬铜排的第二端搭接焊在一起,且两者的搭接区域外套有阳极热缩管;

26.所述阴极软铜排的第二端与所述阴极硬铜排的第二端搭接焊在一起,且两者的搭接区域外套有阴极热缩管。

27.优选的,上述燃料电池铜排组件中,所述阳极硬铜排、所述阴极硬铜排、所述阳极软铜排和所述阴极软铜排外露于所述绝缘层、所述阳极热缩管和所述阴极热缩管的部分均设置有电镀金属层。

28.从上述的技术方案可以看出,本发明公开的燃料电池铜排组件包括用于连接直流变换器与阳极集流板和阴极集流板的铜排本体,用于与燃料电池电堆的外封装固定连接的铜排底座,铜排底座采用热固性塑料通过模压成型工艺与铜排本体连接为一体。

29.本发明公开的燃料电池铜排组件用于设置于燃料电池的堆芯以外、封装以内,应用时,利用铜排本体连接直流变换器与阳极集流板和阴极集流板,并将铜排底座与燃料电池电堆的外封装固定连接,从而实现燃料电池铜排组件的固定。

30.由于铜排底座采用热固性塑料通过模压成型工艺与铜排本体连接为一体,模压成型工艺使热固性塑料在压头的挤压作用下,高速充满型腔,避免铜排本体的硬铜排弯曲变形和绝缘层破坏,保证铜排底座和绝缘层间满足ip67要求,进而保证铜排的耐压性能、绝缘

性能和防腐蚀性能,同时成本较低、效率较高、操作便捷,可实现批量化快速生产,满足大规模量产需求。

31.本发明还提供了一种燃料电池铜排组件的制造方法,所述燃料电池铜排组件的铜排底座采用热固性塑料通过模压成型工艺成型在所述燃料电池铜排组件的铜排本体上。

32.优选的,上述制造方法中,所述模压成型工艺包括以下步骤:

33.首先在所述阳极硬铜排和所述阴极硬铜排靠近所述底座成型腔的四个位置分别套上密封圈;

34.然后在下部模具中置入第一嵌件和第二嵌件,将所述阳极硬铜排远离所述阳极软铜排的部分和所述阴极硬铜排远离所述阴极软铜排的部分定位在下部模具的成型定位槽中;

35.接着将上部模具和所述下部模具合模;

36.最后利用电热管将所述上部模具和所述下部模具加热到目标温度,然后在所述上部模具的竖直进料通道中置入团状短玻纤塑料,将压头以目标压力挤压短玻纤塑料,使短玻纤塑料从所述竖直进料通道的侧向进料口快速充满所述上部模具、所述下部模具、所述第一嵌件和所述第二嵌件形成的底座成型腔中;

37.其中,所述模压成型模具包括:

38.上部模具,设置有沿竖直方向设置的进料通道;

39.下部模具,设置有用于定位所述阳极硬铜排远离所述阳极软铜排的部分和所述阴极硬铜排远离所述阴极软铜排的部分的成型定位槽,所述上部模具和所述下部模具通过定位销定位配合;

40.多个电热管,分别设置在所述上部模具和所述下部模具靠近成型腔体的位置;

41.能够配合所述上部模具和所述下部模具形成所述铜排底座的底座成型腔的第一嵌件和第二嵌件,所述进料通道具有与所述底座成型腔连通的侧向进料口;所述密封圈能够分别密封在所述阳极硬铜排和所述阴极硬铜排靠近所述底座成型腔的四个位置与所述成型定位槽之间的间隙中。

42.优选的,上述制造方法中,所述模压成型工艺之前还包括以下步骤:

43.先对所述阳极硬铜排和所述阴极硬铜排采用拉丝或者喷砂工艺处理,以增加硬铜排表面的粗糙度;再采用环氧、环氧聚酯、聚酯或聚氨酯粉末通过高温融化浸粉或者静电喷涂的方式在所述阳极硬铜排和所述阴极硬铜排包裹上所述绝缘粉层。

44.从上述的技术方案可以看出,本发明公开的燃料电池铜排组件的制造方法,燃料电池铜排组件的铜排底座采用热固性塑料通过模压成型工艺成型在燃料电池铜排组件的铜排本体上。

45.由于燃料电池铜排组件的铜排底座采用热固性塑料通过模压成型工艺成型在燃料电池铜排组件的铜排本体上,模压成型工艺使热固性塑料在压头的挤压作用下,高速充满型腔,避免铜排本体的硬铜排弯曲变形和绝缘层破坏,保证铜排底座和绝缘层间满足ip67要求,进而保证铜排的耐压性能、绝缘性能和防腐蚀性能,同时成本较低、效率较高、操作便捷,可实现批量化快速生产,满足大规模量产需求。

附图说明

46.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

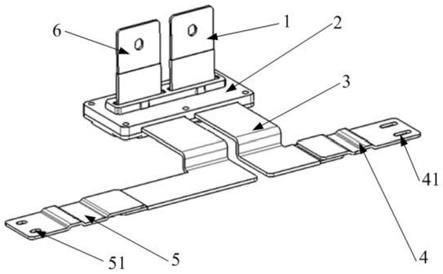

47.图1是本发明实施例公开的燃料电池铜排组件的结构示意图;

48.图2是本发明实施例公开的燃料电池铜排组件进行模压成型工艺时的结构示意图;

49.图3是本发明实施例公开的燃料电池铜排组件进行模压成型工艺时的立体爆炸结构图;

50.图4是本发明实施例公开的燃料电池铜排组件进行模压成型工艺时的侧视爆炸结构图。

具体实施方式

51.本发明实施例公开了一种燃料电池铜排组件及其制造方法,能够保证铜排底座和绝缘层间满足ip67要求,进而保证铜排的耐压性能、绝缘性能和防腐蚀性能,同时满足大规模量产需求。

52.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.请参考附图1,本发明实施例公开的燃料电池铜排组件包括用于连接直流变换器与阳极集流板和阴极集流板的铜排本体,用于与燃料电池电堆的外封装固定连接的铜排底座2,铜排底座2采用热固性塑料通过模压成型工艺与铜排本体连接为一体。

54.本发明公开的燃料电池铜排组件用于设置于燃料电池的堆芯以外、封装以内,应用时,利用铜排本体连接直流变换器与阳极集流板和阴极集流板,并将铜排底座2与燃料电池电堆的外封装固定连接,从而实现燃料电池铜排组件的固定。

55.由于铜排底座2采用热固性塑料通过模压成型工艺与铜排本体连接为一体,模压成型工艺使热固性塑料在压头的挤压作用下,高速充满型腔,避免铜排本体的硬铜排弯曲变形和绝缘层3破坏,保证铜排底座2和绝缘层3间满足ip67要求,进而保证铜排的耐压性能、绝缘性能和防腐蚀性能,同时成本较低、效率较高、操作便捷,可实现批量化快速生产,满足大规模量产需求。

56.优选的,铜排本体包括阳极硬铜排1,其第一端用于与直流变换器的阳极电连接;阴极硬铜排6,其第一端用于与直流变换器的阴极电连接;能够沿燃料电池电堆的高度方向伸缩变形的阳极软铜排4,其第一端用于与阳极集流板连接,第二端与阳极硬铜排1的第二端电连接;能够沿燃料电池电堆的高度方向伸缩变形的阴极软铜排5,其第一端用于与阴极集流板连接,第二端与阴极硬铜排6的第二端电连接;其中,阳极硬铜排1和阴极硬铜排6除连接端部以外的表面均包裹有绝缘层3;铜排底座2同时包裹在阳极硬铜排1和阴极硬铜排6靠近直流变换器的部位。

57.本实施例的硬铜排由阳极硬铜排1和阴极硬铜排6构成,软铜排由阳极软铜排4和阴极软铜排5构成,硬铜排和软铜排一一对应地焊接在一起,实现电连接;应用时,将阳极硬铜排1的第一端与直流变换器的阳极电连接;阴极硬铜排6的第一端与直流变换器的阴极电连接;阳极软铜排4的第一端与阳极集流板连接;阴极软铜排5的第一端与阴极集流板连接。

58.堆芯受到压缩或热胀冷缩时,堆芯发生伸缩变形,电堆高度在一定范围内变化,利用阳极软铜排4和阴极软铜排5这两个软铜排沿燃料电池电堆的高度方向伸缩变形能够较好地补偿堆芯高度伸缩量和避免堆芯伸缩变形引发的铜排应力集中,以及加工、安装公差,而且结构比较简单。

59.燃料电池电堆运行时,堆芯以外、封装以内处于中温(60~95℃)、高湿(>rh90%)、低酸性环境(ph5

‑

7),硬铜排(阳极硬铜排1和阴极硬铜排6)表面的绝缘层3,能够对硬铜排起到较好的防护作用。

60.硬铜排材质可选用铜、铝合金等。

61.可以理解的是,本发明还可以仅包括其中一个软铜排,利用一个软铜排补偿堆芯高度伸缩量和加工、安装公差。

62.为了简化结构,阳极硬铜排1和阴极硬铜排6结构相同,均包括依次连接的第一硬铜排段、第二硬铜排段和第三硬铜排段;其中,第一硬铜排段沿燃料电池电堆的长度方向延伸,用于与直流变换器电连接;第二硬铜排段沿燃料电池电堆的宽度方向延伸,铜排底座2包裹在第二硬铜排段与第一硬铜排段相连接的位置;第三硬铜排段沿燃料电池电堆的高度方向延伸,用于与软铜排连接,第二硬铜排段与第三硬铜排段异面设置并通过过渡连接铜排连接。

63.本实施例的硬铜排围绕燃料电池电堆侧面布置,占用空间较小,而且三个硬铜排段相互垂直,方便加工。可以理解的是,根据铜排组件不同的布局方式,上述硬铜排还可以采用其他的形状。

64.阳极软铜排4和阴极软铜排5均由多层铜箔片堆叠在一起高分子焊接后而成,并在长度方向上冲压有弧形凹陷。该弧形凹槽使软铜排形成波浪形,从而实现可弹性变形,上下调整可弥补堆芯压缩变形量,左右调整可弥补电堆装配、加工公差,同时避免铜排组件因压缩或者拉伸产生应力集中,可根据调整量和与封装间隙设计软铜排上弧形凹槽的冲压数量和冲压深度。

65.当然,上述弧形凹陷还可以替换为弯折部,只要能够实现可弹性伸缩均可。

66.进一步的技术方案中,阳极软铜排4的第一端开设有用于与阳极集流板连接的两个第一腰形孔41;阴极软铜排5的第一端开设有用于与阴极集流板连接的两个第二腰形孔51;其中,第一腰形孔41和第二腰形孔51均沿燃料电池电堆的高度方向延伸,两个第一腰形孔41的中心距大于两个第二腰形孔51的中心距。

67.本实施例中,软铜排利用腰形孔配合铆钉与集流板实现电连接,该腰形孔可弥补电堆装配、加工公差。而且,两个第一腰形孔41的中心距大于两个第二腰形孔51的中心距能够保证整个铜排组件与集流板的连接强度。

68.可以理解的是,软铜排还可以通过圆形孔与集流板连接。

69.具体的实施方式中,阳极软铜排4的第二端与阳极硬铜排1的第二端搭接焊在一起,且两者的搭接区域外套有阳极热缩管(图1中未示出);阴极软铜排5的第二端与阴极硬

铜排6的第二端搭接焊在一起,且两者的搭接区域外套有阴极热缩管(图1中未示出)。

70.这样一来,软铜排与硬铜排通过搭接焊相连的面积较大,保证了连接强度,而且在焊接区域套热缩管,热缩管材质可选用pe、pvc或pet等,既可起耐压绝缘作用,又可避免酸性水气直接腐蚀软铜排和焊接区域,热缩管的热缩比和尺寸可根据铜排规格适应性选择。

71.为了进一步优化上述技术方案,阳极硬铜排1、阴极硬铜排6、阳极软铜排4和阴极软铜排5外露于绝缘层3、阳极热缩管和阴极热缩管的部分均设置有电镀金属层。

72.本发明在硬铜排和软铜排裸露区域电镀一定厚度的镍、银或金等形成电镀金属层,来防腐蚀和减少接触电阻,配合绝缘层3,可有效避免电堆内部中温、高湿和弱酸环境对铜排的腐蚀,对铜排组件起到绝缘、耐压和防腐蚀作用。

73.本发明的燃料电池铜排组件结构简单,可补偿堆芯高度伸缩量和加工、安装公差,并且能满足耐压(≥3000vdc)、绝缘(≥2000mω)和防腐蚀(中性盐雾要求≥360h)新型燃料电池铜排,生产成本便宜、可快速、批量、绝缘性能优异,并且耐湿热,底座和绝缘层3间满足ip67要求,具有较高的实用性和经济性。

74.实际应用方案中,硬铜排和软铜排采用t2紫铜,硬铜排的横截面选用3

×

55mm,软铜排采用0.1mm厚铜箔堆叠在一起,厚度为3mm,阳极软铜排4和阴极软铜排5分别冲压2道波浪形状,冲压的高度差为3mm,在软铜排表面形成弧形凹陷。阳极软铜排4开了直径7mm、中心距15mm的两个第一腰形孔41,阴极软铜排5开了直径7mm、中心距6mm的两个第二腰形孔51,便于软铜排前后、上下、左右的伸缩变形调整装配。在铜排裸露区域电镀5um厚银,热缩管材质选用聚烯烃或乙烯

‑

醋酸乙烯共聚物,热缩比选为2:1,热缩管距软铜排第一端的距离在30~35mm之间;

75.硬铜排上的绝缘层3距与直流变换器连接的端部距离为52mm,距与软铜排连接的端部距离为33mm。

76.该燃料电池铜排组件的结构简单、安装方便,满足耐压、绝缘和防腐蚀要求,利用一体化成型模压工艺可实现铜排组件低价、批量化快速生产。

77.请参考附图2

‑

4,本发明实施例还公开了一种燃料电池铜排组件的制造方法,燃料电池铜排组件的铜排底座2采用热固性塑料通过模压成型工艺成型在燃料电池铜排组件的铜排本体上。

78.由于燃料电池铜排组件的铜排底座2采用热固性塑料通过模压成型工艺成型在燃料电池铜排组件的铜排本体上,模压成型工艺使热固性塑料在压头的挤压作用下,高速充满型腔,避免铜排本体的硬铜排弯曲变形和绝缘层3破坏,保证铜排底座2和绝缘层3间满足ip67要求,进而保证铜排的耐压性能、绝缘性能和防腐蚀性能,同时成本较低、效率较高、操作便捷,可实现批量化快速生产,满足大规模量产需求。

79.此外,该模压成型工艺需要的成型温度较低,模压压力较小,可以避免注塑带来的较高模温和融化状态塑性塑料溶液冲击对铜排组件的绝缘层3的破坏,还可以避免因热胀冷缩导致塑性塑料和绝缘层3间的剥离,从而保证铜排底座2和绝缘层3之间满足ip67要求。

80.本实施例的制造方法针对上述任一项实施例提供的燃料电池铜排组件的制造。

81.模压成型工艺通过模压成型模具进行,模压成型模具包括上部模具02,设置有沿竖直方向设置的进料通道;下部模具03,设置有用于定位阳极硬铜排1远离阳极软铜排4的部分和阴极硬铜排6远离阴极软铜排5的部分的成型定位槽,上部模具02和下部模具03通过

定位销05定位配合;多个电热管04,分别设置在上部模具02和下部模具03靠近成型腔体的位置;能够配合上部模具02和下部模具03形成铜排底座2的底座成型腔的第一嵌件06和第二嵌件07,进料通道具有与底座成型腔连通的侧向进料口;密封圈08能够分别密封在阳极硬铜排1和阴极硬铜排6靠近底座成型腔的四个位置与成型定位槽之间的间隙中。

82.具体的,进料通道通过6根第一内六角螺栓连接在上部模具02上;上部模具02、下部模具03通过四周的4个定位销05进行定位,而定位销05分别通过1根第二内六角螺栓从外侧穿入定位销05固定在上部模具02上。上部模具02和下部模具03在批量不大时(<10000次),模具可采用淬火处理的40cr钢加工而成,大批量时(>10000次),模具可采用h13模具钢加工而成,通过电热管04给模具加热到目标,可通过模具内置温度传感器实时监测模具温度。

83.优选的,模压成型工艺包括以下步骤:

84.首先在阳极硬铜排1和阴极硬铜排6靠近底座成型腔的四个位置分别套上密封圈08:

85.当浸好绝缘粉铜排放入模具后,模温约130℃,绝缘层3会软化且膨胀,通过在硬铜排靠近铜排底座2上4个端上都套上密封圈08,防止软化膨胀后的绝缘层3被挤压出来;密封圈08具体为o型圈,o型圈可选用耐温性能好、具有较强硬度的塑料,具体选择氟塑料;

86.然后在下部模具03中置入第一嵌件06和第二嵌件07,将阳极硬铜排1远离阳极软铜排4的部分和阴极硬铜排6远离阴极软铜排5的部分定位在下部模具03的成型定位槽中:

87.位于硬铜排重叠区域的嵌件先套在铜排上,再一起放入下部模具03中;

88.接着将上部模具02和下部模具03合模;

89.最后利用电热管04将上部模具02和下部模具03加热到目标温度,然后在上部模具02的竖直进料通道01中置入团状短玻纤塑料,将压头以目标压力挤压短玻纤塑料,使短玻纤塑料从竖直进料通道01的侧向进料口快速充满上部模具02、下部模具03、第一嵌件06和第二嵌件07形成的底座成型腔中:

90.电热管04将上部模具02和下部模具03加热到130℃~140℃,团状短玻纤塑料从进料通道以约10mpa压强压入模具,在这个温度下绝缘层3会软化,在挤压铜排底座2中的4个与绝缘层3接口处间隙套设有四个密封圈08,使得在模压后绝缘层3与铜排底座2形成0.5mm塑料阶梯,同时避免绝缘层3软化后受热膨胀被挤出而破坏绝缘层3;

91.铜排底座2上部尺寸精度要求高,在成型时,利用第一嵌件06和第二嵌件07既可保证尺寸精度,避免从模具中拿出铜排组件时模具与绝缘层3产生磕碰;在模具上取出铜排组件时,直接将第一嵌件06和第二嵌件07一同顶出,再将第一嵌件06和第二嵌件07拆开,避免在铜排底座2上留下顶出杆作用位置痕迹。

92.该模压成型工艺采用短玻纤塑料,在进料通道底端开沿径向布置的侧向进料口,避免压力正向作用在铜排上,团状短玻纤塑料在压头挤压作用下,通过侧向进料口高速充满底座成型腔,以避免硬铜排弯曲变形和绝缘层3破坏,成本低、效率高、操作便捷。

93.具体的,铜排底座2选用团状短玻纤热固性塑料,在团状短玻纤热固性塑料中添加红色染色剂,模压成型后铜排底座2为红色。

94.实际应用方案中,将定量约510g的团状塑料放进进料通道,压头以一定压力(约10mpa)挤压塑料,塑料通过侧向进料口高速进入、快速充满整个模具型腔,侧向进料口横截

面尺寸1

×

12mm,开在上部模具02的最低部中间位置,从进料通道贯穿上部模具02到底座成型腔。在塑料充满整个底座成型腔后,继续保压保温5分钟,以便塑料融化均匀,充满整个型腔,尽量避免内部产生气泡,型腔内高压、高温空气从上、下模具缝隙间被挤压排出;

95.密封圈08截面直径4mm,内径直径38mm。

96.顶杆作用在第一嵌件06和第二嵌件07上,将嵌件和铜排组件一起顶出,嵌件既可保证铜排底座2较高尺寸精度,又可避免顶杆直接作用在铜排底座2上,留下压痕,铜排底座2上表面为工作面,要求满足平面度0.5mm,和密封圈08连接,满足铜排组件和前封装盖板间的ip67要求。

97.优选的,上述制造方法中,模压成型工艺之前还包括以下步骤:

98.先对阳极硬铜排1和阴极硬铜排6采用拉丝或者喷砂工艺处理,以增加硬铜排表面的粗糙度;再采用环氧、环氧聚酯、聚酯或聚氨酯粉末通过高温融化浸粉或者静电喷涂的方式在阳极硬铜排1和阴极硬铜排6包裹上绝缘粉层。

99.硬铜排浸粉或者静电喷粉绝缘粉层之前采用拉丝或者喷砂工艺处理,增加硬铜排浸粉区域的粗糙度,提高绝缘层3和硬铜排之间的粘结力,使得绝缘层3不容易剥离或者脱落。

100.具体的,绝缘层3采用3m521+橙色环氧绝缘粉通过浸粉工艺将铜排升温到200℃后绝缘粉融化后包裹在硬铜排四周,在180℃温度下烘烤30分钟,绝缘粉固化,控制绝缘层3单边厚度在0.5~1mm范围内,硬铜排浸粉前采用拉丝或者喷砂工艺,钼数为100左右。

101.绝缘层3既可保护硬铜排表面受到腐蚀,又可避免高湿引发的电堆绝缘风险,硬铜排绝缘粉浸粉区域可根据整体结构设计进行调整;该工艺生产成本低、操作简单、可靠性高。

102.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

103.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1