一种燃料电池用集成式气水分离器的制作方法

:

1.本发明涉及一种燃料电池用集成式气水分离器。

背景技术:

2.目前发展新能源燃料电池汽车被认为是交通能源动力转型的重要环节,为了保障燃料电池发动机正常工作,燃料电池发动机一般需要氢气供应子系统、空气供应子系统和循环水冷却管理子系统等辅助系统。燃料电池是通过可燃物质(氢气)与空气中的氧气之间的电化学反应产生电能,其中,燃料电池反应后,排出的气体中含有大量的氢气,这些氢气若直接排放到大气中,一方面是能源的浪费,另一方面是对环境造成污染,三是氢气易燃易爆会产生危险,因此,需要对这些氢气进行回收再利用。目前,一般都是通过氢气循环泵将这些含氢混合气体循环回燃料电池进行回收再利用。

3.但是,燃料电池电堆在发电的过程中,反应生成的水会被含氢混合气体带出,导致含氢混合气体内的水蒸气含量很高,湿度很大,在这些含氢混合气体进入氢气循环泵之前,需要将水蒸气进行分离。现在一般采用气水分离器,但现有的气水分离器,集成化程度差,不能很好的对内部气压及液位进行检测,而且温度过低时,底部排水口很容易结冰堵塞,导致内部水无法排出。另外,现有的气水分离器,有的分水效果差,不能有效的将未参加反应剩余的氢气与水分离,导致大量水进入氢气循环泵和电堆而产生水淹,造成电堆功率下降,影响燃料电池系统工作的稳定性;有的虽然分水效果好,但是内部结构过于复杂,含氢混合气体通过时受到的阻力非常大,造成气水分离器出气口的气压大大降低,从而增加了氢气循环泵的功率消耗。另外,在使用过程中,由于氢气和水需要多次与气水分离器的隔板进行碰撞,容易对隔板造成腐蚀,在造成表面腐蚀之后,又不利于冷凝水的导出,而这又进一步的增强了腐蚀,显然现有的氢水分离器的隔板在技术上存在一定的不利之处。

4.综上所述,燃料电池的气水分离器问题,已成为行业内亟需解决的技术难题。

技术实现要素:

5.本发明为了弥补现有技术的不足,提供了一种燃料电池用集成式气水分离器,解决了以往的气水分离器集成化程度差、不能很好的对内部气压及液位进行检测的问题,解决了以往的气水分离器底部排水口很容易结冰堵塞的问题。

6.本发明为解决上述技术问题所采用的技术方案是:

7.一种燃料电池用集成式气水分离器,包括气水分离器壳体,气水分离器壳体一侧设有回氢入口,气水分离器壳体底部设有排水口,气水分离器壳体顶部设有回氢出口,还包括:

8.出气检测压力表,所述出气检测压力表安装在靠近回氢出口的气水分离器壳体上,用于检测回氢出口的气体压力;

9.液位计,所述液位计安装在靠近排水口的气水分离器壳体上,用于检测气水分离器壳体内底部的水位;

10.排水阀,所述排水阀安装在排水口处的气水分离器壳体上,用于控制排水口的通断;

11.加热器,所述加热器安装在气水分离器壳体底部,用于对气水分离器壳体底部加热防止排水口结冰堵塞;

12.排氮阀,所述排氮阀安装在气水分离器壳体顶部,用于排出气水分离器壳体内部空气;

13.迷宫结构,所述迷宫结构安装在气水分离器壳体内部,用于将含氢混合气体中的水进行分离。

14.所述迷宫结构包括:

15.挡水板,所述挡水板安装在回氢入口下方的气水分离器壳体内,所述挡水板用于防止气水分离器壳体底部内储存的水振荡时向上漾出,所述挡水板上设有落水孔;

16.一级分水板,所述一级分水板倾斜安装在与回氢入口相对一侧的气水分离器壳体内,所述一级分水板靠近回氢入口一侧与气水分离器壳体之间间隔设置,所述一级分水板远离回氢入口一侧与气水分离器壳体固连且设有第一豁口,所述一级分水板靠近回氢入口一侧高于一级分水板远离回氢入口一侧;

17.二级分水板,所述二级分水板倾斜安装在一级分水板上方的气水分离器壳体内,所述二级分水板远离回氢入口一侧与气水分离器壳体之间间隔设置,所述二级分水板靠近回氢入口一侧与气水分离器壳体固连且设有第二豁口,所述二级分水板远离回氢入口一侧高于二级分水板靠近回氢入口一侧。

18.所述挡水板包括中间高、两端低的弧形板,所述落水孔设在弧形板的两侧。

19.所述气水分离器壳体与挡水板、一级分水板、二级分水板一体铸造成型制成。

20.所述挡水板、一级分水板、二级分水板是设有抗氢水腐蚀的疏水型碳基二氧化硅树酯涂层,所述抗氢水腐蚀的疏水型碳基二氧化硅树酯涂层包括如下质量份数的原料制备而成:盐酸多巴胺:10

‑

15份;聚丙烯酸:30

‑

40份;纳米二氧化硅:6

‑

8份;碳纳米管:4

‑

8份;氧化锌:1

‑

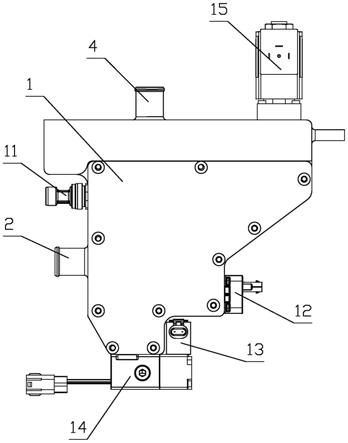

3份。

21.所述纳米二氧化硅的粒径为100

‑

1000nm;所述碳纳米管为单壁碳纳米管;所述涂层的水接触角不低于160

°

。

22.还包括如下质量分数的溶剂:去离子水:60

‑

80份。

23.所述抗氢水腐蚀的疏水型碳基二氧化硅树酯涂层的制备方法,包括如下步骤:

24.将纳米二氧化硅,碳纳米管,氧化锌置于去离子水中进行球磨得到初级球磨液;

25.在隔绝空气的情况下,将盐酸多巴胺、聚丙烯酸置于初级球磨液中进行充分搅拌得到涂覆液;

26.将涂覆液在挡水板、一级分水板、二级分水板表面进行涂覆得到涂层。

27.所述球磨时间不少于3h,所述充分搅拌的转速为500

‑

1000r/min,时间不少于2h。

28.在涂覆液涂覆之后还进行干燥成形,所述干燥成型的温度为120

‑

140℃,时间为5

‑

6h。

29.本发明采用上述方案,具有以下优点:

30.通过将出气检测压力表、液位计、加热器、排水阀集成到气水分离器壳体上,结构紧凑,体积小,集成化程度高,出气检测压力表用于检测回氢出口的气体压力,以保证出气

压力满足要求,液位计用于检测气水分离器壳体内底部的水位,水位达到设定值后及时打开排水阀将水排出,加热器用于对气水分离器壳体底部加热防止排水口结冰堵塞。

31.通过在气水分离器壳体内设置一级分水板和二级分水板,含氢混合气体从回氢入口进入气水分离器内部之后,一部分被一级分水板阻挡后从第一豁口向后输送,另一部分被一级分水板阻挡返回经一级分水板靠近回氢入口一侧与气水分离器壳体之间向后输送,这两部分再经二级分水板远离回氢入口一侧与气水分离器壳体之间向后输送至回氢出口,还有一部分含氢混合气体从回氢入口进入后直接经第二豁口向后输送至回氢出口,含氢混合气体内的水蒸气在一级分水板和二级分水板的下表面凝结成液滴并受重力作用向下滴落,含氢混合气体内的水蒸气在一级分水板和二级分水板的上表面凝结成液滴并流至第一豁口和第二豁口向下滴落,最后经挡水板上的落水孔汇入气水分离器壳体底部,最后从排水口排出。一级分水板和二级分水板的设置,不仅分水效果好,能有效的将氢气与水分离,避免大量水进入氢气循环泵和电堆而产生水淹,而且第一豁口和第二豁口的设置,可大大减小含氢混合气体通过时受到的阻力,保证了回氢出口的气体压力,减小了氢气循环泵的功率消耗。

32.通过在挡水板、一级分水板、二级分水板是设有抗氢水腐蚀的疏水型碳基二氧化硅树酯涂层,采用盐酸多巴胺以及聚丙烯酸作为树酯的基料,然后辅助以纳米二氧化硅、碳纳米管,使得涂层表面形成疏水表面,氢水分离之后,水会快速从涂层表面脱离,在提高分离效率的同时,还能够避免腐蚀;采用水基涂层,能保证盐酸多巴胺、聚丙烯酸的溶解,还能够保证纳米二氧化硅、碳纳米管以及氧化锌溶解其中;采用先将纳米二氧化硅,碳纳米管,氧化锌进行球磨得到初级球磨液可以使得纳米二氧化硅,碳纳米管,氧化锌之间也能有一定的相互球磨效果,提高其分散性,然后再设置盐酸多巴胺、聚丙烯酸得到胶质材料,便于后期进行喷涂、涂覆来得到涂层。

附图说明:

33.图1为本发明的结构示意图。

34.图2为本发明的内部结构示意图。

35.图3为本发明的气水分离结构原理示意图。

36.图中,1、气水分离器壳体,2、回氢入口,3、排水口,4、回氢出口,5、挡水板,6、落水孔,7、一级分水板,8、第一豁口,9、二级分水板,10、第二豁口,11、出气检测压力表,12、液位计,13、排水阀,14、加热器,15、排氮阀。

具体实施方式:

37.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。

38.如图1

‑

3所示,一种燃料电池用集成式气水分离器,包括气水分离器壳体1,气水分离器壳体1一侧设有回氢入口2,气水分离器壳体1底部设有排水口3,气水分离器壳体1顶部设有回氢出口4,还包括:

39.出气检测压力表11,所述出气检测压力表11安装在靠近回氢出口的气水分离器壳体上,用于检测回氢出口的气体压力;

40.液位计12,所述液位计12安装在靠近排水口的气水分离器壳体上,用于检测气水分离器壳体内底部的水位;

41.排水阀13,所述排水阀13安装在排水口处的气水分离器壳体上,用于控制排水口的通断;

42.加热器14,所述加热器14安装在气水分离器壳体底部,用于对气水分离器壳体底部加热防止排水口结冰堵塞;

43.排氮阀15,所述排氮阀15安装在气水分离器壳体顶部,用于排出气水分离器壳体内部空气;

44.迷宫结构,所述迷宫结构安装在气水分离器壳体内部,用于将含氢混合气体中的水进行分离。

45.所述迷宫结构包括:

46.挡水板5,所述挡水板5安装在回氢入口下方的气水分离器壳体内,所述挡水板用于防止气水分离器壳体底部内储存的水振荡时向上漾出,所述挡水板上设有落水孔6;

47.一级分水板7,所述一级分水板7倾斜安装在与回氢入口相对一侧的气水分离器壳体内,所述一级分水板靠近回氢入口一侧与气水分离器壳体之间间隔设置,所述一级分水板远离回氢入口一侧与气水分离器壳体固连且设有第一豁口8,所述一级分水板靠近回氢入口一侧高于一级分水板远离回氢入口一侧;

48.二级分水板9,所述二级分水板9倾斜安装在一级分水板上方的气水分离器壳体内,所述二级分水板远离回氢入口一侧与气水分离器壳体之间间隔设置,所述二级分水板靠近回氢入口一侧与气水分离器壳体固连且设有第二豁口10,所述二级分水板远离回氢入口一侧高于二级分水板靠近回氢入口一侧。

49.所述挡水板5包括中间高、两端低的弧形板,所述落水孔6设在弧形板的两侧,便于挡水板上的水从两侧的落水孔进入气水分离器壳体底部。

50.所述气水分离器壳体内部为三角形空腔。

51.所述气水分离器壳体与挡水板、一级分水板、二级分水板一体铸造成型制成。

52.工作原理:

53.含氢混合气体从回氢入口2进入气水分离器内部之后,一部分被一级分水板7阻挡后从第一豁口8向后输送,另一部分被一级分水板7阻挡返回经一级分水板7靠近回氢入口2一侧与气水分离器壳体1之间向后输送,这两部分再经二级分水板9远离回氢入口一侧与气水分离器壳体之间向后输送至回氢出口4,还有小量含氢混合气体从回氢入口2进入后直接经第二豁口10向后输送至回氢出口4,出气检测压力表11用于检测回氢出口的气体压力,以保证出气压力满足要求;含氢混合气体内的水蒸气在一级分水板7和二级分水板9的下表面凝结成液滴并受重力作用向下滴落,含氢混合气体内的水蒸气在一级分水板7和二级分水板9的上表面凝结成液滴并流至第一豁口8和第二豁口10向下滴落,最后经挡水板5上的落水孔6汇入气水分离器壳体底部,最后从排水口3排出,液位计用于检测气水分离器壳体内底部的水位,水位达到设定值后及时打开排水阀将水排出,加热器用于对气水分离器壳体底部加热防止排水口结冰堵塞。一级分水板和二级分水板的设置,不仅分水效果好,能有效的将氢气与水分离,避免大量水进入氢气循环泵和电堆而产生水淹,而且第一豁口和第二豁口的设置,可大大减小含氢混合气体通过时受到的阻力,保证了回氢出口的气体压力,减

小了氢气循环泵的功率消耗。

54.所述挡水板、一级分水板、二级分水板是设有抗氢水腐蚀的疏水型碳基二氧化硅树酯涂层,所述抗氢水腐蚀的疏水型碳基二氧化硅树酯涂层包括如下质量份数的原料制备而成:盐酸多巴胺:10

‑

15份;聚丙烯酸:30

‑

40份;纳米二氧化硅:6

‑

8份;碳纳米管:4

‑

8份;氧化锌:1

‑

3份。本技术采用盐酸多巴胺以及聚丙烯酸作为树酯的基料,然后辅助以纳米二氧化硅、碳纳米管,使得涂层表面形成疏水表面,氢水分离之后,水会快速从涂层表面脱离,在提高分离效率的同时,还能够避免腐蚀。

55.所述纳米二氧化硅的粒径为100

‑

1000nm;所述碳纳米管为单壁碳纳米管;所述涂层的水接触角不低于160

°

。

56.还包括如下质量分数的溶剂:去离子水:60

‑

80份。本技术采用水基涂层,能保证盐酸多巴胺、聚丙烯酸的溶解,还能够保证纳米二氧化硅、碳纳米管以及氧化锌溶解其中。

57.所述抗氢水腐蚀的疏水型碳基二氧化硅树酯涂层的制备方法,包括如下步骤:

58.将纳米二氧化硅,碳纳米管,氧化锌置于去离子水中进行球磨得到初级球磨液;

59.在隔绝空气的情况下,将盐酸多巴胺、聚丙烯酸置于初级球磨液中进行充分搅拌得到涂覆液;

60.将涂覆液在挡水板、一级分水板、二级分水板表面进行涂覆得到涂层。本技术采用先将纳米二氧化硅,碳纳米管,氧化锌进行球磨得到初级球磨液可以使得纳米二氧化硅,碳纳米管,氧化锌之间也能有一定的相互球磨效果,提高其分散性,然后再设置盐酸多巴胺、聚丙烯酸得到胶质材料,便于后期进行喷涂、涂覆来得到涂层。

61.所述球磨时间不少于3h,所述充分搅拌的转速为500

‑

1000r/min,时间不少于2h。

62.在涂覆液涂覆之后还进行干燥成形,所述干燥成型的温度为120

‑

140℃,时间为5

‑

6h。

63.本技术通过如下的合成以及表征方面的实施例来说明该申请的具体实施方式,具体合成步骤如下:

64.一种抗氢水腐蚀的疏水型碳基二氧化硅树酯涂层的制备方法,包括如下步骤:

65.s1.将纳米二氧化硅,碳纳米管,氧化锌置于去离子水中进行球磨得到初级球磨液;所述球磨时间不少于3h;所述纳米二氧化硅的粒径为100

‑

1000nm;所述碳纳米管为单壁碳纳米管;

66.s2.在隔绝空气的情况下,将盐酸多巴胺、聚丙烯酸置于初级球磨液中进行充分搅拌得到涂覆液;所述充分搅拌的转速为500

‑

1000r/min,时间不少于2h;

67.对于物质含量,如表1所示;

68.表1:

69.70.对于操作参数如表2所示。

71.表2:

[0072][0073]

s3.将涂覆液在挡水板、一级分水板、二级分水板表面进行涂覆、干燥之后得到涂层;所述干燥成型的温度为120

‑

140℃,时间为5

‑

6h;

[0074]

s4.测定水接触角,如表3所示。

[0075]

表3:

[0076][0077][0078]

上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

[0079]

本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1