一种钝化钙钛矿薄膜层的方法及其在太阳能电池中的应用

1.本发明属于太阳能电池技术领域,具体涉及一种钝化钙钛矿薄膜层的方法及其在太阳能电池中的应用。

背景技术:

2.自21世纪以来,随着人类社会对能源需求的日益增长,不可再生化石资源的短缺问题越来越突出。因此,发展可再生能源势在必行。太阳能作为一种常见的可再生资源,具有储量大,清洁无污染的特点,有希望成为下一代新能源体系的支柱。在新一代太阳能电池中,钙钛矿太阳能电池作为一种新兴的太阳能电池,由于具有吸收系数高、载流子迁移率高、带隙可调、成本低等优点而受到了关注,有着广阔的应用前景。目前,有机

‑

无机钙钛矿太阳能电池的效率已经突破到了25.5%,展现出了巨大的潜在商业化前景。然而,现有的钙钛矿太阳能电池都存在一个共同的问题—稳定性问题,主要表现在对湿度较敏感,从而使其作为器件光吸收层的使用寿命受到了限制。因此,如何通过强化表界面来钝化和稳定钙钛矿,以实现钙钛矿太阳电池器件的高效稳定性已经成为了当前研究的重点和难点。

3.当前,通常是采用各类带胺基官能团的分子来对钙钛矿进行表面钝化,通过胺基使路易斯碱与钙钛矿之间形成配位作用,从而起到一定的钝化效果。但是由于其配位作用较弱,从而难以大幅提高钙钛矿对湿度的敏感性,导致其对钙钛矿太阳能电池的稳定性没能起到很好的改进效果。因此,有必要对钙钛矿的表面钝化方法展开深入的研究和创新,以提高钙钛矿太阳能电池的湿稳定性和效率。

技术实现要素:

4.为了克服上述现有技术的不足,本发明提出了一种钝化钙钛矿薄膜层的方法,利用n,n`

‑

二甲基乙二胺作为络合剂使钙钛矿薄膜层的表面得到钝化,应用于制备太阳能电池可提高电池的光电转换效率和工作稳定性。

5.为了实现上述目的,本发明所采用的技术方案是:

6.本发明提供了一种钝化钙钛矿薄膜层的方法,即以n,n`

‑

二甲基乙二胺作为络合剂,利用n,n`

‑

二甲基乙二胺与钙钛矿之间的螯合作用,从而使钙钛矿薄膜层的表面得到钝化。

7.钙钛矿中的未配位金属pb作为深能级缺陷,一直都是钝化的主要目标。由于n,n`

‑

二甲基乙二胺是一个对称结构,pb

2+

可以与两个n,n`

‑

二甲基乙二胺分子发生螯合作用而形成新的不溶于水的卤化铅螯合物,可在钙钛矿薄层表面和体内形成卤化铅螯合物钝化层,进而抑制钙钛矿的分解,并钝化钙钛矿的表面缺陷,本发明正是利用n,n`

‑

二甲基乙二胺与钙钛矿可以原位反应生成卤化铅螯合物层的特性,从而使制备得到的钙钛矿薄膜层得到钝化,从而提高了器件的湿稳定性和光电转换效率。

8.作为本发明的一个优选实施方式,上述的一种钝化钙钛矿薄膜层的方法包括以下步骤:

9.s1、制备钙钛矿前驱体溶液;

10.s2、在预处理的ito导电玻璃上沉积电子传输层;

11.s3、将步骤s1的钙钛矿前驱体溶液旋涂在步骤s2的电子传输层上,生成黑色的钙钛矿薄膜;

12.s4、在步骤s3的钙钛矿薄膜上旋涂n,n`

‑

二甲基乙二胺前驱体溶液,使钙钛矿薄膜层的表面得到钝化。

13.优选地,在第一个优选实施方式中,所述n,n`

‑

二甲基乙二胺前驱体溶液的浓度为0.3mm

‑

300mm。

14.进一步地,在第一个优选实施方式中,所述n,n`

‑

二甲基乙二胺前驱体溶液的浓度为15mm

‑

30mm。

15.作为本发明的另一个优选实施方式,上述的一种钝化钙钛矿薄膜层的方法包括以下步骤:

16.s1、制备钙钛矿前驱体溶液,往所述前驱体溶液中加入n,n`

‑

二甲基乙二胺溶液;

17.s2、在预处理的ito导电玻璃上沉积电子传输层;

18.s3、将步骤s1的钙钛矿前驱体溶液旋涂在步骤s2的电子传输层上,生成黑色的钙钛矿薄膜即为钝化后的钙钛矿薄膜层。

19.优选地,在第二个优选实施方式中,所述前驱体中的n,n`

‑

二甲基乙二胺浓度,是相对于前驱体溶液中abx3浓度的0mol%

‑

5mol%。

20.进一步地,在第二个优选实施方式中,所述n,n`

‑

二甲基乙二胺在钙钛矿前驱体溶液中的终浓度为0.002m

‑

0.1m。

21.更进一步地,在第二个优选实施方式中,所述n,n`

‑

二甲基乙二胺在钙钛矿前驱体溶液中的终浓度为3mm

‑

20mm。

22.优选地,在上述两个优选实施方式中,所述n,n`

‑

二甲基乙二胺前驱体溶液为利用ipa(异丙醇)作为溶剂稀释n,n`

‑

二甲基乙二胺制备而成。

23.优选地,在上述两个优选实施方式中,所述钙钛矿为abx3材料,其中a选自cs

+

、ch3nh

3+

、rb

+

、fa

+

【hc(nh3)

2+

】中的一种或多种;b为pb

2+

;x选自i

‑

、br

‑

、cl

‑

中的一种或多种;所述钙钛矿前驱体溶液的浓度为1.4m

‑

2.4m。

24.优选地,在上述两个优选实施方式中,所述电子传输层为纳米sno2,通过旋涂的方式沉积在ito导电玻璃上,再经过加热形成。

25.本发明还提供了采用上述的钝化方法制备得到的钙钛矿薄膜层。

26.本发明还提供了上述的钙钛矿薄膜层在太阳能电池中的应用。

27.本发明还提供了一种钙钛矿太阳能电池的制备方法,具体为:在采用上述的钝化方法制备得到的钙钛矿薄膜层上旋涂制备空穴传输层,然后再用热蒸发法蒸镀70

‑

100nm的金属电极层。

28.即采用上述制备方法制备得到的钙钛矿太阳能电池包括ito导电玻璃基底、电子传输层、钝化后的钙钛矿薄膜层(采用上述的钝化方法制备得到的钙钛矿薄膜层)、空穴传输层和电极层。

29.优选地,所述空穴传输层可以使用p3ht,ptaa,spiro

‑

ometad、cupc中的任意一种。具体地,所述空穴传输层为spiro

‑

ometad空穴传输层。

30.优选地,所述金属电极层为au电极层。

31.与现有技术相比,本发明的有益效果是:

32.本发明以n,n`

‑

二甲基乙二胺作为络合剂,利用n,n`

‑

二甲基乙二胺与钙钛矿之间的螯合作用,从而使钙钛矿薄膜层的表面得到钝化,经上述钝化方法处理得到的钙钛矿薄膜层具有优异的抗湿性以及较低的表界面缺陷态密度。与传统的钝化策略手段相比,本发明的钝化方法具有更高的重复性、更强的键合力,能够显著提高钙钛矿薄膜层的抗水性,使得钝化后的钙钛矿薄层具有更高的寿命,更低的缺陷态密度。同时,采用该钙钛矿薄膜层作为光吸收层制备钙钛矿太阳能电池,可同时提高电池器件光电转换效率和工作稳定性。

附图说明

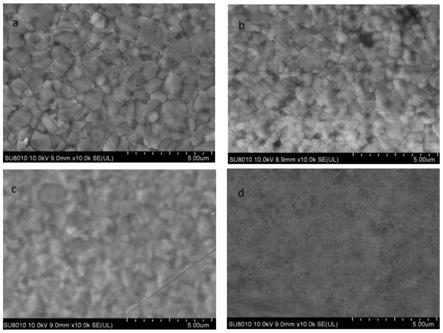

33.图1为未处理的钙钛矿薄膜以及采用不同浓度的n,n`

‑

二甲基乙二胺在表面钝化处理后的钙钛矿薄膜的扫描电子显微镜(sem)对比图;

34.图2为未经处理的钙钛矿薄膜以及将不同浓度的n,n`

‑

二甲基乙二胺加入到钙钛矿前驱体溶液中后所制备得到的钙钛矿薄膜的扫描电子显微镜(sem)对比图;

35.图3为未经处理的钙钛矿薄膜以及经n,n`

‑

二甲基乙二胺钝化处理后的钙钛矿薄膜的抗水实验对比图;

36.图4为由未处理的钙钛矿薄膜制备的太阳能电池以及由钝化处理后的钙钛矿薄膜制备的太阳能电池的稳态荧光光谱对比图;

37.图5为经n,n`

‑

二甲基乙二胺钝化处理后的钙钛矿薄膜所制备的太阳能电池的最高光电转换效率图。

具体实施方式

38.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

39.下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的试验材料,如无特殊说明,均为可通过常规的商业途径购买得到。

40.实施例1一种钝化钙钛矿薄膜层的方法

41.(1)将fai、pbi2、mabr(甲胺溴)、pbbr、macl(甲胺氯)以1:1.08:0.008:0.008:0.35的摩尔比例溶于体积比为4:1的dmf:dmso混合溶液中,搅拌30min至完全溶解,得到浓度为2m的钙钛矿前驱体溶液,其中a位主要为fa

+

,掺有少量ma

+

,b位为pb,x位为i、br、cl的混合卤素离子;

42.(2)将1.5cm

×

1.5cm的导电玻璃用去离子水、丙酮、无水乙醇分别超声清洗15min;

43.(3)将氨水和纳米晶sno2溶液以3:1的体积比稀释sno2纳米晶溶液,其中,sno2纳米晶与原溶液为商业购买的alfa

‑

sno2。然后在导电玻璃上以4000rpm的转速进行旋涂sno2纳米晶,旋涂时间为30s,并在180℃下加热30min,形成氧化锡电子传输层。

44.(4)将步骤(1)制备的前驱体溶液以6666转/分的转速旋涂在电子传输层上,旋涂时间为25s,并在100℃下退火60分钟,生成黑色的钙钛矿薄膜;

45.(5)在上述钙钛矿薄膜上分别以4000rpm的转速动态旋涂浓度为0(相当于未钝化

处理)、15mm、30mm、300mm的n,n`

‑

二甲基乙二胺前驱体溶液(溶剂为异丙醇),旋涂时间为30s,得到4个钙钛矿薄膜样品,依次为a

‑

d。

46.在10kv电压下对制得的钙钛矿薄膜样品a

‑

d进行sem(扫描电子隧道显微镜)测试。由图1可以看出,经过n,n`

‑

二甲基乙二胺钝化剂处理后的钙钛矿薄膜,随着表面钝化剂浓度的提高,钙钛矿薄膜表面的粗糙度越来越低,这表明表面的钙钛矿与钝化剂之间存在强烈的反应,使表面腐蚀生成新的物质。

47.实施例2一种钝化钙钛矿薄膜层的方法

48.(1)将fai、pbi2、mabr、pbbr、macl以1:1.08:0.008:0.008:0.35的比例溶于体积比为4:1的dmf:dmso混合溶液中,并搅拌30min至完全溶解,得到浓度为2m的钙钛矿前驱体溶液,其中a位主要为fa

+

,掺有少量ma

+

,b位为pb,x位为i、br、cl的混合卤素离子;

49.(2)往上述的前驱体溶液中加入终浓度分别为0(相当于未钝化处理)、3mm、10mm、20mm的n,n`

‑

二甲基乙二胺(以异丙醇为溶剂将n,n`

‑

二甲基乙二胺制成溶液后加入),制备得到含有络合物的钙钛矿前驱体溶液;

50.(3)将导电玻璃用去离子水、丙酮、无水乙醇分别超声清洗15min;

51.(4)将步骤(2)制备的不同前驱体溶液以6666转/分的转速旋涂在导电玻璃上,旋涂时间为25s,并在100℃下退火60分钟,生成黑色的钙钛矿薄膜,按加入到钙钛矿前驱体溶液中的n,n`

‑

二甲基乙二胺浓度从低到高形成a

‑

d四个样品;

52.在10kv电压下对制得的a

‑

d四个钙钛矿薄膜样品进行sem(扫描电子隧道显微镜)测试。由图2可以看出,随着n,n`

‑

二甲基乙二胺浓度的提高,逐渐有白色的络合物形成在钙钛矿表面,说明所加入的钝化剂(n,n`

‑

二甲基乙二胺)跟钙钛矿之间生成了的新物质。

53.实施例3一种钙钛矿太阳能电池

54.(1)在实施例1制备得到的钙钛矿薄膜上以3000转/分的转速旋涂浓度为72.3mg/ml的spiro

‑

ometad溶液,旋涂时间为30s,从而得到空穴传输层;其中,1ml的spiro

‑

ometad氯苯溶液(溶剂为氯苯)中混有27ul四叔丁基哌啶(tbp)和17.3ul的li

‑

tfsi乙腈溶液,li

‑

tfsi乙腈溶液的浓度为510mg/ml;

55.(2)在上述空穴传输层上以热蒸镀法蒸镀70nm的金电极,制得钙钛矿太阳能电池。

56.实验例1性能测试

57.(1)钙钛矿薄膜的湿度稳定性测试

58.以实施例1中的a样品(未添加钝化剂)、b样品(钙钛矿薄膜上旋涂浓度为15mm的n,n`

‑

二甲基乙二胺前驱体溶液)以及实施例2中的c样品(往前驱体溶液中加入浓度为10mm的n,n`

‑

二甲基乙二胺溶液)为测试对象进行浸泡水的测试实验,即同时将上述的a

‑

c样品浸泡入水中,观察薄膜在同样时间(5s、10s、1min)内的不同分解情况。

59.从图3可以看出,未经处理的钙钛矿薄膜,在经过5s的水浸泡后,已经完全分解,而经过处理的钙钛矿薄膜,在浸泡水1分钟后仍然有钙钛矿残余,这表明经过钝化处理后,钙钛矿薄膜抗水性能有明显的提升。

60.(2)钙钛矿太阳能电池的稳态荧光光谱测试

61.采用变温全波普稳态瞬态荧光光谱仪(型号为pmt980)对实施例3制得的钙钛矿太阳能电池进行稳态荧光光谱测试(以未钝化钙钛矿薄膜的钙钛矿太阳能电池为对照control),测试所用的激发波长为470nm。由图4可以看出,经过n,n`

‑

二甲基乙二胺钝化剂

表面处理后后,荧光峰强有所提高,表明钙钛矿表面的非辐射复合缺陷在钝化下减少了,说明经过本发明的钝化方法处理得到的钙钛矿薄膜层具有较低的表界面缺陷态密度。

62.(3)钙钛矿太阳能电池的光电转换效率测试

63.将实施例3制得的钙钛矿太阳能电池置于太阳光模拟器(abet sun 3000)下以100mw/cm2的标准光照射进行光电转换效率测试,测量偏压为1.25v—

‑

0.1v,电池的有效面积为0.06cm2。由图5可以看出,经钝化剂表面钝化的钙钛矿太阳能电池获得的最高光电转换效率为20.83%(短路电流密度j

sc

为23.81ma/cm2、开路电压v

oc

为1.137v、填充因子ff为76.92%)。同时,在表面旋涂钝化剂的最佳浓度应该在15

‑

30mm左右,当浓度太高(如300mm)时,会阻碍器件的电流传输,导致光电性能测试无法进行。

64.综上所述可见,本发明以n,n`

‑

二甲基乙二胺作为络合剂(钝化剂)来钝化钙钛矿薄膜,是一种有效提高钙钛矿薄膜湿稳定性的方法。因为n,n`

‑

二甲基乙二胺可以与钙钛矿光吸收层之间形成络合物(生成新的物质),从而提高有机

‑

无机钙钛矿太阳能电池的抗湿度稳定性以及光电转换效率,使得最高的光电效率能达到20.83%,器件的最高开路电压可以达到1.137v。此外,传统的钝化,只是简单的配位,而本发明的钝化方法生成了可以抗水的新物质,与钙钛矿之间具有更强的键合力,使本发明的钝化方法与传统的钝化策略相比,具有更高的重复性、更强的键合力,从而能够更显著的提高钙钛矿薄膜层的抗水性,钝化得到的钙钛矿薄层具有更高的寿命,更低的缺陷态密度。可见,本发明方法对钙钛矿太阳能电池迈向产业化和商业化提供了一种新的思路。

65.以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1